ЭНЕРГОСБЕРЕГАЮЩИЙ АСИНХРОННЫЙ ЭЛЕКТРОПРИВОД

Электроприводы управления дуговыми сталеплавильными печами

Возможность снижения энергопотребления в энергоемких производствах за счет использования быстродействующих частотнорегулируемых электроприводов рассмотрим на примере дуговых сталеплавильных печей (ДСП).

Выплавка высококачественной стали в дуговых сталеплавильных печах [59] в настоящее время становится экономически более целесообразной, чем в мартеновских или другого типа печах. Однако многие существующие ДСП морально и физически устарели, а создание новых требует значительных капиталовложений, поэтому одним из основных способов решения данной проблемы считается модернизация существующих ДСП.

На многих действующих ДСП, построенных 15...20 лет назад, используется аналоговая или простейшая цифровая система управления, которая не соответствует современным требованиям к производительности печи, удельному расходу энергии, качеству выплавляемой стали, надежности и т. д. В последние годы наметился качественный скачок в области микропроцессорных систем автоматического управления и электрического привода, связанный с совершенно новым подходом к решению задач управления, проектирования систем управления и автоматизации, новыми технологиями монтажа и наладки. Существующие системы управления ДСП основаны на достаточно простых законах управления и имеют низкое быстродействие, определяемое датчиками и исполнительными устройствами.

С другой стороны, технология выплавки стали в ДСП, основные механизмы печи и технологическое оборудование не претерпели за это время столь значительных изменений и требуют лишь ревизии и своевременного ремонта. Поэтому следует признать экономически целесообразным модернизацию существующих ДСП путем замены системы управления и ряда исполнительных устройств на современные. При этом должны использоваться наиболее эффективные законы управления, а также многоуровневая система автоматизации с развитыми подсистемами визуализации, диагностики, статистической обработки и документирования.

Все эти требования могут быть удовлетворены при использовании мощных программируемых контроллеров и современных систем привода электродов на нижнем уровне автоматизации и промышленных персональных ЭВМ — на верхнем. При этом существенную роль играют алгоритмы регулирования и быстродействие отдельных элементов системы.

Так как в дуговой печи имеют место частые броски тока, особенно в период расплавления, то в ней токи эксплуатационного короткого замыкания должны быть ограничены до безопасного для электрооборудования значения, а система автоматического регулирования должна быстро реагировать на эти броски и ликвидировать их. В целом работа ДСП характеризуется нестабильностью дуги особенно на этапе расплавления, значительными бросками тока в процессе работы, которые носят случайный характер. Одним из основных параметров, определяющих качество стали и удельный расход электроэнергии, является дисперсия тока дуги d, уменьшение которой следует считать одной из главных задач модернизации печи.

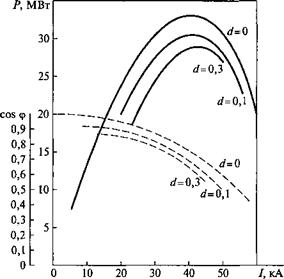

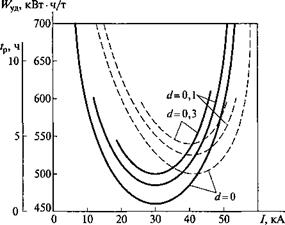

На рис. 4.13 показаны зависимости активной мощности Р и cos ср ДСП-200 от тока дуги при разных дисперсиях этого тока, а на рис. 4.14 — зависимости удельного потребления энергии Wya и

|

|

|

Рис. 4.13. Зависимости активной мощности Р (------- ) и coscp (------- ) при разных значениях дисперсии тока d |

продолжительности расплавления /р сталеплавильной печи ДСП - 200 мощностью 45 MB А от тока дуги при разных дисперсиях этого тока [39]. На рис. 4.13 и 4.14 видно, что при одном и том же токе, но разных уровнях его пульсации характеристики ДСП-200 значительно отличаются как по среднестатистическим значениям активной мощности и коэффициента мощности, так и по удельному расходу энергии и продолжительности расплавления. Статистическая оптимизация работы регулятора мощности сталеплавильной печи по критерию минимума дисперсии тока дает значительное повышение технико-экономических показателей ДСП. Такая оптимизация может быть выполнена, например, с использо-

|

|

|

Рис. 4.14. Зависимости удельного потребления энергии Wya ( )-------- и продолжи тельности расплавления tp (--------- ) при разных значениях дисперсии тока d |

ванием известных методов вариационного исчисления. Очевидно, что успешное решение этой задачи зависит от качества и быстродействия всех элементов, входящих в замкнутый контур регулирования мощности дуги, в том числе электропривода перемещения электродов.

В качестве регулируемого электропривода электродов используется привод постоянного тока, в конструкции двигателя которого имеется коллектор и щеточный аппарат, что усложняет эксплуатацию двигателя, приводя к дополнительным расходам на его техническое обслуживание. Асинхронный двигатель имеет прочную конструкцию, надежен и практически не требует обслуживания по сравнению с двигателем постоянного тока, что очень важно, учитывая тяжелые условия эксплуатации электропривода электродов. Сложность использования этого двигателя в регулируемых установках состоит в том, что энергетические показатели и диапазон регулирования его скорости, сопоставимые с приводом постоянного тока, может обеспечить только преобразователь частоты. Ограничение применения частотно-регулируемого привода было связано с большой стоимостью этих преобразователей и их сравнительно невысокой максимальной мощностью.

Ведущие предприятия-изготовители, специализирующиеся в области электроприводов, выпускают в основном преобразователи частоты с цифровым управлением по схеме «неуправляемый выпрямитель — автономный инвертор напряжения с широтноимпульсной модуляцией». Приводы, выполненные на основе этих преобразователей, являются наиболее перспективными. В настоящее время выпускаются электроприводы на основе технологии «прямого управления моментом», позволяющие получать максимальное быстродействие, поэтому современные частотно-регулируемые электроприводы наиболее полно соответствуют требованиям, предъявляемым к электроприводам электродов.

Самые тяжелые условия эксплуатации электропривода перемещения электродов приходятся на период расплавления шихты. В этот период дуга горит нестабильно и регулятор мощности часто меняет задание на скорость двигателя для того, чтобы поддержать заданные напряжение и ток дуги. С другой стороны, на заключительных этапах плавки нет частых включений двигателя, так как дуга горит стабильно, т. е. периоды отключения преобладают над рабочими периодами электропривода.

При разработке регулятора необходимо правильно выбрать параметр регулирования, достаточно полно характеризующий отклонение режима работы ДСП от заданного.

Качество выплавляемого металла зависит от подводимой мощности электроэнергии. Регулирование активной мощности может быть осуществлено изменением напряжения печного трансформатора или перемещением электродов. Изменение напряжения произ

водится вручную или автоматически переключением ступеней трансформатора, поэтому единственным каналом быстрого изменения активной мощности является перемещение электродов. При перемещении электрода изменяется длина дуги и, как следствие, напряжение дуги, сила тока и активная мощность.

Принципиально возможно построение регуляторов, поддерживающих один из следующих параметров на заданном уровне: силу тока дуги /д; напряжение дуги Ua; сопротивление дуги Za = Ua/Ia (или ее длину); активную мощность дуги Рл.

Однако все эти способы обладают недостатками, затрудняющими применение соответствующих регуляторов [1]. Наилучшие результаты дает регулятор, в котором в качестве регулируемого параметра принята разность

|

а! а ~ Ьил =Ыа |

V 7і =bI*(z*>-zR) = M^z,

где an b — настроечные коэффициенты; ZaQ и Za — соответственно заданное и текущее значения полного сопротивления дуги.

В дуговых электропечах обычно используется принцип регулирования «по отклонению». Для этого формируется сигнал ошибки как разность заданного и текущего значений регулируемого параметра:

є = а1ъ - ЬС - aIA + bUA - a(I3 - /д) - b(C - Ua),

где /3 — заданное значение тока дуги; С — константа, соответствующая напряжению первой ступени трансформатора.

Далее сигнал ошибки, вычисленный для каждого электрода, используется в регуляторе мощности для формирования сигнала задания на соответствующий электропривод.

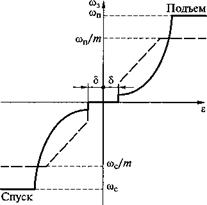

Регулятор мощности дуги при минимизации дисперсии тока состоит из линейной динамической части, синтезируемой, например, методами классического вариационного исчисления, и статической нелинейной части, которая формируется из следующих соображений. На стадии расплавления предлагается (в отличие от традиционной линейно-релейной) параболическая характеристика регулятора, чтобы система слабо реагировала на незначительные изменения тока дуги, но быстро отрабатывала резкие изменения режима, в том числе короткие замыкания и обрывы дуги. Вместе с тем на поздних стадиях плавки резких изменений режима не происходит, поэтому здесь желательно увеличить чувствительность регулятора с одновременным уменьшением максимальной скорости перемещения. Статические характеристики такого регулятора представлены на рис. 4.15. Здесь сплошной линией представлена характеристика регулятора на стадии расплавления, пунктиром — на стадии доводки.

Рис. 4.15. Статическая характеристика регулятора мощности дуги одной фазы в ДСП: соп, сос — максимальные угловые скорости соответственно подъема и спуска электродов; (S — ширина зоны нечувствительности; т — коэффициент снижения скорости на этапе доводки

|

|

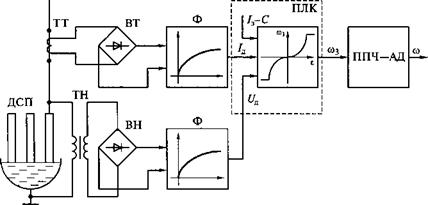

Функциональная схема регулятора мощности дуги одной фазы приведена на рис. 4.16. Сигналы, пропорциональные току /д и напряжению дуги Ua, поступают соответственно с трансформатора тока (ТТ) и трансформатора напряжения (ТН) на выпрямители тока (ВТ) и напряжения (ВН). Затем сигналы фильтруются фильтрами (Ф), после чего через аналого-цифровые преобразователи подаются на соответствующие входы программируемого логического контроллера (ПЛК), в котором согласно алгоритму работы регулятора рассчитывается задание на скорость двигателя, которое подается затем на привод ППЧ—АД.

Таким образом, регулятор мощности дуги, синтезированный по критерию минимума дисперсии колебаний тока, в сочетании с быстродействующим частотно-регулируемым асинхронным элекг-

|

Рис. 4.16. Функциональная схема регулятора мощности дуги одной фазы в ДСП |

роприводом в качестве исполнительного устройства позволяет повысить технико-экономические показатели, снизить потребление энергии и повысить коэффициент мощности ДСП. В гл. 5 будут рассмотрены примеры осуществления систем управления ДСП и конкретные данные по эффективности такого подхода.

Учитывая установленную высокую мощность таких объектов, можно рекомендовать использование аналогичного подхода при реконструкции и проектировании других электротермических установок, например рудовосстановительных, электрошлаковых и вакуумных дуговых печей, а также некоторых индукционных установок.

В заключение отметим, что приведенные примеры производственных механизмов и технологических процессов, а число их можно увеличить, подтверждают, что использование для них частотно-регулируемых асинхронных электроприводов с системой технологической автоматики позволяет повысить качество управляемых процессов в переходных и установившихся режимах и обеспечить существенные ресурсо - и энергосбережения, количественные оценки экономии которых будут приведены в гл. 5.