ЭЛЕКТРОПРИВОДА МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

УСТРОЙСТВО, НАЛАДКА И ЭКСПЛУАТАЦИЯ ЭЛЕКТРОПРИВОДОВ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Я. Б. Розман, I. 3. Брейтер

Привод — это устройство, приводящее в движение станок, машину или отдельный механизм, который может быть составной частью станка или машины. Например, в станке имеются механизмы главного движения, подачи и вспомогательных перемещений. Привод состоит из двигателя, передаточного механизма, преобразователя и аппаратуры управления. Двигатели бывают электрическими, гидравлическими, пневматическими, внутреннего сгорания и т. д. Иногда в качестве двигателя применяют устройство, отдающее заранее накопленную механическую энергию (пружинный, инерционный и другие механизмы). Независимо от вида электродвигателя (переменного, постоянного токов и др.) электропривод различают по способу регулирования частоты вращения: нерегулируемый, ступенчато регулируемый, плавно регулируемый.

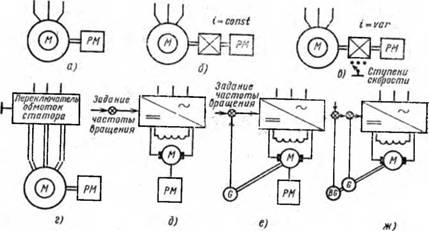

На рис. 1 представлены типовые схемы электроприводов с различными способами регулирования частоты вращения и угла поворота вала двигателя. На нем показаны нерегулируемые двигатели с рабочим механизмом (РМ) без изменения частоты вращения (рис. 1, а), с механическим одноступенчатым изменением частоты вращения с помощью редуктора, , уменьшающего частоту вращения, или мультипликатора, увеличивающего ее (рис. 1,6), и с многоступенчатым изменением частоты вращения за счет коробок передач с механическим или электромагнитным переключением (рис. 1,в). Электрические ступенчатые регуляторы частоты вращения (переключение обмоток статора, резисторов и др.) также бывают одно - и многоступенчатыми (рис. ,г). Приводы с плавным регулированием частоты вращения можно разделить на приводы без применения обратной связи по частоте или противо-ЭДС (рис. 1,(5) и с применением цепи обратной связи по частоте (рис. 1,е), Новой системой привода является привод с обратными связями как по скорости (G), так и по - пути (BG) {рис. 1,ж).

Внедрение новых материалов, высокопроизводительного режущего инструмента, расширение и обновление ряда технологических операций, предназначенных для увеличения производительности станка и повышения точности обработки, предъявляют новые, ужесточенные требования на различные механизмы

1. ТРЕБОВАНИЯ К ЭЛЕКТРОПРИВОДУ

|

Привод |

||

|

Параметр |

главный |

подачи |

|

Диапазон частоты вращения |

До 1:1000 |

До 1:30000 |

|

Диапазон мощностей, кВт |

2—300 |

0,05—11 |

|

Закон регулирования при изменении час |

Постоянство мощ |

Постоянство |

|

тоты вращения Погрешность частоты вращения относительно установленной при, %: |

ности и момента |

момента |

|

п |

2 |

2 |

|

0,1 п |

5 |

10 |

|

0,01 п |

15 |

15 |

|

0,001п |

30 |

25 |

|

0,0001п |

— |

35 |

|

Рис. 1. Типовые схемы электроприводов |

станков, в том числе и на приводы. Это — увеличение диапазонов изменения частоты вращения и повышение точности ее поддержания, сокращение времени переходных процессов частоты вращения. Наиболее полно отвечает поставленным требованиям регулируемый электропривод, широко применяемый на станках.

В книге рассмотрены электроприводы главного движения (в токарных станках — это привод вращения Шпинделя, в шлифовальных — привод вращения шлифовального круга, фрезерных — привод вращения фрезы и т. д.) и подачи (инструмента или заготовки). В табл. 1 приведены требования к этим приводам (СТСЭВ 3573—82).

Регулируемые по частоте вращения электроприводы можно подразделить на приводы постоянного, переменного тока и дискретные системы. Из приводов переменного тока наиболее перспективен привод с частотным управлением асинхронным электродвигателем. Подобные системы применяют для регулирования частоты вращения высокоскоростных приводов внутришлифовальных, координатно-шлифовальных и заточных станков. Максимальная, частота вращения достигает для заточных станков 9000 об/мин и для, внутришлифовальных (2004-240) 103 об/мин. Приводы с Частотным управлением применяют также, когда требуется изменять частоту вращения перемещения рабочего органа станка в пределах 1 : 10, но при этом чрезвычайно важно иметь малые размеры двигателя, устанавливаемого на подвижной части станка. Преимущества частотно-регулируемого привода наиболее заметны при применении электродвигателей закрытого исполнения (например, для приводов шлифовальных станков), так кзк асинхронные двигатели имеют меньшие размеры, массу, уровень шума и вибраций, чем двигатели постоянного тока.

Широкое применение получил дискретный электропривод, особенно для станков с ЧПУ. Маломощные дискретные двигатели используют в приводах подачи шлифовальных станков. Основным преимуществом дискретного электропривода является, то, что он представляет собой систему, разомкнутого типа, гак как, не имея датчика обратной связи, по положению вала двигателя может осуществлять его перемещения с необходимой частотой вращения, изменяемой в широких пределах.

Привод постоянного тока наиболее часто применяют в механизмах станков, где необходимо регулировать частоту вращения рабочих органов. Системы ге - іератор — двигатель, электромашинный усилитель — двигатель и магнитный усилитель — двигатель в станочном электроприводе постоянного тока заменяют тиристорными и транзисторными электроприводами. Эти приводы отличаются леньшими размерами преобразователей, повышенным быстродействием и увели - іенньїм диапазоном регулирования.

Регулируемые приводы широко применяют в связи с их преимуществами перед нерегулируемыми. Они обеспечивают более высокую производительность труда, выбор оптимальных технологических режимов, возможность реализации автоматических циклов и работы в системах с ЧПУ. Из многочисленных систем регулируемых электроприводов получили распространение: генератор — двига

тель (Г-Д) или электромашянный усилитель — двигатель (ЭМУ-Д), магнитный усилитель — двигатель (МУ-Д), привод с электромагнитной муфтой скольжения (ПМС), тиристорный (транзисторный) электропривод (ТП-Д).

Наличие трех электрических машин в составе приводов по системе Г-Д и ЭМУ-Д усложняет эксплуатацию, создает шум и требует большой производственной площади. У привода системы Г-Д суммарная мощность примерно в 4 раза превышает полезную, у ПМС — почти в 2 раза. Недостатком привода системы ПМС является повышенный нагрев муфты, ограничивающий их применение в станках, так как нагрев муфты ухудшает точность обработки заготовок.

Тиристорные приводы по сравнению с другими системами приводов имеют меньшие размеры, массу и более высокий КПД. Начинают широко внедряться транзисторные электроприводы, обеспечивающие высокое быстродействие. Классификация электроприводов показана на рис. 2.