Добыча и обработка природного камня

Штрипсевые распиловочные станки

Штрипсовыми называются распиловочные станки, рабочим инструментом которых являются полосовые пилы (штрипсы), совершающие в процессе распиловки возвратно-поступательное движение.

Штрипсовые распиловочные станки составляют основную часть станочного парка страны и применяются для распиловки твердых и средней крепости пород природного камня.

Конструктивно штрипсовые станки разделяются на рамные и специальной конструкции.

Распиловочные станки рамного типа в настоящее время являются наиболее распространенным типом распиловочного оборудования. Их широкое распространение обусловлено следующими преимуществами:

Высокая экономическая эффективность распиловки твердых и средней крепости пород природного камня;

Возможность распиловки крупногабаритных блоков или ставок, скомплектованных из нескольких блоков;

Возможность одновременной установки большого числа штр и псовых пил (до 100 щт);

Возможность получения крупногабаритных плит незначительной толщины;

Относительно низкая энергоемкость процесса.

Станкам рамного типа присущ единый принцип исполнения рабочего органа (пильной рамы) в виде замкнутой по контуру прямоугольной сварной или литой - конструкции, внутри которой натянуты штрипсы.

Конструкции рамных станков разнообразны, однако все станки этого типа имеют общие основные узлы: станину, пнль -

Ную раму, главный привод, механизм рабочей подачи и станочную тележку.

Станина образует рабочее пространство станка и служит базой для крепления пильной рамы и основных узлов.

Главный привод обеспечивает возвратно-поступательное движение пильной рамы с криволинейной или прямолинейной траекторией ее движения.

В зависимости от траектории движения пильной рамы распиловочные станки подразделяются на две большие группы по кинематическому принципу: станки с криволинейным и прямолинейным движением пильной рамы.

В зависимости от плоскости перемещения пильной рамы станки первой группы относятся к станкам с горизонтальным рабочим ходом пильной рамы, а станкй второй группы подразделяются на станки с горизонтальным рабочим ходом пильной рамы (горизонтально-распиловочные) и станки с вертикальным рабочим ходом пильной рамы (вертикально-распиловочные).

Горизонтально-распиловочные станки с прямолинейным рабочим ходом пильной рамы в зависимости от способа подачи подразделяются на станки с принудительным опусканием пильной рамы и станки с подъемом рабочего стола.

Горизонтально-распиловочные станки с криволинейным рабочим ходом пильной рамы по способу подачи подразделяются на станки с принудительным и свободным опусканием пильной рамы.

Штрипсовые станки специальной конструкции предназначены для пассировки блоков или выпиливания плит-заготовок для последующей их разбрусовки.

В свою очередь станки специальной конструкции подразделяются на поперечно-распиловочные («треннзеге») и одно - штрипсовые («моноламе»). Отличительной особенностью одно - штрипсовых станков является отсутствие пильной рамы.

Станки с криволинейным движением пильной рамы. Наиболее широкое распространение в отечественной и зарубежной практике получили станки с криволинейным движением пильной рамы, применяющиеся для распиловки прочных пород природного камня полосовыми пилами и свободным абразивом. Станки этой группы выполняются со свободным или принудительным опусканием пильной рамы. Отличие между ними состоит в сочленении подвесок пильной рамы с ходовыми гай - квШ подачи.

- 'Свободное опускание пильной рамы и регулирование скорости: подачи обусловливается массой рамы. Эта система по

Дач*. ОДеяупреждает перегрузки на станок и инструмент, что позволяет избежать увода штрипс при распиловке и снижает технолОДй&кйе потери распила. Однако в целом процесс распиловки й&докгбризуется более низкими скоростями подачи.

Система принудительного опускания 'пильной рамы позволяет повышать и в дополнительных пределах регулировать давление резания для увеличения скорости рабочей подачи.

|

Криволинейные. Траектории |

![]()

|

Рис. 8.8. Принципиальные схемы подвесок пильной рамы и виды криволинейных траекторий: в — маятниковая; 6 — выпуклая; в — спрямленная; я — восьмеркообраакая |

Как правило, на современных станках механизм подачи состоит из: привода подачи (электродвигателя), вариатора скорости подачи, редуктора, системы передачи вращения от редуктора на ходовые винты, ходовых винтов и гаек, суппортов.

Как правило, на современных станках механизм подачи состоит из: привода подачи (электродвигателя), вариатора скорости подачи, редуктора, системы передачи вращения от редуктора на ходовые винты, ходовых винтов и гаек, суппортов.

В зависимости от конструкции подвески пильной рамы рззлича - ют четыре вида траектории кри* волинейного движения ПИЛЬНОЙ рамы: маятниковая, выпуклая,

Спрямленная и восьмеркообразная (рис. 8.8).

Маятниковая траектория движения достигается использованием на станке простых параллельно установленных между собой подвесок (СМР-043, «Имшериал», «Адидже» и др.) и имеет характер дуги окружности с радиусом, равным длине подвески, обращенной выпуклостью вниз.

Положительными факторами рамных станков, работающих по маятниковой траектории движения рамы, является наличие свободного хода пильной рамы в момент отсутствия контакта штрипс с камнем, что дает возможность накапливать кинематическую энергию, используемую впоследствии в период резания, а также ударное внедрение абразива в камень при смейе крайнего верхнего на крайнее, нижнее положение штрипс при рас-1 . пиловке.

Существенными недостатками станков этого типа являются отсутствие постоянного контакта инструмента с камнем, малые скорости резания и наличие дезоксиала, т. е. смещения оси качания пильной рамы (так как по мере снижения уровня резания конец шатуна привода рамы описывает не прямую, а дугу, радиусом которой является его длина). Смещение оси качания для станка 1925 составляет около 30 мм. Такое смещение не может вызвать опасных напряжений, способных прффсти к преждевременному износу узлов станка, однако оно создает значительные технологические затруднения, связанные с образованием уступов по концам штрипс вследствие их износа,

Которыми наносятся удары по блоку, нарушая его устойчивость.

В практике снижение вредного воздействия или полное устранение дезоксиала достигается различными способами: удлинением шатуна пильной рамы, применением пильных полотен специальной конструкции, использованием шатунов с саморегулирующейся его длиной, сохранением постоянного уровня резания путем подъема распиливаемой ставки по мере распиловки и др.

В настоящее время удлинение шатуна применяется крайне редко, так как удлинение шатуна делает станки громоздкими. Более приемлемым является использование шатунов переменной длины. На станках «Империал» фирмы «Грегори» (Италия) используются специальные саморегулирующиеся устройства, позволяющие менять длину шатуна в процессе работы автоматически.

Длина шатуна изменяется специальным гидроцилиндром с таким расчетом, что подвеска пильной рамы при любом ее положении по высоте отклоняется от своего вертикального положения в обе стороны на одинаковый угол. Однако эти устройства не получили широкого распространения вследствие своей сложности. Более простое и распространенное решение этого вопроса достигается дискретным изменением длины шатуна в зависимости от высоты нахождения пильной рамы при распиловке, однако выбор оптимальной длины шатуна происходит «на глаз», так как на применяемых станках отечественного и зарубежного производства не предусмотрены приспособ^ ления для ее точной установки. Выбор оптимальной длины шатуна в зависимости от высоты нахождения пильной рамы распиловочного станка решен на предприятиях объединения «Жи- томирнерудпром» (Соколовский карьер), путем установки горизонтальной мерной линейки 3 на корпусе подшипника 1 вала эксцентрика, а на вилке 2 — указателя 4 (рис. 8.9)[. Разметку линейки осуществляют следующим образом. На незагруженном станке вхолостую постепенно опускают пильную раму и через каждые 30 см показаний вертикальной линейки наносят метки* на горизонтальную, регулируя длину шатуна 6 с помощью регулировочных гаек 5 (см. рис. 8.9). При работе станка рабочий следит за тем, чтобы соответствующие метки на вертикальной и горизонтальной линейках совпадали, своевременно удлиняя или укорачивая длину шатуна.

В. конструкциях отдельных моделей станков («Адидже», «Тшкяво») дезоксиал' полностью исключается вследствие ис - польаозаняя главного привода, синхронно опускающегося вместе с рамой от общего механизма подачи.

В целях создания постоянного контакта штрипс с камнем, а, следовательно, и повышения производительности распило-

|

|

|

Рис. 8.9. Схема установки линейки контроля длины шатуна |

Вочных станков разработаны специальные конструкции подвесок, изменяющих траекторию движения рамы при распиловке. Наибольшее распространение в конструкциях подвесок получила система подвеса рамы на четырехзвеннике П. Л. Чебышева.

Четырехзвенная подвеска (МЗС-2, отдельные исполнения станка 1925) обеспечивает спрямленную траекторию движения пильной рамы, которая представляет собой отрезок прямой с незначительными скруглениями на концах и обеспечивает длительный контакт инструмента с камнем. Спрямленный характер траектории позволяет использовать для распиловки не только абразивный, но и алмазный инструмент.

Станки с четырехзвенной подвеской не получили широкого распространения из-за недостаточной ее надежности.

Значительный успех достигнут фирмой «BRA» (Италия) в конструкциях станков «Супер-Макс», характеризующихся выпуклой траекторией движения, которая достигается при использовании на станке простых подвесок, нижние оси крепления которых к раме сближены к центру, в результате чего траектория имеет характер дуги, обращенной выпуклостью вверх. Данная траектория движения рабочего инструмента обеспечивает непрерывно перемещающийся кратковременный контакт по всей длине реза, что позволяет повысить давление распиловки при относительно невысокой энергоемкости процесса.

Восьмеркообразная траектория движения достигается использованием на станке только одной пары эластичных подвесок, закрепленных на передней части рамы, а задний конец рамы крепится непосредственно к кривошипу главного привода. Станки с восьмеркообразной траекторией движения из-за ограниченной области применения промышленного распространения не получили.

Технические характеристики камнераспиловочных станков, с криволинейной траекторией движения в зависимости от способа подачи пильной рамы приведены в табл. 8.2 и 8.3.

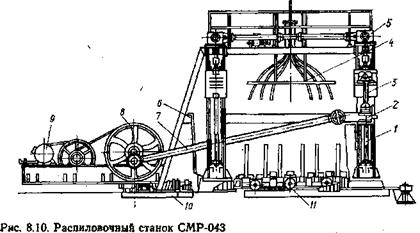

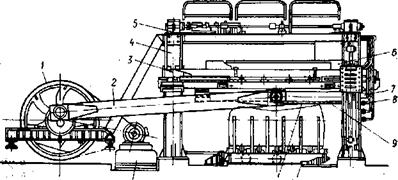

Характерным представителем камнераспиловочных станков этой группы является отечественный штрипсовый распиловочный Станок СМР-043 с маятниковым движением и принудительным опусканием пильной рамы. Станок состоит из колонны в сборе 1, двух маятниковых подвесок 3, пильной рамы 2У

Т а б л и ц а 8.2

Техническая характеристика камнерас пиловочных станков с криволинейным двн

|

Модель станка |

Максимальные размеры *, мм |

Производительность по граниту, м*/ч |

||

|

Длина |

Ширина |

Высота |

||

|

К-зм |

11 250 |

3340 |

4400 |

0,35-0,5 |

|

2 500 |

1400 |

1250 |

||

|

МЗС-2 |

10 200 |

4000 |

4600 |

0,5—0,70 |

|

2 800 |

1500 |

1450 |

||

|

1926 |

10 300 |

4790 |

5340 |

0,6—0,75 |

|

2 800 |

1400 |

1400 |

||

|

СМР'043 |

11 800 |

6900 |

5250 |

0,7—1,0 |

|

2 800 |

2000 |

1600 |

|

• В числителе — ставка, в знаменателе — ставки |

Привода пильной рамы 9, шатуна 7, тележки Ц, маховика 8Г привода - тележки /0, привода подачи 5, распределителя абразива 4, ограждения станка 6, электрооборудования и установки подготовки и подачи абразива (рис. 8.10).

Таблица 8.3

|

ОД—1,0 0,8—1,1 0,8—1,2 0,9—1,2 1.0-1,3 |

Техническая характеристика камнераспиловочных станков с криволинейным движ

Техническая характеристика камнераспиловочных станков с криволинейным движ

|

Максвмальные размеры *, мм |

||

|

Длинз |

Ширина |

Высота |

|

11 400 |

3150 |

. 3650 |

|

2 500 |

1200 |

1800 |

|

12 400 |

3550 |

3900 |

|

3 000 |

1000 |

1000 |

|

13 400 |

3750 |

3900 |

|

4 000 |

2000 |

2000 |

|

14 000 |

4000 |

4800 |

|

3 000 |

2000 |

2000 |

|

14 400 |

5600 |

4800 |

|

3500 |

3500 |

2000 |

|

Модель станка |

|

Производитель* ность по гравнту, м*/ч |

|

Империал А-І Империал А-2 Империал А*2км Супер-Бра Супер-Мекс |

|

* В чкаЫтеле — станка, в знаменателе — ставки |

|

Женмем м принудительным опусканием пильной рамы

|

На тележку симметрично'пЬ длине и ширине укладываются подготовленные к распиловке блоки и, если требуется, закреп* ляются клиньями. На пильной раме устанавливаются и клиньями натягиваются штрипсы. Приводом перемещения тележка

|

Енмем и свободным опусканием пильной рамы

|

|

|

Задвигается с блоком в подрамное пространство станка и закрепляется клиновым устройством. Пильная рама опускается к блоку, затем включают привод пильной рамы и насосный агрегат подачи абразивной пульпы.

Пульпа подается механизмом распределения на верх блока и стекает под штрипсы. Штрипсы с пильной рамой подаются» совершая качательное движение, и в нижней точке, касаясь блока, происходит процесс распиловки.

Включением привода подачи через валы, соединяющие, четыре редуктора, установленные на колоннах с коническим зубчатым зацеплением, вращение передается на вертикальные винты. При вращении винтов суппорты перемещаются по направляющим колонн, опуская маятниковые подвески и пильную раму с набором штрипс на распиливаемую ставку. По окончании распиловки пильная рама поднимается вверх. Абразивная пульпа насосом перекачивается в бак-рекуператора а распиленная ставка, тележка, пильная рама и подрамное пространство станка промываются водой. Распиленная ставка выкатывается и заменяется вновь сформированной, после чего процесс распиловки повторяется.

При работе насосного агрегата часть пульпы проходит через дополнительные сверления в корпусе, чем способствует перемешиванию абразивной пульпы в приемке.

Колонна представляет собой сварную конструкцию, имеющую коробчатое сечение, открытое со стороны направляющих суппортО». В колонне установлен ходовой винт, по которому перемещается гайка, закрепленная в корпусе суппорта. Ходовой винт получает вращение от привода подачи. Маятниковая

|

Рнс. 8.11. Конструкция маятниковых подвесок станка СМР-043 |

Подвеска состоит из сварной оси У, выполненной из толстостенной трубы с двумя цапфами, и двух стоек 2 (рис. 8.11).

При помощи двух маятниковых подвесок пильная рама совершает качание с амплитудой до 400 мм.

Пильная рама сварной конструкции состоит из продольных: и поперечных балок. В проемах поперечных балок на тягах устанавливается комплект штрипсов, натяжение которых производится специальными клиньями.

Привод пильной рамы используется для придания качаТель- ного движения пильной раме посредством двух шатунов,

Шатун представляет собой стальную трубу с двумя приваренными головками, которые являются корпусами подшипников. Корпуса подшипников выполнены разъемными, что'создает удобства для присоединения шатуна к приводу и к пильной раме.

Ставка, сформированная на тележке, транспортируется в рабочее пространство станка под пильную раму. Тележка получает движение от привода, состоящего из электродвигателя, клиноременной передачи, редуктора и канатоведущего барабана. Канат через систему блоков подсоединен к чалочному устройству тележки.

Привод подачи представляет собой двухступенчатый цилиндрический редуктор, быстроходный и тихоходный, валы которого имеют по два выходных конца. К одному концу быстроходного вала через втулочно-пальцевую муфту присоединен электродвигатель ускоренной подачи. К другому концу через электромагнитную муфту присоединен электродвигатель постоянного тока, бесступенчато изменяющий число оборотов

С

Рис. 8.12. Схема четырехзвен - Рис. 8.13. План скоростей пильной

Ного шарнирного механизма рамы для одного из положений че

Тырехзвенного механизма

В широких пределах. Электродвигатель работает в комплексе с тиристорным электроприводом ЭТ02. Во время работы электродвигателя ускоренной подачи электромагнитная муфта отключается.

Кинематика и динамика станков с маятниковой траекторией движения. Параметры работы станков рассмотрим, представив механизм станка как четырехзвенный шарнирный механизм (рис. 8.12).

При равномерной угловой скорости вращения кривошипа рама со штрипсами при каждом ее ходе совершает колебательное движение с неравномерной скоростью, изменяющейся в пределах от и=0 в «мертвых точках» до i>=max в среднем положении. Вследствие неравномерного движения и значительной массы движущихся частей рамы возникают большие инерционные усилия» которые лимитируют скорость вращения кривошипа. '

Скорости отдельных звеньев механизма распиловочного станка определяются из плана скоростей одного из промежуточных положений четырехзвенного механизма (рнс. 8.13).

Vc = v» sin a/sin р, (8.8)

Где vc — мгновенная скорость движения рамы в точке С, м/с; 1>в — окружная скорость движения кривошипа в точке В, м/с;

1>в = л(п/30 = const, (8.9)

А — частота вращения кривошипа, мин-1; г — радиус криво- шипа привода станка, м.

Подставив значение vc в формуле (8.9) в выражение (8.8), получим

0с = _ЙS-'Jbf. 1 (8.10)

![]()

|

Ю частота вращения кривошипа составляет 75— 80 миигХ Скорость движения рамы на протяжении одного хода |

![]()

|

|

Ряс. 8.14. Схема действий сил распиловочного станка |

![]() ■**' Stop, v '

■**' Stop, v '

Изменяется в широких пределах, достигая максимума при повороте кривошипа на 90°.

Учитывая значительную длину шатуна, малый радиус кривошипа и сравнительно большой радиус подвески рамы, можно для определения ускорений воспользоваться уравнением для кривошипно-шатунного дезакснального механизма

|

(8.11) |

![]()

|

Йс ■ |

![]() ^cos ф cos 2<р—j - sin

^cos ф cos 2<р—j - sin

Где L — длина шатуна, м; а —величина дезаксиала, м; ф — угол поворота кривошипа, градус..

При увеличении частоты вращения, кривошипа ускорение достигает больших значений и резко возрастает. Так, увеличе - ние частоты вращения двойных ходов рамы с 60 до 100 мин-1 приводит к увеличению ускорения на 225 %,

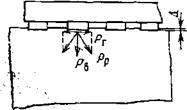

В процессе работы на каждую штрипсовую пилу действуют силы Рі и Р% (рис. 8.14)—составляющие усилий подачи, величина которых меняется в зависимости от положения штрипс, характеризуемого углом ф, т. е.

Pi — Рщ cos ф; Ра = Рп2 cos ф*, (8; 12)

Рр— усилие, с которым шатун тянет пилу; величина этого усилия зависит от положения шатуна (угол а) и сил сопротивления резанию; qy — результирующее удельное сопротивление резания и подачи; направление этих сил определяется углом Р; Q — усилия натяжения штрипс.

Из условия равновесия действующих сил и моментов получаем следующие соотношения.

1. Соотношение между составляющей jPj усилия подачи и суммарным удельным сопротивлением <7у

Р, =?у '((/2-М) cosg_ (813)

2 cos ф

2. Соотношение между усилием Рр, с которым шатун действует на штрипс, и суммарным удельным сопротивлением q7

Р =a, i-i!5Ji±5L. (а. 14)

Cos (ф — а)

3. Соотношение между составляющей Р2 усилия подачи и 'Суммарным удельным сопротивлением <7У

Л= г_ЙМ| + оО_--------------- (112 +Л) созР (8Л5)

Сов (ф — ос) Ь соз ср

Удельное сопротивление <7У зависит от физико-механических ■свойств природного камня, а также от условий и режимов резания, в частности, от скорости резания, .подачи и ширины штрипс.

Вертикальная составляющая - удельного сопротивления зависит в основном от физико-механических свойств природного ■камня, размеров зерен дроби, а горизонтальная составляющая •Цу удельного сопротивления — от скорости резания, величины подачи, а также размеров дроби.

Угол р определяется из соотношения

(8.16)

Во время работы станка схема нагрузок на раму изменяется, так как на нее, кроме сил натяжения, действуют инерционные силы Рл и усилие резания. Вследствие этого величина и направление результирующего усилия, действующего на раму в течение одного оборота кривошипа, изменяются в широких пределах. Наличие большой массы рамы отрицательно влияет на равномерность хода рамы и не позволяет увеличить число ходов рамы в единицу времени. Для сглаживания неравномерности хода рамы в системе привода устанавливается массивный - маховик.

Станки с прямолинейным, движением пильной рамы. Камнераспиловочные станки с прямолинейным движением пильной рамы получили широкое распространение в связи с внедрением и совершенствованием полосовых пил, армированных алмазными режущими элементами. Рациональной областью применения алмазно-штрипсовых станков с прямолинейным движением л ильной рамы является распиловка природного кямня средней твердости. Для увеличения производительности станков стремятся к продолжительному и постоянному контакту инструмента с камнем, что обеспечивается прямолинейным движением пильной рамы. Основные конструктивные элементы этого типа станков аналогичны станкам с криволинейным движением рамы.

Отличительной особенностью станков с прямолинейным движением пильной рамы является отсутствие подвески. Рама совершает возвратно-поступательное движение в специальных прГямой®гаейных направляющих, движение передается от главного Привода через кривошипно-шатунный механизм.

В конструкциях станков одинаково широко распространены направляющие скольжения И качения. Призматические направ

Ляющие скольжения применяются с плоскими направляющими (станки СМР-032, 2992, Диага-40, ЖСК, СВТ). Рабочие поверхности направляющих скольжения непрерывно смазываются принудительной подачей масла, что сокращает трение и улучшает теплоотвод из зоны контакта трущихся поверхностей.

Направляющие качения конструктивно выполняются в двух вариантах: с роликами, оси которых неподвижно закрепленьв в суппортах;

С роликами, перемещающимися с пильной рамой.

Горизонтально-распиловочные станки с прямолинейным^ движением пильной рамы по принципу положения уровня ре~ з а ни я по др аздел яютс я на:

1. Станки с переменным уровнем резания, характерной особенностью которых Является сохранение уровня кривошипношатунного механизма и принудительное опускание пильной: рамы (за исключением модели ЛВГ-С) по мере углубления пропила. Современные станки этого типа позволяют вести распиловку природного камня в автоматическом режиме по заданным параметрам усилия резания.

2. Станки с постоянным уровнем резания характерны тем,, что рабочая подача осуществляется вследствие подъема рабочего стола с распиливаемым блоком, а пильная рама движется на одном постоянном уровне. Это дает ряд важных преимуществ по сравнению с традиционными распиловочными станками, главным из которых является постоянное сохранение на одном уровне плоскости пильной рамы и оси главного привода,, что исключает дезаксиал. Это, в свою очередь, позволяет предельно сократить Длину шатуна и общие размеры станка, уменьшить массу подвижных узлов, а, следовательно, снизить - вредные инерционные. нагрузки. В результате скорость резания существенно возрастает, а регулирование ее осуществляется плавно и в широком диапазоне.

Штрипсовые станки с поднимающимся столом представляют собой высокопроизводительный вид камнераспиловочного* оборудования. Производительность их при распиловке природного камня средней твердости (мрамора) составляет 10— 16 м2/ч.

Техническая характеристика камнераспиловочных станков с прямолинейным движением и горизонтальным расположением пильной рамы приведена в табл. 8.4 и 8.5.

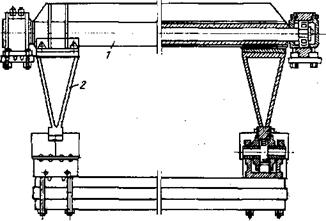

Конструкции станков этой группы рассмотрим на примере модели СМР-032 (рис. 8.15).

Станок состоит из пильной рамы, колонн в сборе, суппортной балки, привода возвратно-поступательного движения пильной рамы, привода подачи пильной рамы, гидронатяжного - устройства, тележки, привода тележки и системы охлаждения.

|

Таблица 8.4 . Техническая характеристика горизонтально-распиловочных станков с прямолян

|

|

* В чясЮТеяе — станка, в знаменателе — ставки |

|

Максимальное часло пил |

Длина хода рамы, мм |

Число ДВОЙНЫХ ходов рамы, об/мин |

Мощность Главного Привода, КВт |

Скорость Рабочей Подачи, ' *ш7ч |

|

40 |

500 |

120 |

55 |

40,5—405 |

|

40 |

500 |

100 |

75 |

20—400 |

|

65 |

700 |

88 |

110 |

20—380 |

|

20 |

500 |

80 |

22 |

60—600 |

|

30 |

500 |

120 |

55 |

60—600 |

|

40 |

500 |

120 . |

75 |

60—600 |

|

50 |

500 |

120 |

85 |

60—600 |

|

60 |

500 |

120 |

95 |

60—600 |

|

70 |

500 |

* 120 |

140 ' |

60—600 |

|

50 |

700 |

105 |

90 |

110—660 |

|

60 |

700 |

105 |

110 |

110—660 |

|

70 |

700 |

105 |

132 |

110—660 |

|

80 |

700 |

105 |

160 |

110—660 |

|

10 |

500 |

80 |

22 |

10—80 |

|

20 |

500 |

80 |

30 |

10—80 |

|

30 |

500 |

80 |

45 |

10—80 |

|

Ейным движением и опусканием пильной рамы |

|

Масса станка, т |

|

42.0 43.1 52.0 14.7 32.8 33.8 36.0 37.0 44.5 49.5 51.0 58.0 65.0 19.9 20.1 220,3 |

![]()

|

Модель станка |

Максимальные размеры *, мм |

Производительность по граниту, М*/ч |

||

|

Длина |

Шврина |

Высота |

||

|

ЛВГ-С IV |

16 500 |

4500 |

4500 |

0,6—1,0 |

|

3 250 |

1500 |

1800 |

||

|

ЛВГ-С V |

16 500 |

4500 |

4500 |

0,7—1,2 |

|

3 250 |

1800 |

1800 |

||

|

ДМ-75 |

14 000 |

3500 |

4 4000 |

10—14 |

|

3 000 |

2000 |

2000 |

||

|

ДМС-500 |

16 500 |

4600 |

4200 |

10—14 |

|

3 400 |

2000 |

2000 |

||

|

ДМ-1000 |

16 500 |

4600 |

4100 |

10—15 |

|

3 400 |

2000 |

2000 |

||

|

Диабретон ІХС 110 |

15 500 |

4600 |

4200 |

8—11 |

|

3 000 |

1600 |

2000 |

||

|

1ХС 130 |

16000 |

4600 |

4200 |

8—12 |

|

3 500 |

1600 |

2000 |

||

|

1ХС*220 |

15800 |

4800 |

4200 |

9—14 |

|

3 300 |

1800 |

2000 |

||

|

!ХС*230 |

16 000 |

4800 |

4200 |

9—14 |

|

3 500 |

1800 |

2000 |

||

|

ІХС 330 |

16 000 |

5000 |

4200 |

10—15 |

|

3 500 |

2000 |

2000 |

|

* В числителе — станка, в знаменателе — ставки. |

Станок представляет собой пррстранственную конструкцию из четырех колонн, установленных вертикально на фундаменте и жестко скрепленных в верхней части продольными и поперечными балками.

На отдельном фундаменте установлен главный привод — привод горизонтального возвратно-поступательного движения пилдооЙ рамы, осуществляемый при помощи двух шатунов. ГлаОДый привод состоит из электродвигателя с повышенным лусковим моментом, клиноременной передачи и главного вала. На главвом валу установлены два кривошипа и маховика. Вращение от шкива, установленного на валу электродвигателя, клиновыми ремнями передается на маховик.

|

Макси Мальное ЧИСЛО Пил |

Длина Хода Рамы, Мм |

Число двойных ходов рамы, об/мин |

Мощность Главного Привода. КВт |

Скорость Рабочей Подачи, Мм/ч |

Масса станка, т |

|

|

40 |

500 |

80 |

60 |

10—80 |

21,2 |

|

|

50 |

500 . |

80 |

80 |

10^80 |

22,5 |

|

|

80 |

500 |

80 |

45 |

0-300 |

25,0 |

|

|

88 |

520 |

80 |

75 |

0—300 |

37,0 |

|

|

I |

88 |

500 |

80 |

75 |

0—300 |

40,0 |

|

64 |

520 |

, 115 |

90 |

60-450 |

51,0 |

|

|

64 |

520 |

115 |

90 |

60—450 |

51,0 |

|

|

П |

72 |

520 |

110 |

90 |

60—450 |

52,0 |

|

1 I |

,72 |

520 |

110 |

90 |

60—450 |

52,0 |

|

. 1 |

80 |

520 |

100 |

90 |

60—450 |

53,0 |

На каждом пальце кривошипа смонтированы задние головки шатунов; передние головки шатунов установлены на пальцах пильной рамы.

Две сварные колонны, имеющие коробчатое сечение, расположенные со стороны главного привода, смещены внутрь по ширине станка с целью обеспечения движения шатунов, уменьшения длины вала главного привода и ширины станка.

В верхней части станка на поперечных балках установлен привод подачи (подъема и опускания) пильной рамы.

По вертикальным направляющим колонн при помощи ходовых винтов перемещаются четыре суппорта с суппортными балыками. Синхронное вращение винтов обеспечивается приводом лтодачи.

Таблица 8.5

|

ТЛ 15 Рапидор I Рапидор II Рапидор III Рапидор IV Рапидор V Рапидор VI КС-2 |

|

12 11 І0 |

![]()

|

І — І*— шатун; 3 суппортная рама; 4 — колонна; 5 — привод подачи; 6 —’ Система сштш направляющих; 7—система охлаждения; 8 — гндроиатяжное устрої*: ство; 9 — алвьная рама; 10 — тележка; 11 — штрнпсы; 12 — привод тележки |

![]()

|

Рие; в.1?5; Ствнок СМР-032: |

![]() Техническая характеристика горизонтально-распнловочн ых станков с лрямолин

Техническая характеристика горизонтально-распнловочн ых станков с лрямолин

|

Максимальные размеры *, мм |

Производительность по граниту, Ы*/ч |

||

|

Длина |

Ширина |

Высота |

|

|

12 130 |

5300 |

4500 |

9—12 |

|

3 200 |

1500 |

2000 |

|

|

13 250 |

3300 |

4500 |

6—9 |

|

3 ООО |

1200 |

1800 |

|

|

13 250 |

3300 |

4500 |

7—10 |

|

3 000 |

1200 |

1800 |

|

|

13 250 |

3600 |

4500 |

8—10 |

|

3 000 |

1500 |

1800 |

|

|

13 250 |

4000 |

4500 |

9—12 |

|

3 000 |

1800 |

1800 |

|

|

13 250 |

4000 |

4500 |

9—12 |

|

3 000 |

1800 |

1800 |

|

|

13 250 |

4200 |

4500 |

10—14 |

|

3 000 |

2000 |

1800 |

|

|

5 470 |

3365 |

4040 |

3-5 |

|

2 500 |

1300 |

1400 |

|

Модель станка |

|

* В числителе — станка, в знаменателе — ставки. |

|

Максимальное число лил |

Длина хода раны, мы |

Число двойных ходов раны, об/мин |

Мощность Главного Привода, КВт |

Скорость рабочей подачи, ым/ч |

Масса стайка» т |

|

|

60 |

500 |

120 |

55 |

0—600 |

22,0 |

|

|

30 |

540 |

120 |

55 |

90—650 |

31,0 |

|

|

40 |

540 |

120 |

80 |

90-650 |

33,6 |

|

|

50 |

540 |

120 |

90 |

90—650 |

34,0 |

|

|

60 |

540 |

120 |

ИО |

90—650 |

55,2 |

|

|

70 |

700 |

105 |

130 |

90-650 ' |

60,5 |

|

|

80 |

700 |

105 |

150 |

90—650 |

62,5 |

|

|

57 |

400 |

70 |

55 |

20—500 |

13,5 |

Суппорты колонны попарно связаны между собой в продольном направлении двумя балками, несущими направляющими, по которым перемещается пильная рама.

Пильная рама представляет собой сварную конструкцию, состоящую из продольных и поперечных балок.

В продольных балках крепятся пальцы шатунов. В/ проемах поперечных балок на специальных тягах устанавливается комплект штрипсов и. крепится гидронатяжное устройство для их натяжения. Гидроцатяжное устройство предназначено для создания номинального усилия натяжения каждого штрипса.

Привод подачи предназначен для осуществления рабочей подачи с бесступенчатым регулированием скорости подачи и ускоренного подъема и опускания пильной рамы. Привод подачи смонтирован на сварной раме, которая установлена на продольных балках в верхней части станка и тем самым связывает их между собой.

Система смазки служит для принудительной подачи мас л а на направляющие возвратно-поступательного движения шгль-

Таблица 8.6

|

6-8 10—14 10—14 |

|

СМР-007 НВД-60 Р-506 |

Техническая характеристика вертикально-распиловочных станков

Техническая характеристика вертикально-распиловочных станков

|

Максимальные размеры *, мм |

||

|

Длина |

Ширина |

Высота |

|

10 500 |

4945 |

5820 |

|

2 800 |

1400 |

1400 |

|

10 500 |

3700 |

3700 |

|

4 000 |

1650 |

1700 |

|

3 810 |

2590 |

2650 |

|

1200—1800 |

500 |

500 |

|

Модель станка |

|

Производительность по граниту, Н*/ч |

|

* В числителе — станка, в знаменателе — ставки. |

Ной рамы. Каждая из четырех пар направляющих имеет инди- видуальную систему смазки.

В рабочую зону станка подается сформированная на тележке ставка, перемещаемая приводом передвижения тележки. Тележка перемещается по рельрам, установленным на фундаменте станка и фиксируется в рабочей зоне станка специаль-л ными упорами. В зону резания по системе охлаждения подается вода.

Распиловочные станки с горизонтальным расположением! пильной рамы имеют ряд существенных недостатков, заключа - I ющихся в сложности удаления с достаточной полнотой про - | дуктов разрушения (шлама), образующихся в процессе рас - пи ловки и невозможности создания поточности произвол-1 ства. ^

Для устранения этих недостатков современным отечествен-1 ным и зарубежным конструированием ведутся разработки и выпускаются станки с прямолинейной траекторией движения пильной рамы в вертикальной плоскости. В станках этоШ группы вертикальное расположение штрипс сокращает их длину вследствие того, что распиловка осуществляется по высоте, а не по длине. Это приводит к сокращению длины штрипе;т в результате увеличивается жесткость инструмента и уменьшав еггся масса подвижных частей, что позволяет осуществлять рас - пиловку на повышенных скоростях (до 5 м/с). Высокие скорой ста резания, эффективное шламоудаление и охлаждение струш^та увеличивают производительность станка. |

Выпускаемые отечественной промышленностью станки с тика&ьной пильной рамой предназначены в основном для ал*| мазно-штрипсовой распиловки пород мягких и средней Твер*|

|

'Максимальное количество пал, шт. |

Длина хода раиы, мм |

Число двойных ходов рамы, об/мрн |

Мощность Главного Привода, КВт |

Скорость Рабочей Подачи, Мм/ч |

Масса станка, т |

|

|

40 |

500 |

128 |

75 |

30-13 800 |

35,0 |

|

|

60 |

600 |

120 |

95 |

— |

35,0 |

|

|

12 |

360 |

120 |

40 |

0—1200 |

8,84 |

Дости, реже для распиловки твердых пород. Однако, как показал опыт эксплуатации станка СМР-007 Беличским камнеобрабатывающим заводом, эти станки нуждаются в существенной доработке и совершенствовании конструкции.' Техническая характеристика камнераспиловочных Станков с вертикальным расположением пильной рамы приведена в табл. 8.6.

В зарубежной практике используются станки специальной конструкции с малым числом штрипс («треннзеге») и одно - штрипсовые («моноламе»). В качестве инструмента используются штрипсы, армированные алмазными режущими элементами, что позволяет осуществлять распиловку блоков любой твердости. Однако, в практической деятельности эти станки имеют ограниченное применение. Достоинством данных станков является возможность распиловки крупногабаритных блоков, так как приемные рабочие параметры станка один линейный размер блока не^ ограничивают. Отечественная промышленность штрипсовые станки специальной конструкций не выпускает. Техническая характеристика основных моделей зарубежных распиловочных станков специальной конструкции приведена в табл. 8.7.

Кинематика и динамика станков с'прямолинейным движением пильной рамы при алмазно-штрцпсовой распиловке. В процессе алмазно-штрипсовой распиловки пильная рама получает главное движение от кривошипно-шатунного механизма и вспомогательное (поступательное) движение — от механизма подачи (рис. 8.16).

Скорость резания V — перемещение в единицу времени режущей кромки инструмента относительно поверхности забоя,— определяет скорость отделения частиц камня.

|

Таблица 8.7 Техническая характеристика штрипсовых станков специальной конструкции

|

|

П о п е р е ч н о-р а с п и д о в о ч

|

|

НРБ |

7 800 |

1425 ■ |

4200 |

|

Не ограничено |

3500 |

2200 |

|

|

«Грегори» (Италия) |

— . |

— |

— |

|

Не ограничено |

3500 |

2000 |

|

|

«Морденти» (Италия) |

7 000 |

800 |

5000 |

|

Не ограничено |

3500 |

2200 |

|

/Одноштрипсовые распилово |

|

• В числителе — станка, в знаменателе — ставки. |

|

ВЖР-2 «Супер» 1ХА-151 МРМ Пума ДЮ-350 |

Скорость рабочей подачи 1%, перемещение ревущей кромки инструмента в направлении, перпендикулярном главному движению, обеспечивает непрерывность врезания инструмента в камень. При алмазно-штрипсовой распиловке скорость рабочей подачи у большинства современного оборудования является величиной постоянной.

Скорость рабочей подачи 1%, перемещение ревущей кромки инструмента в направлении, перпендикулярном главному движению, обеспечивает непрерывность врезания инструмента в камень. При алмазно-штрипсовой распиловке скорость рабочей подачи у большинства современного оборудования является величиной постоянной.

Главное и вспомогательное рабочие движения определяют траекторию относительного рабочего движения. Как показали

|

|

|

У ' 1ч? ’ |

|

Рис. 8.16. Схема действия сил при алмазно - штрипсовой распиловке |

|

Производи' тельность по граниту, , м*/ч |

Макси-' Мальное Число Пил |

Длина Хода Рамы, Мм |

Число двойных ходов рамы, об/мин |

Мощность Главного Привода, КВт |

Скорость Рабочей Подачи, Мм/ч |

|

Ные1 станки («тред зёге») |

|||||

|

1,5—2,5 |

3 |

450 |

70 |

24,0 |

0-600 |

|

•»> 1 О> |

15 |

500 |

125 |

75,0 |

— |

|

4—6 |

15 |

520 |

80 |

30,0 |

90-530' |

|

Чные станки («м о н о л а м е»):

|

Исследования, скорость резания штрипсовых пйл непостоянна, зависит от угла поворота кривошипа ф, в конце каждого хода! пильной рамы равна нулю и определяется выражением

У = (р 4-вт 2ф^, (8.17)

Где скорость движения кривошипа, м/^ Я — отношение радиуса кривошипа к длине шатуна.

На практике для упрощения расчетов пользуются средним значением скорости резания

АсР =/*л/60, ' ; • (8.18)

Где 1Х — длина хода пильной рамы, м; п — частота качаний пильной рамы (число двойных ходов в. минуту).

Одним из основных кинематических параметров алмазной распиловки является толщина среза камня А, в значительной степени влияющая на технологические показатели процесса и предопределяющая эффективность р аспи л ов ки. Толщнна среза камня является основной характеристикой, определяющей

формообразование стружки и условия ее отделения от обрабатываемого камня.

Принимая в первом приближении скорость резания за постоянную величину, определим толщину среза за один ход штрипс ’

|

(8.19) |

![]() А = р„/(60л).

А = р„/(60л).

Тогда толщина среза, снимаемая одним режущим элементом штрипсовой пилы, определяется из выражения

|

|

•—■ — ч 10 *&)

ЬО Ых 3600-104^

Где 1/ц—скорость рабочей подачи, мм/ч; ? —шаг режущих элементов, ММ. «

Из выражения (8.20) с учетом принятого допущения еле - ■ дует, что толщина среза одного режущего элемента штрипсо - ■ вой пилы прямо пропорциональна скорости подачи и обратно пропорциональна скорости резания. Толщина среза оказывает существенное влияние на эффективность процесса распиловки,; так как от нее зависят важнейшие показатели процесса — уси-: лие резания, энергоемкость, произйодителькость, износостой-1 . кость инструмента и др. ■

Сложные явления, происходящие при воздействии инстру-| мента на обрабатываемый камень 6 процессе алмазно-штрип - совой распиловки, трудно поддаются изучению как аналитиче-, ским, так и экспериментальным путек. Силовые показатели являются результирующими и могут интегрально характеризовать влияние различных факторов на процесс.

В процессе распиловки на камень со стороны рабочего, инструмента действуют силы, важнейшими из которых являются: сила взаимодействия режущих элементов штрипс с забоем (сила резания), сила взаимодействия режущих элементов штрипс с шламом и сила трения режущих элементов о стенки пропила.

В процессе алмазно-штрипсовой распиловки равнодействующую силу резания (Яр) можно разложить на силу по направлению скорости резания, называемую тангенциальной Рт и по направлению подачи, называемую нормальной — Рв (см. ряс. 8.17).

![]() Составляющие силы - резания зависят от физико-механиче - скшс свойств обрабатываемого камня, режимов резания, со - стояния режущего инструмента. Эмпирически выведенные, ра - с четные зависимости для определения тангенциальной и нормальной сил резания имеют вид:

Составляющие силы - резания зависят от физико-механиче - скшс свойств обрабатываемого камня, режимов резания, со - стояния режущего инструмента. Эмпирически выведенные, ра - с четные зависимости для определения тангенциальной и нормальной сил резания имеют вид:

(8.21).

П I* / . /3

|

(8.22) |

![]() Рв== п -------------- / тр 4. Штр —*- ] т1,

Рв== п -------------- / тр 4. Штр —*- ] т1,

36"105иср V Лг /

Где I — длина реза, мм; Ь — ширина среза, мм; /э —длина режущего элемента (алмазного бруска), .мм.

Коэффициенты кх и меняются в зависимости от состояния режущего инструмента и жесткости системы станок —инструмент— камень. В каждом конкретном случае должны быть учтены влияния этих^ факторов. Для практических расчетов можно принять = = 1ч-2.

Коэффициент 6Р и тр пропорциональны работе разрушения и зависят от твердости камня.

Коэффициенты 6Тр и тТр пропорциональны работе трения И' зависят от твердости и абразивности обрабатываемого камня.

Значения коэффициентов &р, йтр, тр, тТр для алмазно - штрипсовой распиловки приведены в табл. 818.

Скорость резания является одним иэ основных критериев оценки эффективности распиловки. При одинаковой толщине среза с повышением скорости резания увеличивается производительность процесса. С увеличением скорости резания при постоянной подаче силы резания меняются по гиперболическому , закону, ,однако при сохранении - постоянной толщины среза скорость резания в даняом диапазоне не влияет на силовые показатели.

Удельные соотношения между нормальной и тангенциальной силами резания, приведенные к единице рабочей Площади' режущих элементов в зависимости от твердости обрабатываемого камня, определены экспериментальным путем и приведены в табл. 8.9.

К околостаночному оборудованию относятся вспомогательные механизмы и приспособления, обеспечивающие функциональную деятельность штрипсовых камнераспиловочных станков в комплексном процессе распиловки и не относящиеся не - посредственно к их. конструкции.

|

Т а б л и ц а 8.8 Коэффициенты &р, тр, £тр и ттр по данным НИИКС

|

|

Составляющие силы резания, Н/см*

|

Электролафет. (передаточная тележка) является нестандартным видом оборудования и предназначен для доставки сформированных ставок к распиловочным станкам, а также для вытяжки и транспортирования распиленных ставок на запасные пути или к месту разборки распила. Электролафет совершает маневровые перемещения вдоль фронта распиловочных станков и обеспечивает их своевременную загрузку и выгрузку, что снижает технологические простои станков и повышает коэффициент их использования во времени.

Электролафет изготавливается в местных условиях с конструктивными размерами в зависимости от установленных распиловочных станков (рис. 8.17). Как правило, его грузоподъемность составляет не менее 40 т. Электролафет представляет собой сварную платформу 1 (выполненную из швеллера № 30) с ходовой частью 2 и перемещающуюся по рельсам посредством индивидуального электропривода 3 (см. рис. 8.17). Привод хода осуществляется от электродвигателя переменного тока мощностью 4,5 кВт через ременную передачу и редуктор. Скорость перемещения электролафета 15—18 'м/мин, что позволяет обслуживать до 20 штрипсовых распиловочных станков. На платформе перпендикулярно направлению ее перемещения устанавливается рельсовый путь для закатывания на него загруженных станочных тележек. Ходовая часть платформы с направляющими ее движения размещается ниже уровня отметки пола таким образом, чтобы уровень рельсовых путей на плат-

|

Рнс. &.17. Передаточная тележка {электролафет) 294 |

Форме точно совпадал с уровнем - рельсовых путей станочных тележек.

На электролафете 4 устанавливается лебедка, которая через'систему блочков затаскивает на платформу загруженную станочную тележку и доставляет ее под распиловочный станок (см. рис. 8.17).

Одним из' факторов, существенно влияющих на производительность . штрипсовых распиловочных стайков и качество распила, является состав абразивной пульпы. Для поддержания качественного состава абразивной пульпы в заданных пределах применяются дозаторы абразива (дроби) и сепараторы пульпы.

Дозаторы дроби предназначены для поддержания в заданных пределах рабочей фракции дроби в пульпе на протяжении всего процесса распиловки посредством дозированного добавления дроби на восполнение изношенной.

Существует множество принципиально отличных конструктивных решений изготовления дозаторов. В настоящее время широко применяются вибрационные, механические и электромагнитные дозаторы.

Вибрационные дозатбры просты в изготовлении и представляют собой бункер, установленный над зумпфом (приямком), в который насыпается дробь. К днищу бункера присоединен резиновый патрубок с металлической головкой на конце, соприкасающейся с якорем электромагнита. При включении электромагнита головка начинает вибрировать, вследствие чего дробь поступает из бункера через патрубок в зумпф, где циркулирует пульпа.

Основным недостатком - этого типа дозаторов является невозможность точного (строго заданного) в широких пределах регулирования подачи дроби в пульпу, что не позволяет оптимизировать состав абразивной пульпы в течение всего времени распиловки, а, следовательно, снижает ее эффективность.

Контроль состава пульпы и регулирование, содержания дроби в заданных пределах осуществляется оператором интуитивно по внешним, часто ошибочным признакам. Таким образом, проблема решается лишь частично и уровень стабилизации качественного состава пульпы не достигает желаемого.

В последнее время э отечественной и зарубежной практике наиболее важным техническим решением в конструкциях дозаторов считается дискретное, в широких пределах регулируемое дозирование, которое обеспечивается автоматическими механическими дозаторами черпакового типа иЛи электромагнитными.

Наиболее совершенной конструкцией автоматического механического дозатора черпакового типа являются дозаторы Т/Д04, Т/Д08 фирмы «Альфа» (Италия), позволяющие дискретно регулировать подачу абразива в диапазоне от 1,4 до 19 $г/ч и от 2,8 до 38 кг/ч.

|

|

Успешно эксплуатируются на Кондопожском камнеобрабатывающем заводе электромагнитные дозаторы конструкции Росавтоматстрома. Электромагнитный дозатор выполнен с автоматической системой управления подачи дроби в абразивную пульпу. При малой величине дискретной дозы, не превышающей 50 г, дозирование можно считать практически непрерывным.

Производительность дозатора определяется частотой срабатывания электромагнитного исполнительного механизма. Сигнал управления исполнительным механизмом формируется блоком управления.

Принцип автоматизации основан на зависимости среднедействующего значения активного тока, потребляемого электродвигателем насоса, от плотности пульпы, которая зависит от содержания в ней дроби и шлама. Разделение на два этапа процесса контроля плотности пульпы по активному току, потребляемому электродвигателем насоса, заложено в основу способа автоматизации дозирования дроби и использовано при создании устройства для контроля и регулирования качественно^ состава пульпы.

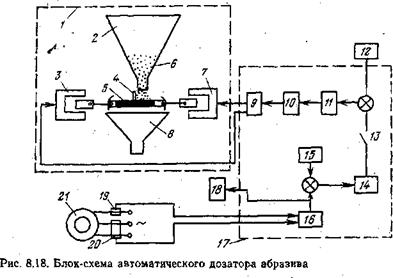

Б&ок-схема устройства показана на рис. 8.18. Устройство сосвд&р из дозатора 1 и системы управления 17. Дозатор представляв собой сварную раму, на которой размещены бункер - накопитель и электромагнитный исполнительный механизм. Работа дозатора осуществляется следующим образом. Дробь 6 из. бункера-вакопителя 2 высыпается под собственным весом на

Подвижный лоток 5. Дробь, попавшая на лоток» приобретает форму конуса с естественным углом откоса, а величина дозы определяется расстоянием между выходным отверстием бункера накопителя и лотком. При срабатывании электромагнита 7 подвижный лоток совершает поступательное движение и сбрасывает при помощи уступа 4 дробь, находящуюся на лотке, через конус 8 в приямок. Следующий цикл работы исполнительного механизма дозатора повторяется аналогично, но в противоположном направлении движения лотка 5 при срабатывании электромагнита 3 (см. рис. 8.18).

Блок управления конструктивно выполнен в виде пульта управления и устанавливается на стойке в непосредственной близости от камнераспиловочного станка. В блоке управления предусмотрено два режима работы: автоматический и полуавтоматический.

Автоматический режим работы дозатора соответствует периоду приготовления свежей пульпы. Блок управления обеспечивает поочередное, включение электромагнитов 3 и 7 дозатора 1 с заданной частотой. Частота включения выбирается из условия 6'беспечения максимальной производительности дозатора и задается при настройке системы. Переключатель режимов 13 находится в. этот период в положении «автоматический», что соответствует его замкнутому состоянию. Сигнал с нуль-органа 14 преобразуется в последовательность импульсов преобразователем напряжения 11, делителем частоты 10 и поступает на силовой блок 9, выполняющий одновременно функцию коммутатора, обеспечивающего поочередное включение электромагнитов 6 частотой сигнала делителя частоты. В результате поступления дроби в пульпу ее плотность возрастает и, соответственно, растет мощность, потребляемая электродвигателем 21 (см. рис. 8.18).

Сигналы с датчика Тока 19 и датчика напряжения 20 поступают на преобразователь активной мощности 16, формирующий сигнал, пропорциональный активной составляющей мощности, потребляемой электродвигателем насоса. Сигнал преобразователя постоянно сравнивается с сигналом задатчика 12 минимальной плотности пульпы 15. При достижении их равенства срабатывает нуль-орган и сигналом с его выхода через переключатель 13 запрещается дальнейшая работа дозатора в автоматическом режиме. Визуальный контроль за производительностью дозатора и фактической плотностью пульпы осуществляется по индикатору плотности 18 (см. рис. 8.18).

После достижения минимально заданной плотности пульпы дозатор переводится на полуавтоматический режим работы. Для этого переключатель режима работы переводится в/разомкнутое состояние, и при помощи ручного задатчика производительности устанавливается, исходя из условий технологии.

Требуемая производительность дозатора. Сигнал с задатчика производительности, как и в случае работы в автоматическом режиме, определяет чат стоту срабатывания электромагнитов и тем самым обеспечивается постоянное поступление дроби в пульпу.

В процессе распиловки плотность пульпы постепенно растет вследствие увеличения образуемого шлама. Соответственно растет мощность, потребляемая электродвигателем насоса и ее активная составляющая. По показанию индикатора плотности оценивается качество пульпы по содержанию в не» шлама и своевременно принимается решение на ее промывку.

В процессе распиловки плотность пульпы постепенно растет вследствие увеличения образуемого шлама. Соответственно растет мощность, потребляемая электродвигателем насоса и ее активная составляющая. По показанию индикатора плотности оценивается качество пульпы по содержанию в не» шлама и своевременно принимается решение на ее промывку.

Сепараторы пульпы предназначены для очистки (промывки) ее от шлама. В процессе распиловки плотность пульпы возрастает за счет увеличения содержания шлама, т. е. повышение плотности в данном случае говорит о снижении качества пульпы. При производстве тонкого расішла (толщина 2,5—3,5 мм) за смену обра-

Техническая характеристика автоматического электромагнитного дозатора дроби

Производительность, кг/ч. . .............................. .......................... - 0,5—29,9

TOC o "1-5" h z Доза, г. ................................................................................................. 33,3

Погрешность дозирования, %, не более............................................................. 5

Вместимость бункера, л................................................................ 10

Напряжение питающей сети, В.............................................................. 220

Потребляемая мощность, Вт, не более........................................ 200

Основные размеры дозатора, мм.................................................... 500X 300X 780

зуется и поступает в приямок 0,15—0,25 м3 шлама в плотном теле, что составляет 30—50 %1 объема приямка насоса. Следовательно, для своевременной очистки пульпы от шлама необхо - димо 1—2 раза в смену производить ее сепарацию.

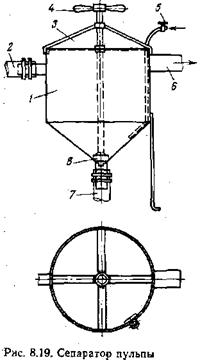

Сенаратор представляет собой бак вместимортью 0,1—

0, 15 'в днище которого расположено сливное отверстие 7, перекрывающееся клапаном 8 (рис. 8.19). В верхней части имеется сливной шламовый канал 6, канал для подачи

Пульпы 2 и канал для подачи воды 5. Во время работы, не останавливая распиловочного станка н не прекращая подачу пульпы, медленйо открывается клапан, перекрывающий канал 2, и сепаратор наполняется пульпой, после чего канал 2 перекрывается. Клапан 8 немного открыт для возможности постоянного сброса в приямок осажденной дроби; через канал 5 к днищу сепаратора подается вода. Под действием восходящей струи воды частицы шлама поднимаются вверх и сливаются в шламовый канал. Дробь под действием собственного веса осаждается на дно сепаратора, полностью открывается клапан 5 и дробь сбрасывается в приямок, Сепарация пульпы производится несколько раз до полной ее промывки.

В последних моделях итальянских камнераспиловочных станков (Те-Ма, БРА-ТЖ-3) устанавливаются автоматические сепараторы пульпы, которые включаются через определенные промежутки времени и в автоматическом режиме осуществляется ее промывка.