Конструкция и расчет на прочность*

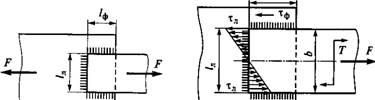

Стыковое соединение во многих случаях является наиболее простым и надежным. Его следует применять везде, где допускает конструкция изделия. В зависимости от толщины соединяемых деталей соединение выполняют с обработкой или без обработки кромок, с подваркой и без подварки с другой стороны (рис. 3.3).

При малых толщинах обработка кромок не обязательна, а при средних и больших толщинах она необходима по условиям образования шва на всей толщине деталей. Автоматическая сварка под флюсом позволяет увеличивать предельные толщины листов, свариваемых без обработки кромок, примерно в два раза, а угол скоса кромок уменьшить до 30...35° (на рис. 3.3 показаны швы, выполняемые при ручной сварке).

Сварить встык можно не только листы или полосы, но также трубы, уголки, швеллеры и другие фасонные профили. Во всех случаях составная деталь получается близкой к целой.

Стыковые соединения могут разрушаться по шву, месту сплавления металла шва с металлом детали в зоне термического влияния. Зоной термического влияния называют прилегающий к шву участок детали, в котором в результате нагревания при сварке изменяются механические свойства металла. Понижение механических свойств в зоне термического влияния особенно значительно при сварке термически обработанных, а также наклепанных сталей. Для таких соединений рекомендуют термообработку и наклеп после сварки. Практикой установлено, что при качественном выполнении сварки разрушение соединения стальных деталей происходит преимущественно в зоне термического влияния. Поэтому расчет прочности стыкового соединения принято выполнять по размерам сечения детали в этой зоне. Возможное снижение прочностси деталей, связанное со сваркой, учитывают при назначении допускаемых напряжений. Например, при расчете полосы, сваренной встык (рис. 3.3):

На растяжение

C=FIA=FI(b5)^[c']; )

На изгиб > (3.1)

<J=M/W= 6 M/(bS2) < [с*], J

Где B и S — ширина и толщина полосы; [о*] — допускаемое напряжение для сварных соединений (см. табл. 3.1). Отношение [&] к допускаемому напряжению на растяжение для основного металла детали [<т]р является коэффициентом прочности сварного соединения:

Ф = М/М р. (3.2)

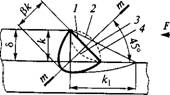

Величина ср колеблется в пределах 0,9...1,00 (см. табл. 3.1), т. е. стыковое соединение почти равнопрочно с соединенными деталями. В тех случаях, когда требуется повысить прочность соединения, применяют косые швы (рис. 3.4). Расчет косого шва выполняют по формулам (3.1), в которых принимают М = [<г]р.

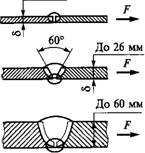

Нахлесточное соединение. Выполняется с помощью угловых швов (рис. 3.5). В зависимости от формы поперечного сечения различают угловые швы: 1—нормальные (к=к1), 2— улучшенные (к/кi = l: 1,5; 1:2), 3 — вогнутые, 4 — выпуклые. На практике наиболее распространены нормальные швы. Выпуклый шов образует резкое изменение сечения деталей в месте соединения, что является причиной повышенной концентрации напряжений. В нагруженных силовых конструкциях не рекомендуется. Вогнутый шов снижает концентрацию напряжений и рекомендуется при действии переменных нагрузок. Вогнутость шва достигается обычно механической обработкой, которая значительно увеличивает стоимость соединения. Поэтому такой шов применяют только в особых случаях, когда оправдываются дополнительные расходы.

|

До 8 мм |

|

Рис. 3.3 |

Основные геометрические характеристики поперечного сечения нормального углового шва — катет k и расчетная высота — JВк. Величина последней по сути есть глубина проплавления соединяемых деталей, зависящая от технологического процесса сварки. При ручной и многопроходной автоматической или ме

ханизированной сварке /?=0,7; при двух - и трехпроходной механизированной сварке /?=0,8; при двух - и трехпроходной автоматической, а также однопроходной механизированной сварке Р=0,9; для однопроходной автоматической сварки

В большинстве случаев к=5^, где <5^ — меньшая из толщин свариваемых деталей. По условиям технологии к^З мм, если <5min^3 мм. Максимальная величина катета не ограничивается, однако швы с к>20 мм используются редко.

Разрушение углового шва происходит по сечению т — т (рис. 3.5). Площадь опасного сечения шва равна Fikl, где / — длина шва.

В зависимости от расположения различают швы лобовые, фланговые и косые.

Лобовой шов расположен перпендикулярно, а фланговый — параллельно линии действия нагружающей силы. Обычно применяют комбинированное соединение фланговыми и лобовыми швами. Рассмотрим вначале соединения только фланговыми и только лобовыми швами, а затем кобинированное соединение.

|

Ориентировочная линия разрушения соединения Рис. 3.4 |

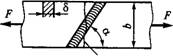

Фланговые швы (рис. 3.6). Основными напряжениями флангового шва являются касательные напряжения т в сечении т — т. По длине шва напряжения т распределены неравномерно. На концах шва они больше, чем в середине. Неравномерность распределения напряжений объясняется следующим. Предположим, что деталь 2 абсолютно жесткая, а деталь 1 и швы податливые. Тогда относительное перемещение точек Ъ под действием силы F больше относительного перемещения точек а на величину удлинения детали 1 на участке аЪ. При этом деформация сдвига и напряжения в шве непрерывно уменьшаются по всей длине шва справа налево. Если обе детали упругие, но жесткость их различна, то

|

А2 Ь2

|

|

Рис. 3.6 |

|

45° |

|

Рис. 3.5 |

|

К |

Напряжения в шве распределяются по закону некоторой кривой, показанной на рис. 3.6. При одинаковой жесткости деталей эпюра напряжений симметрична. Учитывая податливость деталей, можно вычислить напряжения в любом сечении по длине шва. Ясно, что неравномерность распределения напряжений возрастает с увеличением длины шва и разности податливостей деталей. Поэтому применять длинные фланговые швы нецелесообразно.

В практике длину фланговых швов ограничивают условием 30 мм </<50fc*. Расчет таких швов приближенно выполняют по среднему напряжению, а условия прочности записывают в виде

Т=/7(2/ШКМ. (3.3)

В тех случаях, когда короткие фланговые швы недостаточны для выполнения условий равнопрочности, соединение усиливают прорезными швами (рис. 3.7) или лобовым швом (см. ниже). Условие прочности соединения с прорезным швом при к=8

Х=F/[2K (/?/+/iXI ^ М - (3.4)

Если одна из соединяемых деталей асимметрична, то расчет прочности производят с учетом нагрузки, воспринимаемой каждым швом. Например, к листу приварен утолок (рис. 3.8), равнодействующая нагрузка F проходит через центр тяжести поперечного сечения уголка и распределяется по швам обратно пропорционально плечам ег и е2. Соблюдая условие равнопрочности, швы выполняют с различной длиной так, чтобы

/i//2=^. (3.5)

|

'"Минимальная длина углового шва ограничивается = 30 мм из-за дефектов на его концах в местах зажигания и гашения дуги. |

При этом напряжения в обоих швах

H

|

Рис. 3.7 Рис. 3.8 |

(3.6)

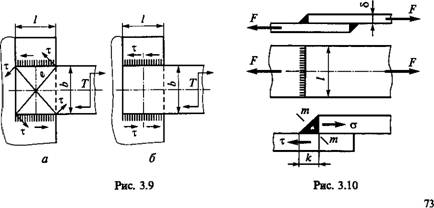

Если соединение нагружено моментом (рис. 3.9), то напряжения от момента распределяются по длине шва неравномерно, а их векторы направлены различно (рис. 3.9, а) (напряжения пропорциональны плечам е и перпендикулярны им). Неравномерность распределения напряжений тем больше, чем больше 1/Ь. В общем случае максимальные напряжения можно определить по формуле

Где fVp — полярный момент сопротивления опасного сечения швов в плоскости разрушения (см., например, рис. 3.15).

Для сравнительно коротких швов (1<Ь), распространенных на практике, применяют приближенный расчет по формуле

Т = Г/0ВД<М. {3.7)

При выводе этой формулы условно полагают, что напряжения направлены вдоль швов и распределены по длине швов равномерно (рис. 3.9, б).

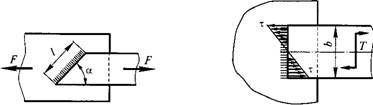

Лобовые швы (рис. 3.10). Напряженное состояние лобового шва неоднородно. Наблюдается значительная концентрация напряжений, связанная с резким изменением сечения деталей в месте сварки и эксцентричным приложением нагрузки. Основными являются касательные напряжения т в плоскости стыка деталей и нормальные напряжения а в перпендикулярной плоскости.

По методу, принятому в инженерной практике, лобовые швы рассчитывают только по т. За расчетное сечение, так же как и во фланговых швах, принимают сечения по биссектрисе т — т. Раз-

|

|

Рушение швов именно по этому сечению подтверждает практика. При этом

Т=/7(№КМ.

Такая условность расчета тоже подтверждается практикой. Расчет лобовых швов только по т и сечению т — т делает расчет всех угловых швов единым независимо от их расположения к направлению нагрузки.

|

(3.8) |

Все угловые швы рассчитывают только по г в сечении M — M. Это практически удобно и упрощает расчеты.

|

(3.10) |

|

(3.11) |

Косой шов (рис. 3.11). Условие прочности

(3.9)

На рис. 3.12 изображен случай, когда соединение лобовым швом нагружено моментом. При этом напряжения а по торцу полосы (см. рис. 3.10) распределяются подобно тому, как распределяются нормальные напряжения в поперечном сечении балки при изгибе. Переходя к ранее рассмотренному условному расчету лобовых швов по касательным напряжениям, получаем

X^TIW=6T/(fikb2)^[if].

Комбинированные соединения лобовыми и фланговыми швами рассчитывают на основе принципа распределения нагрузки пропорционально несущей способности отдельных швов. При этом для соединения, изображенного на рис. 3.13, получим

Т=ДО(2/ф+/л)Мтг

На рис. 3.14 показан случай, когда соединение нагружено моментом и силой. При расчете такого соединения величина касательных напряжений от момента Т может быть определена по полярному моменту инерции опасного сечения швов (рис. 3.15). В приближенных расчетах полагают, что сопротивление комбинированного шва моменту Т равно сумме сопротивлений, составляющих швов:

|

|

|

Рис, 3.11 |

|

Рис. 3.12 |

Т= 7ф+ Тл,

Где Гф и Тл — моменты, воспринимаемые фланговыми и лобовым швами*.

Если учесть, что по условиям равнопрочности необходимая длина фланговых швов /ф в комбинированном соединении не превышает 0,5/л, то можно применить формулу (3.7) для определения Гф= = тф/&/ф/л. Для определения Тл используем формулу (3.10) и запишем Гл=тл^/л2/6.

|

(3.13) |

Место пересечения швов принадлежит и лобовому, и фланговому швам. Здесь тф=тл. Обозначая это напряжение тг, после подстановки в (3.12) и несложных преобразований получим

Тг=да/ф/л+Д/л2/6).

Напряжения в швах от действия силы F определяют по формуле (3.11). Обозначив эти напряжения tF, получим суммарное максимальное напряжение:

(3.14)

Оценивая нахлесточные соединения, отметим, что по форме и расходу материала они уступают стыковым соединениям, но не требуют обработки кромок.

|

(3.12) |

Тавровое соединение. Соединяемые детали в зоне сварных швов перпендикулярны (наиболее частый случай) или наклонны друг к другу. Это соединение выполняют стыковым швом с разделкой кромок (рис. 3.16, а) или угловыми швами без разделки кромок (рис. 3.16, б). При нагружении изгибающим моментом и силой прочность соединения определяют по формулам:

|

/Ф

Рис. 3.14 |

|

Рис. 3.13 |

'"Здесь наименования «фланговые» и «лобовые» условны, так как момент характеризуется не линией, а плоскостью действия.

Для стыкового шва

А=6 M/(5L2)+F/(Sl) < М; (3.15)

Для угловых швов

|

02.| F |

|

Ц. т. |

Т = 6MI(2l2pk)+FI(2ipk) < [т7]. (3.16)

|

Р-К |

|

Рис. 3.15 |

|

(3.17) |

При выводе формулы (3.16) учтено, что напряжения хм от момента распределяются по длине шва аналогично напряжениям см в поперечном сечении балки. За расчетное сечение по-прежнему принято сечение по биссектрисе т — т. На рис. 3.17 показано тавровое соединение трубы, нагруженное изгибающим и крутящим моментами. Напряжения в шве от крутя-

Щего момента

ХТ= TjWptt2TI(Flknd2).

В уравнении (3.17) принято, что катет к шва мал в сравнении с D. При этом можно считать, что напряжения хТ распределены равномерно по кольцевой площадке разрушения шва, равной fiknd^, а средний диаметр этой площадки

|

(3.18) |

Dcp=D+Pkad.

Напряжения в шве от изгибающего момента Хм=М/ W& 4MfcPknd2).

Здесь учтено, что для такого сечения W в два раза меньше Wp.

Напряжения хт и хм в сечении M — M (рис. 3.17) взаимно перпендикулярны. Поэтому суммарное напряжение

(3.19)

|

-I |

|

СТм(Тм) |

Соединение контактной сваркой. Стыковая контактная сварка При соблюдении установленных правил технологии обеспечивает равнопрочность соединения и деталей, поэтому можно не выполнять специальных расчетов

Прочности соединения при а) статических нагрузках. Это справедливо только в том случае, если разогрев метал- б) Ла в зоне сварки не влечет за ш собой снижения его прочности (например, низкоуглеродистые и низколегированные

Стали, не подвергающиеся термообработке). В противном случае допускаемое напряжение при расчете деталей в месте стыка снижают с учетом уменьшения прочности материала в зоне термического влияния. При переменных нагрузках допускаемые напряжения понижают по сравнению со статическими, так же как и для стыковых соединений дуговой сваркой (см. ниже).

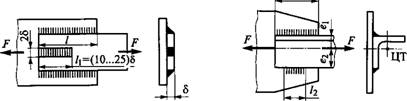

Точечная сварка (рис. 3.18) применяется преимущественно для соединения деталей из тонкого листового материала при отношении толщин <3. Диаметр сварной точки выбирают в зависимости от толщины меньшей из свариваемых деталей:

D= 1,25+4 мм при 3 мм;

^=1,55 + 5 мм при 5>3 мм.

Минимальный шаг T ограничивается явлением шунтирования тока ранее сваренной точкой. Расстояние от кромок Tx и T2 нормируют с учетом технологических и силовых факторов. Обычно принимают

T=3D; Tx = 2D T2 = L,5D.

Соединения точечной сваркой работают преимущественно на срез. При расчете полагают, что нагрузка распределяется равномерно по всем точкам. Неточность расчета компенсируют уменьшением допускаемых напряжений (см. табл. 3.1):

|

Г/ |

|

I ^ww^mvvvs |

|

Рис. 3.17 |

X=4FI(zind2)^[tr9 (3.20)

Где z — число сварных точек; I — число плоскостей среза. Для конструкции по рис. 3.18, A z=4, I=L; по рис. 3.18, б z=2, I=2.

При нагружении точечных сварных соединений моментом в плоскости стыка деталей расчетную точку и ее нагрузку определяют так же, как и для заклепочных соединений или соединений с болтами, поставленными без зазора (см. рис. 1.30).

Точечному соединению свойственна высокая концентрация напряжений (см. табл. 3.5). Поэтому оно ° сравнительно плохо работает при пе-

РиС з is ременных нагрузках. Концентрация

Напряжений образуется не только в сварных точках, но и в самих деталях в зоне шва.

Точечные сварные соединения чаще применяют не как рабочие, воспринимающие основную нагрузку, а как связующие (например, крепление обшивки к каркасу).

Шовная сварка (рис. 3.19). Напряжения среза

Т=/у(6/КМ. (3.21)

Концентрация напряжений в швах меньше, чем при точечной сварке (см. табл. 3.3), соединение герметичное.