Дробильные установки

Дробильные установки и вспомогательное оборудование

На предприятиях цементной промышленности для дробления сырья применяют щековые, конусные, валковые, молотковые, роторные и другие дробилки.

В щековых дробилках материал дробится между двумя плитами-щеками, одна из которых неподвижна

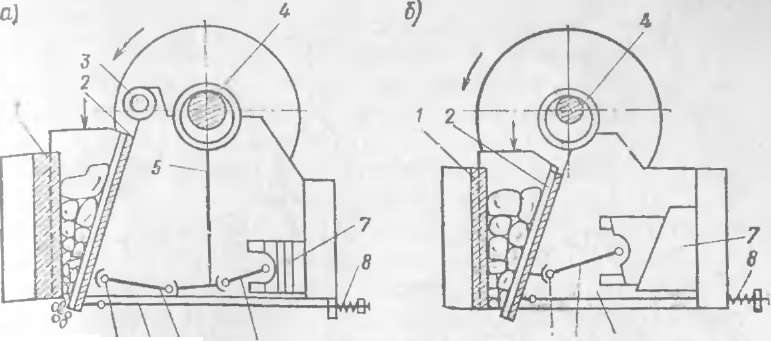

Рис. 1. Схемы щековых дробилок с движением щеки:

простым (а) и со сложным (б)

1 — неподвижная щека; 2 — подвижная щека; 3—ось подрески щеки; 4 — (сцентриковый вал; 5 — шатун; 6 — шарнирное Соедннение; 7 — механизм и іменения ширины разгрузочной щели; 8 — замыкающая пружина; 9 — задняя і іспориая плита; 10 — передняя распорная плита; //— тяга замыкающего ; тройства; 12 — распорная плита

другая перемещается под действием коленчатого рычага. Наиболее распространены щековые дробилки с простым и сложным движением щеки.

открытому или замкнутому циклу. При открытом циклі жаемый в пространство между неподвижной 1 и подвиж

Щековая дробилка с простым качанием щеки (рис. 1,Й) работает следующим образом. При вращении эксцентрикового вала 4 поднимается и опускается основание шатуна 5. При этом распорные плиты 9 и 10 изменяют угол своего наклона, в результате этого происходит качание подвижной щеки 2 вокруг оси 3. Камень, загру-

ной 2 щеками, подвергается дроблению. При отходе щеки в первоначальное положение раздавливаемые куски выпадают из дробилки через выходную щель. Изменяя размер этой щели, можно регулировать крупность дробления.

В щековых дробилках со сложным качанием шеки (рис. 1,6) подвижная щека 2 подвешивается на эксцентрической части вала 4 и опирается снизу на распорную плиту 12. При вращении вала подвижная щека совершает сложное качание: в верхней части — круговое, в средней — эллиптическое, в нижней — по окружности. Материал, зажатый между щеками дробилки, не только раздавливается, но и истирается.

Производительность модернизированных щековых дробилок с загрузочными отверстиями размером 900Х

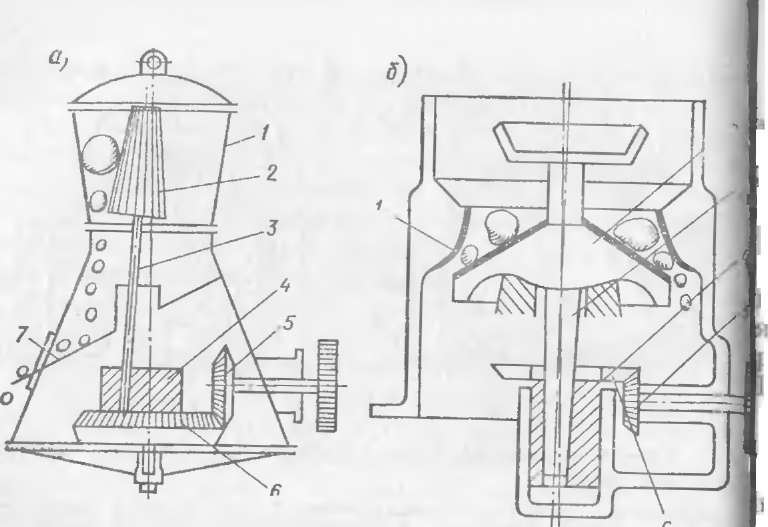

Материал в них разрушается под давлением, создадим поверхностями подвижного и неподвижного колеса. По конструкции конусные дробилки разделяют на юбилки с шарнирно-подвешенным (рис. 2, а) и конхольным (рис. 2, б) валами.

Дробящие детали этих дробилок — неподвижный на- , жный конус 1 и расположенный внутри него подвиж- ш конус 2. Последний жестко закреплен на качающем- валу 3, который эксцентрично посажен в стакан 4, іащающийся с помощью конических шестерен 5 и 6. ри вращении этих шестерен с помощью электродвигателя подвижный конус качается вокруг вертикальной оси обилки, попеременно приближаясь и удаляясь от не- движного конуса. При этом куски материала, находянеся в щели между конусами, дробятся и по наклонну лотку 7 выпадают из дробилки.

Производительность конусных дробилок 70— 300м3/ч. Степень измельчения материала 20 и более.

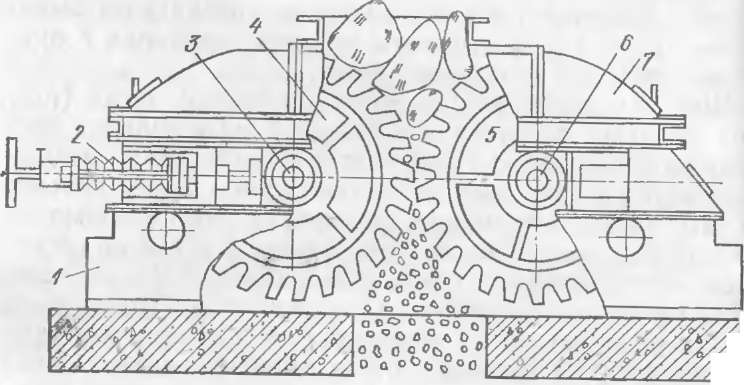

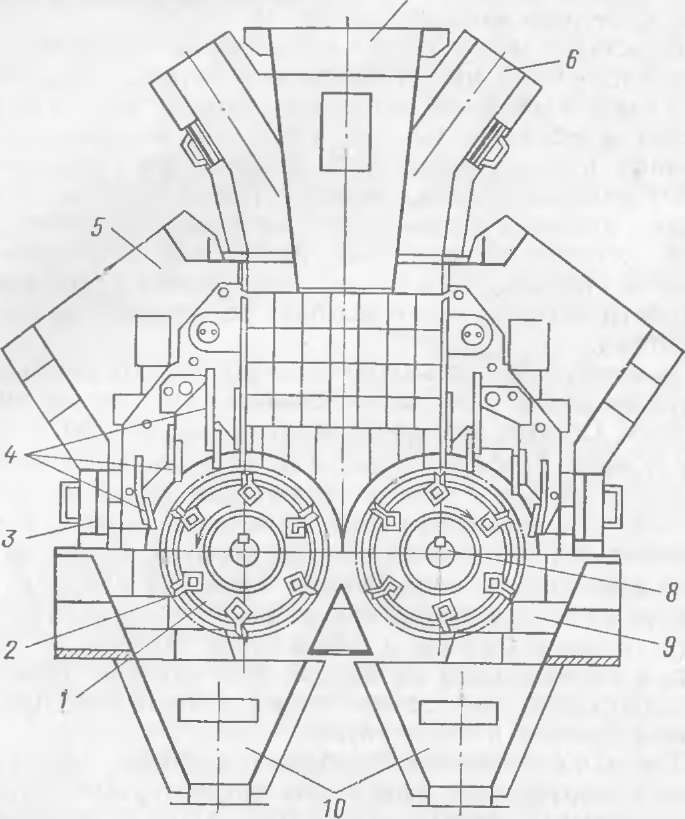

В валковых дробилках загружаемый материал попадает в зазор между вращающимися валками и дробится к)д их давлением. Крупность зерен дробленого материа- 1 зависит от расстояния между валками. В зависимо- ти от вида дробимого материала применяют валки с ладкой, рифленой, ребристой или зубчатой поверхно- тью. Направление расположения ребер (вдоль или по- іерек оси валка) определяется твердостью материала.

По конструкции различают одно-, двух- и четырех- >алковые дробилки. Наиболее распространены в цемент- юм производстве двухвалковые дробилки с зубчатыми ^Лалками (рис. 3), вращающиеся навстречу друг другу. І^уски материала попадают между ними и раздавлива- '" ТСЯ

Производительность двухвалковых дробилок 50— 150 т/ч. Степень измельчения в них достигает 10—15 для мягких пород и снижается до 3—4 для твердых.

250 и 550 м3/ч. Степень измельчения материала не пр< вышает 4—6.

Конусные ДрОбИЛКИ ПО Сравнению СО ЩекОВЫМИ 01 личаются^ большей производительностью кольцевой форме дробящего пространства.

благодар:

Дробилки ударного действия по сравнению с другими дробильными установками отличаются высокой сте- Х1200, 1200X1500 и 1500X2100 мм соответственно 12( тенью измельчения и малыми удельными энергозатраами.

Рис. 2 Схемы конусных дробилок с подвешенным (а) и ным (о) валом

Рис. 3. Двухвалковая зубчатая дробилка ДДЗЭ15Х12

У-рама с подшипниками; 2 —отводящая регулировочная пружина- 3 6 валы зубчатых валков; 4 -подвижный зубчатый валок* 5 зубчатый валок: 7 —корпус

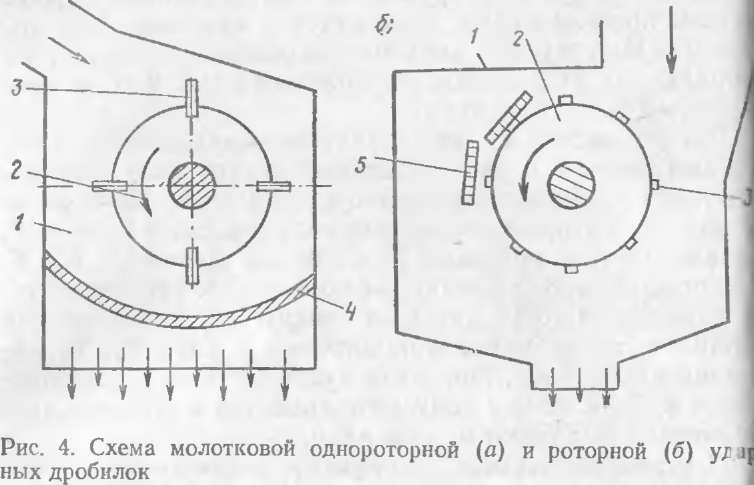

В ударных дробилках материал измельчается при ударе о быстровращающиеся органы (молотки, била) и отражающие элементы (колосниковые решетки, футеровку). Дробилки этого вида подразделяют на молотковые и роторные.

В молотковых дробилках загружаемый материал под вергается дроблению ударными молотками и отбойным! плитами. По конструктивным признакам молотковы дробилки делятся: по количеству роторов — на одно- двухроторные; по способу крепления молотков — на дробилки с шарнирно-подвешенными и жестко закрег ленными молотками; по расположению молотков — однорядные и многорядные. Кроме того, дробилки бывают реверсивные (вращение ротора в обе стороны) и не реверсивные, с колосниковой решеткой и без нее.

В цементном производстве чаще применяют молотовые однороторпые дробилки.

Молотковые однороторные дробилки (рис. 4, а) со стоят из сварного корпуса 1, внутри которого помеща ется ротор 2 с шарнирно насаженными на нем молотками 3. При вращении ротора молотки под действием центробежной силы вытягиваются в радиальном направленні й, ударяя по кускам материала, дробят их. Одновременно молотки поворачиваются вокруг оси в направлении, противоположном вращению ротора. Дробленый материал ссыпается на колосниковую решетку 4. Мелкие зерна проваливаются через отверстия в решетке, а оставшиеся на ней крупные куски подвергаются дополнительному измельчению молотками.

Производительность молотковых дробилок 150— °,00 т/ч. Степень измельчения 10—12.

Недостаток молотковых однороторных дробилок состоит в том, что в них невозможно измельчать пластичные, вязкие и влажные материалы, которые налипают на решетки и отбойные молотки. Указанные материалы измельчают в молотковых самоочищающихся дробилках.

Роторные дробилки, конструктивной особенностью которых является вертикальное расположение колосниковой решетки на шарнирах, измельчают материал в меньшей степени, так как по достижении требуемой крупности частицы легко выходят за решетку из зоны дробления.

Производительность одно- и двухроторных дробилок с параллельным и последовательным дроблением 50— 200 м3/ч. Степень измельчения материала 40—50.

Роторные дробилки (рис. 4, б) характеризуются наличием на роторе 2 жестко посаженных коротких прочных бил 3 и массивных отражательных плит 5, установленных на внутренних стенках корпуса. Куски материала в дробилке подвергаются сильному удару, который разрушает и отбрасывает их на отражательные ллиты. В момент удара о плиты куски материала дробятся и снова падают на била 3. Этот процесс происходит до тех пор, пока измельченный материал не провалится в нижнюю часть корпуса.

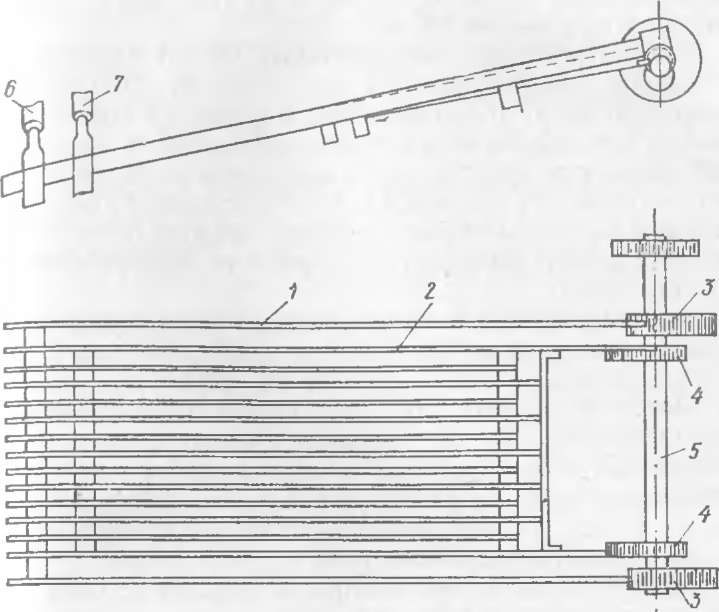

Для одновременного дробления и сушки мягких и влажных материалов применяют двухроторные ударно- отражательные дробилки АРТ-611 фирмы «Хацемаг» (рис. 5). Дробилка принимает куски пластичного сырья влажностью до 26 %, размером до 1000 мм и выдает высушенный (до 2—4 %-ной влажности) материал, состоящий на 80—95 % из фракций размером менее 13 мм. В дробилку подводятся отходящие газы вращающейся печи или из выносной топки. Сырье загружается в дробилку через верхний приемный патрубок. Для сушки материалов и нагревания дробящих плит через дробилку проходят горячие газы в направлении, противоположном вращению роторов, причем роторы вращаются навстречу друг другу. Дробленый материал, высушенный До заданной влажности, разгружается через разгрузочные воронки.

Производительность такой дробилки до 1200 т/ч.

1—ротор; 2— била; 3 — люк; 4 — отражательные плиты; 5 —впускное отверстие для газа; 6 — выпускное отверстие для газа с тоикоизмельченным продуктом; 7 —приемный патрубок; « — вал ротора; 9— броневая плита- 10 — разгрузочные воронки

К основному вспомогательному оборудованию дробильных установок относят грохоты, питатели, транс-портирующие устройства и пылеулавливающие агрегаты.

Грохоты предназначены для разделения (сортировки) сыпучих материалов по крупности зерен на фракции.

В цементном производстве применяют подвижные плоские качающиеся и вибрационные грохоты, рабочими

Рис. 5. Двухроторная ударно-отражательная дробилка АРТ-611 одновременной сушкой фирмы «Хацемаг» 34 органами которых являются сита, решетки или колосники.

Качающийся плоский колосниковый грохот (рис. 6) состоит из двух групп клинообразных колосников 1 к 2. Одним концом каждая группа колосников соединена с эксцентриками 3 и 4, жестко посаженными на вал 5. Вторым концом каждая группа колосников подвешивается на тягах б и 7. При вращении вала одна группа колосников идет вверх и вперед, вторая — вниз и назад. Находящийся на колосниках материал встряхивается и посредством качающегося движения колосников перемещается в сторону опущенного конца грохота. При движении и встряхивании мелкие фракции материала выпадают через зазоры в колосниках. Скорость движения материала по колосникам строго постоянна. Это позволяет использовать колосниковые грохоты в качестве питателей дробилок (в этом случае их называют колосниковыми питателями). Производительность качающихся

Рис. 6. Качающийся плоский колосниковый грохот

колосниковых грохотов до 500 м3/ч при ширине зазо[ между колосниками 100 мм.

Эксцентриковый вибрационный грохот приводится движение эксцентриковым механизмом, вызывающи вибрацию вала, от которого она передается коробу с сі тами. Под действием круговых колебаний в вертикалі ной плоскости материал на ситах встряхивается и пер» двигается в сторону короба. В коробе может быть усті новлено до трех сит с уменьшающимися вниз отверстиям Это позволяет рассеивать материал на четыре фракції одновременно.

Эксцентриковые вибрационные грохоты выпускают ситами размером от 750x2000 до 1250X3000 мм. Прои, водительность их соответственно 16—60 м3/ч.

Питатели служат для равномерной подачи материй лов в дробилки. По назначению их подразделяют на пі татели для подачи крупных кусков камня и пластичны материалов. Для подачи крупных кусков материала ра; мером от 200 до 1200 мм применяют колосниковые, лот ковые и пластинчатые питатели.

Колосниковые питатели по конструкции не отличают ся от колосниковых грохотов.

Лотковые питатели представляют собой наклонны качающиеся лотки, установленные под выходным отвер стием бункера. В результате качания наклонного лотк материал перемещается в дробилку.

Пластинчатые питатели предназначены для транс портирования и равномерной подачи пластичных и непластичных материалов в дробилку.

Пластинчатый питатель — это бесконечная лента, со стоящая из цепи металлических пластин, смонтирован ная в подшипниках на раме. Лента проходит под основа нием приемного бункера. При движении она увлекае материал из бункера и передает его на загрузку.

Пластинчатые питатели для цементной промышлен ности изготовляют длиной до 18 м с лентой шириноі 1,2—2,4 м. Их производительность 300—1500 м3/ч; ско рость движения ленты 0,02—0,15 м/с.

К транспортирующим механизмам дробильных уста новок относятся конвейеры и элеваторы. Конвейеры слу жат для горизонтального или наклонного (до 20—22" перемещения материала. В цементной промышленное для транспортирования дробленых материалов примени ют ленточные или пластинчатые конвейеры.

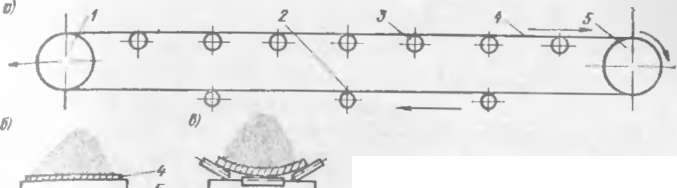

Рис. 7. Схема ленточного конвейера

а — общий вид: б — разрез конвейера с плоской лентой; в — разрез конвейера с желобчатой лентой

Ленточные конвейеры (рис. 7, а) представляют собой бесконечную ленту 4, огибающую два концевых барабана: приводной 5 и натяжной 1. Каждая ветвь ленты поддерживается верхними 2 и нижними 3 роликами. Ленточные конвейеры бывают с резиновой или со стальной лентой. Конвейеры с резиновой лентой в зависимости от формы сечения верхней ветви бывают плоскими (рис. 7, б) и желобчатыми (рис. 7, в).

Производительность ленточных конвейеров с лентой шириной от 0,5 до 2 м соответственно от 30 до 1400 м3/ч. Скорость движения ленты 0,8—1,5 м/с.

Пластинчатые конвейеры — две бесконечные цепи с закрепленными на них поперечными стальными плоскими или желобчатыми пластинками (лотками) шириной 400—1200 мм. Каждая цепь огибает приводную и натяжную звездочки. Скорость движения пластинчатых конвейеров 0,092—0,4 м/с.

Элеваторы используют для транспортирования сыпучих материалов в вертикальном направлении или под большим углом (до 70°).

Элеватор состоит из шахты, внутри которой движется бесконечная лента или цепь с закрепленными на ней ковшами. Лента огибает приводной и натяжной барабаны. Материал подается по течке в элеватор и подхватывается движущимися ковшами. При огибании натяжного барабана ковши опрокидываются и материал высыпается из них по течке. Ковши элеватора могут быть глубокими, предназначенными для легковысыпающихся материалов, или мелкими для слеживающихся материалов. Производительность элеваторов до 400 т/ч.