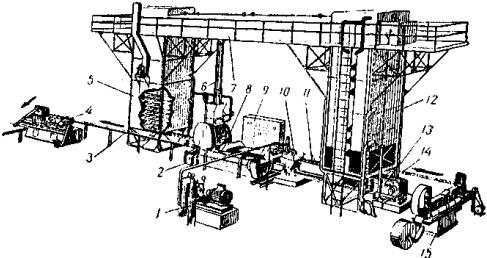

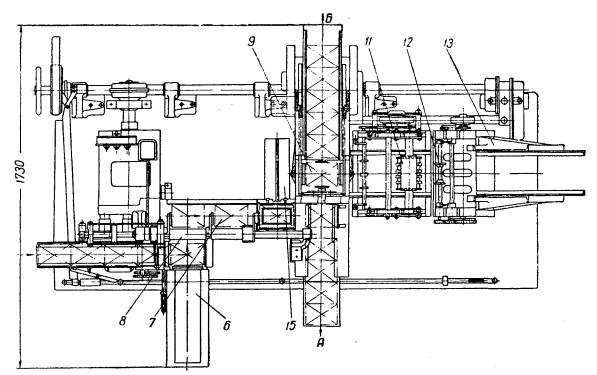

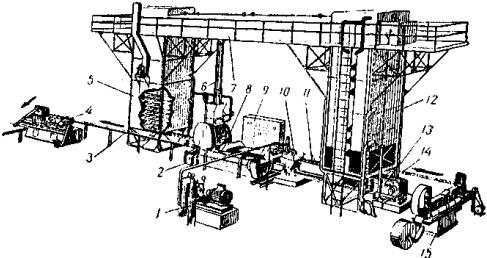

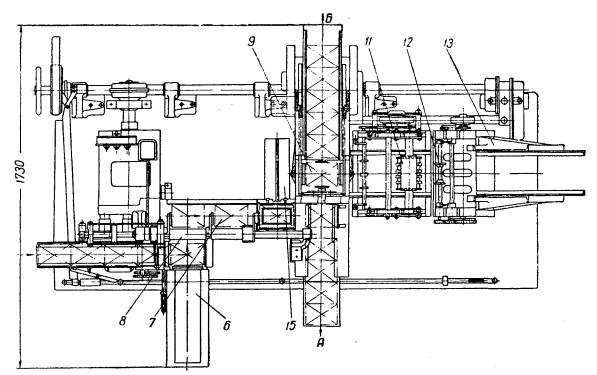

Автоматическая линия для прессования, сушки и упаковки кускового сахара Для прессования, сушки и упаковки кускового сахара в коробки предназначена автоматическая линия фирмы «Шамбон». В бумажную коробку (вес бумаги 250 г/м8, размер коробки – 172х114х54) упаковывается в три слоя 180 кусков сахара размером 27,3х17,4х11,1 мм. Вес сахара в коробке 1 кг. Производительность автоматической линии – до 40 коробок сахара в минуту. Габаритные размеры линии без вакуум-насоса (в м): длина – 17,3, ширина – 4,5, высота – 8,3. В состав автоматической линии (рис. 59) входят следующее машины и транспортирующие устройства: ротационный пресс непрерывного действия 8, в бункер которого рафинадная кашка подается по трубе 6; противоточная воздушная сушилка непрерывного действия, состоящая из восходящей 5 и нисходящей 12 шахт и горизонтального туннеля 7, соединяющего вверху обе шахты; коробочная машина 15, на которой из рулона бумаги изготовляются коробки; укладывающая машина 10 для наполнения коробок сахаром; закрывающая машина 4 для закрывания крышками коробок с сахаром и контроля веса; транспортер 11 для подачи сырого прессованного сахара от пресса к восходящей шахте сушилки и сухого сахара от нисходящей шахты к укладывающей машине (со сталкивающим устройством 13); транспортер 14 для подачи коробок от коробочной к укладывающей машине; транспортер 3 для подачи коробок с сахаром от укладывающей машины к закрывающей.  Рис. 59. Автоматическая линия фирмы «Шамбон» для прессования, сушки и упаковки кускового сахара. Вакуум в вакуум – присосах укладывающей и закрывающей машин создается вакуум-насосом 1. Пресс, укладывающая машина и транспортирующие устройства сушилки приводятся в действие от главного электродвигателя 2, число оборотов которого в зависимости от производительности линии можно регулировать в пределах от 375 до 1500 об/мин, мощность его при этом изменяется от 3,5 до 11 квт. Коробочная и закрывающая машины, транспортеры 14 и 3, вакуум-насос и вентиляторы. Сушилки приводятся в движение одиннадцатью электродвигателями обшей мощностью 35 квт. Потребляемая мощность для всей линии при установившемся режиме работы составляет около 20 квт. Управляют электродвигателями с пульта управления 9. Предусмотрена также возможность включения и выключения электродвигателей основных машин и транспортеров у каждого из устройств. Линия оборудована электромеханической блокировкой, при помощи которой автоматически выключается главный электродвигатель при возникновении перегрузок в отдельных механизмах пресса, сушилки, привода транспортера 11 и сталкивающего механизма 13. При этом срезаются контрольные латунные штифты, установленные на приводных валах перечисленных машин, вследствие чего разрывается цепь пускателя главного электродвигателя. Одновременно включается сигнальная лампочка, указывающая в какой из машин срезан контрольный штифт. Линия работает следующим образом. Рафинадная кашка поступает по трубе 6 в бункер пресса 8. Пройдя через набивную коробку с валиками-разрыхлителями, рафинадная кашка равномерно заполняет ячейки матриц ротора пресса, который вращается вокруг горизонтальной оси. Ротор состоит из 20 блоков матриц и пуансонов. Каждая матрица имеет 36 ячеек, а всего на роторе пресса 720 ячеек. Внутри ротора имеются неподвижные кулачки для оттягивания пуансонов перед заполнением ячеек матриц рафинадной кашкой и прессования кусков сахара. К матрице, вышедшей из-под набивной коробки, прижимается плита, движущаяся со скоростью, равной окружной скорости вращения ротора. Во время совместного движения матрицы и плиты за счет перемещения пуансонов рафинадная кашка в каждой ячейке спрессовывается. По окончании процесса прессования сахара в одной матрице плита совершает возвратное движение, прижимается к следующей матрице и цикл повторяется. Прессованные куски сахара при наинизшем положении матриц выталкиваются пуансонами на сушильные плиты, которые транспортером 11 подаются к восходящей шахте 5 сушилки. Блоки матриц и пуансонов при дальнейшем вращении ротора пресса очищаются от прилипших кристаллов сахара и наружная их поверхность натирается стеарином. Сушильные плиты с прессованным сахаром вертикальной норией перемещаются в шахте 5 вверх, затем передаются на верхний транспортер в туннеле 7, а из него в нисходящую шахту 12, в которой вертикальной норией опускаются вниз. За время перемещения сушильных плит в шахтах и туннеле сушилки сахар высушивается. Каждая шахта снабжена четырьмя вентиляторами для создания интенсивной циркуляции горячего воздуха, который нагревается калориферами, вмонтированными в шахты. Для улучшения условий сушки шахты разделены на секции: восходящая – на две, а нисходящая – на три. Нижняя секция нисходящей шахты 12 калориферов не имеет и служит для охлаждения сахара перед укладкой его в коробки. Плиты с сухим сахаром сталкивающим устройством 13 сталкиваются на транспортер 11, который подает их к укладывающей машине 10. К ней же транспортером 14 одновременно подаются коробки, изготовляемые коробочной машиной 15. Укладывающая машина наполняет коробки сахаром, после чего транспортером 3 коробки с сахаром подаются к закрывающей машине 4, где они взвешиваются и закрываются крышкой. Рассмотрим процесс расфасовки и упаковки сахара по технологической схеме (рис. 60). На коробочной машине лента бумаги, разматываемая из рулона 9, подается в клеевой механизм, где наносятся полоски клея 8. Дальше лента поступает в рицовочный механизм для нанесения рицов 7 по линиям загиба при образовании коробки. Штампом высекаются просечки 6 и ножницами раскрой 5 отрезается от ленты, когда он попадает в механизм изготовления коробки. Процесс изготовления коробки проходит в следующей последовательности. Сначала продольными подгибателями загибаются продольные стороны коробки 4, а затем поперечными складывателями загибаются малые клапаны 3. При проталкивании пуансоном заготовки коробки вниз загибаются поперечные стороны с полосками клея. Коробка 2 обжимается с торцов для закрепления клеевых швов и на этом процесс изготовления коробки заканчивается. Склеенная коробка 1 рычагами перемещается на транспортер, который подает ее к укладывающей машине.  Рис. 60. Технологическая схема процесса расфасовки и упаковки кускового сахара.  Рис. 61. Коробочная машина. Поперечный транспортер укладывающей машины периодически подает коробки под вакуум-присосы для наполнения их сахаром. Транспортируемый от нисходящей шахты сушилки на плитах 11 сахар 10 расположен с зазорами, равными толщине перегородок матриц пресса. В укладывающей машине перед укладкой в коробки сахар сдвигается в три плотных четырехугольника 12, которые присасываются вакуум – присосами и укладываются в коробки. Первый вакуум – присос укладывает в коробку первый ряд сахара 13, второй – второй ряд 14, а третий – третий ряд 15, окончательно наполняя коробку. После каждого цикла наполнения поперечный транспортер перемещается на одну коробку. При наполнении коробок вакуум – присосы находятся на одном уровне. Первая коробка поднимается механизмом на высоту двух кусков сахара, а вторая – на высоту одного. Наполненная сахаром коробка 16 сталкивается на транспортер и доставляется к закрывающей машине, где коробки с сахаром 17 толкателем перемещаются на приемный лоток, при перемещении по которому взвешиваются на весах 15, а затем подаются на упаковку. Одновременно подаются из стопки 25 высечки крышек. Крышки имеют рицы по линиям загиба. Высечка из стопки забирается вакуум – присосами. На высечку 24 наносятся снизу полоски клея, а затем высечкой 23 накрывается коробка с сахаром. При проталкивании коробки с крышкой 22 вверх загибаются боковые продольные стороны крышки. Затем складывателями загибаются малые торцовые клапаны 21, а при дальнейшем проталкивании коробки вверх загибаются поперечные стороны крышки 20. Закрытые коробки 19 выталкиваются из машины. Коробочная машина автоматической линии (рис. 61) предназначена для изготовления коробок из рулона бумаги. Машина состоит из сташшы15, плиты 14, на которой смонтированы бобинодержатель 17 и следующие основные механизмы в виде отдельных агрегатов: механизм 16 для распрямления бумаги; механизм 13 для разматывания бумаги из рулона 18 и подачи ее к клеевому механизму; клеевой механизм 12 для нанесения полосок клея на ленту бумаги; рицовочный механизм 11 для нанесения рицов по линиям загиба при образовании коробки; штамповочный механизм 10 для высекания просечек; группа механизмов 5 для периодической подачи и отрезания раскроя коробки; группа механизмов 7 для изготовления коробок. Готовые коробки рычагами 6 сталкиваются на транспортер, которым они подаются к укладывающей машине. Коробочная машина приводится в действие от электродвигателя 1 с фазовым ротором мощностью 2 квт через плоскоременную передачу 2, 5. Чтобы привести производительность коробочной машины в соответствие с производительностью всей линии, регулируют число оборотов электродвигателя реостатом 3. Все механизмы машины приводятся в действие от главного распределительного вала 9 через винтовые передачи. Машину проворачивают вручную маховиком 4. Габаритные размеры машины (в мм): длина – 3770, ширина – 920, высота – 1620. Укладывающая машина автоматической линии (рис. 62 и 63) предназначена для укладывания сахара в коробки. Машина смонтирована на плите 11 и состоит из следующих частей: группы механизмов 2 для сдвигания в три плотные четырехугольника кусков сахара 1, поступающих на сушильных плитах, перемещаемых транспортером по направляющим 6 из нисходящей шахты сушилки; поперечного транспортера 4, который подает коробки к месту их наполнения сахаром; трех вакуум-присосов 3, которыми захватываются сдвинутые куски сахара и укладываются в коробки; рычажно-шарнирного параллелограмма 5, к которому крепятся вакуум-присосы 3, приводимому в движение механизмом 9 (кривошип последнего закреплен на ведомом зубчатом колесе 10 кулачкового вала машины); механизма сталкивания заполненных сахаром коробок на транспортер, подающий их к закрывающей машине. Приводной шестерне 8 машины сообщается вращение от главного электродвигателя автоматической линии через редуктор 7 и коническую зубчатую передачу. Габаритные размеры машины (в мм): длина – 3100, ширина – 2350, высота – 1820. Закрывающая машина автоматической линии, схематический чертеж которой дан на рис. 64, предназначена для закрывания крышками коробок с сахаром с предварительным (до закрывания коробки) контролем их веса. Все механизмы машины смонтированы на плите 2. Закрывающая машина состоит из следующих частей: станции ввода коробок с сахаром, в которую входят – механизм толкателя 6, перемещающего коробки с сахаром с транспортера 4 на приемный лоток 7, механизм 8 перемещения коробок с сахаром, но приемному лотку и механизм подъема и опускания площадки, на которой находится коробка с сахаром до и после взвешивания; весов 15 с электроконтактным устройством, при помощи которого коробки с сахаром при недовесе и перевесе, превышающем установленный предел, выталкиваются из машины по направлению стрелки А незакрытыми; магазина 13 высечек для крышек с механизмами 12 для подачи высечек к клеенаносящему устройству; клеенаносящего устройства11 с механизмами для перемещения высечек к упаковочной станции; станции упаковки 9 с группой механизмов для образования крышки на коробке с сахаром и выталкивателем 10 для выталкивания закрытых коробок по направлению стрелки Б; электродвигателя 1 с фазовым ротором, число оборотов которого регулируется реостатом 14.  Рис. 62. Схематический чертеж укладывающей машины.  Рис. 63. Общий вид укладывающей машины. На рисунках также показаны: головная часть транспортера 4, подающего коробки с сахаром от укладывающей машины к закрывающей, электродвигатель 3 этого транспортера, щиток 5 с лампами, сигнализирующими о нормальном весе коробок с сахаром (белая лампа), наличии перевеса (красная лампа) или недовеса (зеленая лампа). Закрывающая машина приводится в действие от электродвигателя мощностью 2 квт. Кинематическая схема ее привода изображена на рис. 65. От электродвигателя 9 через плоскоременную передачу 7 приводится во вращение шкив, расположенный на первом распределительном валу 11. При включении фрикционной муфты 6 приходит в движение распределительный вал 11, от которого через винтовую зубчатую передачу 10 приводится в движение кулачковый вал 5 станции ввода коробок с сахаром и через редуктор 33 – второй распределительный вал 49. Маховик 8 служит для проворачивания машины вручную. От второго распределительного вала 49 через винтовую зубчатую передачу 32 приводится в движение кулачковый вал группы механизмов для подачи высечек к клеенаносящему устройству и через такую же передачу 29 – клеенаносящее устройство с механизмами для перемещения высечек к упаковочной станции. От вала 49 цилиндрической зубчатой передачей 18–17 приводится в действие масляный насос системы смазки и такой же передачей 18–19 – нижний кулачковый вал станции упаковки, а от него цилиндрической зубчатой передачей 16–51–52 – верхний кулачковый вал этой станции. Механизм толкателя, перемещающий коробки с сахаром с транспортера на приемный лоток, приводится в движение кулачком 2, помещенным на кулачковом валу 5. Кулачками 3 и 4 приводится и действие механизм перемещения коробок с сахаром по приемному лотку, кулачком 1 – механизм подъема и опускания площадки, на которой находится коробка до и после взвешивания. При опускании площадки коробка попадает на весы, а при подъеме – снимается с них для дальнейшего перемещения. На кулачковом валу группы механизмов для подачи высечек к клеенаносящему устройству размещены следующие кулачки: 35 и 36 механизма вакуум-присосов, забирающих высечку снизу из стопки, 37 для отсечки вакуума и 34 механизма подъема и опускания верхних прижимных роликов. Закрепленным на этом валу водилом 38 приводится в движение мальтийский крест 39 и через зубчатую передачу 40–41–42 периодическое движение с остановками сообщается нижним подающим роликам 43. Цилиндрической зубчатой передачей 30–27 приводится во вращение нижний валок 46 с сегментами для нанесения клея на высечки крышек. Клей из ванны на сегменты передается валиками 44 и 45, которые приводятся во вращение цилиндрическими зубчатыми колесами 24–28–31. Верхнему прижимному валку 47 вращение передается зубчатыми колесами 23–22–48. Кулачком 26 верхний прижимной валок поднимается после продвижения каждой высечки. Ролики 50, подающие высечки в станцию упаковки, приводятся во вращение зубчатыми колесами 23–22 21–20. Высечки в станцию упаковки досылаются механизмом, приводимым кулачками 25. На нижнем кулачковом валу станции упаковки закреплены следующие кулачки: 15 – механизма выталкивания из машины коробок с сахаром, при недовесе или перевесе, превышающем установленный предел; 12 – механизма вталкивания коробок с сахаром в станцию упаковки; 14 и 13 – механизма проталкивания вверх коробок с сахаром в процессе закрывания их крышками. На верхнем кулачковом валу станции упаковки закреплены кулачки: 54 – механизма складывателей, 55–механизма обжима закрытых коробок для схватывания клеевых швов, 53 и 56 механизма гребенки для выталкивания закрытых коробок с сахаром из машины, 57 – распределителя системы электроблокировки. Принципиальная схема системы электроблокировки закрывающей машины на контуре машины изображена на рис. 66. Система состоит из реле, питаемых напряжением 24 в от трансформатора Т1 контактов (датчики) и электромагнитов (исполнительные органы).   Рис. 64. Схематический чертеж закрывающей машины Подача коробок с сахаром в соответствии с производительностью закрывающей машины регулируется электромагнитом N1 с клапаном, останавливающим коробку на транспортере, если на катушку электромагнита напряжение не подано. Электромагнит питается постоянным током от выпрямителя S. Коробка с сахаром проходит по транспортеру к машине, когда электромагнит N1 находится под напряжением и его сердечник втянут. Напряжение па его катушку подается периодически при помощи реле R1 и контактов 3, 2 распределителя Р.  Рис. 65. Кинематическая схема привода закрывающей машины.  Рис 66. Схема системы электроблокировки закрывающей машины. Нормально-замкнутый контакт V3 размыкается поступающими коробками с сахаром, если они занимают правильное положение перед толкателем, переметающим их с транспортера на приемный лоток. Если транспортером подается коробок меньше, чем требуется по производительности машины они не становятся точно перед толкателем, контакт V3 остается замкнутым и посредством реле R2 и контактов 10, 5 распределителя P подается напряжение на электромагнит N3, задерживающий толкатель. Таким образом, коробка будет оставаться на месте до тех пор, пока ее не подтолкнут другие коробки, подаваемые транспортером, и она не займет строго определенное положение и не разомкнет контакт V3. Если на приемном лотке по какой-либо причине произойдет затор в движении коробок, механизм перемещения коробок встретит сопротивление. При этом замкнется контакт V3, который подает напряжение на реле R, включающее электромагнит N2. Последний выключит фрикционную муфту привода и машина остановится. Одновременно разомкнется контакт V1 и будет снято напряжение с катушек всех реле. Проталкиваемые по приемному лотку коробки с сахаром периодически размыкают контакт V4. При отсутствии коробок этот контакт остается замкнутым и через контакты 5 и 10 распределителя P подастся напряжение на реле R6, включающее через переключатель W электромагнит N6, которым перекрывается вакуум, и высечки крышек не подаются. При отсутствии высечки между подающими роликами контакт V6 остается замкнутым, при этом посредством реле R4 включается электромагнит N5, которым верхний прижимной валок клеенаносяшего устройства удерживается в поднятом положении, чтобы избежать загрязнения его клеем, Если произойдет затор на пути перемещения коробок в станцию упаковки, подающие рычаги остановятся, а контакт V5 останется замкнутым. В этом случае с помощью распределителя P и реле R включится электромагнит N2, который выключит фрикционную муфту, т. е. остановит машину. Перед станцией упаковки коробки с сахаром взвешиваются на весах с электроконтактным устройством. При отклонении веса коробки сверх установленного предела замыкаются контакты К или L (при перевесе или недовесе). При этом загорается сигнальная лампочка красная Кр или зеленая Зл. При нормальном весе коробки загорается белая лампочка Бл. Сигнальные лампочки позволяют наблюдать за весом упаковываемых коробок с сахаром. При перевесе или недовесе коробок через реле RL или Rl и R5 (при соответствующем положении переключателя W) включается электромагнит N4, который переключает механизм, вталкивающий коробки в станцию упаковки, на выталкивание их из машины в направлении стрелки А (рис. 64) и электромагнит N6, отключающий вакуум в вакуум – присосах. На катушки реле RL и Rl напряжение подается при помощи реле R3 и распределителя Р.  Рис. 67. Автомат типа АЗМ для завертывания штучных изделии и целлофан. Все электромагниты, кроме электромагнитов N1 и Nа, питаются переменным током 220 в от трансформатора T2.Кроме системы электроблокировки на схеме изображены: электродвигатель М1 закрывающей машины с реостатом 1 (для регулирования числа оборотов двигателя) и электродвигатель M2 транспортера, подающего коробки с сахаром на закрывающую машину.Габаритные размеры машины (в мм): длина – 2760, ширина – 1730, высота – 1520. |