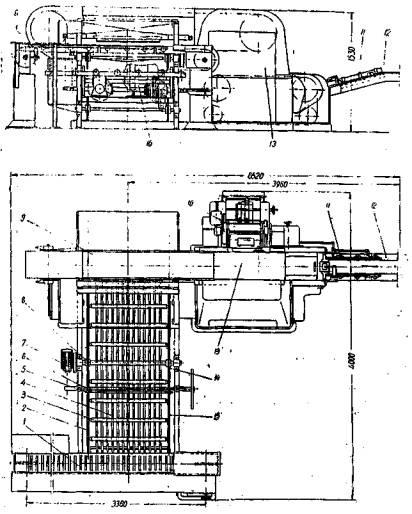

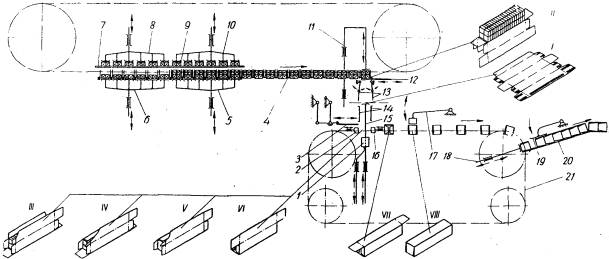

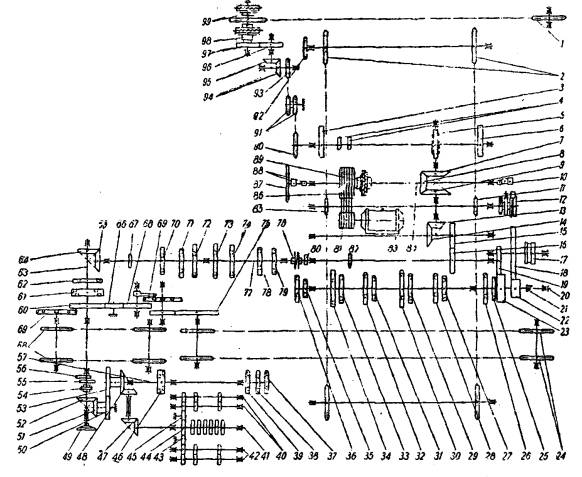

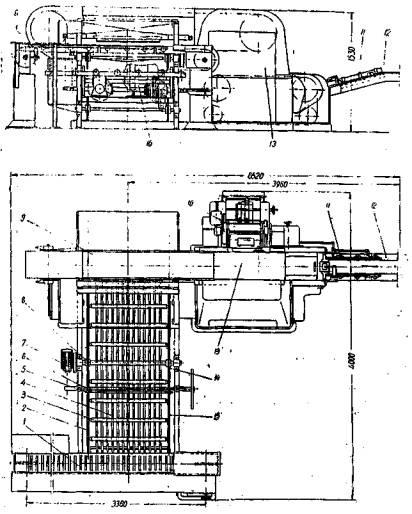

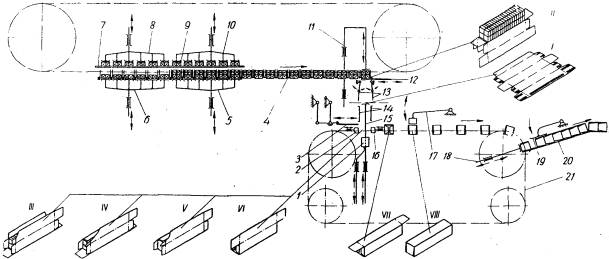

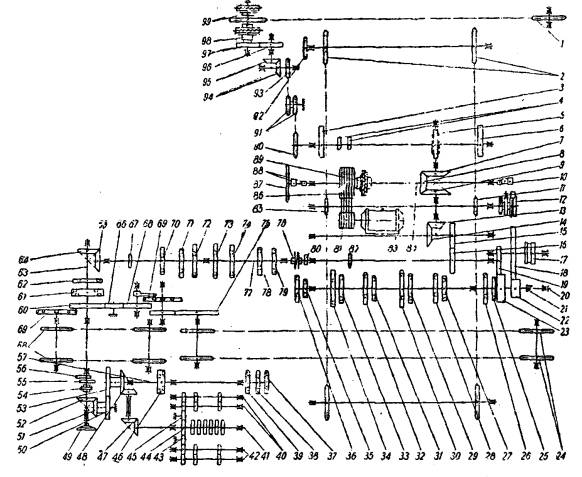

Колочно-заверточный автомат для кускового сахара Автомат типа ZV Дрезденского завода упаковочных машин (NAGEMA) предназначен для раскалывания отпрессованных и высушенных брусков сахара-рафинада, группирования кусков сахара и завертывания их в предварительно отпечатанные и просеченные этикетки из бумаги весом 250 г/м2. Размер пачки с сахаром 48х48х1,98 мм, вес пачки - 0,5 кг. Автомат (рис. 55) состоит из следующих частей: транспортера 1 для подачи брусков сахара к колочной станции; колочной станции со столом 4, на который сталкиваются бруски сахара с транспортера 1, с ножами 6 гильотинного типа для раскалывания брусков и с храповым механизмом 7 для сообщения периодического движения сахарным брускам по столу колочной станции; станции группирования 9 расколотых сахарных брусков по 4 штуки; заверточной станции 13; группы механизмов 10 для подачи этикеток и нанесения на них полосок клея; приемного стола 12 для пачек сахара с торцовыми электронагревателями 11; электродвигателя 16 для привода автомата. Бруски сахара-рафинада размером 23х23х184 мм и весом 125 г попарно укладываются в ячейки пластинчатого транспортера 1, который движется с остановками за счет периодического включения приводной электромагнитной муфты. За цикл движения транспортера 1 к столу колочной станции автомата подается 12 пар брусков, после чего электромагнитная муфта выключается, а электромагнитный тормоз останавливает транспортер. Затем гребенкой бруски сахара сталкиваются с транспортера на стол 4 колочной станции автомата, по которому они перемещаются попарно в направляющих, расположенных вдоль всего стола. Бруски сахара перемещаются планочным транспортером, состоящим из планок .3, которые крепятся с шагом 240 мм к двум бесконечным пластинчатым цепям 2 и 15, призодимым в движение храповым механизмом 7 через звездочки 8 и 14. Верхним и нижним ножами 6 бруски сахара раскалываются каждый на 18 кусков, из них средние куски имеют толщину 10 мм, а передний и задний куски - 12 мм (для большей устойчивости при дальнейшем перемещении по столу). Это достигается наличием в механизме 7 храпового колеса с неравномерным шагом. Ножи движутся в вертикальной плоскости. Движение передается им от главного приводного вала с помощью эксцентриково - шатунных механизмов. Верхний нож имеет ход 20 мм, а нижний - 4 мм.  Рис. 55. Колочно-заверточный автомат типа ZV для кускового сахара. В процессе раскалывания бруски перемещаются планками 3 с остановками при каждом вертикальном движении ножей и придерживаются неподвижной щеткой 5. После раскалывания длина бруска увеличивается с 184 до 195 мм. Стол колочной части автомата за ножами имеет отверстия для отсева сахарной пудры и мелочи. Далее расколотые бруски перемещаются к станции группирования 9. Бруски (рис. 56) группируются по 4 штуки с помощью нижних 10, 11 и верхних 1, 3 пуансонов и шибера, который открывает доступ сахару в коробочный транспортер 2. Механизмы приводятся в действие от пазовых кулачков, закрепленных на валу 12. Для каждого механизма (шибера, нижних и верхних пуансонов) имеется рабочий и холостой кулачок. Во время подачи брусков левые ролики рычагов механизмов находятся в пазах холостых кулачков, профили которых представляют собой правильные окружности. Холостые кулачки поддерживают верхние пуансоны над шибером, а нижние - в опущенном состоянии, шибер при этом располагается над коробочным транспортером и закрывает доступ сахару в его коробки. Для вталкивания брусков в коробки транспортера 2, механизмом 13 вал 12 с кулачками смещается в осевом направлении, левые ролики рычагов механизмов выходят из пазов холостых кулачков, а правые ролики этих рычагов входят в пазы рабочих кулачков, которые. Передают движение пуансонам и шиберу. Левые верхний и нижний пуансоны вталкивают в шесть коробок по два нижних расколотых бруска, а правые - по два верхних. После этого механизмом 13 рычаги снова переключаются на холостые кулачки. Таким образом, каждая из коробок транспортера 2 заполняется четырьмя расколотыми брусками весом по 125 г т.е. общий вес сахара в коробке составит 0,5 кг. Сахар коробочным транспортером 2, который приводится в периодическое движение с остановками, мальтийским механизмом 4 подается к заверточной станции 5, где сахар завертывается в предварительно отпечатанные и просеченные этикетки, стопка которых помещается в магазин этикеток. Готовые пачки с сахаром пачечным транспортером 9, который приводится и движение мальтийским механизмом 7, подаются к выталкивателю, выталкивающему их на приемный стол 5с торцовыми электронагревателями 6. Технологическая схема процессов группирования и завертывания сахара дана на рис. 57. Расколотые бруски сахара со стола колочной станции перемещаются на шибер 7 станции группирования, который перекрывает коробки транспортера 4. Когда бруски сахара 9 расположатся над коробками, планочный транспортер, перемещающий их по столу колочной станции, останавливается и сахар вталкивается в коробки. За время перемещения брусков на шибер 7 коробочный транспортер 4 перемещается вправо на 6 коробок. Таким образом, к началу каждого цикла вталкивания под шибером шесть коробок слева будут без сахара, а в шести коробках справа будет находиться один нижний ряд сахара (по два бруска). Нижние пуансоны б и 5 приподнимаются, шибер 7 выдергивается, а сахар ложится на пуансон 6 и на нижний ряд расколотых брусков, лежащих на пуансоне 5. Затем опускаются пуансоны 8 и 10. Зажатые между пуансонами 8 и 6 один ряд, а между пуансонами 10 и 5 два ряда расколотых брусков сахара опускаются, вместе с пуансонами и тем самым вталкивают сахар в коробки. После этого верхние пуансоны 8 и 10, а вслед за ними шибер 7 возвращаются в исходное положение. Затем транспортер 4 перемещается на шесть коробок вправо до следующего цикла. Находящийся в коробках сахар, по четыре расколотых бруска весом 0,5 кг в каждой, транспортером 4 перемещается к заверточной станции, где каждая коробка останавливается между пуансонами 11 и 15. Перед завертыванием сахара из магазина этикеток на верхнюю плоскость пуансона 15 подается просеченная этикетка, рицы на которой по линиям загибки показаны штрих - пунктиром, а полоски клея заштрихованы (позиция I). Этикетка из стопки забирается вакуум - присосами. Для создания вакуума применен ротационный вакуум-насос с индивидуальным электродвигателем мощностью 0,37 квт. Забрав этикетку сверху из стопки, вакуум - присосы подают ее к вращающимся роликам, которые перемещают этикетку к щипцам, подающим ее далее на пуансон 15. При проходе между роликами на этикетку вращающимися сегментами наносится клей. Барабан клеевого механизма приводится в действие от индивидуального электродвигателя мощностью 0,17 квт Нижний пуансон 15 вместе с этикеткой поднимается к шиберу 12. Щеками 13 этикетка загибается книзу, а щеки 13 во время подъема пуансона несколько раздвигаются. К сахару, находящемуся в коробке, подходит верхний пуансон 11,.шибер 12 открывает коробку снизу и сахар ложится на этикетку (позиция 11). Сахар с этикеткой, зажатый между пуансонами 11 и 15, опускаясь вместе с ними, проталкиваются вниз в ячейку транспортера 21. Чтобы избежать рассыпания сахара, щеки 13 сдвигаются. Проходя через неподвижную рамку 14, этикетка загибается кверху, охватывая сахар, и в таком виде пачка заполняет ячейку пачечного транспортера 21 (позиция II), который совершает периодическое движение с остановками. За время остановки транспортера 21 совершается ряд операций по завертыванию сахара. Подгибатель 3 загибает левую узкую сторону этикетки (позиция IV). Складыватели 1 подгибают с двух торцов пачки длинные горизонтальные клапаны этикетки (позиция V). Лайками 2 и 16 подгибаются короткие вертикальные клапаны (позиция VI). При движении транспортера 21 правой нижней кромкой рамки 14 загибается правая широкая сторона этикетки (позиция VII) и пачки попадают под плоский электронагреватель, который прижимает и обогревает их сверху. Клеевой шов при этом высыхает и становится прочным. Последняя операция по завертыванию - загибание верхних горизонтальных клапанов совершается рычагами - подгибателями 17 (позиция V III). Из ячеек пачечного транспортера 21 выталкивателем 18 пачки выталкиваются на приемный стол 20 с электронагревателями для закрепления клеевых швов торцов пачки. Для предотвращения сползания пачек обратно в сторону транспортера 21, они прижимаются прижимом 19. По приемному столу пачки сахара проталкиваются одна другой.  Рис. 56 Станции группирования и завертывания расколотого сахара. Кинематическая схема привода колочно - заверточного автомата изображена на рис. 58. От электродвигателя 83мощностью 5,5 кВт через клиноременную передачу 81, 86 и электромагнитную муфту 89 приводится во вращение главный вал 84. От него через конические зубчатые колеса 8, 7 и червячный редуктор 5 вращение передается кулачковому валу колочной станции автомата, на котором размещены следующие кулачки: 6 и 3, перемещающие гребенку для сталкивания брусков сахара с транспортера 1 на стол колочной станции автомата; 4, периодически включающие и выключающие электромагнитную муфту 98 и электромагнитный тормоз 99. От кулачкового вала колочной части через цепные передачи 90, 91 и 91, 93. зубчатые передачи 94, 95 и 96, 97 и электромагнитную муфту 98 приводится в движение транспортер 1 для периодической подачи 12 пар брусков сахара-рафинада к колонкой станции. Электромагнитный тормоз 99 затормаживает транспортер 1 при его остановке. На главном валу имеется маховик 87 для проворачивания автомата вручную. На концах вала размещены эксцентрики 88 и 10 для привода верхнего и нижнего колочных ножей. Средний эксцентрик 10 приводит в действие храповой механизм 12, имеющий два храповых колеса. Одно из них жестко соединено с валом, на котором расположены приводные звездочки 11 и 85 планочного транспортера 2. Второе храповое колесо соединено с колесом выдержки, которое при вращении периодически приподнимает собачку первого храпового колеса, останавливая планочный транспортер 2, когда вталкивается сахар в коробки коробочного транспортера 24. Планочный транспортер имеет ленточный тормоз 92.  Рис. 57. Технологическая схема процессов группирования и завертывания расколотого сахара.  Рис. 58. Кинематическая схема привода колочно-заверточного автомата типа ZV. От главного вала коническими зубчатыми передачами 8, 9, 13, 14 и цилиндрической зубчатой передачей 15, 16 вращение передается на промежуточный вал, на котором расположены: звездочка 82 для привода масляного насоса станции группирования и кулачок 80 для подъема и опускания щупа, контролирующего правильность заполнения коробок сахаром и, во избежание поломок, автоматически выключающего электромагнитную муфту 89, если сахар в коробках будет уложен неправильно. От промежуточного вала зубчатой передачей 19, 23 вращение передается кулачковому валу 20 станции группирования, на котором имеются кулачки 25, 26 и 35, 36 для опускания и подъема верхних пуансонов; 27, 28 и 31, 32 для подъема и опускания нижних пуансонов; 29, 30 для выдергивания шибера из-под расколотых брусков сахара и возвращения его в исходное положение; 33, 34 для перемещения опоры рычага шибера с целью сообщения ему прямолинейного поступательного движения. Кулачки 25, 27, 29, 31, 33, 35 являются холостыми, а 26, 28, 30, 32, 34, 36 - рабочими. Перемещение вала 20 в осевом направлении и вследствие этого переключение рычагов с холостых кулачков на рабочие и наоборот производится кулачком 17, рычаг которого перемещает вал 20 при помощи переводки 21. Кулачок 17 приводится во вращение зубчатой передачей 22, 18. Промежуточный вал крестообразной муфтой 76 соединен с главным кулачковым валом 77 заверточной станции. На валу 77 закреплены такие кулачки: 79- для привода механизма подгибателя; 78 - для передвижения шибера; 74-перемещающий складыватель; 73, 72 -для подъема и опускания пуансонов; 71 - открывающий щипцы подачи этикетки и раздвигающий щеки; 70 - перемещающий щипцы для подачи этикеток. Звездочка 67 приводит в действие масляный насос заверточной станции. Через коническую передачу 65, 64 главный кулачковый вал 77 соединен с поперечным кулачковым валом 63, кулачки которого приводят в действие механизмы: кулачок 62 - механизм выталкивания упакованных пачек на приемный стол; 61-механизм привода лапок, 56 - механизм рычагов - подгибателей; 55 - механизм сближения торцовых электронагревателей для сжатия и обогрева торцов пачек на приемном столе. Закрепленный на зубчатом колесе 60 ролик является водилом мальтийского креста 59, который приводит в движение пачечный транспортер 58. Зубчатыми колесами 60, 66, 68 приводится во вращение водило мальтийского креста 69, который с помощью пары зубчатых колес 75 приводит в движение коробочный транспортер 24. Кулачковый вал 57 узла подачи этикеток соединен с поперечным кулачковым валом зубчатыми передачами 53, 50 и 51, 52 и разъемной муфтой 54. На валу 57 размещены: кулачок 46 механизма движения вакуум - присосов; кулачок 39 храпового механизма для подъема стопки этикеток по мере их отбора вакуум - присосами; кулачок 38, приподнимающий направляющие для подачи этикеток во время прохождения их между подающими роликами для приближения этикеток к клеевым сегментам; кулачок 37, опускающий клеевую ванну над клеевыми сегментами. Через конические передачи 48 и 47 вращение передается на валик с клеевыми сегментами 41 для нанесения полосок клея на этикетку. Зубчатое колесо 44 через паразитные колеса 43 и 45 приводите движение валики с роликами 42 и 40, которыми подается этикетка к щипцам. Маховичок 49 служит для проворачивания вручную узла подачи этикеток. Автомат оборудован предохранительной электрической блокировкой, с помощью которой останавливается весь автомат путем выключения электромагнитной муфты 89. Муфта выключается, когда щуп обнаруживает, что планки планочного транспортера неправильно стали по отношению к коробкам коробочного транспортера, т. е. когда середина расколотого бруска сахара не совпадаете продольной осью коробочного транспортера; когда щуп обнаруживает неправильно уложенный сахар в коробках коробочного транспортера, подающего сахар к заверточной станции; когда отсутствуют этикетки. Механизм блокирования отключает вакуум и тем прекращает подачу этикеток, когда отсутствует сахар в коробках коробочного транспортера или когда они заполнены только одним рядом сахара. Производительность автомата - 42 пачки в минуту. Габаритные размеры (в мм): длина - 6520, ширина - 4000, высота - 1530. Вес автомата - 5600 кг. |