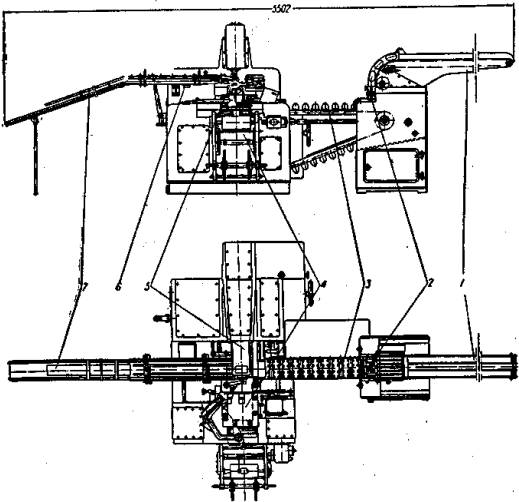

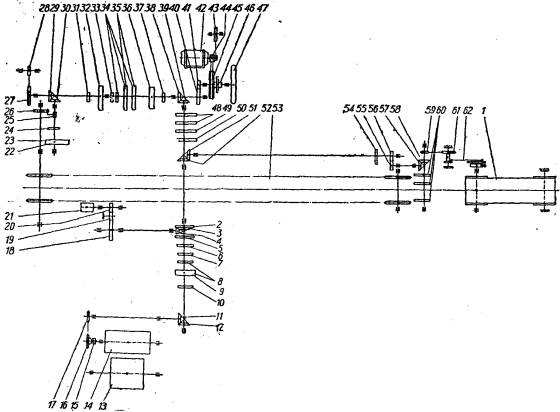

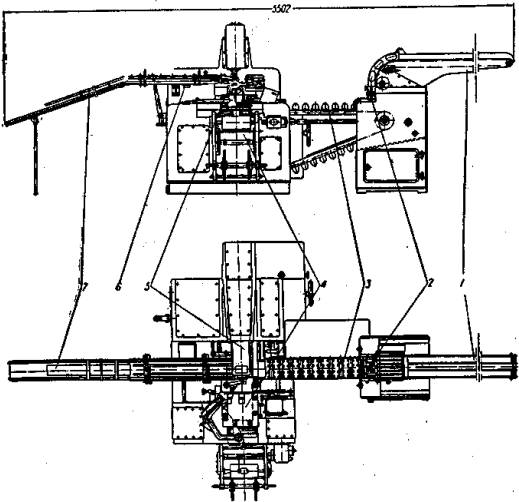

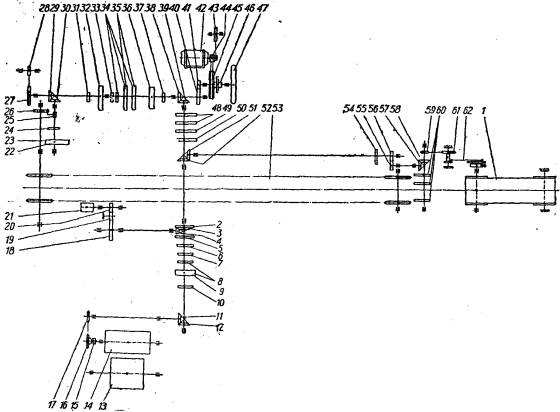

АВТОМАТЫ ДЛЯ УПАКОВКИ ШТУЧНЫХ ИЗДЕЛИЙ Заверточный автомат для бисквитов Автомат типа ЗПБ (рис. 48) предназначен для завертывания в пачки бисквитов квадратных размерами 58х58х7 мм или прямоугольных размерами 75х58х7 мм. В каждой пачке должно быть три ряда бисквитов по 5 шт. в каждом ряду для квадратных бисквитов и по 6 шт.- для прямоугольных. Готовая пачка квадратных бисквитов (весом 150 г) имеет размеры 176х60х37 мм, а прямоугольных (весом 250 г) - 176х77х44 мм. Автомат состоит из следующих основных частей: приемного транспортера 1, питателя 2, конвейера 3 для подачи стопок бисквита от питателя на заверточную станцию, станции 4 подготовки оберточных материалов, заверточной станции 5, сушильного стола 6 и разгрузочного лотка 7. На рис. 49 и 50 дана технологическая схема автомата и схема завертывания пачки бисквитов. Бисквиты укладываются на ленту периодически двигающегося приемного транспортера на ребро в три беспрерывных ряда.  Рис. 48. Заверточный автомат типа ЗПБ для бисквитов. Лентой приемного транспортера бисквиты подаются к питателю (рис. 49, позиция 1), в котором при опускании по направляющим они поворачиваются на 90° и выталкиваются стопками на столик, опускающий их в ячейки периодически двигающегося конвейера (позиция 2). Каждые три стопки бисквита, поданные в ячейке на заверточную станцию, центрируются двумя толкателями, создающими плотную укладку бисквита перед завертыванием (рис. 49, позиция 3 и рис. 50, позиция 1). Бисквит завертывается в пергамент (внутренняя обертка) и красочную этикетку (наружная обертка), между которыми помещается картонная подвертка. На станции подготовки оберточных материалов комплектуются этикетка, подвертка и внутренняя обертка. Этикетки и подвертки, заранее нарезанные по требующимся размерам, стопками помещают соответственно в коробку этикеток и расположенную рядом коробку подверток. Пергамент подается из рулона. Этикетки от стопки отделяются снизу. Вакуум-трубкой присасывается угол нижней этикетки, затем отделитель этикеток, заходя между нижней этикеткой и стопкой, поднимает угол стопки, после чего этикетка отделяется сепаратором. Подвертки от стопки отделяются снизу. Вакуум-трубкой присасывается и отгибается нижняя подвертка, которая захватывается клещами и подается под коробку этикеток (рис. 49, позиция б). Пергамент механизмом подачи (позиция а) подается под коробку этикеток ниже подвертки, а затем захватывается вместе с этикеткой и подверткой клещами обертки (позиция в) и подается на заверточную станцию, накрывая три стопки бисквита (рис. 49, позиция 4 и рис. 50, позиция 2). Во время подачи обертки пергамент отрезается ножницами (рис 49, позиция г), а выступающий край этикетки, проходя над роликом клеевого аппарата, смазывается клеем (позиция д).  Рис. 49 Технологическая схема заверточного автомата типа ЗПБ. Процесс завертывания пачки бисквита, осуществляемый на заверточной станции, расчленен на пять операций (рис. 49, позиции 5-9 и рис. 50, позиции 3-7). При первой операции бисквиты с прижатым к ним комплектом обертки с помощью подъемника проталкиваются через заверточную камеру, обертка подгибается с четырех сторон и формируются ее углы. Во время второй операции специальными лопатками загибаются углы обертки. В течение третьей операции подворачиваются торцы обертки. Четвертая операция боковой подворот длинной стороны обертки и простановка даты выпуска пачки. Пятая операция - подворот и заклеивание последней стороны обертки.  Рис. 50. Схема завертывания бисквитов. После этого пачки поступают на сушильный стол, снабженный электронагревателем (рис. 49, позиция 10). Здесь пачки подсушиваются и далее подталкиваются к разгрузочному лотку, с которого снимаются и укладываются в короба или ящики.  Рис. 51. Кинематическая схема привода заверточного автомата типа ЗПБ. Автомат снабжен вакуум-насосом, который обеспечивает работу присосов, служащих для отделения этикеток и подверток и шестеренчатым масляным насосом для централизованной смазки механизмов. Блокирующее устройство автомата работает по принципу: «нет продукта, нет обертки». Если в ячейке конвейера, подошедшей на заверточную станцию, нет бисквита, то щупы опускаются в ячейку и блокируют закрытие клещей, подтягивающих обертку, а также присосы отделения этикетки и подвертки, в результате чего все операции завертывания происходят вхолостую, без порчи оберточных материалов. Привод автомата осуществляется от электродвигателя мощностью 1,7 квт. Кинематическая схема привода изображена на рис. 51. От шкива 44, расположенного на валу электродвигателя 42, через клиноременную передачу приводится во вращение шкив 45, сидящий свободно: на промежуточном валу. При включении фрикционной муфты 46 приходит в движение промежуточный вал, от которого через цилиндрическую зубчатую передачу 40-41 приводится в движение главный вал. При выключенной муфте с помощью маховика 47 автомат можно проворачивать вручную. От шкива 44 ременной передачей приводится также шкив 43 вакуум-насоса. От главного вала на правый и левый поперечные валы движение передается коническими шестернями 38-39 и 29-30. От него же с помощью цепной передачи 27-28 приводится масляный насос. От правого поперечного вала с помощью трех пар конических шестерен 51-52, 3-4, 11-12 приводятся в движение продольный вал, вал привода клеевого валика и вал привода механизма подачи пергамента. От продольного вала с помощью пары цилиндрических 55-56 и пары конических 57-55 шестерен приводится в движение вал питателя и от последнего, с помощью цепной передачи 59-61 и храпового механизма 62, движение с остановками сообщается приемному ленточному транспортеру 1. От вала привода клеевого валика шестернями 18-19-20 и 21 движение сообщается клеевому валику. От вала привода механизма подачи пергамента цепной передачей 17-16 и сцепной муфтой 15 приводится во вращение барабан 14, сматывающий пергамент с рулона 13. От левого поперечного вала мальтийским механизмом 25-26 движение с остановками сообщается конвейеру 55, подающему стопки бисквитов от питателя к заверточной станции. Кулачками 60, 54 управляются механизмы питателя, кулачками 34, 24, 5-10, 2 - механизмы станции подготовки оберточных материалов, кулачками 50, 49, 36, 35, 33, 32, 31, 23, 22 - механизмы заверточной станции, кулачками 48, 37 - механизмы выключения подачи оберточных материалов при отсутствии бисквитов в ячейке конвейера. Производительность автомата - 50 пачек в минуту. Для перехода от завертывания квадратных бисквитов на завертывание бисквитов прямоугольной формы надо заменить несколько деталей и отрегулировать механизмы автомата. Автомат может быть использован также для завертывания бисквитов в целлофан. В этом случае должна быть произведена переналадка автомата с применением специальных сменных узлов. Габаритные размеры автомата (в мм): длина - 5502, ширина - 2620, высота - 1730. Вес автомата - 1660 кг. |