АППАРАТЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

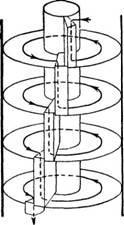

Насадочные абсорберы

Наиболее широкое применение в промышленности в качестве абсорберов нашли башни и колонны, заполненные насадкой, по которой жидкость стекает сверху вниз навстречу поднимающемуся газу.

Такие абсорберы изготовляют, с учетом химических свойств обрабатываемых газов и жидкостей, из стали, свинца, кислотоупорных камней и керамики.

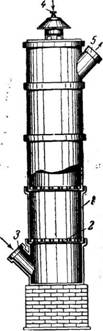

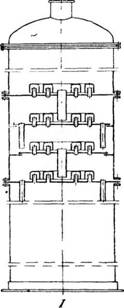

На рис. 331 представлен керамический абсорбер. Он собран из керамических царг 1 и имеет внутри решетки 2, на которые укладывается насадка (в данном случае керамические кольца). Газ подводится к абсорберу через нижний штуцер 3 несколько выше днища, чем предотвращается попадание жидкости в газопровод. Жидкость подается к абсорберу через отверстие 4 в крышке и поступает на распределительную тарелку, снабженную отверстиями для прохода газа и отверстиями для прохода жидкости. Газ протекает по абсорберу снизу вверх и удаляется через штуцер 5, жидкость же про'іекает сверху вниз. Абсорберы. данного типа применяются в установках относительно небольшой производительности. В установках большой производительности, например в производстве азотной кислоты, абсорбционные башни изготавливают из кислотоупорных естественных камней—андезита, или из стали с футеровкой внутри кислотоупорной керамикой.

При конструировании насадочных абсорберов очень важно предусмотреть равномерное по всему сечению аппарата орошение насадки жидкостью. Наиболее надежным в этом отношении является установка в абсорбере решеток, как показано на рис. 331.

|

Рис. 331. Керамический абсорбер - • колонна: |

|

/—царга корпуса; 2— решетка для насадки; 3—штуцер для входа газа; 4—штуцер для входа жидкости; 5— штуцер для выхолч непоглощенного газа. |

Схемы абсорбционных установок. Движение жидкости и газа в абсорбере происходит обычно противотоком; газ проходит через абсорбер

снизу вверх, а жидкость стекает сверху вниз. Так как при противотоке уходящий газ соприкасается со свежим поглотителем, над которым парциальное давление поглощаемого компонента равно ^уДЮ» то можно достичь более полного извлечения компонента из газовой смеси, чем при прямотоке, когда уходящий газ соприкасается с уже концентрированным раствором поглощаемого газа в жидкости; кроме того, при противотоке можно получить и более высокое насыщение поглотителя компонентом, т. е. получить более концентрированные растворы компонента в поглотителе.

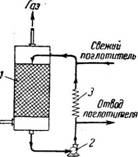

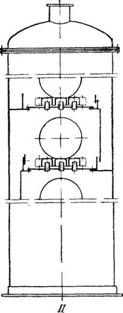

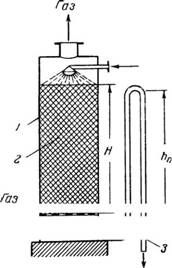

Абсорбции, а также для повышения плотности орошения в насадочных абсорберах часто применяют схему с рециркуляцией поглотителя (рис. 332); вытекающий из абсорбера 1 поглотитель насосом 2 через холодильник 3 снова подается в абсорбер. Использованный поглотитель частично отводится, а взамен вводится соответствующее количество свежего поглотителя.

Следует указать, что рециркуляция jocy^inaej извлечение компонента из газовой смеси, так как при этом повышается концентрация поступающей на орошение абсорбера жидкости.

|

|

|

Газ |

|

Рис. 332. Схема~абсор£щии с рециркуляцией поглотителя: /—абсорбер; 2—насос; 3—холодильник. |

|

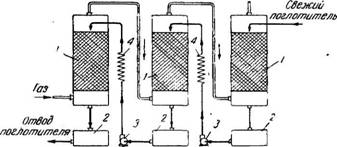

/2із ' Рис. 333. Схема противоточной абсорбционной установки с последовательным соединением абсорберов: /—абсорберы; 2— сборники раствора; 3—насосы; 4—Холодильники. |

|

! |

|

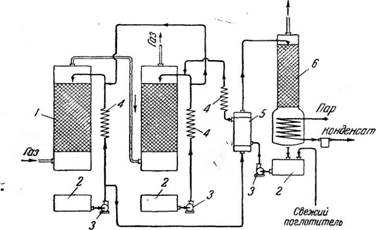

Абсорберов, работающих по принципу противотока. Жидкость передается из одного абсорбера в другой насосом. Для отвода тепла на жидкостных (а иногда и на газовых) линиях между абсорберами устанавливают холодильники. При последовательном соединении абсорберов в каждом из них можно осуществить рециркуляцию жидкости. Такая схема в сочетании с десорбцией показана на рис. 334. В каждом абсорбере жидкость движется по замкнутому циклу. По выходе из абсорбера жидкость поступает в насос, который снова подает ее через холодильник обратно в тот же |

Часто вместо установки одного высокого абсорбера используют несколько абсорберов, соединенных последовательно, (как по газу, так и жидкости). На рис. 333 показана схема последовательно соединенных

абсорбер. Выводимая из цикла жидкость поступает в цикл орошения следующего по ходу жидкости абсорбера. Из последнего (по ходу жидкости) абсорбера жидкость через теплообменник направляется в отгонную колонну, где освобождается от растворенного газа. Регенерированный по -

|

ДесорДировйтш Газ Рис. 334. Схема абсорбционной установки с рециркуляцией жидкости и десорбцией: /—абсорберы; 2—сборники; 3—насосы; 4—холодильники; 5—теплообменник; б—десорбцнонная колонна. |

Глотитель поступает из отгонной колонны в теплообменник, где отдает тепло жидкости, направляемой на десорбцию, и далее через холодильник возвращается в цикл орошения первого (по ходу жидкости) абсорбера.

^Насадки. Для того чтобы колонна работала эффективно, заполняющая ее насадка должна удовлетворять следующим требованиям:

1) Обладать большой поверхностью, на единицу объема (м2/м3)',

2) Иметь большой свободный_ объем, в котором осуществляется контакт между жидкостью и* паром;"'

3) Оказывать малое сопротивление газовому потоку;

4) Жидкость и мельчайшие"твердые частицы не должны скапливаться в некоторой части объема насадки; жидкость не должна протекать между насадкой и стенками аппарата;

5) Материал насадки должен быть стойким к химическому воздействию жидкости и газа, находящимся в' колонне;

6) Иметь малый удельный вес;

7) Обладать высокой механической прочностью при отсутствии значительных боковых давлений.

При этом стоимость 1 м2 эффективной поверхности должна быть невысокой.

Вначале в качестве насадочных тел широко применяли дробленый кокс и кварц, которыми беспорядочно заполнялся объем аппарата. Этот вид насадки обладает рядом существенных недостатков (большой вес, незначительное живое сечение, недостаточная механическая прочность и др.); однако благодаря химической стойкости, дешевизне и доступности дробленый кокс и кварц иногда используют в качестве насадки и в настоящее время.

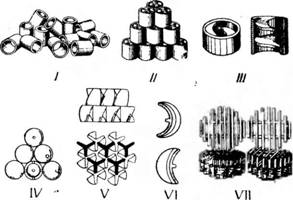

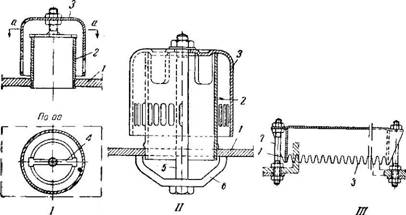

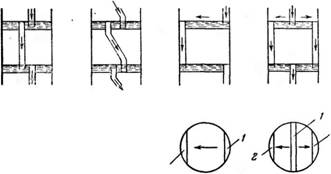

Наиболее распространенным видом насадки являются специально приготовленные насадочные тела различной (иногда довольно сложной) формы, обеспечивающие более равномерное орошение поверхности насадки и сравнительно длительное соприкосновение жидкой и газообразной фаз. К числу их относятся широко распространенные кольца, а также шары, пропеллерная, седлообразная, хордовая и другие насадки (рис. 335).

Наиболее распространена кольцевая насадка; кольца загружают в колонну беспорядочно или укладывают правильными рядами (кольца больших размеров).

К числу правильно укладываемых насадок относится также деревянная хордовая насадка, состо - . ящая из * поставленных на ребро досок (рис. 335, VII).

В табл. 22 приведены характеристики важнейших видов насадок.

При выборе насадки учитывают достоинства и недостатки различных типов для того, чтобы принять для данного конкретного случая наиболее эффективную.

На заводах химической промышленности насадочные колонны заполняют главным образом кольцами, изготовленными из керамики. Эти кольца обладают высокой стойкостью к воздействию кислот, кислых газов и других химически агрессивных вєщєсте.

Оптимальный режим работы насадочных колонн. Производительность насадочных колонн определяется скоростью газа, отнесенной к свободному сечению колонны; скорость же газа зависит от максимально допустимой нагрузки колонны по газу. Наибольшая производительность, г' очевидно, будет при максимальной или предельно допустимой нагрузке колонны.

В так называемой пленочной теории массообмена Льюиса и Уитмана (которой до последнего времени. пользовались при исследовании диф* фузионных процессов) массообмен рассматривается как процесс, определяемый явлениями молекулярной диффузии: но при этом не учитывается конвективный обмен, возникающий при взаимном течении двух фазовых потоков в колонных аппаратах. По этой теории возможность существования режима развитой турбулентности потоков в колонне исключается, поэтому и не указываются пути интенсификации диффузионной аппаратуры.

В. В. Кафаров на основе анализа уравнений молекулярной и конвективной диффузии и их совместного решения предложил схему массообмена в колоннах с насадкой и разработал метод определения оптимального режима работы колонн, позволяющий значительно интенсифицировать диффузионные процессы.

|

Рис. 335. Типы насадок: j—кольца, беспорядочно уложенные; II—кольца с перегородками, правильно уложенные; III—спиральные кольца; IV—шары; V—пропеллерная насадка; V/—седлообразная насадка; VII— хордовая насадка. |

По этой схеме передача массы и энергии в колоннах с насадкой определяется не только молекулярным обменом, зависящим от физических свойств фаз, взаимодействующих в колонне, но и влиянием

|

Таблица 22 Характеристики насадок

|

|

Примечание. Для колец указаны размеры: наружный диаметр х высота х X толшина стенки. |

Турбулентности потоков, определяемой гидродинамическими условиями работы колонны.

В насадочном колонном аппарате, так же как при протекании жидкостей по трубопроводам, в зависимости от скорости потока возможны три гидродинамических режима: ламинарный, промежуточный и турбулентный. При малых числовых значениях критерия Рейнольдса молекулярные силы преобладают над инерционными, вследствие чего в этом режиме будет преобладать молекулярный массообмен.

С повышением степени турбулентности, т. е. с увеличением числового значения критерия Рейнольдса, инерционные силы становятся сравнимыми с молекулярными и масса и энергия переносятся не только путем молекулярного обмена, но и конвективными токами.

Развитие турбулентного движения в пределах потоков жидкости и газа может привести к разрыву граничной поверхности между потоками (если силы поверхностного натяжения не могут этому противостоять). В результате такого разрыва поверхности раздела фаз газовые вихри проникают в поток жидкости и возникает «эмульгирование»

жидкости газовым потоком, в связи с чем массообмен между фазами резко возрастает; одновременно возрастает и гидродинамическое сопротивление.

Турбулентность, возникающая в ламинарном, промежуточном и турбулентном режимах, определяется наличием твердой фиксированной поверхности насадки, поток газа является сплошным и непрерывным и заполняет свободный объем насадки, не занятый жидкостью, в то время как жидкость стекает лишь по поверхности насадки. В этих условиях контакт фаз зависит в основном от поверхности насадки, а отсюда основное требование, предъявляемое к насадочным телам,— наибольшая поверхность единицы их объема.

В режиме эмульгирования жидкость распределяется не по поверхности насадки, а занимает весь свободный объем ее, не занятый газом.

В этих условиях жидкость является сплошной фазой, а газ—дисперсной, распределенной в жидкой фазе, т. е. происходит инверсия ф а з. Инверсия фаз имеет все черты кризисного явления и сопровождается резким увеличением массооб - мена. Здесь граничный двухфазный слой настолько турбулизован, что молекулярным обменом можно, как исчёзающе малым по сравнению с турбулентным, пренебречь.

Точку перехода от турбулентного режима к режиму эмульгирова - ' ния, соответствующую началу заполнения свободного сечения насадки жидкостью, называют точкой и нверсии или точкой начала 1 эмульгирования. Эта точка ранее определялась как точка «захлебывания» или как точка «затопления колонны», при этом считали, что при скоростях газа, больших, чем при этой точке, происходит выброс жидкости газом из колонны. Однако, как это показали более поздние работы, выброс жидкости из колонны сразу же после инверсии не наблюдается. Выброс происходит только тогда, когда уровень жидкости в колонне будет выше верхнего уровня насадки.

Роль насадки в условиях работы при режиме эмульгирования сводится к раздроблению газовых вихрей на большое число мелких вихрей, пронизывающих жидкость, к распределению их по всему сечению колонны, увеличению длины пути их и завихрению еамой жидкости; все это приводит к увеличению массопередачи.

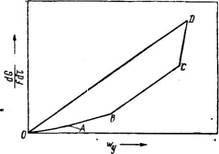

На рис. 336 представлена в графической форме зависимость между скоростью газа в колонне и скоростью массопередачи. Как видно из графика, скорость массопередачи в насадочной колонне растет по мере увеличения скорости газа в колонне (отрезок OA соответствует ламинарному, отрезок А В—переходному и отрезок ВС—турбулентному режимам работы колонны; точка С является точкой инверсии, а точка D соответствует началу выброса жидкости из колонны). Наиболее выгодным в отношении интенсификации процесса массопередачи является режим эмульгирования на участке, близком к точке D.

|

Рис. 336. Зависимость скорости массопередачи от скорости газа в насадочных колоннах. |

В этом случае, как это уже указывалось, практически колонна по всей высоте насадки будет заполнена завихренной жидкостью, которая пронизывается газовыми (паровыми) вихрями.

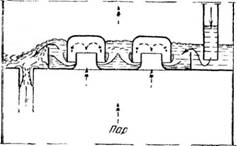

Режим эмульгирования можно осуществить и при любой скорости газа ниже точки инверсии. Для этого колонна предварительно заполняется жидкостью, а отводится жидкость из колонны через переливную U-об - разную трубу (рис. 337). Зависимость между скоростью газа и скоростью массопередачи в такой колонне изображается на рис. 336 линией OD. График показывает, что почти при любой скорости газа скорость массопередачи в эмульгационной колонне всегда выше, чем в обычной насадочной колонне, не заполненной жидкостью.

Таким образом, режим эмульгирования является наиболее выгодным по производительности насадочных колонн и позволяет значительно интенсифицировать их работу не только при проведении процессов абсорб - . ции, но в такой же степени ректификации и N> L экстракции.

^ На основании анализа гидродинамиче

|

Жидкость |

|

Рис. 337. Схема устройства эмульгационной насадочной колонны: |

|

/—колонна; 2—насадка; 3—переточная трубка. |

Ских условий и условий массопередачи, соответствующих точке инверсии в насадочных колоннах, при абсорбции газов, ректификации жидкостей и экстракции жидкостей жидкостями В. В. Кафаровым было предложено следующее уравнение:

|

|

Gx \Т(Уу

|

Угу |

|

0,2 |

|

JXy |

|

= Л |

|

(3—86) |

|

Lg |

|

У в |

Ух

|

|

Где wy—линеиная скорость газа, пара или сплошной жидкои

Фазы (при экстракции) в м/сек-, а—удельная поверхность насадки в м2/м3-, —удельный вес газа или пара или дисперсионной фазы

В кгс/м3', *

—удельный вес жидкой фазы в кгс/м3-, Рев.—относительно свободное сечение или свободный объем насадки в м2/м2 или в м3/м3\ g—ускорение силы тяжести в м/сек2-, [Ад;—вязкость жидкости в сп; р.—вязкость воды при 20° в сп', Зту»сд'в»°ув—поверхностное натяжение на границах: сплошная фаза—дисперсионная фаза, сплошная фаза—воздух; дисперсионная фаза—воздух в дн/см или в кгс/м', Gx—весовая скорость жидкой фазы при абсорбции и ректификации в кгс/м2-час, или объемная скорость дисперсной фазы при экстракции в м3/м3-час\ Gy—весовая скорость газа или пара при абсорбции и ректификации в кгс/м2 час, или объемная скорость сплошной фазы при экстракции в м3/м3-час.

Постоянная А имеет следующие числовые значения:

Для системы газ—жидкость (при Абсорбции) .... 0,022 Для системы пар—жидкость (при ректификации) . . . —0,125 Для системы жидкость—жидкость (при экстракции). . —0,474

Уравнение (3—86) позволяет вычислить в каждом конкретном случае скорость газа или пара wy в сечении колонны, соответствующую режиму точки инверсии, и определить необходимый диаметр колонны.

При заданных условиях работы колонны все величины, входящие в уравнение (3—86), кроме скорости wy, являются известными и не зависящими от скорости wy и диаметра колонны. Обозначая величину, входящую в скобки левой части уравнения (3—86), через С, т. е. принимая

|

+ а |

|

И- |

|

Ув, |

С= 1 ^ Г (3-87)

ЕКвУх

И зная числовое значение правой части того же уравнения

(3—87а)

Можно по нему, как по логарифму, найти числовое значение величины С и определить скорость w из равенства

|

CgF"yx |

|

0,2 * м/сек |

|

+ а |

|

Fx \0Д6 И-х |

|

(3—876) |

|

W, |

|

Jxy |

|

|

Числовые значения а и FCB, в уравнениях (3—86), (3—87) и (3—876) для данного вида насадки в зависимости от ее размера находим по таблице (табл. 22).

В последнее время В. В. Кафаров и Ю. И. Дытнерский на основе собственных работ и анализа работ других исследователей показали, что в условиях режима эмульгирования линейная скорость газа, пара или сплошной жидкой фазы (при экстрагировании) определяется тем же „уравнением (3—86). При этом в знаменателе следует вместо удельного ве - са брать разность удельных весов фаз, а значение коэффициента А для всех случаев можно принимать А=0,079, т. е. для режима эмульгирования в насадочных колоннах при ректификации, абсорбции и экстрагировании можно пользоваться одним и тем же уравнением:

|

|

|

\0,2 |

|

JXy |

|

Lg |

|

(3— 88) |

|

А. |

|

Ay |

|

У В/ |

= 0,079—1,75

|

|

|

М |

|

Где |

Диаметр насадочных колонн и высота насадки. Зная величину скорости газа в колонне, легко определить диаметр колонны. Если ^іУу—скорость газовой фазы в колонне в м/сек-, V—расход газа в колонне в м3/сек, то внутренний диаметр колонны

(3—89)

Высоту насадки можно определить по двум методам. Наиболее логично определить высоту насадки насадочных колонн, пользуясь общими положениями теории массопередачи, изложенными в главе X. В этом случае высота насадки определяется по уравнениям (3—43) и (3—43а):

И = HVTriy М\ Н = Hxmx М П п

В случае линеиной равновесной зависимости

U Л -— t/o У.

Mv — -!.. ; mҐ =

Д#ср. Х Ьхср.

И^при любой равновесной зависимости

В данном случае для определения высоты насадки необходимо знать числовые значения коэффициентов массопередачи. К сожалению, данные о коэффициентах массопередачи в насадочных колоннах весьма ограничены и противоречивы. По последним работам М. Е. Позина, для насадки из колец и процесса абсорбции можно принять: при Я^<300

Ку = 0,035 0Rey)°'7*> (Рг')0'5 м/сек (3—90)

При /?еу<300 для хорошо растворимых газов

Ку = 0,015 -&L (#ev)0-9 (Р/)0-5 м/сек (3—91)

И^ для трудно растворимых рзов

Wv\0'

= м/час (3-92)

Где wx—фиктивная скорость Жидкости в колонне в кгс/мъ\ а—удельная поверхность насадки в м2/мЛ\ I—высота слоя насадки! в м\

\ Г) 0,67v0,33

Л =J\39,5 -2-Ї!—

\ Н-л-

(Dx—коэффициент диффузии k жидкой фазе в м2/сек)\ dH—диаметр насадки. \

При отсутствии данных о значениях коэффициентов массопередачи можно пользоваться графическим метоДом. В этом случае графическим путем (см. стр. 549) находят число ступеней изменения концентрации NQ и {определяют высоту насадки по фбрмуле

H=h9KB. NcM (3-93)

Где Nc—число ступеней изменения концентрации;

H3KB—высота насадки, эквивалентная одной ступени изменения концентрации, в м.

В. В. Кафаров и Ю. И. Дытнерский установили, что в условиях режима эмульгирования высота насадки насадочных колонн зависит только от удельной поверхности насадки, ее свободного объема (или свободного сечения) и скорости газовой или паровой фазы при абсорбции и ректификации или легкой фазы при экстракции. Они предложили следующую формулу для определения высоты насадки, эквивалентной одной ступени изменения концентрации:

А-^ЯО^)"^* (3 94)

Гидравлическое сопротивление насадочных колонн. Для того чтобы в колонне происходило движение газа и жидкости, необходимо затрачивать механическую энергию. Если жидкость, поступающая сверху колонны, может орошать насадку самотеком, то пар или газ, поступающий в колонну, должен всегда иметь некоторое избыточное давление для продвижения его через аппарат. Давление это должно быть не меньше сопротивления, которое оказывает аппарат газовому потоку.

При определении потерь напора в насадочных колоннах их рассматривают как трубы, заполненные насадочными телами, и определяют сопротивление трения в них по формуле:

Где —коэффициент трения;

Н—высота насадки в м; d3KB.—эквивалентный диаметр насадки в м; —уд. вес газа в кгс/м3;

W—средняя скорость газа в місек.

Отдельные величины, входящие в уравнение (3—95), определяют следующим образом.

Среднюю скорость газа находят по формуле

W р - м/сек (3-96)

/сн.

Где w—фиктивная серость газа, т. е. скорость его, отнесенная ко всему сечению аппарата, в м/сек;

/св.—среднее свободное сечение насадки, выраженное долей общего сечения аппарата, заполненного насадкой, в м2/м2.

Среднее свободное сечение насадки /св. принимают численно равным свободному объему насадки VCH., представляющему собой объем пустого пространства между элементами насадки в ж3 на 1 м3 полного объема, занимаемого насадкой.

Эквивалентный диаметр насадки определяют по формуле

4 = (3-97)

Где VCB.—свободный объем насадки в м3/м3;

А—поверхность единицы объема насадки в м21м3.

Коэффициент трения X может быть определен в зависимости от характера движения газа по формулам, предложенным Н. М. Жаворонковым и М. Э. Аэровым.

Для сухой кольцевой и кусковой насадки (беспорядочно лежащей)

При ламинарном движении газа (/?еу<40)

140

1 = (3 98)

При турбулентном движении газа (^у>40)

16

|

Х»-^т (3-99) |

Причем критерий Рейнольдса для газа

ReY = —7

32 а г. Касаткин.

Подставив значения W И d3KB. из формул (1—96) и (1—97) и заменив WYY=G (G— Весовая скорость газа в кгс/м2»сек), получим

«'V - <3-10°>

Где (j. y—вязкость газа в кгс-сек/м2.

Для правильно уложенной сухой насадки коэффициент трения

А V /макс. -

Здесь h—высота одного ряда насадки в ж; /мин. и /макс.—минимальное (в плоскости соприкосновения рядов) и максимальное (в самом ряду) свободное сечение насадки. Для кольцевой правильно уложенной насадки

F МИН. dft

/макс. ^н

Где DB—внутренний диаметр кольца; dH—наружный диаметр кольца. Для хордовой насадки

/мин.

/макс - / + S

Где t—расстояние между досками в свету; s—толщина доски.

Обычно считают, что при орошении насадки жидкость стекает по поверхности насадки, покрывая ее тонкой пленкой. Таким образом, на насадке имеется некоторое количество жидкости (так называемый захват насадки), что ведет к уменьшению свободного объема и вследствие этого к повышению гидравлического сопротивления орошаемой насадки по сравнению с сухой.

Если жидкость стекает пленкой по какой-либо поверхности шириной Ь, то критерий Рейнольдса может быть выражен следующим образом:

Rex = WxdaKB-Px (3—102)

М-х

Где Wx —скорость стекания жидкостной пленки в м/сек\ D3KB.—эквивалентный диаметр пленки в м; рх—плотность жидкости в кгс-сек2/м4; Fj-д-—вязкость жидкости в кгс»сек/м*. Эквивалентный диаметр пленки определяют по уравнению

4W

4кв. == = 4S М (3—103)

Где S—толщина пленки в м.

Подставив значение D3Кв. в формулу (3—102), получим

4Wxbpx

Re. = — (3-104)

Если по рассматриваемой поверхности стекает Gx Кгс/сек жидкости, то, принимая во внимание, что сечение потока равно ЬЪ, можно на основании уравнения расхода написать

Gx = WxbbyA

Отсюда следует, что

6 и

Где U—линейная плотность орошения в кг/м'сек (U=-^-).

Подставив значение wxb в уравнение (3—104), получим, учитывая, что R{X=GpGx-

AU

Re, = — (3-105)

Для насадочных колонн плотность орошения определяют как весовую скорость жидкости W (кгс/ м2 > сек), т. е. как количество жидкости, подаваемой в единицу времени на единицу площади поперечного сечения колонны. Можно считать, что периметр насадочных тел на 1 м2 поперечного сечения равен величине а. Тогда плотность орошения

А

Или, подставляя это значение в уравнение (3—105), получим

4 W

Rex= ---------------------------------------------------- (3—106)

Eg V-X

По исследованиям Н. М. Жаворонкова и М. Э. Аэрова, коэффициент сопротивления орошаемой насадки может быть определен из равенства

Хор. = 1т (3—107)

Где величина т, показывающая, во сколько раз сопротивление орошаемой насадки больше сопротивления сухой насадки, определяется в зависимости от так называемого Безразмерного коэффициента орошения

Где W—весовая скорость жидкости в кгс/м2-сек; ух—уд. вес жидкости в кгс/м3.

Коэффициент Ь, учитывающий трение жидкости о насадку, определяют по формуле

1 75

(з-109)

Величина m имеет следующие значения:

Для колец диаметром меньше 30 мм, а также для колец большего диаметра при

А <0,3

|

Т = /і IQ \ ачлчз (3—110а> |

(1-А)»' (3_110)

Для колец диаметром свыше 30 мм при Л>0,3

______ 1

(1,13— 1.43Л)"

Для металлических колец

Т==(1-1,39Л)з (3-1106)

Опытным путем установлено, что при орошении насадки жидкость стремится растекаться от центра к периферии колонны, что приводит к неравномерному смачиванию насадки.

Для устранения неравномерного смачивания необходимо, чтобы отношение диаметра колонны DK к диаметру насадки dn отвечало условию

^>8 "Н

Потеря напора в насадочной колонне при режиме эмульгирования Д/?эм. может быть определена по уравнению

ЛРэМ. = A/W + #„Гэм. кгс/м2 (3—111)

Где #н—высота насадки в м\ ДРинв.—сопротивление насадки в точке инверсии, причем

/ П \0,405 / v \0,225 / \0,С

+ 8.4(f) (£) (*) Тэм. — удельный вес газо-жидкостной эмульсии в кгс/м3, причем

|

1 |

|

Кгс/м2 |

/ /7 \ 0,325 /V \0,18 / м, \0,0362

T«.-T, + (T,-TP 0.43(f) £ £

VhhB. =ДРу

|

|

Высота переточной V-образной трубы насадочной колонны (см. рис. 337), обеспечивающая работу колонны в режиме эмульгирования, определяется уравнением

|

|

|

(3—112) |

|

К = |

Ар инв. Л-Ну эм»

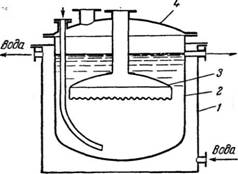

Неподвижной или медленно движущейся жидкости.

Простейшим аппаратом такого типа является абсорбер, применявшийся ранее в производстве серной кислоты (рис. 338). Для распределения газа на пузырьки служит колокол 3, имеющий внизу прорези. Колокол погружен в жидкость таким образом, что между верхним уровнем жидкости и прорезями образуется слой жидкости, через который и барботи - руют пузырьки газа, выходящие из прорезей. В результате тесного контакта между жидка. костью и газом растворяющийся

В данной жидкости компонент газовой смеси поглощается жидкостью, а инертная часть газа удаляется из абсорбера через штуцер. Для отвода тепла, выделяющегося при растворении газа, через резервуар 1 протекает охлаждающая вода. Аппараты подобного типа обладают сравнительно низкой производительностью.

Наиболее распространенными абсорбционными аппаратами являются тарельчатые колонны. По своему устройству они делятся на колонны с колпачков ы ми тарелками и колонны с ситча - т ы м и тарелками.

|

Жидкость |

|

•Жидкость |

|

Рис. 338. Барботажный абсорбер: /—резервуар; 2—корпус абсорбера; 3—колокол; 4—крыш |

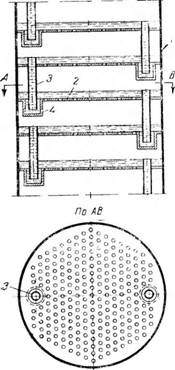

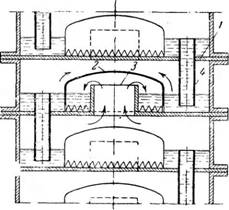

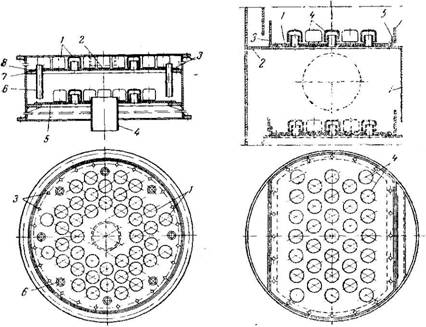

Колонны с колпачковыми тарелками. На рис. 339 показано устройство тарельчатой колонны с колпачковыми тарелками. Аппарат состоит из нескольких царг(на рис. 339 показаны только три), представляющих собой полые цилиндры. Каждая царга имеет одну тарелку 1, на которой

установлен патрубок для прохода газа или пара, а над патрубком —колпачок круглого сечения, нижние края которого имеют прорези. Тарелка снабжена переливной трубкой для жидкости; трубка установлена таким образом, чтобы достичь определенной высоты жидкости на тарелке. Нижний конец трубки погружается в жидкость, находящуюся на нижележащей тарелке, и таким образом создается гидравлический затвор, устраняющий возможность прохождения газа по переливным трубкам.

Края колпачка также погружены в жидкость, благодаря чему и на тарелке создается гидравлический затвор, и газ, выходящий из патрубка, в прорезях колпачка дробится на мелкие пузырьки; в виде пузырьков он проходит через слой ЗЩ жидкости на тарелке.

|

Рис. 339. Схема тарельчатой колпачковой колонны: /—тарелки; 2—Квлпачок; 3—паровой патрубок; 4—переливная трубка. |

Для наиболее полного насыщения жидкости газом переливные трубки располагают на тарелках таким образом, чтобы жидкость на соседних тарелках протекала во взаимно противоположных направлениях. В колоннах большого диаметра устанавливают не одну, а несколько; перелив ных трубок. Наиболее часто применяемые схемы расположения тру бок показаны на рис. 340.

|

|

|

|

|

В ышелемащие тарелки |

|

І з г' W И итёлемащие тарелки 3 |

|

|

|

|

|

|

|

|

|

|

Рис. 340. Схемы движения жидкости на тарелках" тарельчатых" колонн:

А—тарелки с радиальным движением жидкости; б, в—тарелки с круговым движением жидкости; г—тарелки с движением жидкости по диаметру; д—тарелки с раздельными потоками жидкости, /—вход» жидкости на тарелку; 2—Выход жидквсти с тарелки; 3—перегородка.

Так как скорость протекания газа через патрубки и прорези колпачков ограничена определенными пределами, на тарелке устанавливают несколько патрубков, при этом либо над каждым патрубком ставят отдельный

Колпачок круглого сечения, либо один колпачок ставят над рядом трубок; в последнем случае колпачок имеет прямоугольное сечение.

Схема работы колпачковой тарелки приведена на рис. 341. Выходящие через прорези колпачка пузырьки газа или пара сливаются в струйки, которые проходят сквозь слой жидкости, находящийся на тарелке, и над жидкостью образуется слой пены и брызг—основная область массообмена между газом или паром и жидкостью на тарелке.

|

Жидпоыпь |

|

Рис. 341. Схема работы колпачковой тарелки. |

|

Рис. 342. Схема работы колпачка. |

Процесс барботажа на тарелке весьма • сложен. Проводившиеся до сих пор исследования дают возможность представить лишь качествен-

|

|

Ную картину процесса. Движущиеся струйки газа (пара) обычно сливаются друг с другом (рис. 342, /); при этом некоторая часть сечения прорезей обнажается и образуются каналы, по которым газ (пар) проходит из-под колпачка сквозь жидкость. Поэтому поверхность взаимодействия газа (пара) с жидкостью непосредственно в зоне барботажа невелика. Основная зона фазового контакта находится в области пены и брызг над жидкостью, которые образуются вследствие распыления газа (пара) в жидкости и уноса брызг при трении газа (пара) о жидкость.

Интенсивность образования пены и брызг зависит от скорости движения газа (пара) и глубины погружения колпачка в жидкость. Сечение и форма прорезей колпачка имеют второстепенное значение, но желательно устройство узких прорезей, так как при этом газ (пар) разбивается на более мелкие струйки, что увеличивает поверхность соприкосновения фаз.

Работа колпачка в оптимальных условиях при предельной скорости и наибольшем к. п. д. показана на рис. 342, II. В этих условиях высота открытия прорезей колпачка наибольшая, что способствует увеличению пути газа (пара) и времени контакта его с жидкостью.

Для создания достаточной поверхности соприкосновения между газом (паром) и жидкостью на тарелках обычно устанавливают не один, а несколько колпачков.

Колпачки располагают на небольшом расстоянии друг от друга (шаг равен в среднем 1,5 диаметрам колпачка) с тем, чтобы пузырьки газа (пара), выходящие из'соседних колпачков, прежде чем принять вертикальное направление движения, не столкнулись друг с другом.

Типовые колпачковые тарелки изготовляют с радиальным и диаметральным переливом жидкости. Тарелки первого типа (рис. 343) представляют собой стальные диски 2 и 5; они укреплены на болтах 3 (с прокладками 8) к опорному кольцу 7. Колпачки 1 расположены на тарелке в шахматном порядке. Жидкость переливается на лежащую ниже тарелку по периферийным переливным трубкам б, течет к центру и сливается на следующую тарелку по центральной переливной трубке 4, затем снова течет к периферии и т. д.

Тарелки второго типа с диаметральным переливом жидкости (рис. 344) представляют собой срезанный с двух сторон диск 1, установленный на опорном листе 2\ с одной стороны тарелка ограничена приемным порогом 3, ас другой стороны—переливным порогом 5 со сменной гребенкой 6, при помощи которой устанавливается уровень жидкости на тарелке.

Рис. 343. Колпачковая тарелка с радиальным переливом жидкости: 1 —колпачки; 2, 5—диски; г—болт; 4—Центральная переливная трубка; 6—периферийные переливные трубки;" 7—опорное кольцо; 8—прокладка.

В тарелке этой конструкции периметр слива увеличен путем замены сливных труб сегментообразными отверстиями, ограниченными перегородками 7; это уменьшает вспенивание и брызгообразование при переливе жидкости.

В тарелках с туннельными колпачками (рис. 345) колпачки 1 представляют собой стальные штампованные пластины полукруглого сечения с гребенчатыми краями; каждый колпачок установлен при помощи двух уравнительных шпилек 3 горизонтально над желобом 2. Жидкость сливается через переливной порог 4 в сегментный карман 5, а затем через три переливные трубки 6—в приемный сегментный карман следующей тарелки. Здесь образуется гидравлический затвор, и поднимающийся по колонне газ (пар) не может проходить на тарелку, лежащую выше, минуя колпачки. Ток жидкости на тарелках имеет направление по диаметру.

* На тарелках такого типа можно легко установить определенную высоту слоя жидкости и разместить в горизонтальной плоскости колпачки, а следовательно, создать благоприятные условия для равномерного распределения газа (пара).

|

Рис. 344. Колпачковая тарелка с диаметральным переливом жидкости: 1—диск; 2—Опорный лист; 3— приемный порог; 4—колпачки; 5—переливней порог; €—сменная гребенка; 7—перегородка. |

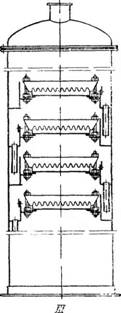

Ректификационные тарельчатые колонны с круглыми (капсуль - ными) и туннельными колпачками, предназначенные для работы под

Атмосферным давлением, нормализованы (рис. 346) и имеют диаметры

1000, 1200, 1400, 1600, 1800, 2200, 2600 и 3000 мм. Эти колонны

J по а * изготовляются из углеродистой ста-

\________________ ли. Разделение химически активных

FjT.Fc........... ■■■■1--------- ЇГ^-'І смесей производят] в колоннах из

| [jijUpE - - - -' в кислотоупорных сталей, высококрем-

То J нистого чугуна и других химически

|

|

|

|

|

Рис. 346. Внутреннее устройство ректификационных Колоті: |

|

/—колоииа с круглыми (капсульиыми) колпачками и радиальным переливом жидкости; II—колоииа с; круглыми (капсульными) колпачками и диаметральным переливом жидкости; III—колонна с туннельными колпачками. |

| ; стойких* материалов.

Рис. 345л Колпачковая тарелка с туннельными колпачками: ^—колпачки; 2—Желоб; 3—Шпильки; 4—Переливной порог; 5—сегментный карман; 6—Переливные трубки»

На рис. 347 показаны некоторые распространенные конструкции колпачков. Штампованный капсульний колпачок (рис. 347, I) состоит из патрубка 2, который развальцован в отверстии тарелки, и соединительной

Разборные стальные колпачки другой конструкции (рис. 347, II) укрепляют при помощи болта и скобки. На рис. 347, III изображен также туннельный стальной колпачок.

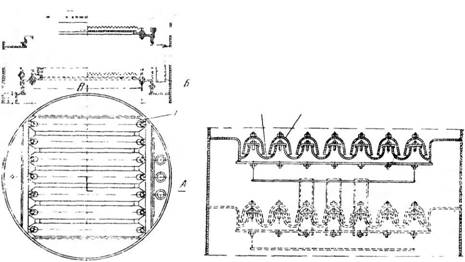

Колонны с ситчатыми тарелками. Колонны с колпачковыми тарелками работают хорошо, однако они значительно сложнее и дороже других диффузионных аппаратов, а кроме того, обладают существенным недостатком: при ремонте такой колонны или при переходе на работу с другой жидкостью весьма трудно освободить тарелки от слоя жидкости на них. В этом отношении гораздо проще по устройству колонны с ситчатыми тарелками.

Колонны этого типа (рис. 348) состоят из вертикального цилиндрического корпуса 1 с горизонтальными тарелками 2, в которых равномерно по всей поверхности просверлено значительное число мелких отверстий. Для слива жидкости и регулирования ее уровня на тарелке служат переливные трубки 3. Нижние концы трубок погружены в стаканы 4, находящиеся на лежащих ниже тарелках, и образуют гидравлические затворы.

Газ (пар) проходит в отверстия тарелки (см. схему на рис. 349) и распределяется в жидкости в виде мелких струек; лишь на некотором расстоянии от дна тарелки образуется слой пены и брызг—основная область массообмена и теплообмена на тарелке.

В определенном диапазоне нагрузок ситчатые тарелки обладают большей эффективностью, чем колпачковые. Однако допустимые нагрузки по жидкости и пару для ситчатых колонн относительно невелики. При слишком малой скорости газа (пара), —0,1 місек, жидкость просачивается через отверстия тарелки и в связи с этим резко уменьшается к. п. д. тарелки.

Давление и скорость газа (пара), проходящего через отверстия тарелки, должны быть достаточными для того, чтобы преодолеть давление слоя жидкости на тарелке и предотвратить стекание жидкости через отверстия.

|

Планки 4, приваренной в верхней части патрубка. К планке присоединен болт 5. Стальной колпачок толщиной 3 мм устанавливают на болт и закрепляют на требуемой высоте второй гайкой. |

|

Рис. 347. Стальные колпачки: /-тарелка; 2—паровой патрубок; 3—колпачок; 4—поперечная планка; 5—болт; 6—скоба; 7—шпилька. |

Протекание жидкости через отверстия ситчатых тарелок возрастает с увеличением диаметра тарелки и при отклонении от строго горизонталь-

ного положения. Поэтому диаметр и число отверстий следует подбирать такими, чтобы жидкость удерживалась на тарелках и не увлекалась механически паром. Обычно принимают диаметр отверстий ситчатых тарелок 0,8—3 мм.

Ситчатые колонны эффективно работают только при определенных скоростях ректификации, и регулирование режима их работы затруднительно. Кроме того, ситчатые тарелки должны быть установлены строго в горизонтальной плоскости, так как иначе, как уже указывалось, газ (пар) будет проходить через часть отверстий, не соприкасаясь с жидкостью.

Ситчатые тарелки уступают колпач - ковым по допустимому верхнему пределу нагрузки; при значительных нагрузках потеря напора в них больше, чем в кол - пачковых.

В случае внезапного прекращения поступления газа (пара) или значительного снижения его давления тарелки ситча - той колонны полностью опоражниваются

. J-Ю m & fe ^ (si ® ^

Nap

Рис. 349. Схема работы ситчатой тарелки.

От жидкости, и для достижения заданного режима процесса требуется вновь пустить колонну.

Очистка, промывка и ремонт ситчатых тарелок производятся относительно удобно и легко.

Чувствительность к колебаниям нагрузки, а также загрязнениям и осадкам, которые быстро забивают отверстия тарелки, ограничивают область использования ситчатых колонн; их применяют главным образом для ректификации спирта и жидкого воздуха (кислородные установки).

Для повышения эффективности ситчатых тарелок (как и колпачковых) увеличивают длительность контакта между жидкостью и газом (паром). На рис. 350 изображена схема одной из современных конструкций ситчатых колонн, в которой длительный контакт достигается принудительным круговым движением жидкости на тарелке при одинаковом направлении ее движения на всех тарелках колонны.

|

Рис. 348. Схема устройства ситча - той колонны: /—корпус; 2—Ситчатая тарелка; 3—переливная трубка; 4—стакан. |

Колонны с провальными тарелками. За последние годы в химической технологии для осуществления контакта между газом (паром) и жидкостью находят применение колонны с ситчатыми провальными

{дырчатыми) тарелками без специальных переливных устройств. По сравнению с другими конструкциями эти колонны отличаются высокой производительностью, более низкой стоимостью изготовления и монтажа, сравнительно небольшим сопротивлением и др.

Отличительной особенностью тарелок в этих колоннах является то, что газ (пар) и жидкость проходят в них противотоком через одни и те же отверстия или щели, в результате чего на тарелке образуется дисперсная система, состояние которой зависит от ряда факторов: линейной скорости газа (пара), геометрических размеров тарелки, физических свойств фаз и др.

|

Рис. 350. Схема ситчатой колонны с принудительным круговым движением жидкости на тарелке. |

Исследования работы колонн с провальными тарелками показали, что при некотором определенном гидродинамическом режиме они имеют максимальную эффективность. Такой гидродинамический режим мы называем оптималь - н ы м.

|

(3—113) |

Диаметр колонны, работающей на оптимальном режиме, может быть определен в зависимости от скорости газа (пара), которая для оптимального режима устанавливается из следующего уравнения:

У =\0е-*х

Здесь:

|

|

|

0,16 |

|

XL Уж |

Іжв.^св.

|

1 L \ 4 G |

|

Тг Уж |

|

|

В приведенных уравнениях:

Е—основание натуральных логарифмов; . w—скорость газа (пара) в сечении колонны в м/сек-, с1ЭКВм—эквивалентный диаметр щели или отверстия тарелки в м\ FCB.—свободное сечение тарелки в м2/м2\ Уг—удельный вес газа (пара) в кгс/м3-, Тж—удельный вес жидкости в кгс/м3-,

[Аж—ВЯЗКОСТЬ ЖИДКОСТИ В СП-,

|

(3-114) |

J-ь—вязкость воды при 20°С в сп; L—весовая скорость жидкости в кгс/м2-час\ G—весовая скорость газа в кгс/м2-час. Высота пены на тарелке определяется уравнением

^п = ■ Fr0*2

Где Fr—критерий Фруда.

|

(3—115) |

Расстояние Н между тарелками может быть определено как:

Н = /zn -J- H М

Где H для непенящихся жидкостей равно 0,08—0,1 м.

Сопротивление провальной тарелки ДРХ складывается из трех величин:

ЛРТ = ЛРС. Т + АРП + АРП. Н. (3-116)

Где ДРс. т—сопротивление сухой тарелки; ДРП—сопротивление столба пены; ДРП. Н—потеря давления на преодоление поверхностного натяжения жидкости.

Сопротивление сухой тарелки можно определить из уравнения

|

|

Л —F 4-С - I________ —

|

W2yr |

|

Кгс/м2 (3—116а) |

|

2 G |

Vі 1 z) ^ - р •

|

|

Где <;—коэффициент сопротивления при внезапном расширении; 8—толщина тарелки в м; Re—критерий Рейнольдса для газа (пара); Л=4000 FJ (/—ширина щели или диаметр отверстия в м). Сопротивление столба пены на тарелке определяется по уравнению

Дрп=0,43Л„ТЖ (-£-)*» {trtrrT™ *«"* Р-116б>

Где jj-r—вязкость газа (пара) в сп.

Потеря давления на преодоление поверхностного натяжения жидкости определяется по уравнению

ЛРп. н=-#- (3-1 16в)

"экв.

Где 5—поверхностное натяжение жидкости в кгс/м.