АППАРАТЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

Конструкция центрифуг

Классификация центрифуг. По величине фактора разделения центрифуги можно условно разделить на две группы: нормальные центрифуги (/Ср<3000) и сверхцентрифуги (/Ср>3000).

Нормальные центрифуги применяют главным образом для разделения различных суспензий (исключая суспензии с весьма малой концентрацией твердой фазы) и штучных материалов.. Сверхцентрифуги служат для разделения эмульсий и тонких суспензий.

По назначению центрифуги разделяются на три основные группы: фильтрующие, отстойные и сепарирующие (разделяющие).

Фильтрующие центрифуги имеют дырчатые барабаны, которые часто покрывают изнутри тканью или другой фильтрующей перегородкой. Центрифуги этого типа служат для разделения суспензий с кристаллической или зернистой твердой фазой, а также для обезвоживания штучных и твердых материалов.

Отстойные центрифуги со сплошным барабаном (без отверстий) применяют для разделения плохо фильтрующихся суспензий и осветления суспензий с небольшим содержанием твердой фазы.

Сепарирующие центрифуги также имеют сплошной барабан; их применяют для разделения эмульсий и концентрирования суспензий.

Важным признаком типа центрифуг является способ выгрузки из них осадка; выгрузка производится вручную, при помощи ножей или скребков, шнеков и поршней, движущихся возвратно-поступательно (пульсирующих), а также под действием силы тяжести и центробежной силы.

Центрифуги различают также по устройству опор (стоячие и подвесные) и по расположению оси (горизонтальные, наклонные и вертикальные).

В зависимости от организации процесса центрифуги делят на периодически и непрерывно действующие

Периодически действующие центрифуги. Работа центрифуги периодического действия складывается в основном из следующих периодов:

1) пуск центрифуги в ход и наполнение барабана;

2) вращение барабана с постоянной скоростью и разделение неоднородной смеси;

3) торможение и разгрузка барабана.

Наполнение барабана производят либо после того, как незаполненный барабан приобретает некоторую скорость вращения, меньшую рабочей, либо при полной скорости вращения. В некоторых случаях барабан загружают до пуска центрифуги в ход. Осадок удаляют после остановки машины или при вращении барабана с пониженной скоростью.

Во многих химических производствах после проведения основного процесса центрифугирования производят промывку осадка и отжим промывных вод путем повторного пуска барабана на рабочее число оборотов; иногда этот процесс сопровождается вымыванием (экстрагированием) тех или иных компонентов исходной смеси.

В центрифугах периодического действия используется барабан с отверстиями или сплошной.

Барабан заключен в кожух, который служит сборником отделенной жидкости и одновременно защитным ограждением в случае разрыва барабана. Барабан приводится во вращение через ременную передачу или непосредственно от электродвигателя (иногда гидравлического привода).

Жидкость под действием центробежной силы проталкивается через стенку дырчатого барабана (или переливается через край сплошного барабана), собирается в кожухе и удаляется в трубопровод.

Для получения осадков с минимальным содержанием влаги применяют дырчатые барабаны, при помощи которых достигается конечная влажность осадка в среднем 1-^-5% (в случае весьма измельченной твердой фазы—до 40%). При использовании сплошных барабанов в осадке остается значительно больше влаги (до 70% и более).

На внутренних стенках дырчатых барабанов закрепляют металлические сита или фильтрующие ткани. Чтобы повысить эффективность разделения, в сплошных барабанах устанавливают кольцевые вставки, чем уменьшается скорость жидкости у стенок и улучшается осаждение твердых частиц.

Периодически действующие центрифуги изготовляют главным образом с вертикальным валом. Выгрузка материала из них может быть верхней или нижней. Нижняя выгрузка более удобна, но также требует затраты тяжелого физического труда. Для облегчения выгрузки центрифуги иногда снабжают легко управляемым скребком (так называемой механической лопатой) или выполняют саморазгружающимися.

|

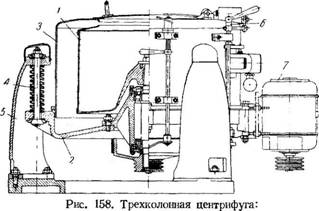

1—барабан; 2—станина; S—кожух; 4—вертикальная тяга; 5—колонка; 6—тормоз; 7—электродвигатель. |

В стоячих центрифугах с вертикальным валом и жесткой опорой при неравномерном распределении обрабатываемого материала возникают сильные и небезопасные колебания барабана. Поэтому в современных конструкциях центрифуг используются эластичные опоры (резиновые буферы, спиральные стальные пружины), а подпятник вала монтируется в сферической втулке.

К числу наиболее распространенных периодически действующих центрифуг относятся центрифуги, подвешенные на трех колонках (трехколонные), и подвесные центрифуги с верхней опорой.

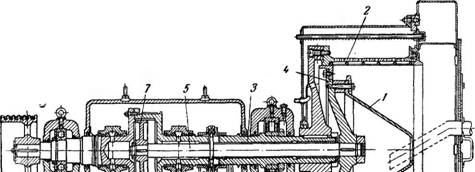

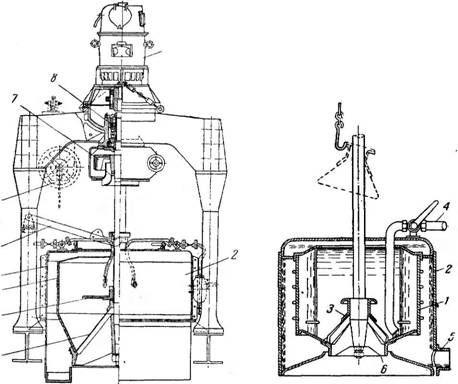

Трехколонные центрифуги. В трехколонной центрифуге (рис. 158) для смягчения вибраций барабана 1 и разгрузки подпятника станина 2 с укрепленным на ней кожухом 3, барабаном и приводом подвешена при помощи вертикальных тяг 4 с шаровыми головками на трех расположенных под углом 120° колонках 5. Электродвигатель 7 смонтирован на кронштейне станины (как показано на рис. 158) или непосредственно в корпусе привода под барабаном. Барабан центрифуги приводится во вращение через клиноременную передачу.

Центрифуга снабжена ручным тормозом 6, который может быть приведен в действие только после остановки электродвигателя.

На трехколонных центрифугах производят отделение жидкости от механических примесей и разделение средне - и грубодисперсных суспензий, требующих длительного центрифугирования.

Трехколонные центрифуги нормализованы и выпускаются с фильтрующими и сплошными барабанами диаметром 600, 800 и 1000 мм (емкость 45, 70, 140 л); наибольший фактор разделения в пределах 800—965. Центрифуги этого типа имеют электродвигатель в корпусе и выпускаются с фильтрующими барабанами диаметром 1200 и 1500 мм; они менее быстроходны и предельный фактор разделения для них равен 430—615.

Трехколонные центрифуги отличаются незначительной высотой и хорошей устойчивостью, но изготовляются главным образом с верхней выгрузкой.

Как уже отмечалось, в условиях производства более целесообразна нижняя выгрузка материала из центрифуги. Поэтому в химической промышленности более распространены подвесные центрифуги.

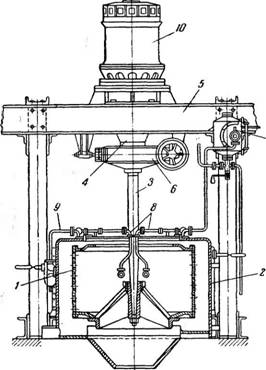

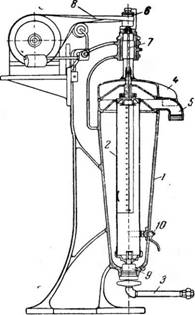

Подвесные центрифуги. В подвесной центрифуге (рис. 159) вал 3 вращается на шариковых подшипниках, заключенных в стакан 4, который укреплен на каркасе 5. Для надежного самоцентрирования машины в ряде конструкций стакан выполнен с шаровой опорой и иногда снабжен резиновым буфером.

Ступица вала соединена с днищем барабана 1 при помощи спиц, между которыми происходит выгрузка осадка. Кольцевое отверстие днища барабана при обработке некоторых продуктов закрывают на время работы съемным запорным конусом (на рисунке не показан). Для того чтобы распределить загружаемый материал более равномерно, часто его загружают в центрифугу при замедленном вращении барабана. Центрифуга имеет барабан фильтрующего типа, приводимый в действие непосредственно от электродвигателя 10 или через передачу (в других конструкциях центрифуг этого типа). Обслуживается машина вручную; для ее остановки пользуются тормозом 6.

Подвесные центрифуги иногда снабжают форсункой для промывки осадка жидкостью, подаваемой из специального мерного бачка, а также паровыми форсунками для пропаривания осадка.

Предельное значение фактора разделения для подвесных центрифуг с барабаном диаметром 1000 и 1200 мм составляет соответственно 1180 и 615.

|

Рис. 159. Подвесная центрифуга: Барабан; 2—кожух; 3—вал; 4—стакан; 5—каркас; 6—тормоз; 7—бачок для промывной воды; 8—трубки для промыв - Ь. ной воды; 9—трубки для пара; 10—электродвигатель. |

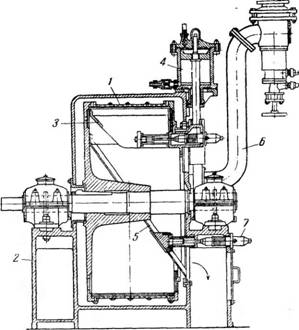

У саморазгружающихся подвесных центрифуг (рис. 160) нижняя часть барабана имеет коническую форму, причем угол наклона ее стенок больше угла естественного откоса получаемого осадка. Благодаря этому

осадок сползает из барабана после остановки машины. Загрузку центрифуги производят при замедленном вращении барабана 1. Обрабатываемый материал подается на распределительный диск 3. Разгрузочное отверстие закрывается запорным конусом 4. Диск и конус закреплены на муфте, передвигаемой вдоль оси вала при помощи рычага 5 и ручной лебедки.

Подвесные центрифуги предназначены для разделения суспензий,, требующих центрифугирования за короткий цикл; саморазгружающиеся подвесные центрифуги пригодны для отделения осадков с углом внутреннего трения, меньшим 65°. На них отделяют осадки, частицы которых, не должны повреждаться при выгрузке из машины.

Подвесные центрифуги, служащие для разделения мелкодисперсных суспензий, изготовляют со сплошным барабаном без отверстий

(рис. 161). При вращении барабана твердые взвешенные частицы под действием центробежной силы оседают на его стенках, а жидкость через верх барабана переливается в про- ' странство между барабаном и

|

|

Рис. 160. Саморазгружающаяся подвесная центрифуга:

/—барабан; 2—кожух; 3—распределительный диск; 4—запорный конус; 5—рычаг для подъема диска и конуса; 6—подъемное устройство для рычага; 7—тормоз; 8—стакан; ®—электродвигатель.

РисЛбІ. Барабан отстойной подвесной центрифуги'-

/—глухой барабан; 2—кожух; 3—запорный коиус; 4—труба для ввода суспензии; 5—патрубок для отвода жидкости; б—канал для удаления осадка.

|

|

Стенками кожуха 2 и удаляется в трубопровод. По мере накопления осадка центрифугу останавливают и разгружают через нижнее отверстие барабана.

Центрифуги, разгрузка которых происходит вручную или под действием силы тяжести, приходится останавливать для выгрузки осадка, что связано с непроизводительными затратами времени и энергии. Этот недостаток устранен в центрифугах с автоматическим наполнением барабана и удалением осадка на полном ходу машины.

Автоматические центрифуги. В автоматических центрифугах все операции полного цикла центрифугирования, в том числе загрузка материала, промывка, пропаривание и выгрузка осадка, выполняются автоматически.

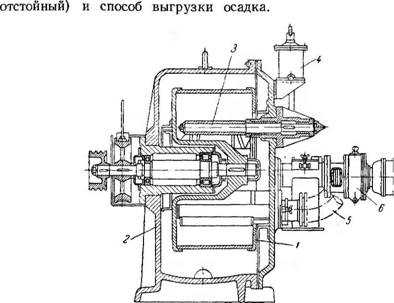

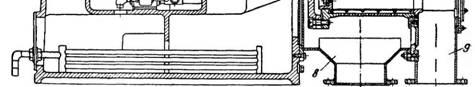

В современных горизонтальных автоматических центрифугах (рис. 162) материал загружается в барабан 1 через трубу 6 и равномерно распределяется в нем. При полном числе оборотов барабана осадок после отделения жидкости снимается также на полном ходу ножом 3 или скребком, который срезает осадок и направляет его в желоб 5 или на транспортер. Нож управляется при помощи гидравлического цилиндра 4\ с ножом сблокирован пневматический молоток 7, который ударяет по желобу 5 для облегчения выгрузки осадка.

Последовательность и продолжительность отдельных элементов полного цикла центрифугирования регулируются электрогидравлическим автоматом, который состоит из масляного насоса, редуктора и гидравлических цилиндров, управляемых сервомотором.

Автоматические центрифуги выпускают с дырчатым или сплошным барабаном. Центрифуги с дырчатым (фильтрующим) барабаном предназначены для разделения средне - и грубодисперсных суспензий, зернистых, кристаллических и коротко - волокнистых материалов, измельчение осадка которых при выгрузке допустимо. Центрифуги со сплошным (отстойным) барабаном применяют для выделения твердого вещества из труднофильтруе - мых суспензий средней дисперсности.

Коренные подшипники автоматических центрифуг расположены или по обе стороны барабана (рис. 162), или непосредственно в станине у цен - ра тяжести вращающейся системы (рис. 163).

Центрифуги с консольным барабаном (по рис. 163) обладают большой устойчивостью к эксцентричным нагрузкам, загрузка их ускоряется, а осадок получается с меньшей конечной влажностью; производительность машины повышается вследствие увеличения ширины барабана (при наличии двусторонней опоры для уменьшения прогиба вала уменьшают ширину барабана и этим сокращают расстояние между подшипниками).

|

Рис. 162. Горизонтальная автоматическая центрифуга: /—барабан; 2—станина; 3— нож для съема осадка; 4—гидравлический цилиндр; 5—желоб; 6—трубопровод; 7—пневматический молоток. |

По ГОСТ автоматические центрифуги (с двусторонней опорой вала) имеют барабаны диаметром 800, 1200, 1800 мм', предельный фактор разделения равен соответственно 1300, 810 и 520.

Непрерывно действующие центрифуги. Большое распространение получили центрифуги, в которых процесс осуществляется непрерывно.

Наиболее важными признаками различия типов непрерывно действующих центрифуг являются устройство барабана (фильтрующий или

|

Рис. 163. Горизонтальная автоматическая центрифуга: /—барабан; 2—кожух; 3—нож для съема осадка; 4—гидравлический цилиндр; 5—трубопровод для подачи суспензии; 6— шнековое выгрузочное устройство. |

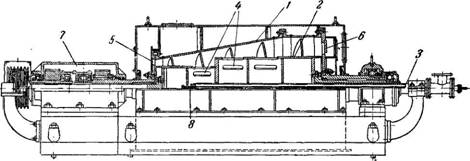

В центрифуге фильтрующего типа с непрерывной выгрузкой осадка пульсирующим поршнем (рис. 164) суспензия подается в узкую часть вращающегося конуса 1. С постепенно возрастающей скоростью она течет по внутренней поверхности конуса вниз и попадает на стенки вращающегося ситчатого барабана 2, укрепленного на горизонтальном полом валу 3. Фильтрат проходит через стенки в кожух 8, а на сите барабана остается слой осадка. Осадок непрерывно проталкивается к выходу при помощи специального поршня-толкателя 4, который вращается вместе с барабаном и совершает по 12—16 возвратно-поступательных ходов в м чуту. Перемена направления хода толкателя производится автоматически масляным сервомотором. Шестеренчатый насос 6, приводимый в движение сервомотором через золотниковое устройство, подает масло поочередно в камеры, находящиеся слева и справа от диска 7. За каждый ход толкателя осадок перемещается приблизительно на 40—50 мм. По пути к выходу осадок может быть промыт водой, поступающей по специальной трубе. В центрифугах с устройством для промывки осадка кожух 8 разделен на две секции, через одну из которых отводится промывная вода. Промытый и отжатый осадок удаляется через патрубок 9. Нижняя часть станины центрифуги является ванной для масла.

Барабан приводится во вращение от электродвигателя через клино - ременную передачу.

К недостаткам этой конструкции следует отнести интенсивный износ сита барабана у приемного конуса, возможность прохождения через сито мелких частиц, что вызывает необходимость повторной обработки отжатой жидкости, а также большой расход энергии на продви жение осадка.

Центрифуги фильтрующего типа с непрерывной выгрузкой осадка пульсирующими поршнями применяют для разделения грубодисперсных, легко теряющих влагу суспензий, особенно в тех случаях, когда нежелательно повреждение частиц осадка при выгрузке.

|

|

|

Рис. 164. Непрерывно действующая центрифуга с выгрузкой осадка пульсирующим поршнем: /—конус; 2— ситчатый барабан; 3— горизонтальный полый вал; 4—поршень-толкатель; 5—вал; б—шестеренчатый насос; 7—диск; 8—кожух; 3—патрубок. для отвода осадка. |

Эти центрифуги имеют барабан диаметром до 1200 мм. Предельное значение фактора разделения невелико, при диаметре барабана 800 и 1200 мм оно составляет соответственно 645 и 615.

|

Рис. 165. Непрерывно действующая центрифуга со шнековой выгрузкой осадка: /—наружный глухой барабан; 2—ьнутренний барабан-шнек; 3—трубопровод для подачи суспензии; 4—отверстия для прохода суспензии из внутреннего барабана в наружный; 5—окна для выгрузки осадка; б—сливные окна; 7—редуктор; 8—трубки для промывной воды. |

Непрерывно действующие центрифуги со шнековой выгрузкой осадка изготовляют главным образом отстойного типа (рис. 165).

Центрифуга имеет два барабана: наружный глухой барабан состоящий из цилиндрической и конической частей, и внутренний барабан 2, представляющий собой полый шнек и предназначенный для выгрузки осадка. Барабан вращается на двух полых цапфах» к которым крепится торцовыми стенками. Суспензия подается по трубопроводу 3, находящемуся внутри правой цапфы, и через отверстия 4 посупает из внутреннего барабана-шнека в наружный барабан 1.

Жидкость попадает в пространство между шнеком и барабтаном 1, на внутренней поверхности которого под действием центробежной силы происходит осаждение твердых частиц.

Шнековый барабан вращается с некоторым отставанием от наружного барабана (число оборотов на 1—2% меньше). Вследствие этого он перемещает осадок по направлению к левой торцовой крышке наружного барабана, в которой имеются окна 5 для выгрузки осадка. Жидкость движется в противоположную сторону и удаляется через сливные окна 6,

|

Рис. 166. Непрерывно действующая центрифуга с вертикальным коническим барабаном и тормозящим шнеком: /—конический барабан; 2—шнек; 3—кожух; 4—патрубок для удаления осадка; 5—трубопровод для отвода фильтрата. |

Расположенные в правой торцовой крышке барабана. Съемными заслонками на этих окнах можно регулировать уровень жидкости внутри барабана и, следовательно, величину заполненного объема барабана, называемого зоной отстаивания. На свободной от жидкости поверхности барабана (зоне осушки) осадок дополнительно обезвоживается, причем перед осушкой он может быть промыт.

Наружный барабан вращается от электродвигателя через кл, рно - ременную передачу, а шнек—от наружного барабана через дифференциальный редуктор.

Центрифуга этого типа может быть использована также в качестве классификатора для разделения твердых частиц по их размерам или по удельному весу. На ней можно разделять частицы значительно меньшего размера, чем на гидравлических классификаторах.

Как было указано выше, непрерывная выгрузка осадка из центрифуги может быть осуществлена и под действием центробежной силы.

Разгрузка под действием центробежной силы применена в центрифуге с вертикальным коническим барабаном и тормозящим шнеком (рис. 166). Суспензия подается сверху и отбрасывается на внутреннюю поверхность конического барабана 1 с отверстиями. Жидкость проходит через стенки барабана и удаляется в трубопровод 5. На поверхности барабана образуется слой осадка, толщина которого к широкому концу конуса постепенно уменьшается. Осадок имеет угол трения меньший, чем наклон стенок конуса, и поэтому движется по образующей барабана. С целью увеличения продолжительности обезвоживания движение осадка

тормозится шнеком 2, который вращается медленней барабана. Необходимая разность скоростей вращения барабана и шнека достигается при помощи зубчатого редуктора.

Осадок постепенно передвигается к разгрузочному концу барабана и через патрубок 4 выгружается на транспортер.

Центрифуги такой конфигурации применяют для обезвоживания крупнозернистых материалов—угля, песка, руды и т. п.

Сверхцентрифуги. Для разделения эмульсий и тонких суспензий с низкой концентрацией твердой фазы, а также для осветления последних применяют центрифуги с большим числом оборотов, которые называются сверхцентрифугами.

Центробежное ускорение возрастает прямо пропорционально радиусу и квадрату числа оборотов барабана, а напряжение в стенках последнего увеличивается пропорционально квадрату его радиуса и ква-

|

|

|

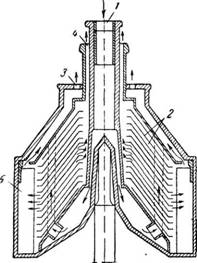

Рис. 168. Схема 'барабана тарельчатого сепаратора: /_труба для подачи эмульсии; 2—тарелки; 3— Отверстие для отвода тяжелой жидкости; 4— Кольцевой канал для отвода легкой жид Кости; 5—ребра. |

|

* |

|

|

|

7 Б Рис 167. Схема барабана жидкостного сепаратора: |

/—корпус; 2—коническая крышка; 3—накидная гайка; 4—коническая тарелка (а—трубка; б—перегородка; в—воронка); 5—вал; б—отверстие для выхода тяжелой жидкости; 7—отверстия для выхода легкой жидкости.

|

|

Драту числа оборотов Для лучшего отстаивания жидкости желательно удлинить ее путь в центрифуге.

Таким образом, для лучшего разделения (или осветления) необходимо увеличить число оборотов, уменьшить диаметр и увеличить длину барабана.

На основе этого созданы разные конструкции сверхцентрифуг, которые отличаются друг от друга главным образом устройством барабана и числом оборотов.

Различают два основных вида сверхцентрифуг:

1) жидкостные сепараторы с барабаном небольшой высоты, работающие при 5000—10 ООО об/мин.;

2) трубчатые сверхцентрифуги с трубчатым барабаном, работающие при 14 000—45 000 об/мин.

Жидкостные сепараторы. Схема сепаратора изображена на рис. 167. Барабан сепаратора состоит из цилиндрического корпуса/и конической крышки 2, соединенных накидной гайкой 3. Внутри

17 А Г. Касаткин.

Барабана размещена коническая тарелка 4. Последняя представляет собой трубку а, на наружной поверхности которой имеются радиальные перегородки б и воронка в. Эмульсия поступает по трубе а и движется по пути, показанному стрелками. Под действием центробежной силы более тяжелая жидкость образует слой у стенки барабана, проходит по кольцевому зазору между ним и воронкой в, после чего удаляется через отверстие 6. Более легкая жидкость движется ближе к центру барабана и удаляется через отверстие 7.

Разделение суспензий ведется до момента заполнения осадком почти всего объема барабана, после чего центрифугу останавливают, барабан

Разбирают и очищают от осадка.

Для очистки загрязненных тонких суспензий, например масел, лаков и др., часто применяют многокамерные сепараторы с несколькими концентрическими перегородками, образующими ряд полостей, через которые последовательно (в противоположных направлениях) протекает очищаемая жидкость.

Существенным улучшением конструкции сепарато-. ров явилось разделение потока жидкости в барабане на ряд тонких слоев при по - помощи нескольких конусообразных перегородок (тарелок).

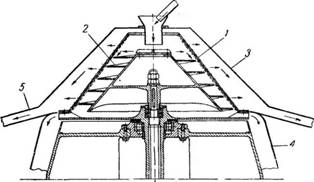

В тарельчатых сепараторах (рис. 168) масса жидкости разделяется на слои без увеличения скорости, вследствие чего эффективность разделения возрастаете Эмульсия подается по центральной трубе 1 в нижнюю часть барабана, откуда через отверстия в тарелках 2 распределяется тонкими слоями между ними. Более тяжелая жидкость скользит по перегородке вниз, собирается у периферии барабана и отводится через отверстия 3. Легкая жидкость, наоборот, поднимается по перегородкам вверх к центру и выливается через кольцевой канал 4.

Отверстия в тарелках располагаются ориентировочно по поверхности раздела тяжелой и легкой фракции. Для того чтобы жидкость не отставала от вращающегося барабана, последний снабжают ребрами 5, а тарелки—выступами; одновременно выступы фиксируют расстояние между тарелками.

|

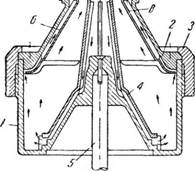

/—корпус; 2—барабан; 3—червячная передача; 4—вертикальный вал-веретено; 5—тарелки; б—приемник молока; 7—регулирующий пвплавок; 8—сбврник сливок; 9—патрубок для отвода сливвк; 10—сбврник обезжиренного молока; И—пат - рубвк для отвода обезжиренного мвлока. |

В некоторых конструкциях сепараторов применяются глухие тарелки; жидкость подводится к периферии тарелок и движется тонкими слоями к центральной трубе, у которой отбираются раздельно тяжелая и легкая фракции.

Примером сепараторов тарельчатого типа могут служить широко распространенные молочные сепараторы.

Один из таких сепараторов изображен на рис. 169. В чугунном корпусе 1 установлен барабан 2, который приводится во вращение при помощи червячной передачи 3 через муфту и веретено 4. На барабан надеты тарелки 5, имеющие ряд отверстий и утолщений. Жидкость (молоко) поступает для разделения через приемник 6; подача молока в сепаратор регулируется поплавком 7.

Жидкость большего удельного веса (сливки) собирается в сборнике 10 и удаляется через патрубок 11, а более легкая (обезжиренное молоко) собирается в сборнике 8 и удаляется через патрубок 9.

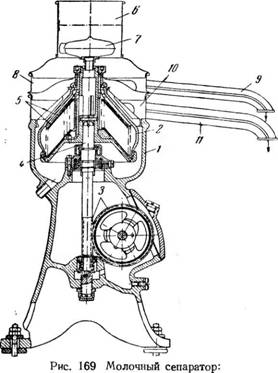

Трубчатые сверхцентрифуги. Как было указано выше, сверхцентрифуги работают с числом оборотов до 45 ООО в минуту. Благодаря этому ускорение центробежных сил в них выражается величиной, превосходящей в 12 ООО— 51^000 раз ускорение силы тяжести.

В трубчатой сверхцентрифуге (рис. 170) жидкость поступает в трубчатый барабан (ротор) 2 через трубку 3. Внутри барабана имеется вставка с несколькими радиальными лопастями, которые препятствуют отставанию жидкости от вращающегося барабана. По мере движения вдоль барабана жидкость разделяется на слои по удельному весу ее составных частей; при этом из жидкости отделяются твердые частицы, находившиеся в ней во взвешенном состоянии.

Легкая фракция выходит через патрубок 4, а более тяжелая—через патрубок 5.

Сверхцентрифуги изготовляют с осветляющим или разделяющим барабаном. Барабаны обоих типов имеют в верхней части отверстия для отвода осветленной жидкости или более легкой жидкости (в случае разделения жидкостей). В разделяющем барабане установлена сменная кольцевая диафрагма для регулирования уровня тяжелой жидкости, а в его крышке просверлено отверстие для отвода более тяжелой жидкости.

Весьма ответственной деталью является приводная головка 6, на которой подвешен ротор сверхцентрифуги. Приводная головка эластично соединяется с гибким валом (веретеном) 7. Ротор приводится во вращение через ременную передачу 8 от электродвигателя, делающего 3000 об/мин. Для достижения устойчивости нижней части ротора и восприятия радиальных толчков служит направляющий подшипник 9. Центрифуга снабжена тормозом 10.

|

Рис. 170. Сверхцентрифуга: Станина; 2—барабан; 3—трубка для подачи жидкости; 4—патрубок для вывода легкой жидкости; 5—патрубок для вывода тяжелой жидкости; 5—приводная головка; 7—гибкий вал (веретено); 8—ременная передача с натяжным роликом; Р—направляющий подшипник; 10—тормоз. |

При наличии в обрабатываемой жидкости твердых примесей, отлагающихся на внутренней поверхности барабана, центрифугу приходится периодически останавливать для очистки. Однако сверхцентрифуга может нормально работать при образовании довольно толстого слоя осадка в барабане.

В сверхцентрифугах удобно обрабатывать жидкости, требующие герметизации аппаратуры, а также проводить процесс при практически постоянной температуре (повышенной или пониженной), так как поверхность теплообмена у сверхцентрифуги незначительна.

По сравнению с тарельчатыми сепараторами трубчатые сверхцентрифуги отличаются компактностью, простотой конструкции и удобством эксплуатации. Однако для удаления высокодисперсных твердых примесей из суспензий, вследствие уноса твердых частиц при турбулентном движении жидкости через барабан центрифуги, производительность сверхцентрифуги может оказаться ниже, чем тарельчатого сепаратора.

При выборе сверхцентрифуг следует учитывать концентрацию твердой фазы в разделяемой суспензии, а также способность суспензии разделяться, которая характеризуется скоростью осаждения частиц дисперсной фазы под действием силы тяжести.

Точные расчетные методы определения применимости сверхцентрифуг для того или иного случая разделения не разработаны, и выбор сверхцентрифуг производится главным образом путем предварительной экспериментальной проверки свойств суспензий и процесса ее разделения. Методы выбора сверхцентрифуг описаны в специальной литературе.