СЛОИСТЫЕ ПЛАСТИКИ НА ОСНОВЕ АМИНОСМОЛ

Слоистые пластики на основе аминосмол — это конструкционные материалы, получаемые прессованием бумаги и ткани, пропитанных аминосмолами. Эти слои в слоистых пластиках играют такую же роль, как наполнитель в пресс-материалах.

Производство бумажных слоистых пластиков началось в начале XX века. Сначала выпускались только пластики на основе фенолоформальдегидных смол, применяемые в электротехнической промышленности. В настоящее время производство слоистых пластиков является основным видом потребления бумаги промышленностью пластмасс. Необходимо, чтобы бумажная промышленность расширила ассортимент бумаг с учетом потребностей производства слоистых пластиков 13. ' ;

Впервые бесцветные смолы на основе карбамида применили при производстве декоративных слоистых пластиков в 30-х годах. Это явилось импульсом к усовершенствованию техники производства, а также привело к разработке технологии получения текстурных бумажных основ. В 1935 г. на рынке появилась мелами - новая смола, использованная английской фирмой «Formica Ltd.» для производства известных во всем мире слоистых пластиков формайка45. После второй мировой войны наряду с этими слоистыми пластиками широкое применение нашли тонкие декоративные слоистые пластики на основе меламиноформальдегидных смол, напрессованные на плиты из древесного сырья, главным образом на древесностружечные. Например, в 1963 г. мировое производство слоистых декоративных пластиков оценивалось в 100 млн. м2, из них 48 млн. м2 приходилось на Европу, 38 — на Северную Америку, 11 — на Азию3. Производство декоративных слоистых пластиков в ФРГ составило 12 млн. м2 общей стоимостью 150 млн. марок, т. е. около 3 долларов за 1 м2. Общее производство декоративных слоистых пластиков и облицованных древесностружечных плит в странах общего рынка составило в 1963 г. 45 млн. м2, из которых 80% приходилось на декоративные слоистые пластики47.

В настоящее время производятся два основных вида слоистых пластиков на основе аминосмол:

Декоративные слоистые пластики исключительно на бумажной основе с фенолоформальдегидным связующим;

Технические — на основе из стекло - или асбестоволокна с мела - миноформальдегидным связующим. Производство декоративных слоистых пластиков в несколько раз превышает производство технических слоистых пластиков.

СЫРЬЕ ДЛЯ ПОЛУЧЕНИЯ СЛОИСТЫХ ПЛАСТИКОВ Смолы

Сначала для производства декоративных слоистых пластиков использовались карбамидные смолы. Затем появились меламиновые смолы, которые почти полностью вытеснили карбамидные. Смешанные меламинокарбамидные смолы применяются только для специальных целей, например для пропитки лицевых слоев или в производстве слоистых пластиков с повышенной прозрачностью (коэффициент преломления меламинокарбамидной смолы составляет 1,60, а меламиновой — 1,65).

Технология получения слоистых пластиков на основе мелами- ноформальдегидной смолы более проста. Однако у таких смол много недостатков, затрудняющих их применение. Раствор обычной меламиновой смолы, полученной путем конденсации меламина с формалином в щелочной среде при мольном соотношении 1:2— 1 :3, имеет ограниченную стойкость и должен быть использован тотчас после приготовления. Из-за этого его нельзя перевозить на большие расстояния и лучше всего производить на месте, где изготавливаются слоистые пластики. Способ получения этих смол аналогичен способу получения смол для пресс-материалов. Немоди - фицированные меламиновые смолы поставляют обычно в виде сухого порошка, который перед употреблением следует растворить в воде.

Эти смолы должны быть низковязкими, чтобы их растворами было легко пропитывать бумагу и получать слоистые пластики с однородной поверхностью, не содержащей окклюдированного воздуха. Существует определенная оптимальная концентрация смолы, тем большая, чем меньше вязкость смолы. Смолы должны быть достаточно стабильными, их вязкость не должна увеличиваться слишком быстро.

Изделия, полученные из этих смол, должны иметь хороший внешний вид, обладать блеском, высокой твердостью, водостойкостью, достаточной эластичностью и стойкостью к старению.

Меламиновая смола в слоистом пластике не распределяется в бумаге-наполнителе так равномерно, как в пресс-материале, полученном измельчением смолы с целлюлозой. На поверхности, которая должна быть по возможности гладкой, находится обычно довольно толстый слой меламиновой смолы. Он должен выдерживать механические и термические напряжения, которые не может

Скомпенсировать наполнитель. Эти напряжения могут вызвать образование трещин даже спустя продолжительное время. В слоистых пластиках с неорганическими'наполнителями (например, со стеклянным волокном) трещины могут возникнуть тотчас после прессования. Дополнительным фактором, увеличивающим усадку и напряжения, является довольно продолжительное (несколько десятков минут) действие повышенной температуры при прессовании слоистых пластиков.

Немодифицированные меламиноформальдегидные смолы из-за недостаточной эластичности мало пригодны для получения слоистых пластиков, а для последующего формования при низком давлении вообще непригодны.

Стабильность меламиновой смолы можно улучшить, проводя конденсацию при оптимальном значении pH; установив при дюмощи буферов такое pH готовой смолы (9—10), при котором поликонден* сация протекает наиболее медленно; блокировав реакцисденосиособ - ные группы смолы; проводя дегидратацию.

Реакционноспособные группы смолы лучше всего блокировать спиртом:

—ШСНгОН+ЯОН —► — ГШСНгОЯ+НгО

Лучшие результаты по сравнению с этерификацией смолы во время синтеза дает разбавление готовой смолы спиртом, обычно этиловым.

Сушка жидкой смолы в сушилке является радикальным способом увеличения ее жизнеспособности (как минимум до 6—12 месяцев). Процессы конденсации в сухих смолах протекают очень медленно.

Для увеличения эластичности меламиновых смол их следует соответствующим образом модифицировать: или введением между, остатками меламина эластичных цепочек, например углеводородных, или добавлением нейтрального пластификатора. Пластификаторы долкны хорошо совмещаться с меламиновой смолой. Готовая смола с пластификатором должна растворяться в воде или хотя бы в водном растворе спирта. Обзор способов модификации и пластификации смол для слоистых пластиков приводит Вирп - ша55. Способы пластификации аминосмол описаны в гл. IV.

Меламиновые смолы можно модифицировать как низкомолекулярными соединениями, так термопластичными смолами и высокомолекулярными полимерами. Модификация низкомолекулярными соединениями позволяет получать смолы с меньшей вязкостью. Низкомолекулярные соединения могут быть применены как модификаторы, увеличивающие эластичность смолы, и как пластификаторы, увеличивающие ее текучесть (а следовательно, снижающие давление прессования). Для модификации меламиновых смол применяются монокарбаминаты 10-42-53 и толуолсульфами - ды и>37'зб-44. Последние используются особенно широко благодаря их гидрофобности (близкой к гидрофобности меламина) й способности хорошо совмещаться с меламиновой смолой. Модифицированные этими соединениями смолы стабильны и эластичны. В качестве пластификаторов применяются также сульфонамидофор - мальдегидные смолы18. Модифицированная ими меламиновая смола после отверждения имеет более низкую температуру размягчения и применяется для формования слоистых пластиков.

Добавка этил - или пропилкарбамината улучшает текучесть и эластичность меламиновой смолы, дает возможность высушивать ее до меньшего содержания влаги, что облегчает достижение оптимальной стабильности размеров53. Улучшения блеска пластика и снижения давления прессования можно достигнуть путем модификации смолы солью сульфаминовой кислоты25. Лучший блеск в соединении со стойкостью к истиранию достигается при модификации циклическими этиленмочевинами48. Дикарбаминаты, например бутиловый, уменьшают вязкость и увеличивают стабильность и эластичность смолы, улучшают блеск, уменьшают абсорбцию воды и способствуют сохранению стабильности размеров слоистых пластиков и.

Модификация меламиновых смол соединениями, содержащими гидроксильные группы, например полиэтиленгликолями5, может также дать хорошие результаты. Непосредственная модификация смолы полиэтилен - или полипропиленгликолем 27.-34 ухудшает, однако, внешний вид пластиков и снижает их водостойкость. Для предотвращения этого можно использовать смолу, предварительно модифицированную большим количеством модификатора24. Мела^ миновые смолы, модифицированные полигликолями, имеют склонность к переходу в пастообразное состояние. Такая паста становится текучей при нагревании и остается какое-то время жидкой.

Слоистые пластики на основе меламиноформальдегидных смол, модифицированных ацетогуа нам ином (~5%), имеют лучшую текучесть и лучше пропитывают целлюлозу30. При использовании для модификации полимерных соединений можно добиться значительного улучшения эластичности, однако вязкость таких модифицированных меламиновых смол обычно больше, чем немодифици - рованных.

Смолы для технических слоистых пластиков должны иметь адгезию к стеклянному волокну и особенно хорошую эластичность. Такие смолы имеют отличные диэлектрические свойства.

Меламиноформальдегидные смолы, модифицированные ацетоном, имеют большую стабильность, хорошую адгезию к стеклу, термостойки и эластичны. Слоистые пластики на их основе отличаются высокой прочностью 21> 22> 23>42. Модификация меламиновой смолы фурфуролом и фурфуриловым спиртом позволяет. получить слоистые пластики на основе стеклянного волокна с повышенными термостойкостью и механической прочностью56. Высокой адгезией к стеклу характеризуются смолы, модифицированные полиамидами. Чтобы получить по возможности лучшие диэлектрические свойства, используются меламиновые смолы с такой высокой степенью поликонденсации, какая только возможна при сохранении текучести смолы, достаточной для формования слоистого пластика.

Из других аминосмол применяются также бензогуанамино - вые — для производства слоистых пластиков со специфическими свойствами, феноломеламиновые — для производства технических слоистых пластиков и анилинофенольные. Бензогуанаминовые смолы относительно нестабильны, поэтому их этерифицируют метанолом. Этерифицированная смола отверждается медленно, имеет отличную текучесть и незначительную расчетную усадку. Раствор такой смолы стабилен более двух месяцев. При добавлении катализаторов продолжительность отверждения можно сократить до 5 мин при 130°С, причем охлаждение слоистого пластика перед изъятием из пресса не обязательно. Слоистые пластики на основе бензогуанаминовой смолы эластичны, имеют хороший блеск и химически стойки20. Их ценным свойством является стойкость в отношении пятен, например кофейных54.

Аминосмолы, применяемые для производства слоистых пластиков, выпускаются порошкообразными и жидкими. Порошкообразные смолы содержат 0,5—3% влаги и из-за гигроскопичности (чтобы избежать образования комков) должны храниться в герметически. закрытых упаковках. Их насыпная плотность равна 0,7 г/см3. Эти смолы перед применением растворяют в воде с температурой 20—60°С или в смеси вода — этанол. Водно-спиртовые растворы стабильны в течение 5 оуток, однако использование спирта повышает стоимость смол. Вязкость раствора смолы в спирте больше, чем в воде,, и это ухудшает пропитку бумаги4.

Жидкие смолы содержат 50—60% сухого вещества. Вязкость 50%-ного раствора равна 12—18 с на стакане Форда 4, ее плотность 1,2 г/см3. Стабильность немодифицированных смол ограничивается несколькими суткам^ модифицированных — несколькими месяцами. Чтобы, улучшить пропитку бумаги, к раствору смолы добавляют поверхностно-активные вещества.

Производятся смолы медленно, средне - и быстроотверждаю- щиеся. Первые два типа применяют для декоративных слоистых пластиков с фенольным связующим, а два остальных — для облицовки древесностружечных плит. Для облицовки древесностружечных плит производятся специальные смолы с большой текучестью, которыми можно покрывать плиты при довольно низком давлении (10—14 кгс/см2). Выпускаются также сильно пластифицированные смолы, добавка которых в количестве 10—20%' к обычным меламиновым смолам значительно улучшает их текучесть41. Для снижения температуры отверждения таких смол к ним добавляют катализаторы.

Скорость отверждения смол для слоистых пластиков определяет:

Время желатинизации твердой смолы при 150 “С}

Время, протекающее до момента помутнения 50%-ного раствора смолы при 100 °С;

Время, протекающее до момента желатинизации 50%-ного раствора смолы при 100°С.

Основой называются материалы, производимые в виде полос или листов, которые после покрытия или пропитки смолой прессуются под давлением и при повышенной температуре, в результате чего образуется слоистый пластик со свойствами существенно отличающимися от свойств основы. Обычно в качестве основы, применяют бумагу или ткань; они должны удовлетворять определенным требованиям.

Основы для декоративных слоистых пластиков

В качестве основы в декоративных слоистых пластиках приме- ня*ется только бумага, так как опыты по получению декоративных слоистых пластиков из хлопчатобумажных тканей не дали хороших результатов 9.

Чаще всего декоративные слоистые пластики на основе амино- смол производятся в виде плит, состоящих из двух основных слоев — декоративного слоя и основы. Для создания декоративных поверхностей применяют главным образом два типа бумаги — декоративную и лицевую (оверлей). Оба типа характеризуются высокой впитываемостью и сохранением хорошей прочности во влажном состоянии, составляющей свыше 40% прочности в сухом виде. Этому способствует добавление к бумаге во время ее производства незначительного количества карбамидных или меламиновых смол или полиамидов (водостойкая бумага)26. Кроме того, в ряде случаев применяют бумагу-экран и компенсирующую бумагу.

Декоративная бумага в слоистом пластике выполняет две основные задачи: закрывает темную основу и придает изделию привлекательный вид благодаря собственной окраске или рисунку. В качестве декоративной бумаги применяется бумага отбеленная, сильно наполненная и намокаемая, обладающая большой укрывающей способностью. Эта бумага или окрашивается в массе, или покрывается рисунком с одной стороны. Для удешевления пропитки бумаги, а также для ускорения укладки плит из листов бумаги во время прессования рекомендуется применять бум-агу, масса 1 м2 которой составляет 150—210 г.

Высокую укрывистость придают бумаге белые пигменты — чаще всего двуокись титана. Двуокись титана (рутил) характеризуется и лучшей стойкостью к действию света. Бумаги с высокой укрывистостью26 должны содержать 22—25 вес. % ТЮг.

Для окрашивания бумаги в черный цвет применяют водные растворы смол и соответствующих нигразиновых красителей. Иногда бумагу окрашивают в массе черными сернистыми красителями во время ее производства. Эти красители дают устойчивую глубокую черную окраску слоистого пластика 26.

Рисунки на декоративной бумаге печатаются специальными типографскими красками, отличающимися большой стойкостью к действию света и тепла до 170 °С; краски нерастворимы в. смоле и нечувствительны к действию формальдегида. Печатные краски бывают двух типов — содержащие растворители и содержащие лаки на основе термореактивных смол43.

Лицевые бумаги применяются для защиты декоративного слоя и увеличения стойкости слоистого пластика к истиранию. Выпускается лицевая бумага с повышенной прозрачностью и впиты - ваемостью из смеси а-целлюлозы с рубленым вискозным волокном43. Лицевые бумаги — это намокаемые ненаполненные а-цел - люлозные бумаги, которые в слоистом пластике абсолютно прозрачны. Применение этих бумаг предотвращает,, отпечатки с декоративного слоя на прокладки пресса во время прессования.

С. экономической точки зрения наиболее выгодно применение лицевой бумаги с малой массой 1 м2, равной 25—50 г. В настоящее время полностью отказались от нанесения рисунка на лицевую бумагу и от напрессовки ее на бесцветную декоративную бумагу. Иногда лицевую бумагу окрашивают, пропитывая ее подкрашенной смолой, особенно в тех случаях, когда используют декоративную бумагу с рисунком, имитирующим древесину ценных пород.

Бумага-экран применяется для предотвращения проникновения связующего из внутреннего слоя слоистого пластика в декоративную бумагу. При облицовке древесностружечных плит она способствует выравниванию неровной поверхности этих плит. Это — натроновые бумаги или в случае многослойной декоративной бумаги — белые целлюлозные бумаги с массой 1 м2 80—150 г, содержащие 100—150% меламиновой смолы (от массы бумаги).

Компенсирующие бумаги напрессовывают на слоистый пластик снизу, чтобы компенсировать усадку пластика. Обычно это небеленые или беленые натроновые бумаги с массой 1 м2, равной 80— 150 г, содержащие 100—150% меламиновой, фенольной или мела - минокарбамидной смолы 19.

В качестве прокладок под декоративную или лицевую бумагу часто применяют металлические пленки; их собственно нельзя назвать основой, поскольку они не пропитаны смолой. Алюминиевая пленка должна отводить тепло от перегретых мест. Обычно применяют перфорированные пленки81.

Свойства, бумаги и методы оценки их качества. Ниже приве,- дены требования, которым должны удовлетворять декоративные и лицевые бумаги:

|

Масса 1м®............................................... |

90—120 |

16-50 |

|

Толщина, мм............................................ |

0,20 |

0,06—0,09 |

|

Разрывное усилие в продольном |

||

|

Направлении, кгс |

5,0 |

1,5 |

|

Во влажном состоянии • |

0,5 |

0,3 |

|

Впитываемость воды по Клемму, мм |

25—40 |

40 |

Для оценки прочности бумаги во влажном состоянии следует при измерении создать условия, воспроизводящие условия переработки, т. е. продлить указанное в стандарте время выдержки с 5с до 5 мин, поскольку продолжительность выдержки, в ванне составляет 20—60 с, а время, в течение которого полос-а бумаги остается мокрой, — несколько минут.

Важным свойством бумаг, применяемых для производства слоистых пластиков, является их впитываемость; она измеряется высотой столбика воды или смолы, впитываемой полоской бумаги, вертикально погруженной одним концом в жидкость. Кёниг17 установил, что в случае декоративной бумаги массой 150—160 г/м2 и высотой впитывания воды, равной 35 мм, впитываемость 50%-ного водного раствора меламиновой смолы составляет 7 мм, а 50%-ного раствора, состоящего из 80 вес. ч. воды и 20 вес. ч. этанола, —- 5 мм.

Величина pH бумаги влияет на свойства слоистых пластиков. Аминосмолы особенно чувствительны к действию кислой среды, поэтому pH водной вытяжки бумаги не должно быть ниже 6. Щелочная бумага также не годится, так кай удлиняет продолжительность отверждения смолы во время прессования.

Основы для технических слоистых пластиков

В качестве основы для технических слоистых пластиков из ами - носмол применяют маты из стеклянной или асбестовой ткани. Обычно используют легкую стеклянную ткань с полотняным переплетением, причем для верхнего слоя слоистого пластика берется ткань с атласным переплетением. Чтобы обеспечить хорошие диэлектрические свойства и высокую химическую стойкость слоистых пластиков, рекомендуется применять бесщелочное стеклянное волокно. Перед получением ткани стеклянное волокно необходимо аппретировать, а перед пропиткой ткани смолой аппреты должны быть удалены. Это осуществляется непрерывным способом: выжиганием ткани до полного удаления аппретов или в стиральных машинах с помощью растворителей или детергентов81.

Поскольку поверхность стекла не содержит химически активных групп, целесообразно наносить на готовую стеклянную ткань промежуточный слой, облегчающий соединение стекла со смолой. Такие аппреты, например винилсилоксан, винилтрихлорсилан, с успехом применяемые при пропитке полиэфирными смолами, не дают хороших результатов в случае меламиновых смол51. Хорошую

адгезию, однако при ухудшении диэлектрических свойств, дает применение промежуточного слоя из поливинилового спирта. Мелами - новая смола часто наносится и непосредственно на стеклянную ткань.

Асбестрвые ткани прядутся и ткутся из асбестового волокна, полученного из сырого асбеста путем измельчения и очистки. Для увеличения прочности ткани и облегчения процесса ткачества применяются добавки из органического волокна, например хлопка или бумажной целлюлозы. Иногда для производства слоистых пластиков применяется войлок или асбестовая бумага также с добавкой целлюлозного волокна31. Пропитать асбестовое волокно смолой труднее, чем целлюлозное.

ПРОПИТКА ОСНОВЫ

Пропитку основы можно проводить тремя методами. Важнейшим является так называемый мокрый метод, который будет рассмотрен

Пропитку основы можно проводить тремя методами. Важнейшим является так называемый мокрый метод, который будет рассмотрен

|

|

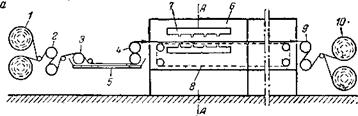

Рис. VII 1. Схема горизонтальной машины.

А —схема всего устройства:

/ — рулоны бумаги на разматывающих валках;

2 —тянущие валки; 3—увлажняющие валки; 4 —отжимающие валки; 5 —пропиточная ванна с двойным дном; 5 —туннельная сушилка; 7 — сопло для горячего воздуха; в —несущий транспортер с поперечными рейками; 9 —охлаждающие тянущие валки; /0 —бумага на намоточных валках, б —разрез сушилки (сеченне Л —Л):

/ — каналы сушилки; 2 —поддув воздуха через щелевое сопло; 3—лента основы; 4 —рейкн на несу; 'цей цепи; 5 —поддув воздуха; 6 — нагреватели - 7 — трубопровод для горячего воздуха.

Особо. Реже применяется пропитка жидкими смолами, не содержащими растворителей, благодаря чему пропитанную основу не надо сушить. Этот метод применяется в случае эпоксидных и ненасыщенных полиэфирных смол, но он непригоден для аминосмол, которые всегда содержат растворитель. Третий метод состоит в производстве ленты основы, обычно бумажной, с одновременным осаждением на ней смолы. Можно применять также водные взвеси или эмульсии смол. Этот метод применяется очень редко.

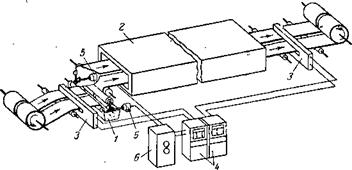

Пропитка и высушивание основы по мокрому методу происходит в установках непрерывного действия, в которых лента основы проходит через пропиточную ванну с раствором смолы, а потом через сушильную камеру туннельного типа с определенной регулируемой скоростью. Эти установки применяются для пропитки всех типов основ как бумажных, так и текстильных. При производстве слоистых пластиков на основе аминосмол применяются горизонтальные (рис. VII. I) и вертикальные (рис. VII. 2) пропиточные машины. Пропиточные машины состоят из следующих основных частей: размоточного устройства, пропиточной ванны, сушильной камеры и намоточного устройства. Разница между горизонтальной и вертикальной пропиточными машинами состоит в способе прохождения пропитанной основы через сушилку: в горизонтальной машине она проходит через длинную туннельную сушилку, а в вертикальной — через высокую башенную сушилку. Башенная сушилка больше пригодна для тканевых основ. Применение сдвоенного размоточного устройства обеспечивает замену рулонов бумаги без остановки машины.

|

Рис. VII. 2. Схема вертикальной пропиточной машины: |

|

I—рулоны бумаги на валках; 2— тянущие валки; 3 — увлажняющие валкн; 4—печатающие валкн; 5— пропиточная ванна с двойным дном; — башенная сушилка; ? —источники ' инфракрасных лучей; 8— направляющие валкн; 9 — обогреватели паровые или водяные; -/0 — охлаждающие тянущие валкн; // — наматывающее уст* ройство с рулонами бумаги. |

Чтобы облегчить пропитку, основу часто подсушивают перед

Чтобы облегчить пропитку, основу часто подсушивают перед

Погружением в ванну со смолой, обычно с помощью инфракрасных облучателей.

Пропиточная ванна имеет широкое плоское двойное дно, масляную или глицериновую обогревательную рубашку с размещенным внутри водяным или паровым змеевиком. Обогрев ванны дает возможность дополнительно регулировать вязкость смолы.

Для высококачественной пропитки необходимо, чтобы вязкость и концентрация смолы, а также влажность и впитываемость бумаги были постоянными, скорость перемещения ленты, ширина щели и давление на отжимных валках — оптимальными. Необходимо также применять устройства, обеспечивающие поддержание постоянного уровня смолы в пропиточной ванне. Продолжительность пребывания ленты в ванне в зависимости от длины ванны и скорости перемещения ткани составляет 20—60 с, а концентрация смолы в растворе 19 — обычно 45—55%.

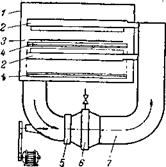

Описано29 устройство для автоматического контроля и регулировки содержания смолы в пропитанной бумаге, Это устройство

Имеет механизм, регулирующии расстояние между отжимными валками в зависимости от показании двух соединенных с этим механизмом приборов, непрерывно измеряющих массу 1 м2 бумаги; один из них помещен между размоточным устройством и пропиточной ванной, другой — за сушильной камерой. Эти приборы измеряют интенсивность пучка лучей, проходящего через основу, — интенсивность уменьшается пропорционально увеличению массы 1 м2 бумаги (рис. VII. 3).

Во время сушки основы выпаривается вода и удаляются летучие фракции, одновременно возрастает прочность основы (особенно бумажной) и происходит дальнейшая конденсация смолы. Параметры сушки должны быть такими, чтобы основа, выходящая из

|

Рис. VII. 3. Устройство для автоматического контроля и регулирования содержания смолы в пропитанной бумаге: I — пропиточная ванна; 2 — туннельная сушилка; 3 — измерители излучения; 4 — регистратор; 5 —автомат для установки печатающего валка; 6 — контрольная Таблица. |

Сушилки, содержала точно установленное количество влаги (обычно 4—6% при сушке в течение 10 мин при 160 °С) и чтобы смола достигла требуемой степени поликонденсации.

Для быстрого упрочнения бумаги следует начало зоны сушки разместить по возможности ближе к пропиточной ванне. В современных установках в передней части сушильной камеры применяется интенсивный инфракрасный обогрев, что вызывает сильное испарение воды без перегрева ткани выше 100 °С и излишнего отверждения смолы.

В начале башенной сушилки находятся инфракрасные излучатели с максимумом излучения в области 2—3 мкм, причем их расстояние от полотна основы можно регулировать. В следующей части башни имеются водяные или паровые нагреватели с регулируемой температурой для нагревания воздуха. Дополнительную подачу воздуха обеспечивает размещенное на верху башни всасывающее устройство. Высота башенной сушилки 8—12 м, а суммарная длина пути, который проходит основа, 25—30 м.

Туннельная сушилка разделена на несколько камер с независимой системой обогрева и подачи воздуха. Сопло нагнетает воздух навстречу направлению движения полотна. В последней камере полотно основы охлаждается холодным воздухом или на барабанах, охлаждаемых водой. Длина туннельной сушилки 25—40 м. В туннельной сушилке полотно высушиваемой основы поддерживают рейки транспортера. Скорость перемещения бумажного полотна равна 5—25 м/мин в зависимости от количества наносимой смолы. Скорость перемещения в случае необходимости можно изменять. Из сушилки охлажденное полотно переходит на намоточные валки, диаметр которых должен быть больше, чем размоточных валков. Иногда после выхода из сушилки бумажное полотно режется на листы соответствующего размера. Для этой цели служит устройство, действующее по принципу гильотинного ножа, или ротационные ножи.

Существует49 лабораторное оборудование для пропитки бумаги смолой и сушки. С его помощь#) разрабатывают режимы пропитки и сушки перед внедрением их в промышленность.

Количество смолы должно составлять 40—50% для декоративной бумаги, 65—70% —для лицевой и 35—40% —для стеклянной ткани. Кроме того, пропитанная основа должна удовлетворять определенным требованиям, касающимся содержания летучих фракций, текучести и жизнеспособйости.

Содержание летучих фракций устанавливается путем определения потери массы образца во время сушки при 160 °С в течение 7 или 10 мин. Для оценки содержания летучих фракций можио использовать также определение прочности при растяжении или электрического сопротивления. Содержание летучих фракции в пропитанной основе 19 должно находиться в пределах. 4—7%. Пересушенная бумага хрупка и плохо прессуется; бумага излишне влажная может склеиваться при хранении. Пропитанные слои бумаги следует хранить в сухих помещениях с 40—45%-ной относительной влажностью при 20+ 5°С.

Текучесть основы является главным фактором, определяющим поведение ее во время прессования слоистого пластика. Существует много методов определения текучести. Чаще всего несколько дисков пропитанной бумаги диаметром 40—50 мм накладывают друг на друга и прессуют между двумя металлическими плитками при давлении, температуре и времени, близких к условиям прессования слоистых пластиков в промышленности. После прессования удаляют заусенцы и определяют массу диска. Сравнив потерю массы с массой образца перед прессованием, получают значение текучести. Текучесть зависит от степени высушивания, степени поликонденсации смолы, количества смолы в основе, массы 1 м2 и свойств основы26. Текучесть определяется по истечении нескольких суток после высушивания полотна основы, когда уже устанавливается равновесие с влагой воздуха, Она должна составлять19 1— 10 вес.%.

Жизнеспособность пропитанной »бумажной основы зависит прежде всего от pH. Поэтому оценку жизнеспособности проводят, измеряя pH водной вытяжки из бумажной основы, причем для ускорения старения образец нагревают в течение нескольких суток при 60 °С; pH водной вытяжки должно быть в пределах 5—8.

ПРЕССОВАНИЕ СЛОИСТЫХ ПЛАСТИКОВ

Слоистые пластики на основе аминосмол прессуют в виде плит на этажных гидравлических прессах высокого давления. Полки обогреваются паром, иногда — электричеством; применяется также нагрев в поле высокой частоты. Давление прессования составляет 70—120 кгс/см2 при прессовании слоистых пластиков на основе бумаги и аминосмол или с фенольным связующим, 35—50 кгс/см2— для пластиков из древесноволокнистых плит,;20—25 кгс/см2 — для основы из древесностружечных плит26. Чем больше давление прео сования,-тем выше прочность плит, меньше содержание летучих фракций и меньше усадка 1Э. Температура прессования карбамид - ных слоистых пластиков составляет 125—130 °С, меламиноформ- альдегидных — 140—145 °С. В любом случае она должна быть ниже 150 °С из-за опасности чрезмерного отверждения смолы19. Продолжительность прессования зависит от толщины плиты и числа плит, загружаемых между двумя полками пресса.

В большом количестве производятся декоративные слоистые пластики на основе аминосмол. Это плиты толщиной 1,3—4 мм с гладкой блестящей или матовой поверхностью пастельных тонов и с определенным рисунком. Обычно эти плиты состоят из фенольного среднего слоя, с одной или двух сторон покрытого слоем меламиноформальдегидного или меламинокарбамидного слоистого пластика. Перед прессованием в определенной очередности укладывается несколько слоев различной бумаги, прокладок и металлических плит, которые образуют пакет. Эти пакеты помещаются между полками пресса 50.

При получении декоративного слоистого пластика, известного под названием формайк6-19-26, применяется следующий способ расположения слоев. Сверху кладут один лист лицевой бумаги, пропитанной меламиновой смолой (применение карбамидных или карбамидомеламиновых смол ухудшает стойкость к истиранию и жесткость слоистых Пластиков). Этот слой необходим при применении декоративной бумаги с рисунком, но он может не применяться при прессовании одноцветных плит. Затем кладут один слой кроющей декоративной бумаги, пропитанной меламиновой смолой. Между лицевой бумагой и декоративной или под декоративную бумагу вкладывают тонкую алюминиевую пленку, покрытую с двух сторон тонким слоем клея. Эта пленка способствует равномерному распределению тепла от перегретых точек поверхности (например, при соприкосновении с горящей сигаретой). Под декоративную бумагу кладут листы бумаги, образующей основу. Это толстая небе-

Леная бумага массой 80—160 г/м2, содержащая 30—40% фенольной смолы. Количество листов этой бумаги зависит от толщины слоистого пластика, (например, при толщине 1,5 мм он должен иметь 8 слоев этой бумаги). При прессовании двухсторонних декоративных слоистых пластиков слой" декоративной лицевой бумаги кладут и снизу, однако чаще в целях удешевления для нижнего слоя применяется так называемая компенсирующая бумага, прр - питанная меламиновой или меламинокарбамидной смолой. Этот слой компенсирует усадку слоистого пластика, поскольку аминное покрытие дает большую усадку, чем фенольная основа. Схема расположения пакета представлена на рис. VII. 4.

TOC o "1-5" h z ![]() Пресс имеет обычно 12—20 полок, оптимальное число прессуемых плит слоистого пластика между каждой парой полок19 рав - J j

Пресс имеет обычно 12—20 полок, оптимальное число прессуемых плит слоистого пластика между каждой парой полок19 рав - J j

Но 8 при толщине 1,5 мм или 12 при тол - '

Щине Ц2 мм. ’

Прокладочные металлические листы изготавливают из специальной хромированной стали, хромоникелевого или латунного спла - ' Ряс. VII. 4. Способ уклад-

Ва. Они бывают полированные или с глад - ки пакета между полка-

„ г „ ми пресса:

Кои матовой поверхностью. Толщина листов,_пляты npJCB. ,_подкла.

Равна 1,5—3,5 мм. Прокладочные плиты дочные лиоты; а — полирован-

Требуют очень тщательного ухода, ПОСКОЛЬ - обре

Ку любой дефект переносится ПОТОМ Н& Прее - Щие слоистый пластик, суемую плиту слоистого пластика. Металлические листы следует смазывать, лучше всего силиконом или бензольным раствором стеарина, чтобы облегчить отслаивание пластика; нанесение слишком большого количества смазки приводит к появлению пятен на слоистом пластике. Матовые листы получают матированием обычных блестящих листов раствором карборундового порошка в масле или воде. С^днако такое матирование в соединении с последующей очисткой листов значительно удорожает их и, кроме того, вызывает уменьшение их жизнеспособности из-за Снятия защитного слоя смолы 19.

Для выравнивания давления по всей поверхности слоистого пластика и предотвращения его чрезмерного отверждения (особенно в непосредственной близости к горячему прессу) служат так называемые подкладочные листы, в качестве которых применяют листы целлюлозы, цинковые или алюминиевые листы, асбестовую ткань и даже резиновые плиты. Формат листа пропитанной основы меньше, чем формат прокладочных листов, и несколько больше, чем конечный формат слоистых плит.

Современные прессы для слоистых пластиков позволяют осуществить механизированную загрузку при помощи специального устройства, перемещающегося в горизонтальном или вертикальном направлении. Перед загрузкой прессы бывают холодными. или нагретыми до температуры несколько ниже 80 °С; дальнейший

нагрев происходит очень быстро после закрывания пресса. Очень важно постепенно, медленно увеличивать давление, ибо преждевременное повышение давления вызывает разрыв листов бумаги в результате быстрого расплавления смолы; наоборот, слишком медленное увеличение давления приводит к низкокачественному соединению отдельных слоев основы.

. Продолжительность прессования зависит от температуры, толщины отдельных пластин и их числа. При прессовании одного пакета толщиной 1,5—2 мм продолжительность прессования составляет 6—15 мин (это время включает и нагревание, и охлаждение). Нормальный цикл прессования состоит19 из нагревания — 20 мин, отверждения—45 мин и охлаждения — 20 мин.

Специальный метод прессования заключается в прессовании слоиСгых пластиков, которые не полностью отверждаются в прессе и применяются для последующего формования в горячем состоянии при нанесении на изогнутые поверхности. Продолжительность прессования таких слоистых пластиков несколько короче, и они прессуются при более низкой температуре19 — около 135 °С. Перед извлечением пакета из пресса его следует охладить под давлением до температуры ниже 100°С, чтобы предотвратить коробление и обеспечить хороший блеск.

Из-за применения двух различных смол — меламиновой и фенольной — декоративные слоистые пластики имеют склонность к короблению, особенно в условиях переменной влажности 38. Подсушка плит вызывает их искривление, а увлажнение — вторичное выпрямление. В связи с этим рекомендуется хранить декоративные слоистые пластики во влажных складских помещениях.

Муллот38 получил фенольные и меламиновые слоистые пластики и определил изменение их размеров и водопоглощение при 38°С и 92%-ной относительной влажности. Увеличение массы слоистых пластиков на основе меламиноформальдегидных смол продолжалось в течение 12 суток, а фенолоформальдегидных — всего 4 суток.

ПОЛУЧЕНИЕ ОБЛАГОРОЖЕННЫХ ДРЕВЕСНЫХ ПЛИТ

Специальной областью применения декоративной бумажной основы, пропитанной меламиновой смолой, является получение облагороженных древесных плит, прежде всего древесноволокнистых и древесностружечных, — так называемая облицовка плит28’52. При облицовке древесноволокнистых плит плотностью 0,9—1,1 г/смэ можно применять давление прессования 35—50 кгс/см2, что позволяет использовать немодифицированные меламиновые смолы. При получении облицованных древесностружечных плит плотностью 0,5—0,7 г/см3 давление прессования должно быть 10—20 кгс/см2 и поэтому неизбежно применение специальных меламиновых смол. Поверхность плит должна быть без пор — это достигается не только шлифованием плиты, но и применением довольно мелкой

Стружки. Влажность древесностружечных плит должна равняться 8±2%. На рис. VII. 5 показано влияние давления прессования на усадку типовых древесноволокнистых и древесностружечных плит. Непосредственное нанесение растворенной в воде меламиновой смолы, сушка и прессование без основы применяются иногда вместе со склеиванием плиты, т. е. на одном этапе прессования52. Количество наносимой смолы равно 150 г/м2.

|

Рис. VII. 5. Влияние давления прессования (при 145 °С) на усадку типовых древесноволокнистых и древесностружечных плит: / — древесноволокнистая плита (плотность 0,89г/смЗ); 2 — древесностру Жечная плнта (плотность 0,67 г смЗ). |

Анализ качества поверхности облицованных древесностружечных плит, включает следующие испытания:

Анализ качества поверхности облицованных древесностружечных плит, включает следующие испытания:

Испытание с помощью графитного карандаша — мягкий карандаш при вытирании мокрой щеточкой полностью стирается;

Испытание на образование трещин; плиту размером 250X250 мм выдерживают в течение 48 ч при 20 °С и 65%-ной относительной влажности, потом нагревают в течение 20 ч при 80 °С, охлаждают и через 24 ч проверяют визуально;

Определение степени отверждения поверхности; на 17 ч на поверхности оставляют слой водного раствора пикриновой кислоты, наблюдают за окрашиванием поверхности (в желтый цвет) и сравнивают с таблицей образцов; отсутствие окрашивания свидетельствует о переотверждении смолы 52.

ОТДЕЛКА СЛОИСТЫХ ПЛАСТИКОВ

Охлажденные листы слоистого пластика после отделения от подкладочных листов отпиливаются до установленных размеров дисковой пилой, а нижняя часть подвергается очистке (в частности, песком) для облегчения их склеивания. Эти операции должны быть выполнены так, чтобы декоративная поверхность плит не была повреждена. Применяются дисковые пилы из быстрорежущей стали 14 со следующими характеристиками:

|

Днаметр диска, мм............................... |

. 300-350 |

|

Толщина диска, мм............................. |

3-4 |

|

Угол расположения зубьев, град. |

. 5-8 |

|

Скорость вращения, об/мин. . . |

. 3000 |

|

Шаг зубьев, мм.................................... |

4 |

|

Угол среза, град.................................. |

30-40 |

Края слоистого пластика можно выравнять при помощи фрезы.

Декоративные прессованные слоистые пластики на основе древесноволокнистых или древесностружечных плит могут применяться как готовые конструкционные элементы, однако более часто

Производят тонкие слоистые декоративные плиты, которые потом соединяют с основой путем приклеивания, клепки или прикручивания винтами. Широко распространена продажа плит вместе с не - опреновым клеем и лентой для окаймления, что позволяет использовать их в домашних условиях, например для покрытия верхних плоскостей столов8-17. При промышленном производстве шероховатая нижняя поверхность слоистого пластика приклеивается к древесной основе без нагревания при помощи водостойких клеев, дающих прочный шов, например карбамидных, фенолоформальдегид - ных и эпоксидныхСклеенные плиты несколько часов находятся в зажимах под давлением 1,5 кгс/см2. Когда требуется большая водостойкость, рекомендуется применение фенольного или резорцинового клея с добавкой отвердителя8 или прессование в нагретых этажных прессах Для склеивания без зажимов можно использовать неопреновые клеи с добавкой отвердителей. Эти клеи наносятся зубчатым шпателем на обе склеиваемые поверхности. Неопреновые клеи обеспечивают достаточную прочность при соединении слоистого пластика с металлом.

Отделка краев шщт с наклеенным слоистым пластиком производится при помощи отходов из, декоративного слоистого пластика, деревянных реек или мягкого профилированного поливинилхлорида. Полоски слоистого пластика приклеиваются неопреновым клеем перед наклеиванием верхнего слоя. Применение деревянных реек очень трудоемкий процесс, проще монтировать рейки из профилированного ПВХ. Концы профилей соединяют пайкой медным паяльником, а с бояовои поверхностью плиты — неопреновым клеем.

Благодаря достаточно высокой' эластичности даже холодные тонкие декоративные слоистые пластики можно гнуть; чтобы избежать растрескивания поверхности, радиус кривизны должен быть не меньше 300 мм. Как уже было сказано выше, для формования изогнутых поверхностей применяют недоотвержденные слоистые пластики на основе модифицированных аминосмол, так называемые плиты для последующего формования. Они обычно менее прочны и менее стойки к действию воды, и это ограничивает их применение главным образом футеровкой стен, комнатной мебели и т. д.

Для последующего формования такую пЛиту нагревают в течение 50—70 с до 150—160 °С, лучше всего при помощи источников инфракрасного излучения, расположенных или со стороны декоративного слоя, или симметрично над и под плитой. Температура проверяется со стороны нижнего слоя с помощью красителей, изменяющих окраску при повышении температуры. Нагретую плиту помещают в формующий зажим и оставляют в нем до охлаждения. Возможно получение радиуса кривизны даже менее 20 мм 7>19.

Из-за переменной влажности стен и различия в коэффициентах линейного расширения стены и плит8-12 декоративные слоистые пластики на, стенах крепятся всегда при помощи подкладки или деревянных реек. В исключительных случаях и только на очень сухие стены слоистые пластики можно наклеивать непосредственно, однако лучше на древесностружечную или столярную плиту. Края плит заделывают тонкими рейками из легкого металла. Вместо подкладок из древесностружечных и столярных плит на больших поверхностях применяются плиты из пенополистирола, к которым пластики приклеивают неопреновым клеем 12.

СВОЙСТВА СЛОИСТЫХ ПЛАСТИКОВ

Многие свойства слоистых пластиков на основе аминосмол определяются теми же методами, что и свойства прессованных изделий. Это касается ударной вязкости, пределов прочности при растяжении, сжатии и изгибе, теплостойкости по Мартенсу и Вика, жаростойкости по Шрамму, диэлектрических свойств, степени отверждения, водостойкости и водопоглощения. Свойства слоистых пластиков приведены в табл. VII. 1. Кроме общих методов существует много методов, предназначенных только для оценки свойств слоистых пластиков, — они касаются прежде всего декоративных слоистых пластиков. Во многих странах (США, Англия, ФРГ, Италия) принят комплекс методов испытания и введенный в США — стандарт NEMA LD-1—1964. Стандарт касается декоративных слоистых пластиков на основе меламиноформальдегидных смол с фенольным связующим 9-99- 40. Различаются два типа пластиков — обычный и стойкий к огню сигареты, со слоем специальной металлической пленки, проводящей тепло. К этим пластикам предъявляются следующие требования:

Отсутствие видимых дефектов и повреждений; возможность резки и механической обработки без расслаивания и обламывания краев;

Хороший блеск или равномерная матовость всей поверхности. Испытание на истирание слоистого пластика состоит в сдирании поверхности наждачной бумагой соответствующей зернистости, закрепленной на вращающихся валиках. Слоистый пластик прижимается к наждачной бумаге под действием гири 500 гс. Показателем истиралия считается число оборотов, при котором происходит заметное стирание части печати или слоя краски. После окончания испытания образец взвешивают, потери массы не должны превышать 0,08 г на 100 оборотов, а скорость должна равняться 200 об/мин. Ниже приводятся результаты испытания на истирание декоративных слоистых пластиков на основе меламиноформальде - гидной смолы (содержание смолы в лицевой бумаге •~70%, в декоративной бумаге ~50%) в зависимости от массы 1 м2 лицевой бумаги: ,,

Масса 1 м2 лицевой бумаги, г.... ,Без лицевой 16—18 25 40—45

Бумаги

Число оборотов до сдирания декоративного слоя, , . , 80—100 300—350 450 500—700

|

Основа |

|||||

|

Показатели |

Бумага |

Хлопчатобумажная ткань |

Бумага или асбестовая ткань |

Стеклянная Ткань |

Стеклянный мат |

|

Очень хорошая |

|

Очень хорошая |

|

0,06—0,15 0,03—0,09 0,03—0,07 120—186 1—2 |

|

1,35—1,52 500—1300 2300—3200 1000—1800 0,7—1,33 1150—1250 0,5—2,4 110—120 100—130 8—16 7,5-8,6 7,3-8,3 6,2—8,0 |

|

Хорошая Очень хорошая Недостаточная Очень хорошая Недостаточная | Очень хорошая | Очень хорошая |

|

Достаточная |

|

Терь При 60 Гц при 103 Гц при 10е Гц Стойкость к дуге, с Водопоглощение за 24 ч при 20 °С (толщина 0,3 мм), % Химическая стойкость к слабым кислотам сильным кислотам слабым щелочам сильным щелочам органическим растворителям |

|

При Тангенс |

|

|||||

|

|

|

|||

|

|

||||

|

|||||

|

|||||

|

|||||

|

|

||||

|

|

||||

|

|||||

|

|||||

В стандарте №МА ЬО-1 —1964 приводятся также методики испытания стойкости к кипящей воде, свету, повышенной температуре, огню сигареты и химическим реагентам. Кипящую воду наливают на поверхность слоистого пластика, ставят на нее алюминиевый сосуд с кипящей водой и оставляют его до остывания на 20 мин. После этого на материале не должно быть никаких видимых изменений. Для испытания стойкости к высокой температуре на поверхность слоистого пластика на 20 мин ставят алюминиевый сосуд с парафиновым маслом, нагретым предварительно до 180 °С. Пластик должен выдержать испытание без всяких изменений.

Упрощенный метод испытания стойкости к горящей сигарете состоит в том, что тлеющую сигарету оставляют на поверхности слоистого пластика на 60 с. После промывки места соприкосновения плиты с сигаретой на ней не должно остаться никаких следов. Полное испытание состоит в воздействии на поверхность слоистого пластика в течение определенного времени нагревательного элемента из посеребренной медной проволоки, нагретой с точно установленной скоростью в течение 10 мин до 290 °С. На обычных слоистых пластиках не должны появляться никакие изменения в течение 110 с нагревания (при 260 °С), а на стойких слоистых пластиках— в течение 10 мин.

При испытании химической'стойкости реагент разливают на поверхности слоистого пластика, накрывают стеклом, чтобы предотвратить испарение, и наблюдают в течение 16 ч. Слоистый пластик должен быть абсолютно стойким к действию нефти, воды, низших спиртов, ацетона, тетрахлоруглерода, мыла и моющих средств, 10%-ного раствора аммиака, 10%-ного раствора лимонной кислоты, кофе и горчицы. Следующие жидкости могут вызвать небольшое, легко устраняемое загрязнение: чай, свекольный сок, красители. С отбеливающими хлорсодержащими веществами, перекисями, минеральными кислотами, едким натром, перманганатом калия и фруктовыми соками слоистые пластики не должны соприкасаться.

Ниже приведены свойства сотовых плит толщиной 50 мм с бумажной основой, пропитанных фенольной смолой и покрытых с двух сторон меламиновым декоративным слоистым пластиком:

TOC o "1-5" h z Кажущаяся плотность, кгс/м3.................................. 6,85

Напряжение при изгибе, кгс.................................... 200 *

Коэффициент теплопроводности, ккал/(м • ч • град) 0,093

* Такая нагрузка вызывает ломку плиты толщиной 25 мм и длиной 30 см во время изгиба до кривизны радиусом 80 см.

ПРИМЕНЕНИЕ СЛОИСТЫХ ПЛАСТИКОВ

Декоративные слоистые пластики не являются конструкционными материалами и чаще всего применяются для фанеровки мебели. Ими покрывают верхнюю плоскость столов (в кухнях гостиниц,

Ресторанах, 6 самолётах и прездах), школьные йарты и полкй 8 магазинах83.

Слоистые пластики на основе аминосмол нашли широкое применение и для облицовки стен в ресторанах, санаториях, самолетах, железнодорожных вагонах, автобусах.

Так называемые технические слоистые пластики — меламиновые бумажные слоистые пластики с фенольным связующим и меламиновые стеклопластики — применяются в электротехнических устройствах, работающих при низких частотах и больших напряжениях. Бумажные слоистые пластики с фенольным связующим применяются в электротехнике, так же как фенолоформальдегидные слоистые пластики, главным образом для работы в условиях, при которых возможно возникновение коротких замыканий в результате наличия блуждающих токов. Как и пресс-материалы, эти слоистые пластики характеризуются отличной стойкостью к электрической дуге и блуждающим токам. Стеклопластики дороже и применяются только там, где механическая прочность и теплостойкость бумажных слоистых пластиков недостаточны. Они используются для производства разделительных устройств, работающих при 120—150 °С.