ПРИМЕНЕНИЕ АМИНОСМОЛ В БУМАЖНОЙ, ТЕКСТИЛЬНОЙ И ДРУГИХ ОТРАСЛЯХ ПРОМЫШЛЕННОСТИ

Попытка применить аминосмолы во многих - отраслях промышленности в качестве облагораживающих' добавок бцла предпринята в первые годы появления их на рынке. С 1926 г. карбамидные смолы начали применяться в текстильной промышленности в качестве аппретов для хлопка и искусственного волокна. Более медленно внедрялись они в бумажную промышленность для производства водостойкой бумаги, так как это требовало разработки новых типов смол. Однако в годы войны спрос на водостойкую бумагу повысился, и эта область применения карбамидных смол значительно расширилась. Несколько позднее для этих же целей начали применять меламиновые смолы.

Аминосмолы, применяемые как облагораживающие добавки, должны удовлетворять ряду требований. Они должны хорошо растворяться в воде, так как большинство процессов в бумажной, текстильной и кожевенной промышленности проводят в водной среде. Применение этих смол не должно вызывать замены аппаратуры и изменения технологии. Кроме того, расходы на облагораживание смол должны быть минимальными.

Широкому применению аминосмол способствует их бесцветность и стойкость к действию света, а также полярность молекул, обусловливающая хорошую адгезию к целлюлозным и белковым (хлопок, шелк, шерсть, кожа и т. д.) материалам.

Большое значение имеет растворимость аминосмол в воде. Они полностью растворимы в воде только на начальной стадии процесса, потом происходит дальнейшая конденсация, и смолы переходят в нерастворимое состояние. Поэтому необходимо поддерживать такие условия, при которых степень поликонденсации была бы достаточно низкой (предполимеры). Другой путь увеличения растворимости — введение в молекулы, смолы гидрофильных групп.

В качестве облагораживающих добавок применяют также окси- йетильные соединения меламцна и карбамида, они не стабильны в водном растворе, так как реакции конденсации вызывают переход их в труднорастворимое состояние. Чтобы продлить период использования, следует хранить их в сухом состоянии в холодных помещениях или применять специальные методы получения, способствующие увеличению стабильности.

Стабильность оксиметильных соединений можно повысить путем частичной или полной блокировки оксиметильных групп. Для этого проводится этерификация спиртами в слабокислой среде; растворимые в воде смолы получаются при использовании метанола. Второй метод состоит в модификации аминосмол путем присоединения гидрофильных групп — анионных, катионных или нейтральных зэ.

К анионным карбамидным и меламиновым смолам относятся смолы, модифицированные сульфатом или сульфитом натрия, ронгалитом, гидросульфитом2. Например, присоединение сульфита ратрия происходит по реакции

—СО—N11—СН2ОН + ЙаНБО, —► —СО—ЫН—СН2—БО“ + Ыа+ + Н20

Известны также36 аммониёвые меламинокарбамидные смолы, модифицированные ЫаНБОз.

Катионные карбамидные смолы имеют дополнительный заряк вследствие присутствия в молекуле смолы сильноосновной аминогруппы в сочетании с кислотой, находящейся в реакционной смеси:

TOC o "1-5" h z I* I*

II II,

—С—N + НХ —> — С—Ы—Н + Х"

II II

• ^ ■Я'

Где И и I?' — водород или алкильные группы небольшого размера; НХ — кислота. • 4

Катионные меламиновые смолы производятся р виде так называемого кислого коллоида. В качестве модифицирующих соединений для карбамидных смол применяют полиалкиленполиамйны (триэтилентетрамин), гуанидин, дициандиамид, моно - и диэтанол - амин.

Неионные, растворимые в воде аминосмолы (как карбамидные, так и меламиновые) получаются при модификации многоатомными спиртами, такими, как моно - и диэтиленгликоль, глицерин и т. д.

Продукты со свойствами детергентов можно получить при одновременной модификации карбамидных смол кислым сульфитом (введение гидрофильных групп) и лауриновой кислотой (введение гидрофобных групп)5.

При выборе смол следует принять во внимание следующее:

1) меламиновые смолы в 2—3 раза дороже, чем карбамидные;

2) меламиновые смолы могут отверждаться при более высоких pH, чем карбамидные;

3) отверждённые меламиновые смолы более стойки к действию воды и химических реагентов;

4) катионные смолы после отверждения более стойки к действию воды, чем анионные, 4

ПРИМЕНЕНИЕ АМИНОСМОЛ В БУМАЖНОЙ ПРОМЫШЛЕННОСТИ

В бумажной промышленности аминосмолы применяются главным образом для производства водостойкой бумаги. Водостойкой считается такая бумага, которая после полного насыщения водой сохраняет не менее 20% прочности в сухом состоянии. Водостойкость определяется при измерении прочности при растяжении^сухой бумаги и бумаги, полностью насыщенной водой. Продолжительность насыщения может колебаться от нескольких минут до нескольких часов. На рис. IX. 1 показано изменение прочности обычной и водостойкой бумаги в зависимости от содержания воды п.

|

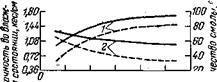

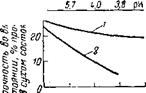

Рис. IX. 2., Влияние степени поликонденсации анионной карбамидной смолы на водостойкость бумаги (!) и количество смолы в ней (2) (количество смолы в пульпе 2,5%). |

|

50 § 20 §? *| _______________________ о =* Юо гоо зоо т 500 вщ/ 700 Вязкость Б °/о-ного V раствора смолы, сПз |

|

|

|

|

|

|

Водостойкость — необходимое свойство бумаги, применяемой для производства мешков, полотенец, карт, а также банкнот, этикеток и т. д.

В 1935 г. для облагораживания бумаги применяли водные растворы карбамидной смолы, отверждаемой потом при нагревании. В 1942 г. начали применять добавку кислого коллоида меламино - вой смолы к бумажной массе в ролле. Преимуществом этого метода является получение водостойкой бумаги без ухудшения остальных свойств (намокаемость, эластичность и т. п.). В настоящее время производство водостойкой бумаги в США составляет около 5% от общего количества производимой бумаги. Подобная ситуация существует и в других промышленно развитых странах.

Применяемые в бумажной промышленности аминосмолы должны удовлетворять следующим требованиям:

Хорошо растворяться в воде без выпадания в осадок; иметь хорошую адгезию к целлюлозе; молекулы смолы должны иметь определенные минимальные размеры. Смолы с очень низкой степенью поликонденсации не «притягиваются» в достаточной степени во-

Локном; а полученная с их использованием бумага имеет- низкую прочность во влажном СОСТОЯНИИ,3' 35' 38.

Молекулы целлюлозы в бумажной пульпе вследствие наличия определенного числа карбоксильных групп имеют отрицательный электрический заряд, благодаря которому молекулы аминосмол, находящиеся в растворе, притягиваются к волокну и оседают на нем. Немодифицированные, растворимые в воде карбамидные смолы, полученные при мольном соотношении формальдегида и карбамида выше 2:1, слабо притягиваются бумажной пульпой и применяются редко. В бумажной промышленности чаще всего применяют модифицированные ионные карбамидные смолы — анионные сульфированные и катионные разных типов.

Влияние степени поликонденсации карбамидной анионной и катионной смолы на прочность бумаги и количество содержащейся в бумаге смолы представлено на рис. IX. 2 и IX. 3. Мерой степени поликонденсации является вязкость раствора смолы зэ. Как видно, и водостойкость, и количество смолы в бумаге значительно больше при использовании катионной смолы.

|

Рис. IX. 4. Влияние продолжительности созревания кислого меламино - вого йоллоида на водостойкость бумаги (1) и количество смолы в ней (2) (количество смолы в пульпе 3°/о). |

Обычные карбамидные смолы с относительно низкой степенью поликонденсации гидрофобны и поэтому непригодны для использования в бумажной промышленности.

Обычные карбамидные смолы с относительно низкой степенью поликонденсации гидрофобны и поэтому непригодны для использования в бумажной промышленности.

|

100 200 300 Ш 500 Б00 Вязкость Ь0%-ного раствора сполы, сПз Рис. IX. 3. Влияние степени поликонденсации катионной карбамидной смолы на водостойкость бумаги' (/) и количество смолы в ней (2) (количество смолы в пульпе 2,5%). |

Отличные результаты дает применение так называемых мел - аминовых коллоидов55. Получение такого коллоида состоит в быстром подкислении разбавленного водного раствора предполиме - ров или меламиновых смол до низкого pH. Мольное соотношение формальдегида и меламина26 колеблется в довольно широком интервале от 2 : 1 до 5 : 1. >

Из-за нестабильности водных растворов меламиновых смол их поставляют в виде порошка или гранул. Кислый коллоид готовят на месте производства бумаги. Применяют два метода получения кислого коллоида: сухую смолу вводят непосредственно в подкисленную воду с температурой 30—40 °С и перемешивают до растворения или растворяют смолу в воде, нагретой до температуры

кипения, и после остывания добавляют соответствующее количество концентрированной кислоты. Затем (в обоих случаях) растворы разбавляют так, чтобы конечная концентрация смолы7 составляла 10—12%. Чаще всего применяют соляную кислоту в количестве 0,6—0,8 моль на 1 моль меламина. Подкисление должно происходить со значительной скоростью и при использовании концентрированной соляной кислоты, чтобы быстро пройти область pH 7—4, в которой масса может коагулировать. Использование других кислот менее выгодно. Возможно также получение на бумажной фабрике водного раствора меламиноформальдбгидной смолы "и подкисление его без стадии сушки смолы8,

Кислый раствор должен созревать в течение определенного времени вплбть до появления в нем голубой дымки, свидетельствующей об образовании коллоидной мицеллы, состоящей из большого числа дополнительно заряженных молекул смолы. Каждая молекула смолы содержит 10—20 молекул меламина, имеет размеры 20—200 А и молекулярный, вес, 1700—400022’27. Скорость созревания и свойства‘коллоида зависят от температуры, концентрации смолы и количества добавленной кислоты.

Адгезия кислого меламинового коллоида к волокну зависит от размеров частиц коллоида и зарядов этих частиц. Слишком маленькие частицы, из которых каждая н^сет положительный заряд, вызывают быструю нейтрализацию немногочисленных отрицательных зарядов целлюлозы и даже отталкивание других молекул коллоида23. Влияние'39 времени созревания, а следовательно, размеров частиц на прочность бумаги во влажном состоянии и на количество смолы в бумаге показано на рис. IX. 4.

Водостойкая бумага, содержащая ам'иносмолы, получается двумя основными методами. Первый метод пропитки готовой бумаги имеет ограниченное применение. Для нанесения на поверхность бумаги применяются главным образом высокомолекулярные смолы, растворимые в воде. Они в большом количестве остаются на поверхности бумаги, бумага становится жесткой и меньше намокает. Хорошие результаты дает покрытие бумаги карбамид - ными смолами как нейтральными, так катиЪнными и анионными. После нанесения смолы бумага подвергается сушке с одновременным отверждением смолы. Чем ниже pH и чем выше температура, тем быстрее происходит отверждение.

- В настоящее время аминосмолы добавляют непосредственно во время получения бумаги в бумагоделательной машине, еще до образования бумажной ленты. Смолу вводят непрерывным способом в ролл, иногда перед выходом бумажной массы на сито бумагоделательной машины. Количество добавляемой смолы составляет от 1 до 5% от массы сухой бумаги. При содержании 15% смолы в бумаге она становится хрупкой и слабо смачиваемой21. Величина pH водной среды бумажной пульпы должна составлять

4— 4,5; меламиновые смолы27 могут использоваться и при pH выше 6—7.

Катионные смолы, т. е. кислый меламиновый коллоид и катионные карбамидные смолы, притягиваются отрицательно заряженными молекулами целлюлозы, поэтому не нужны какие-либо добавки. Анионные карбамидные смолы притягиваются только в присутствии солей поливалентных металлов; с этой целью применяют квасцы алюминия или сульфит аммония. Соли алюминия часто добавляются к бумажной пульпе и при получении обычной бумаги39. При использовании^ кислого-меламинового-коллоида для получения оптимальных результатов необходимо присутствие в растворе очень небольшого количества анионов, лучше сульфитных; оптимальная концентрация их равна 75 ч. на миллион ч. раствОра34.

В нормальных^условиях при использовании 1—5% смолы от массы сухой пульпы на целлюлозном волокне бумаги задерживается 65—95% катионного меламинного коллоида, 30—60% анионной смолы и 45—70% катионной карбамидной смолы. Прочность во влажном состоянии при этом составляет 20'—50% прочности сухой бумаги (рис. IX. 5 и рис. IX. 6)39.

|

* 2,1В 1,80 1М 1.08 0,72 |

|

Л. |

|

_|_ |

|

_1_ |

|

1 г 3 4 5 Количество добавленной смолы, % |

|

120 ^ юо* 80 I ВО <§ *0 I 20 § § |

|

ОМ |

|

|

|

|

|

|

|

|

Отверждение смолы зависит от pH, температуры и продолжительности. Значение pH бумажной массы равно обычно 4,5; в такой среде для отверждения смол достаточно тепла, подаваемого для сушки бумажной ленты. Водостойкость бумаги улучшается и во время дозревания бумаги при комнатной температуре.

Интересные данные, касающиеся разрывной прочности бумаги в сухом и влажном состоянии в зависимости от вида и количества смолы и вида целлюлозы, приводят Рейх41 (табл. IX. 1) и Рерих 42.

Бумаги как с меламиновой смолой, так и с карбамидной сохраняют водостойкость в течение нескольких лет в условиях нормального использования. Меламиновая бумага более стойка в от-> ношении гидролиза, чем карбамидная. На рис. IX. 7 и IX. 8

Таблица IX. 1. Влияние пропитки аминосмолами на свойства бумаги* из еловой целлюлозы 41

|

Целлюлоза |

Количество Использованной Смолы |

Разрывная прочность |

|||||

|

В сухом СОСТОЯНИИ, Мм |

Во влажном состоянии |

В сухом состоянии, кг/см2 |

Во влажном состоянии |

||||

|

Км |

% |

КГ/СМ2 |

% |

||||

|

Сульфатная |

Без пропитки |

8,9 |

0,28 |

3 . |

4,2 |

0,3 |

7 |

|

. небеленая |

4% Карб |

10,1 |

3,7 |

36 |

-ад |

2,3 |

43 |

|

4% Мел |

10,2 |

3,7 |

36 |

6,6 |

3,5 |

54 |

|

|

Сульфатная |

Без пропитки |

9,6 |

0,22 |

2 |

4,6 |

0,2 |

5 |

|

Беленая |

4% Карб |

9,8 |

3,1 |

32 |

5,5 |

2,1- |

38 |

|

4% Мел |

9,0 |

2,8 |

31 |

7,1 |

3,7 |

53 |

|

|

Сульфитная |

Без пропитки |

8,0 |

0,19 |

2 |

3,8 |

0,2 |

6 |

|

Небеленая |

4% Карб |

8,1 |

2,3 |

27 |

4,4 |

1,8 |

41 |

|

4% Мел- |

8,2 |

2,2 |

27 |

5,6 |

2,8 |

50 |

|

|

Сульфитная |

Без пропитки |

7,2 |

0,17 |

2 |

3,7 |

0,2 |

5 |

|

Беленая |

4% Карб |

8,6 |

2,2 |

25 |

4,6 |

1,7 |

37 |

|

4% Мел |

- 8,7 |

~ 2,4 . |

28 |

4,5 |

2,24 |

50 |

* Масса 1 м2 бумаги 70 г.

|

Ни' |

![]()

|

О, ог о, а о, ов о, ов Содержание кваси, ов,% |

![]()

|

Рис. IX. 8; Изменение прочности водостойкой бумаги после кипячения в течение 5 мин в водном растворе алюминиевых квасцов; / — меламиновая смола; 2 — карбамидная смола. |

Приведена зависимость прочности во влажном состоянии бумаги, пропитанной карбамидными и меламиновыми смолами41, от про-

Приведена зависимость прочности во влажном состоянии бумаги, пропитанной карбамидными и меламиновыми смолами41, от про-

|

|

О 5сек ?мин 30 *ин 5_Ч ЗОСьк

Продолжительность ' пребывания в воде

Рис. IX. 7. Изменение прочности водостойкой бумаги после выдержки в воде при 20 и 100 °С:

/ — 20 °С, карбамидная смола; 2 — . 20 °С, меламиновая смола; 3 — 100 °С, меламиновая смола; 4 —100 °С, карб - амндная смола.

Должительности действия воды при повышенной температуре и при разных значениях pH.

Разрыхление макулатуры из водостойкой бумаги, пропитанной карбамидной смолой, требует назревания в кислой среде, ускоряю

щей гидролиз смолы (см. рис. IX. 7 й IX. 8). Лучшие результаты дает подкисление алюминиевыми квасцами, не разрушающими волокно. Разрыхление макулатуры из водостойкой бумаги, пропитанной меламиновой смолой, еще труднее и может привести к разрушению волокна. Такая бумага разрыхляется под действием пара.

Вследствие необходимости применять специальные методы для разрыхления макулатуры водостойкой бумаги разработаны скоростные способы, которые дают возможность отличить водостойкую бумагу от обычной39. Эти способы основаны на определении азота (обработка пробы бумаги металлическим натрием или калием и обнаружение цианида в виде берлинской лазури) и формальдегида (например,'при гидролизе пробы путем кипячения, реакцию ведут в присутствии разбавленной карбазолсульфокислоты; при наличии формальдегида появляется темно-синяя окраска). Количественный анализ состоит в определении азота по методу Кьельдаля. Более трудно различить, какой смолой пропитана бумага. Самый простой путь — сравнить стойкость бумаги к кипячению в 0,25%-ном растворе алюминиевых квасцов (pH 3—4). Водостойкая бумага, облагороженная карбамидной смолой, утрачивает прочность уже через несколько минут, а меламиновой смолой — спустя 2 ч 4V

ПРИМЕНЕНИЕ АМИНОСМОЛ

В ТЕКСТИЛЬНОЙ ПРОМЫШЛЕННОСТИ

Аминосмолы нашли широкое применение-и в текстильной промышленности6. В 1926 г. английская фирма «Tootal Broadhust Lee Со.» получила первый патент на применение карбамидных предполиме - ров для облагораживания хлопчатобумажных тканей и тканей из вискозного шелка. Это были так называемые аппреты против сминаемости; благодаря им целлюлозные ткани по стойкости к сминаемости стали похожи на шерстяные20. Другой очень важной областью применения аминоформальдегидных смол, главным образом меламиновых, является облагораживание шерстяных тканей и уменьшение их усадки во время сгирки.

Серьезными недостатками тканей из искусственного волокна, а также хлопчатобумажных являются их сминаемость при использовании и изменение размеров во время стирки. Только облагораживание аминосмолами позволило в значительной степени устранить эти недостатки.

Аппреты против сминаемости относятся к так называемым внутренним аппретам> находящимся внутри волокна, а не на его поверхности. Поэтому в отличие от применяемых в бумажной промышленности растворимых в воде высокомолекулярных смол для аппретов используются исключительно предполимеры, иногда эте - рифицированные метанолом; в ряде случаев реакция между карбамидом или меламином и формальдегидом происходит in situ в волокне.

Оксиметильные производные карбамида и меламина очень нестойки в водных растворах. В патентной литературе описано много способов увеличения стабильности этих растворов, и наиболее приемлемым является производство и использование их на месте отделки тканей. Этот способ широко применяется в Англии. Кроме того, эти соединения могут изготавливаться в виде сухого порошка, который растворяют для получения соответствующих пропиточных ванн.

Методы получения карбамидо - и меламиноформальдегидных предполимеров были рассмотрены ранее. Здесь мы опишем только несколько реакционноспособных соединений, появившихся на рынках США и Швейцарии 32-33-47. В отличие от обычных карбамидо - и меламиноформальдегидных смол реакционноспособные смолы не содержат групп ЫН, которые часто являются причиной пожелтения и снижения прочности немнущихся тканей в результате реакции с хлором при отбелке или стирке. Важнейшим соединением, относящимся к этой группе, является диоксиметилэтиленмочевина (1,3-диоксиметилимидазолиДон-2)

|

|

|

![]()

Получаемая при реакции этиленмочевины

СН2—ЫН

СО

СНг—ЫН

С формальдегидом.

Другими соединениями этой группы являются диоксиметйлдн- оксиэтил«нмочевина

НО—СН—Ы—СН2ОН

|

НО—СН—N—СН2ОН |

Итетраоксиметилацетилендимочевина

НОСН2—N—СН—N—СН2ОН

|

|

|

I СО |

НОСН2—N—СН—N—СН2ОН

Полученная из диоксиэтиленмочевины

НО—СН—ЫН

СО

НО—СН—ЫН

НЫ—СН—ЫН

|

СО |

![]() СО

СО

НЫ—СН—ЫН

!

При взаимодействии карбамида с формальдегидом и аммиаком или первичным амином получаются триазоны

ЫН—СН1?

ОС^ *

ЫН—СВД

Вайланд установил, что аппреты против сминаемости, полученные на основе этих продуктов, стойки и к дёйстйию хлора53.

Хорошие результаты дают соединения, полученные при реакции парабановой кислоты

СО—ЫН

СО—ЫН с формальдегидом37.

Получение других соединений »типа этиленмочевины или эти-

/СН2

Ленамидов, содержащих группы—N. | , при взаимодействия

ХСН2

Диизоцианатов, хлорформиатов, гликолей или хлоридов двухосновных кислот с этиленимином и применение их оксиметильных производных для получения немнущихся хлопчатобумажных тканей описано в работе29.

Получение этерифицированных метанолом оксиметильных соединений; применяемых для аппретов против сминаемости, рассмотрено в гл. II. Отличные результаты дает гексаметоксиметил - мел'амин, используемый обычно вместе с циклическими производными карбамида45. Иногда меламиновые и карбамидные смолы применяются для изготовления аппретов вместе с низкомолекулярными диэпоксидными соединениями, такими, как диглицидило - вый эфир, двуокись бутадиена и др.21.

Механизм действия аппретов против сминаемости был предметом многих исследований. Принято объяснение, предложенное Камероном и Мортоном,0, которые утверждают, что незначительная часть смолы, оставшаяся на поверхности волокна, вызывает локальное склеивание, что увеличивает стабильность размеров ткани. Основное же значение для получения эффекта несминаемости ткани имеет смола, которая находится внутри волокон. Кроме того, аминосмолы блокируют часть гидроксильных групп целлюлозы; уменьшая ее смачиваемость и набухание в воде. В настоящее время преобладает мнение, что аминоформальдегидные предполи - меры не подвергаются дальнейшей конденсации внутри волокна

С образованием сшитых полимеров, а что их действие заключается главным образом в сшивании молекул целлюлозы в результате взаимодействия с ними. Некоторые исследователи даже утверждают, что образование сшитых полимеров является нежелательным побочным эффектом 45' 52.

Наиболее широко в качестве аппретов против сминаемости применяются карбамидные предполимеры. Наилучшие результаты при получении немнущихся тканей достигаются, когда смола почти полностью проникает внутрь волокна, а количество смолы, оставшейся на поверхности волокна, минимально. Поэтому применяют концентрированные водные растворы предполимеров, а потом их избыток удаляют. Продолжительность сушки должна быть как можно меньше, поскольку сушка способствует миграции смолы на поверхность волокна. Обычно применяется двухсторонняя сушка ткани горячим воздухом 44.

Аппретирование тканей происходит следующим образом. Ткань, предварительно освобожденную от крахмальной шлихты, пропускают через нейтральный водный раствор карбамидоформальде - гидного предполимера, в который добавлены кислые отвердители и пластификаторы или эмульгаторы. Затем ткань отжимают от избытка смолы при помощи валков и сушат в натянутом состоянии. Смолу отверждают, нагревая ткань горячим воздухом при 135—150 °С з течение нескольких минут. Затем ткань тщательно прополаскивают и нейтрализуют с целью удаления отвердителя и несвязанной смолы39.

В качестве отвердителей чаще всего применяют аммониевые соли органических кислот (умеренные отвердители) или неорганических (сильные отвердители, вызывающие разрушение волокна)50. Из других отвердителей следует упомянуть фосфаты натрия, цинковые соли неорганических кислот и хлорированные кислотные амиды 17. Недостатком отвердителей на основе аммониевых солей является то,, что они придают тканям запах рыбы в результате образования метиламинов по реакции 10

Ш4С1 + 2СН20 —>- СН3ЫН+СГ + НСООН

СН20 + ЫН4С1 + НСООН —> СНдЫН+СГ + со2 + Н20

Чтобы избежать этого, в пропиточную ванну добавляют вещества, связывающие свободный формальдегид, такие, как карбамид и дициандиамид.

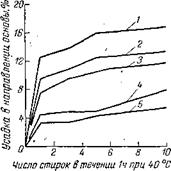

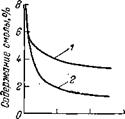

Количество наносимой смолы колеблется в пределах 5—10% от массы ткани. Стабильность размеров достигается при добавлении 5—8% смолы, хотя несминаемые ткани получаются только при содержании 10% смолы (рис. IX. 9).

Для характеристики несминаемых тканей с аппретом служит угол, образованный двумя плоскостями из ткани, сложенной пополам и нагруженной гирей 75 г в течение 5 мин при комнатной температуре, после оттяжки в течение 5 мин. Если говорят, что

Сопротивление сминаем ости т'кани равно 70%, это означает, что после снятия нагрузки угол составит 0,7• 180° = ,136°г

|

5 10 15 Число стирок |

![]()

|

Рис. IX. 1(Х Стойкость тканей с аппретом против сминаемости к многократной стирке: 1 —этилендиоксиметилмоче- вина; 2 — диоксиметилмоче- |

Кроме того, определяют прочностные свойства тканей, стабильность размеров, стойкость к действию хлора и стирке. Вследствие разницы в степени кристалличности целлюлозы в хлопке и. вискозном волокне влияние аппретов на прочность этих тканей различно. Разрывная прочность вискозного волокна при введении аппретов возрастает, а хлопка уменьшается. Очень большое снижение прочности наблюдается у льняных тканей, и поэтому аппреты для них не применяются.

Кроме того, определяют прочностные свойства тканей, стабильность размеров, стойкость к действию хлора и стирке. Вследствие разницы в степени кристалличности целлюлозы в хлопке и. вискозном волокне влияние аппретов на прочность этих тканей различно. Разрывная прочность вискозного волокна при введении аппретов возрастает, а хлопка уменьшается. Очень большое снижение прочности наблюдается у льняных тканей, и поэтому аппреты для них не применяются.

|

Рис. IX. 9. Усадка костюмной ткани из искусственного волокна с аппретом против сми - наемости: / — без аппрета; 2 — 2% карбамидной смолы; 3 — 2% меламиновой смолы; 4~- Ъ% карбамидной смолы; 5 — 8% меламиновой смолы. |

Мерсеризация хлопчатобумажных тканей почти в 2 раза уменьшает снижение прочности на разрыв и на 20% снижение сопротивления раздиру. Добавки водной эмульсии термопластичных сополимеров (например, бутадиена и акрилонитрила) или поливинилового спирта ухудшают гриф ткани и почти не влияют на прочность хлопчатобумажных тканей46.

ЧМногократная стирка тканей с аппретами вызывает постепенное снижение содержания смолы и ухудшение свойств; это сниже - ние меньше при использовании реакционноспособных смол17 (рис. IX. 10 и IX. 11). При отбеливании тканей хлорсодержащими средствами карбамидная смола задерживает некоторое количество хлора, который вызывает пожелтение и снижение прочности ткани.

Шерстяные ткани не мнутся, и поэтому не требуется применять специальные аппреты, устраняющие сминаемость. Серьезным недостатком этих тканей является их усадка и сваливание во время стирки.

Существует три основных метода предотвращения усадки шерсти и придания ей стабильности размеров 39>47. Наиболее старый метод состоит в хлорировании волокна, предотвращающем сваливание ткани. Недостатком этого метода является ослабление шерсти и уменьшение массы 1 м2 (цена шерстяных тканей обычно пррпорциональна их массе). Другой метод состоит в нанесении на ткань водных взвесей термопластичных каучукоподобных полимеров с последующей сушкой19. Однако эти полимеры вызывают существенное изменение грифа ткани. Наиболее широко распространенный метод состоит в использовании специальных меламино - формальдегидных - смол. Он дороже, чем метод хлорирования, хотя

|

Рис. IX. И. Стойкость тканей с аппретом против сминаемости к многократной стирке: 1 — этилендиокснметилмочевнна; 2 — диоксиметнлмочевнна, |

Ему сопутствует увеличение массы 1 м2 ткани. Действие аппретов такого типа состоит в соединении - волокон в месте их соприкосновения и1 образовании пространственной структуры, в которой ограничена возможность перемещения волокон относительно друг друга39151. Обычно применяются низкомолекулярные метилированные ок - симетилмеламины. Для получения этих соединений в виде стабильных жидких растворов нагревают формалин с мел - амином при мольном соотношении 3,5:1 в течение нескольких минут до образования оксиметилмеламина, потом добавляют метанол, содержащий 0,5% щавелевой кислоты, и проводят метилирование оксиметильных групп в течение нескольких минут при 70—90 °С и pH 6,5. Смолу нейтрализуют и загущают до вязкости 1000 сПз25.

Ему сопутствует увеличение массы 1 м2 ткани. Действие аппретов такого типа состоит в соединении - волокон в месте их соприкосновения и1 образовании пространственной структуры, в которой ограничена возможность перемещения волокон относительно друг друга39151. Обычно применяются низкомолекулярные метилированные ок - симетилмеламины. Для получения этих соединений в виде стабильных жидких растворов нагревают формалин с мел - амином при мольном соотношении 3,5:1 в течение нескольких минут до образования оксиметилмеламина, потом добавляют метанол, содержащий 0,5% щавелевой кислоты, и проводят метилирование оксиметильных групп в течение нескольких минут при 70—90 °С и pH 6,5. Смолу нейтрализуют и загущают до вязкости 1000 сПз25.

Меламиновая смола наносится из водной ванны с концентрацией 3—10%, содержащей отвердитель. После того как избыток жидкости отжимают, на ткани остается 5—10% смолы (от массы шёрстяной ткани). Высушенную ткань дополнительно отверждают1 в течение нескольких минут при 150 °С. Многократная стирка шерстяных тканей вызывает постепенный гидролиз смолы и увеличение усадки ткани.

Веществом, нашедшим особенно широкое применение в отделке тканей, является крахмал. Развитие промышленности синтетических смол обеспечило получение стабильных крахмальных аппретов. В промышленности применяются два метода получения таких аппретов. Первый состоит в смешении водной взвеси термопластичных смол с крахмалом и - нанесении этой смеси на ткань. В результате этой операции изменяется гриф ткани и уменьшается воздухопроницаемость. Согласно второму методу во взвесь крахмала в воде добавляют карбамидную смолу или другие доноры формальдегида и пропитанную ткань отверждают при 150°С.

Для хлопчатобумажных тканей часто применяют меламиновую смолу вместе с крахмалом. После просушки пропитанной ткани

Ее пропускают через фрикционные вальцы для получения блеска. После отверждения такая аппретура выдерживает многократную стирку. Используя печатные вальцы, можно получить узорчатую аппретуру 39.

Существует много способов применения меламиновых смол вместе с другими гидрофобными компонентами с целью получения стойкой, ненамокающей, несминаемой, безусадочной ткани. Чаще всего применяют Ы-оксиметилстеарамиды С17Н35СО—ЫН—СН2ОН или меламиновую смолу, этерифицированную стеариновым спиртом. Меламиновые смолы, модифицированные стеарамидом, широко используются в США для придания плательным тканям стойкости к загрязнению. Этот способ значительно дешевле, чем способ с использованием силиконов.

В Англии разработан аппрет, придающий тканям стойкость к загрязнению, в котором триоксиметилмеламин сшивается при помощи хлорида тетраоксиметилфосфония Р(СН2ОН)4С1; он применяется для хлопка и искусственного волокна. Количество этого аппрета должно составлять 15—20% массы ткани7.

Карбамидные смолы применяются также для придания матовости вискозному волокну. Этого можно достигнуть тремя способами: осаждением на волокне нерастворимых порошкообразных метиленмо^евин; применением высокомолекулярных смол, которые осаждаются на поверхности волокна; использованием смеси карб - амидной смолы с белыми пигментами, главным образом двуокисью титана 31.

Установлено, что добавка к целлюлозным тканям меламиновых и карбамидных смол делает их стойкими к действию микроорганизмов и.

Хорошие результаты при получении аппретов для хлопчатобумажных тканей, стойких к действию атмосферных факторов и несминаемых, дает кислый меламиновый коллоид, получаемый при использовании разбавленной уксусной или муравьиной кислоты с добавкой солей металлов в качестве отвердителей 4.

Для получения на тканях рисунков, стойких к стирке чи истиранию, не годятся обычные предполимеры или аминоформальде - гидные смолы. Хорошие результаты обеспечивают применение водных эмульсий лаковых аминосмол, пластифицированных алкид - ными смолами с добавками пигментов и эмульгаторов44. Отличные результаты дает применение некоторых аминосмол катионного характера, особенно дициандиамидных и гуанидиновых, способствующих увеличению прочности окраски.

ПРИМЕНЕНИЕ АМИНОСМОЛ В МЕТАЛЛУРГИИ /

Существуют две основные области применения синтетических смол в металлургии: как связующих для песка и для производства литейных стержней 9.

Способность карбамидных смол соединять зерна песка обусловлена их клеящими свойствами. Стоимость их не должна

Превышать стоимости используемых ранее формовочных связующих, таких, как высыхающие' масла (льняное), воски, белки, меласса, природные смолы и т. д.40.

Получение литейных стержней при использовании карбамид - ных смол состоит из следующих операций: сначала формовочный песок смешивают с 0,5—1% крахмала, потом с жидкой карбамид - ной смолой или с раствором порошкообразной карбамидной смолы. Содержание сухого вещества в смоле равно 1—1*5% от массы песка. Смола должна иметь небольшое поверхностное натяжение, низкую вязкость и хорошо увлажнять песок; с другой стороны, степень ее поликонденсации должна быть по возможности большой для удовлетворительной адгезии к песку. После перемешивания со смолой песок имеет определенную пластичность, легко поддается формовке, его прочность при сжатии равна 0,05—0,2 кгс/см2. Прочность песка во влажном состоянии обеспечивает крахмал9.

|

Го, о |

![]()

|

<*> * |

![]()

|

? 5 Ж* 5,0 |

![]()

|

0,5 1,0 1,5 Содержание крахмала,8ес.% |

![]()

|

Рис. IX. 12. Влияние количества крахмала и смолы на прочность стержней при сжатии после отверждения; / — 0,8% смолы; 2 — 0,6% смолы; 3 — 0,4% смолы. |

При высыхании формовочной смеси прочность ее быстро возрастает, излишняя потеря влаги нежелательна. Мокрый песок не должен приклеиваться к поверхности опок и шаблонов — в случае применения карбамидных смол незначительная добавка дешевых антиадгезивов, таких, как керосин или легкие масла, полностью устраняет этот недостаток.

При высыхании формовочной смеси прочность ее быстро возрастает, излишняя потеря влаги нежелательна. Мокрый песок не должен приклеиваться к поверхности опок и шаблонов — в случае применения карбамидных смол незначительная добавка дешевых антиадгезивов, таких, как керосин или легкие масла, полностью устраняет этот недостаток.

Из песка, перемешанного со смолой, изготавливают в опоках при помощи шаблонов стержни, которые потом отверждают при повышенной температуре. После отверждения 18 стержней их предел прочности при растяжении составляет ~ 15 кгс/см2, а при изгибе ~ 26 кгс/см2. Влиянце количества карбамидной смолы и загустевшего крахмала на прочность стержней, отвержденных в оптимальных условиях, представлено на рис. IX. 12. Оптимальная продолжительность отверждения равна 1—2 ч при 160—220 °С, т. еГ в 3—4 раза меньше, чем при отверждении стержней, изготовленных с использованием льняного масла.

В последние годы фурановые смолы все в большей степени вытесняют другие виды смол, применяемых в качестве связующих. Преимуществом э’Гих смол является возможность отверждения литейных стержней без нагревания. Эти смолы получаются поликонденсацией фурфурилового спирта, полученного гидратацией фурфурола. Лучшие результаты дает смесь фурфурилового спирта или смолы на его основе с карбамидными смолами. Такие карбами - дофурановые смо, лы разработаны в Польше Институтом пластмасс50. Одна из них — карбофурил 92 отверждается при нагрева

Нии, другая — карбофур 2 — без нагревания при использовании кислотного катализатора, например фосфорной кислоты.

Преимущества применения карбамидных и карбамидофурано - вых смол для производства стержней 18 следующие: снижение продолжительности и температуры отверждения по сравнению с использованием масляных связующих; выделение небольшого количества газов и дыма в процессе литья; отличная проницаемость стержней для газов, образующихся при частичном разложении смолы и крахмала; легкое и быстрое отделение стержня после отливки; отсутствие «рыбьей чешуи» на отливках; снижение расхода топлива при отверждении; возможность использования песка после отжига смолы при 220—270 °С.

ПРИМЕНЕНИЕ АМИНОСМОЛ В КОЖЕВЕННОЙ ПРОМЫШЛЕННОСТИ

|

|

Дубление кожи заключается в сшивании молекул белка кожи и изменении их свойств. Кроме того, дубильные вещества действуют и как наполнители кожи, составляя 20—50% от массы дубленой кожи. Для дубления кожи с помощью аминосмол применяют водные растворы оксиметильных соединений, которые пропитывают кожу и подвергаются в ней поликондейсации и отверждению, обычно под действием кислотного катализатора.

Меламиновые смолы являются отличным дубильным средством, а карбамидные смолы не. нашли применения в кожевенной промышленности 16'39.

Для дубления кожи применяют триоксиметилмеламин, который может использоваться или в готовом виде, или образовываться в коже в результате применения раствора меламина в формалине. Наличие меламина ус¥раняет отрицательное воздействие формальдегида на кожу. Поскольку дубление проводят в кислой среде при pH 4—5, после пропитки кожи происходит постепенная конденсация смолы и сшивание. При использовании этого метода дубления получаются белые кожи, не темнеющие под действием света, с хорошим грифом, высокой стойкостью к действию воды и хорошей Проницаемостью для водяных паров.

Перед дублением меламиновой смолой сначала кожу нейтрализуют, поскольку слишком кислая среда затрудняет применение меламиновой смолы. Затем в течение нескольких часов кожа подвергается пропитке разбавленным раствором оксиметилмелам^на. Добавляются и вспомогательные ■ дубильные средства — синтаны нафталинсульфонового типа. Количество оксиметилмеламина должно' составлять 4—8% от массы кожи. После этого дубильную жидкость подкисляют разбавленной кислотой'до pH 3—4 и продолжают пропитку в течение нескольких часов. Затем кожу нейтрализуют и замасливают водной эмульсией. Меламиновые смолы в кожевенном производстве применяются только для получения лайковой белой кожи, не темнеющей при действии света.

Хромово-меламиновое дубление можно проводить двумя способами: 1) путем предварительного дубления оксиметилмелами - ном и последующего хромового дубления; 2) путем предварительного хромового дубления и последующего дубления смолой 43.

КАРБАМИДНЫЕ УДОБРЕНИЯ

При конденсации карбамида с формальдегидом при мольном соотношении 1 : 1,6— 1 : 1,8 и температуре около 30 °С в течение 1 чпри pH 2,5—4,0 нерастворимые метиленмочевины осаждаются в виде порошка. Этот порошок после высушивания представляет собой медленно усваиваемое азотное искусственное удобрение. Применение такого удобрения имеет много преимуществ по сравнению •с применением традиционных легкорастворимых азотных удобрений. Около 30% азота усваивается в растворимом виде, а остальные 70% подвергаются минерализации и усвоению в течение 6 месяцев 18.

Метод получения аналогичных искусственных удобрений с добавкой в качестве связующего полиакриламида описывают Батюк и Жабицкий 3.