ПРЕСС-МАТЕРИАЛЫ НА ОСНОВЕ АМИНОСМОЛ

Производство пресс-материалов — одна из наиболее широких областей применения аминопластов. Производство карбамидных пресс-материалов начато в 1928 г. в США и Англии («British Cyanides Со.»), а вскоре за этим в Германии (пресс-материалы под названием «Поллопас»), Карбамидные пресс-материалы быстро и полностью вытеснили литые карбамидные смолы, производившиеся до 1920 г. Литые карбамидные смолы очень чувствительны к изменениям влажности и температуры и с течением времени раскрашиваются. Карбамидные пресс-материалы с добавкой целлюлозы, главным образом отбеленной бумажной целлюлозы, стали применяться для производства галантерейных товаров благодаря возможности получения из них прозрачных предметов пастельных тонов. Добавка наполнителя и вакуум-формование при нагревании позволили устранить недостаток литых смол — растрескивание.

Производство меламиновых смол начато в 1939 г. в Швейцарии («Ciba») и США («American Cyanamid Со.»). Меламиноформаль - дегидные пресс-материалы изготавливаются в более широком ассортименте, чем карбамидные, так как при их производстве наряду с целлюлозными наполнителями можно использовать и минеральные, такие как асбест, каменная мука, стеклянное волокно и т. д.

В настоящее время пресс-материалы на основе аминосмол производятся во всех промышленно развитых странах. В США, ФРГ и Италии намечается тенденция к увеличению доли меламиноформ - альдегидных пресс-материалов в общем производстве пресс-материалов на основе аминосмол. Особенно сильно развито' производство аминопластов в Японии, правда за счет других термопластов (полистирола, полиэтилена) и незначительного производства фенопластов.

СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ПРЕСС-МАТЕРИАЛОВ

НА ОСНОВЕ АМИНОСМОЛ

Карбамидные смолы

Сначала для производства пресс-материалов использовались обычные карбамидные смолы, получающиеся конденсацией формальдегида с карбамидом при мольном соотношении 2 : 1 и температуре

Кипения сначала в слабощелочной среде (pH 7—8), а потом, после легкого подкисления смолы, при pH 5—6 вплоть до получения прозрачного жидкого сиропа, мутнеющего при добавлении определенных количеств воды. Этот сироп нейтрализуют до pH 7—8 и применяют для пропитки наполнителей при прессовании. Однако полученная таким образом смола имела недостаточную стойкость к действию воды, а пресс-материал на ее основе медленно отверждался в форме с выделением большого количества газообразных веществ.

Трудности эти были только частично устранены модификацией смолы путем совместной поликонденсации с тиокарбамидом. Добавка тиокарбамида привела к повышению стойкости пресс-материала к действию горячей воды и ускорению его отверждения. Такой пресс-материал можно было~хранить в течение двух лет; за это время он не утрачивал пластичности и хороших технологических свойств. Однако недостатком этих пресс-материалов было слишком медленное отверждение, узкий диапазон температур прессования (130—145 °С); к недостаткам следует отнести и необходимость изготавливать формы из кислотостойкой стали, так как обычная сталь корродировала под действием серы, содержащейся в пресс-материале. В 1935—1945 гг. карбамидные пресс-материалы изготавливались только из карбамидотиокарбамидных смол, но позднее они уступили место более дешевым карбамидным смолам на основе так называемых предполимеров, состоящих главным образом из оксиметилмочевин.

Ниже подробно рассматривается получение карбамидных предполимеров. Конденсация оксиметилмочевины в незначительной степени протекает во время высушивания пресс-материалов, а окончательное отверждение в результате сшивания молекул наступает только во время прессования.

Мольное соотношение формальдегида и карбамида должно быть по возможности меньше, так как это удешевляет пресс-материал (снижаются Потери свободного формальдегида) и уменьшает количество газов, выделяющихся во время прессования. Кроме того, при меньшем мольном соотношении быстрее протекает реакция отверждения и полученные пресс-материалы более стойки к действию воды. Однако излишнее снижение мольного соотношения вызывает уменьшение механической прочности и термостойкости. В качестве оптимального принято мольное соотношение формальдегида и карбамида 1,5:1 — 1,6—1.

Для нейтрализации находящейся в техническом формалине муравьиной кислоты и достижения во время предварительной конденсации pH ~7 применяются различные щелочные агенты, чаще всего гексаметилентетрамин (уротропин). Подщелачивание аммиаком дает такие же результаты, так как аммиак быстро взаимодействует с формальдегидом, образуя уротропин. Реже применяются другие нейтрализующие средства, например триэтанол - амин. В присутствии триэтаноламинз сохраняется постоянное

Значение pH в ходе всей реакции. Сильные основания, такие, как гидроокись натрия или калия, не используются; они затрудняют подкисление и отверждение пресс-материала во время прессования в форме из-за образования солей, тормозящих действие кислотного катализатора.

|

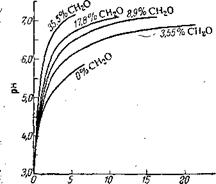

Рис. VI. 2. Изменение pH во время предварительной конденсации карбамида с формалином, нейтрализованным до разных начальных pH 108 (температура предварительной конденсации 40 °С, формалин 35,5%-ный): / —pH формалина после подщелачивания уротропином; // — pH смеси после растворения карбамида; 0 —pH в момент достижения 40 “С. |

Прохождение предварительной конденсации и изменение pH во время реакции изучали Ваншейдт и Краус5, Вирпша 105, Танака, Миямото и Есими87. Они установили, что после растворения карбамида в формалине, нейтрализованном уротропином или аммиаком, pH возрастает до 0,7 и во время нагревания быстро достигает определенного максимума, а потом уменьшается, сначала быстро, затем все медленнее105 (рис. VI. 1 и VI. 2).

Прохождение предварительной конденсации и изменение pH во время реакции изучали Ваншейдт и Краус5, Вирпша 105, Танака, Миямото и Есими87. Они установили, что после растворения карбамида в формалине, нейтрализованном уротропином или аммиаком, pH возрастает до 0,7 и во время нагревания быстро достигает определенного максимума, а потом уменьшается, сначала быстро, затем все медленнее105 (рис. VI. 1 и VI. 2).

|

Рис. VI. 1. Изменение pH во время предварительной конденсации карбамида с формальдегидом при разных температурах 108 (мольное соотношение формальдегида и карбамида 1,5 : 1, начальное pH 6,6): Г/— pH формалина после подщелачива - ния уротропином; // — pH смеси после растворения карбамида; 0 —момент достижения температуры реакции. |

Предварительную конденсацию проводят при мольном соотношении формальдегида и карбамида 1,5:1, нейтрализуя форма - - лин уротропином до pH 6,6 (точки / на рис. VI. 1 и

Предварительную конденсацию проводят при мольном соотношении формальдегида и карбамида 1,5:1, нейтрализуя форма - - лин уротропином до pH 6,6 (точки / на рис. VI. 1 и

VI. 2), растворяя карбамид при 20 °С (точки //) и быстро нагревая до определенной температуры, чаще всего до 40—41з°С. Эту температуру поддерживают в течение нескольких часов. Поскольку реакция присоединения формальдегида экзотермична, неизбежно |охлаждение реактора. Конечное pH раствора при достаточно

долгом нагревании достигает такого значения, какое раствор карбамида в формалине имел перед добавлением уротропина25. Как видно из данных, приведенных на рис. VI. 1, проведение реакции при температуре выше 40 °С значительно ускоряет подкисление раствора. Для достижения в течение трехчасовой предварительной конденсации pH выше 6,5 необходима первоначальная нейтрализация формалина до pH 6,3—7,0 (рис. VI. 2).

|

|

|

60 120 Время, мин |

|

180 |

|

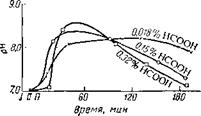

Рис. VI. 4. Изменение pH во время предварительной конденсации карбамида с формалином, подщелоченным едким натром 1№ (мольное соотношение формальдегида и карбамида 1,5:1). |

Рис. VI. 3. Изменение pH формалина во время нагревания 108 при 40 °С:

Рис. VI. 3. Изменение pH формалина во время нагревания 108 при 40 °С:

1 — формалин, нейтрализованный уротропином; 2 —формалин, нейтрализованный едким натром.

После окончания предварительной конденсации температуру снижают до 25 °С, чтобы затормозить дальнейшее снижение pH, которое могло бы вызвать образование нерастворимых метиленмо - чевин. Однако снижать температуру ниже 20 °С не рекомендуется, поскольку, могут выпасть в осадок оксиметилмочевины. К охлажденному предполимеру добавляют заданное количество отверди - тёля и тотчас же проводят нейтрализацию аммиаком до pH 7.

Изменения pH формалина, нейтрализованного уротропином, при 40 °С (рис. У1.3) свидетельствуют о том, что в этой системе не происходит реакция Канниццаро 10й. Явное снижение pH происхо-' дит при нагревании формалина, нейтрализованного едким натром. Точно так же изменяется pH вд время конденсации карбамида с формалином, нейтрализованным едким натром (рис. VI. 4).

Аналогичные исследования проводили Танака и др. 87. Они определили изменения pH во время реакции карбамида с формальдегидом при 70—90 °С в системах, нейтрализованных уротропином й содержащих определенные количества соляной кислоты, при мольном соотношении карбамида и формальдегида 1 : 1,5. Они наблюдали рост pH в процессе нагревания раствора уротропина и раствора уротропина с карбамидом, стабильность pH во время нагревания формалина с уротропином, снижение pH при нагревании растворов оксимещлмочевин с уротропином и снижение pH во время нагревания карбамида с формалином и уротропином. Оно тем скорее, чем выше температура и больше концентрация нейтрализованной муравьиной или соляной кислоты.

Вирпша105 установил, что pH карбамшГоформальдегидного пред - полимера в присутствии определенных количеств уротропина й

Кислоты Зависит от концентрации свободного формальдегида в исследуемом растворе. Чем больше концентрация формальдегида, тем выше pH раствора, нейтрализованного уротропином (рис. VI. 5). Этим объясняется снижение pH во время реакции предварительной конденсации, когда концентрация свободного формальдегида постепенно снижается. Механизм, этого явления не вполне ясен.

Чтобы во время реакции поддерживать pH выше 7, достаточно начальной нейтрализации формалина уротропином до pH 6,6. С этой целью для 36%-ного формалина необходим двукратный мольный избыток уротропина по отношению к муравьиной кислоте, присутствующей в формалине.

|

Рнс. VI. 6. Изменение содержания свободного формальдегида во время предварительной конденсации карбамида с формальдегидом при разных температурах (мольное соотношение формальдегида и карбамида 1,5:1, начальное pH 6,6). - |

На протекание предварительной конденсации большое влияние оказывает температура. На рис. VI. 6 представлена зависимость скорости связывания формальдегида от температуры 105. Из сравнения' кривых, приведенных на рис. VI. 1 и VI. 6, видно, что по истечении 180 мин при 40 °С достигается то же значение pH (7,26) и то же самое содержание свободного формальдегида (25,5%), что и по истечении 72 мин при 50 °С. Это свидетельствует о возможности контролировать присоединение формальдегида путем измерения pH. При росте температуры выше 50 °С увеличение кислотности раствора происходит слишком бурно.

На протекание предварительной конденсации большое влияние оказывает температура. На рис. VI. 6 представлена зависимость скорости связывания формальдегида от температуры 105. Из сравнения' кривых, приведенных на рис. VI. 1 и VI. 6, видно, что по истечении 180 мин при 40 °С достигается то же значение pH (7,26) и то же самое содержание свободного формальдегида (25,5%), что и по истечении 72 мин при 50 °С. Это свидетельствует о возможности контролировать присоединение формальдегида путем измерения pH. При росте температуры выше 50 °С увеличение кислотности раствора происходит слишком бурно.

|

Мольное соотношение уротропина и муравьиной кислоты Рис. VI. 5. Изменение pH во время титро - ванкя формалина с различной концентрацией и постоянной кислотностью 2 н. раствором уротропина 108. |

Изменение pH предполимера зависит также от содержания муравьиной кислоты и метанола в формалине. Кривые изменения pH во время предварительной конденсации с использованием формалина различной кислотностит представлены на рис. VI. 7. Как Дждно, в присутствии формалина с большей кислотностью

Снижение pH происходит быстрее. При использовании формалина, нейтрализованного при помощи ионообменников, pH в процессе предварительной конденсации почти не изменяется и количество уротропина, необходимое для поддержания постоянного pH, минимально. Этот факт имеет большое значение для получения прес - материалов с хорошими свойствами. Технологические и прочностные свойства карбамидного пресс-материала тем лучше, чем меньшее количество уротропина использовано для его производства. Соли уротропина во время прессования разлагаются с выделением

|

Время, мин Рис. VI. 8. Изменение pH, к содержания свободного формальдегида во время предварительной конденсации карбамида с формалином, содержащим различные количества метанола (непрерывные кривые — изменения pH, пунктирные — содержания свободного формальдегида). |

Газообразных веществ, что ухудшает прессуемость материала.

Газообразных веществ, что ухудшает прессуемость материала.

Итенберг и др.16 изучали влияние качества формалина

|

Рис. VI. 7. Изменение pH во время предварительной конденсации карбамида с формалином, содержащим различные количества НСООН. |

(концентрация, содержание метанола, кислотность), на свойства карбамидных пресс-материалов. Они установили верхний предел кислотности (0,07% НСООН), при котором еще можно получить пресс-материал с удовлетворительными свойствами, и исследовали влияние содержания биурета и сульфата аммония в карбамиде на свойства пресс-материалов. Наличие 0,1—1% биурета практически не влияет на свойства пресс-материалов, но даже незначительное количество сульфата аммония уменьшает стойкость отвержденного пресс-материала к кипящей воде. В результате реакции сульфата аммония с формальдегидом образуется серная кислота, pH снижается и пластичность пресс-материала уменьшается. Допустимое содержание сульфата аммония в карбамиде равно 0,02%.

Влияние содержания метанола на изменение pH предполимера, стабилизированного уротропином, и на скорость связывания формальдегида представлено на рис. VI. 8. Метанол замедляет предварительную конденсацию, а для достиженяи определенной степени связывания при заданном конечном ;рН необходимо в формалин

с большим содержанием метанола добавить больше уротропина. Наличие метанола в формалине вызывает некоторое увеличение гигроскопичности отвержденного пресс-материала по сравнению с гигроскопичностью пресс-материала, полученного с использованием безметанольного формалина.

Отвердители карбамидных предполимеров. Поскольку использование отвердителей для аминосмол подробно рассмотрено в гл. III, здесь мы коснемся только вопросов, специфических для карбамидных пресс-материалов.

Отвердители применяются для ускорения отверждения пресс- материалов, которое протекает в результате сшивания молекул смолы при конденсации. Реакция сшивания карбамидных смол в щелочной среде практически не происходит, а в кислой среде протекает тем скорее, чем выше кислотность. Необходимо, чтобы отвердитель, во-первых, давал возможность получать пресс-материалы с хорошей пластичностью и, во-вторых, обеспечивал оптимальную скорость отверждения.

В качестве отвердителей для пресс-материалов применяют соединения, которые при комнатной температуре не снижают pH и являются «потенциальными кислотами», поскольку жизнеспособность пресс-материала во время хранения довольно продолжительна, а пластичность они утрачивают очень медленно, если возможность реакции конденсации в нейтральной среде и при комнатной температуре сведена до минимума.

Применяемые отвердители можно разделить на две группы.

1. Соединения, нейтральные при нормальной температуре и разлагающиеся с выделением кислоты при температуре прессования (140—150 °С). К ним относятся оксибромкоричная кислота, сложные эфиры алифатических спиртов и щавелевой, адипиновой се- бациновой и янтарной кислот, сложные эфиры фосфорной кислоты и дихлоргидрина и эпихлоргидрина глицерина.

2. Соли сильных или довольно сильных кислот и оснований, нестойких или летучих при температуре прессования. К ним можно Отнести прежде всего соли уротропина и аммония.

Отвердители первого типа более эффективны, хотя они дороже и менее доступны. Поэтому чаще применяют отвердители второго типа, прежде всего щавелевую кислоту, нейтрализованную уротропином.

Отвердитель добавляют или непосредственно к предполимеру после охлаждения его до 25 °С или к пресс-материалу после подсушивания его в шаровой мельнице.

Вирпша 105 определил зависимость между составом сырья и количеством отвердителя. Он установил, что муравьиная кислота, присутствующая в формалине и нейтрализованная уротропином, не действует как отвердитель. Даже очень большие количества муравьиной кислоты, нейтрализованной уротропином, не могут заменить сильной кислоты, например щавелевой, и, наоборот, оказалось, $то большое влияние на количество отвердителя имеет наличие

в сырье веществ, которые нейтрализуют часть отвердителя, уменьшая тем самым его эффективность.

С целью повышения стойкости отвержденного карбамиДного пресс-материала к кипящей воде в Японии разработан метод производства пресс-материалов на смешанной карбамидобензогуан - амидной смоле70. При мольном соотношении карбамид:бензогуан - амин = 1:0,133 и при использовании для конденсации 1,5 моль формальдегида на 1 моль аминных компонентов и целлюлозного наполнителя получаются пресс-материалы, стойкость которых к кипящей воде близка к стойкости меламиноформальдегидного пресс - материала. Диапазон температур их прессования более широк, чем для карбамидо - и меламино-формальдегидных пресс-материалов.

|

Рис. VI. 9. Зависимость продолжительности поликонденсации меламииа и формальдегида при разных температурах от начального pH формалина. |

Меламиновые смолы, применяемые для производства пре<^с-мате - риалов, конденсируются обычно при мольном соотношении формальдегида и меламина 3:1, хотя существует тенденция к снижению количества формальдегида (даже до 2:1),. поскольку это влияет на увеличение стойкости отвержденного пресс-материала к действию горячей воды59.

Меламиновые смолы, применяемые для производства пре<^с-мате - риалов, конденсируются обычно при мольном соотношении формальдегида и меламина 3:1, хотя существует тенденция к снижению количества формальдегида (даже до 2:1),. поскольку это влияет на увеличение стойкости отвержденного пресс-материала к действию горячей воды59.

В производстве меламиноформ - альдегидных пресс-материалов используется полученная при нагревании вязкая и частично гидрофобная смола. Это обусловлено тем, что скорость растворения меламина в формалине при температуре ниже 50 °С невелика, а оксиметилмеламины — продукты предварительной конденсации — плохо растворимы в реакционной среде и выпадают в осадок после остывания, образуя пастообразную массу,, и это затрудняет дальнейший процесс Производства пресс-материала.

Из-за большей реакционной способности меламина по сравнению с карбамидом меламиноформальдегидные смолы более "чувствительны 15>30 к изменению pH. Особенно ускоряет реакцию и вызывает осаждение гидрофобной нерастворимой смолы снижение pH ниже 7. '

Продолжительность поликонденсации до получения требуемого водного числа зависит от многих факторов. Основными параметрами, определяющими скорость конденсации при данном мольном соотношении реагентов, являются pH и температура. После растворения меламина в формалине pH раствора возрастает, если начальное pH формалина было меньше 8, и уменьшается, если на

чальное pH превышало 8. Подщелачивание формалина до pH выше 10 не рекомендуется, так как в этом случае ускоряется реакция Канниццаро. Продолжительность поликонденсации зависит и от начального значения pH формалина (рис. VI. 9)30. Обычно начальное pH формалина равно 7—9, при этом получается наиболее однородная и стабильная смола.

В работе63 показано, как изменяются вязкость и содержание свободного формальдегида в меламиноформальдегидных смолах, полученных при мольных соотношениях формальдегида и меламина от 1,75:1 до 3,5:1 во время их хранения при комнатной температуре. Этим же автором установлено, что добавка 20 вес. ч. этилового - спирта на 100 вес. ч. готовой смолы увеличивает жизнеспособность смолы в 3—4 раза.

При получении аминоформальдегидных пресс-материалов применяют органические и минеральные наполнители. К первой группе относятся прежде всего продукты переработки натурального целлюлозного сырья (древесина, хлопок). В литературе описаны многочисленные органические соединения, применяемые в качестве наполнителей для карбамидных пресс-материалов. Минеральные наполнители для карбамидных пресс-материалов не используются.

Органические наполнители

Отбеленная древесная целлюлоза — это основной наполнитель аминопластов. Именно он обеспечивает получение прозрачных бесцветных (или пастельных тонов) изделий из аминопластов. Обычно применяют сильно отбеленную бумажную целлюлозу как хвойных, так и лиственных деревьев, получаемую, как правило, сульфитным методом. Длина волокна целлюлозы зависит от вида древесины. Так, целлюлоза, полученная из древесины бука, имеет длину волокна ~ 1 мм, а из древесины хвойных деревьев 3 мм.

По мере роста содержания а-целлюлозы в целлюлозе, приме- .няемой в качестве наполнителя, увеличивается прозрачность изделий. Однако даже целлюлоза с содержанием 87,5% а-целлюлозы, 4% пентозанов, 4% гемицеллюлоз и 0,2% смолистых веществ пригодна для получения бесцветных изделий.

' Большое влияние на свойства карбамидных пресс-материалов оказывает содержание в целлюлозе минеральных солей 105 (например, МаНСОз, СаС03, МагБОз), нейтрализующих кислотный отвер - дитель-, или свободных кислот или кислотных групп, изменяющих pH смолы. Использование целлюлозы, в которой содержание щелочных веществ в 1 кг сухого вещества превышает 0,07—0,10 г-экв, затрудняет получение материалов с хорошей прессуемостью. Прес - суемость карбамидных смол часто улучшается после добавки незначительного количества отбеленной древесной муки59. Это

Уменьшает также чувствительность пресс-материалов к остаточным напряжениям. Пресс-материалы, содержащие в качестве наполнителя целлюлозу, характеризуются хорошими механическими и электрическими свойствами, высокой теплостойкостью, хорошо окрашиваются.

Древесная мука применяется для наполнения аминопластов редко (это наполнитель главным образом для фенолоформальде - гидных смол), так как изделия из пресс-материала, наполненного древесной мукой, имеют меньшую механическую прочность, тепло - 11 водостойкость, чем пресс-материалы с целлюлозным наполнителем81, их невозможно получить прозрачными и они плохо окрашиваются.

Древесная мука получается измельчением опилок или отходов древесины. Лучшей является мука из белой балтийской сосны, из твердых древесин применяются клен, дуб и береза. Частицы древесной муки должны быть измельчены так, чтобы они могли легко пропитываться, однако их волокнистая структура должна быть сохранена.

Обрезки хлопчатобумажных тканей являются подходящим наполнителем, когда надо получить пресс-материал с большой ударной вязкостью. Смолы с такими наполнителями производятся не в виде порошка или /Гранул, а в виде хлопьев или комков, что затрудняет их прессование. Цена их выше, чем материала с отбеленной целлюлозой 59, а стойкость к действию воды хуже. Отличные прочностные свойства придает пресс-материалам рубленая сизаль - ская пенька с длиной волокна 6—12 мм. Применяются, но реже волокна джута и рами. Отбеленный кератин из копыт животных применяется как наполнитель для прозрачных карбамидных смол, используемых для изготовления пуговиц53. Подобный пресс-материал получается и при использовании регенерированной целлюлозы с той только разницей, что в качестве смазочного средства используется не стеарин или стеараты, а ализариновое масло43.

Минеральные наполнители

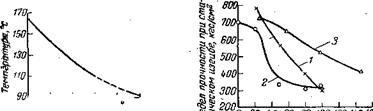

Применение минеральных наполнителей приводит прежде всего к увеличению теплостойкости пресс-материалов. Если пресс-мате - риалы с органическими наполнителями стойки к действию температуры 90—120°С, то с минеральными наполнителями они выдерживают температуру 150—180 °С. На теплостойкость пресс-мате - риала влияет теплостойкость наполнителя и смолы. Поскольку теплостойкость карбамидных смол такая же, как у органического наполнителя, нецелесообразно применять в карбамидных пресс-материалах минеральные наполнители.

Применение минеральных неорганических наполнителей для меламиноформальдегидных смол позволяет получить пресс-материалы с теплостойкостью, превышающей 200 °С. Чаще всего в качестве минеральных наполнителей применяют асбест коротко - и

Длинноволокнистый, стеклянное волокно и каменную муку. Подбирая длину волокна асбеста или стеклянного волокна и добавки примесей органических наполнителей, можно изменять свойства пресс-материалов в широком диапазоне.

Асбест бывает пяти типов, отличающихся длиной и прочностью волокна, цветом, эластичностью, химической стойкостью и жесткостью (хризотил, крокидолит, алгозит, антофилит и тремолит). В качестве наполнителей для меламиноформальдегидных пресс-материалов применяют только хризотил (большая механическая и термическая стойкость) и антофилит (хорошие электрические свойства).

Стеклянное волокно отличается высокой механической прочностью, теплостойкостью и химической стойкостью. В качестве наполнителя применяется волокно из бесщелочного стекла в виде ро - вингов длиной 8—30 мм, матов или тканей. С целью увеличения адгезии меламиновой смолы к волокну следует применять силано - вые аппреты; наиболее подходящими оказались-аппреты, содержащие у-аминопропилтриэтоксисилан

Н2М—СН2СН2СН2— 81-(ОС2Н5)з

Р- (3,4-эпоксициклогексил) - этилтриметоксисилан

О---- СН—СН2

НС СН2— СН2СН2— БИОСНзЬ

Н^с—СН2 и у-глицидоксипропилтриметоксисилан

СН2—СН— СН2ОСН2СН2СН2— БНОСНзЬ

V

>

Пластификация аминосмол рассмотрена в гл. IV. Роль пластификаторов при получении пресс-материалов на основе аминосмол сводится к увеличению пластичности материалов при максимальном уменьшении содержания в них воды.

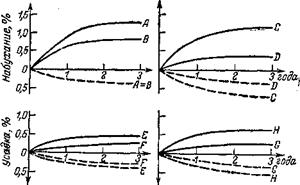

Изделия из этих пресс-материалов имеют склонность к усадке в результате очень медленной потери содержащейся в них влаги. В некоторых случаях это не имеет большого значения, однако последующая усадка является иногда причиной возникновения остаточных напряжений и даже растрескивания крупногабаритных изделий с металлическими запрессовками.

. Увеличение содержания влаги в пресс-материале возможно, но в ограниченном количестве, так как вода является пластификатором пресс-материала; при содержании влаги ниже 4% пресс-материал имеет обычно низкую пластичность. Введение определенных высококипящих пластификаторов обеспечивает высушивание

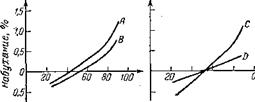

Пресс-материалов при сохранении достаточной пластичности. Таким способом получаются пластифицированные пресс-материалы. Разница между их свойствами и свойствами нормальных пресс-материалов обусловлена меньшим содержанием воды и состоит в увеличении эластичности и ударной вязкости изделий. На рис. VI. 10 показано влияние воды, содержащейся в непластифицированном и пластифицированном карбамидном пресс-материале на их усадку. Ниже представлены свойства этих пресс-материалов:

Непластифи- Пластифици-

|

Цированный |

Роваиный |

|

|

Предел прочности при изгибе, кгс/см2 . . . |

700 |

670 |

|

Ударная вязкость с надрезом по Изоду, |

||

|

" кгс • см/см........................................................... |

4,2 |

4,4 |

|

Последующая усадка (48 ч, 100 °С), % • • |

1,04 |

0,52 |

|

Водопоглощение за 7 суток при 20 °С, мг |

233 |

221 |

|

Усадка во время испытания на водопо |

||

|

Глощение, %....................................................... |

0,65 |

0,35 |

|

Электрическая прочность при 190 °С, кВ/мм |

3,7 |

5,8 |

Как видно, пластифицированный пресс-материал 'имеет меньшую усадку и лучшие диэлектрические свойства.

|

Рис. VI. 10. Влияние содержания влаги в карбамидоформальдегид - ных пресс-материалах иа их последующую усадку (через 7 суток при 100 °С): А — пластифицированные пресс-матерна* лы; В — непластифицированиые пресс - матерналы. |

Пластификаторы, применяемые для термопластичных пластических масс, непригодны для пресс-материалов на основе амино - смол, так как плохо смешиваются с отвержденной смолой. В литературе чаще всего встречаются сведения о добавке к этим пресс - материалам ариловых - моноэфиров глицерина, обычно фенилового или крезилового, в количестве нескольких нроцентов и.

Пластификаторы, применяемые для термопластичных пластических масс, непригодны для пресс-материалов на основе амино - смол, так как плохо смешиваются с отвержденной смолой. В литературе чаще всего встречаются сведения о добавке к этим пресс - материалам ариловых - моноэфиров глицерина, обычно фенилового или крезилового, в количестве нескольких нроцентов и.

Ударная вязкости и стабильность размеров изделий из меламино - формальдегидных пресс-материалов увеличиваются при уменьшении содержания летучих фракций в пресс - материале, использовании медленно действующих отвердителей и добавке я-толуолсульфамида в качестве пластификатора55. Подобные результаты получены и в работе26.

Применение пластифицированных пресс-материалов дает преимущества только при условии сохранения в пресс-материале небольшого количества влаги. Пластифицированный пресс-материал более гигроскопичен, чем непластифицированный, и его необходимо предохранять от влаги-воздуха в процессе получения и переработки. Если материал хранился в открытой упаковке, то перед

Прессованием его следует подсушить36 в. течение 30 мин при

90°С.

Отмечается27, что в атмосфере с небольшой относительной влажностью меньшей усадкой характеризуются пластифицированные пресс-материалы, а при большой влажности — непластифици - рованные.

Красители и пигменты

Аминосмолы бесцветны и прозрачны, что позволяет окрашивать их в различные цвета и оттенки. Кроме окрашивания можно изменять также степень прозрачности путем добавки белого пигмента — двуокиси титана.

Применение таких наполнителей, как древесная мука, асбест и другие, уменьшает возможность окраски пресс-материаЛа, особенно в яркие тона. Для окраски таких пресс-материалов требуется применять наряду с красителем большие количества белых кроющих пигментов.

Красители для пресс-материалов на основе аминосмол должны быть устойчивы при температуре прессования, т. е. при 165 °С в случае карбамидных пресс-материалов и* при 180 °С в случае меламиноформальдегидлых, нетоксичны, стойки к действию атмосферных факторов и света. Большое влияние на светостойкость оказывает не только тип красителя, но и его концентрация (чем меньше концентрация, тем меньше стойкость), вид наполнителя (окраска прозрачных материалов более стойка чем непрозрачных) и вид смолы. Красители не должны иметь склонности к «повелению» или «покраснению» (эти недостатки могут проявиться в результате недостаточного измельчения или плохого распределения красителя в материале).

. Наиболее подходящими для пресс-материалов на основе аминосмол являются стойкие к атмосферным факторам и действию света 62' 79 различные органические пигменты, лаки, основные пигменты, немногочисленные растворимые в воде красители, кадмиевые и фталоцианиновые пигменты. Довольно хорошие результаты дают также обычные кислые и жирные красители, хотя они менее стойки к действию света. Из пигментов чаще всего применяют неорганические белые пигменты, которые делают предметы непрозрачными. Наилучшими кроющими и белящими свойствами характеризуется двуокись титана. Добавленная в количестве до 3%, она химически неактивна, в отличие от цинковых белил и литопона, которые в силу своего щелочного характера ухудшают свойства карбамидных пресс-материалов. Некоторые красители и пигменты, применяемые для пресс-материалов на основе аминосмоЛ, перечислены в табл. VI. 1.

. Акутин и Мурашов 1 изучали влияние количества двуокиси титана (рутил с удельной поверхностью 3.0 м2/г). добавляемой в количестве до 6 вес.°/б в ^ресс-материал, находящийся в шаровой мельнице, на свойства’ карбамидных пресс-материалов. Они установили, что двуокись титана в значительной степени влияет на

|

Таблица VI.!. Красители и пигменты для пресс-материалои на основе аминосмол21

|

Прочностные свойства и термостойкость материала. Оптимальные свойства получены после добавки 0,75% ТЮг-

Отпрессованное изделие должно легко извлекаться из формы и не прилипать к ней. С этой целью в пресс-материал добавляют небольшое количество (0,1—0,5%) смазочных веществ, полностью смешивающихся со смолой, уменьшающих внутреннее трение смолы и ее вязкость после плавления и одновременно увеличивающих пластичность материала. Чаще всего применяются соли {Ъп, №§, А1) или сложные эфиры (бутиловый, амиловый, глицериловый) стеариновой кислоты, а иногда и сам стеарин. Основным условием эффективного действия смазочных средств является их равномерное распределение в пресс-материале.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРЕСС-МАТЕРИАЛОВ

НА ОСНОВЕ АМИНОСМОЛ

Производство пресс-материалов на основе аминосмол сухим методом, издавна применяемое в промышленности фенолоформальде - гидных пресс-материалов и состоящее в вальцевании сухой смолы с наполнителем, возможно только в некоторых случаях из-за трудности получения сухих аминосмол.

Процесс получения пресс-материалов на основе аминосмол мокрым методом делится на следующие этапы 3: получение смолы; пропитка наполнителя смолой; сушка пресс-материала;

Измельчение пресс-материала и гранулирование (в случае необходимости) .

Большое значение для качества полученных пресс-материалов имеет чистота применяемого сырья (прежде всего, целлюлозы), а также сохранение чистоты во время производственных операций.

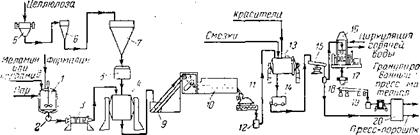

|

Рис. VI. 11. Схема получения пресс-материалов на основе аминосмол мокрым Методом: / — реактор; 2 — иасос; 3 — фильтр-пресс; 4 — дробилка; 5 — машина для резания4, 6 — мельница; 7 —бункер; 8 — дозатор; 9 — транспортер; 10 — ленточная сушилка; //—дисковая мельница; 12— воздуходувка; 13 — шаровая мельница; 14 — вагонетка; 15 — вибрационное сито; 16 — смеситель Бенбери; 17 — дезинтегратор; 18 — вибрационное сйо; 19— весы; 20 — гомогенизатор. |

На некоторых предприятиях кондиционируют и фильтруют воздух, подаваемый в производственные помещения.

|

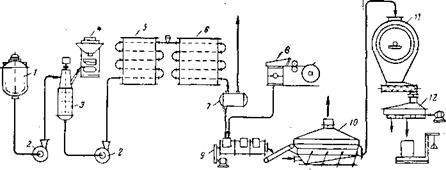

Рис. VI. 12. Схема получения смол и меламино - н карбамндоформальдегидных пресс-материалов непрерывным способом: / — нейтрализатор формалина; 2 — дозирующий иасос; 3 — аппарат для непрерывного растворе* ния меламина или карбамида в формалине; 4 — дозатор меламина или гранулированного карбамида; 5 —трубчатый реактор; 6 — трубчатый испаритель; 7 — пароотделитель; 8 — мельница и дозатор целлюлозы; 0 —мешалка непрерывного действия; 10 — ленточная сушилка; 11 — шаровая мельница; 12 — вибрационное сито. |

Схема производства пресс-материалов на основе аминосмол мокрым методом, применяемая крупнейшим производителем пресс - материалов США — «American Cyanamid Со.», показана на рис. VI. 11.

Во многих странах делаются попытки разработки и внедрения непрерывного метода производства пресс-материалов. Однако трудности, связанные с аппаратурным оформлением,' так велики, что пока отсутствуют данные о внедрении этого процесса в промышленность. Работы, проводимые в СССР Горбуновым и Файде - лем, привели к конструированию экспериментальной аппаратуры для получения карбамидных пресс-материалов с использованием метода непрерывной конденсации в трубчатом реакторе31'32. Схема этого процесса приведена на рис. VI. 12. Это решение дает возможность регулировать скорость и степень конденсации в широком интервале температур и позволяет удалить часть воды уже в процессе конденсации, благодаря чему продолжительность сушки значительно сокращается. Процесс выгодно проводить при высокой температуре, так как при этом значительно сокращается продолжительность растворения меламина.

Получение смол

Смолы (предполимеры) получают в системах, состоящих из реактора (эмалированного, медного, алюминиевого, никелевого или из кислотостойкой стали) с обогревательной рубашкой, мешалкой и обратным холодильником. В большинстве методов загущения смолы в реакторе не производят, поэтому установка не снабжена дистилляцианным холодильником или приспособлением для вакуумной дистилляции. Реактор сверху соединен с резервуаром и дозатором формалина и с бункером для карбамида или меламина. Готовую смолу после охлаждения перекачивают через фильтр или фильтрационный пресс в дозаторы, размещенные около смесителей смолы.

По одному из существующих методов карбамидную смолу сгущают под вакуумом до концентрации 75—80% при температуре, не превышающей 50—60 °С. Затем ее выгружают горячей и быстро охлаждают в специальных конусных бидонах, помещенных в ящик с проточной водой. После остывания смолу помещают в дробилку, а бидоны нагревают горячей водой для расплавления тонкого слоя смолы около стенок. Поскольку образующаяся смола слишком густа и не пропитывает в достаточной степени наполнитель, необходима дополнительная операция прокатки пресс-материала.

Пропитка наполнителя смолой

Пропитку наполнителя £молой проводят обычно в аппаратах с. мешалками (аппараты Вернера — Пфляйдерера). Для лучшей и более быстрой пропитки целлюлозу следует предварительно раздробить в специальных мельницах. Чтобы предотвратить распыление смолы и выделение свободного альдегида, аппарат закрывают герметически. Иногда аппараты нагревают, и в них происходит частичное выпаривание воды и дальнейшая конденсация смолы.

В аппарат загружают смолу, а затем постепенно добавляют измельченную целлюлозу или древесную муку. Чаще всего количество добавляемого наполнителя составляет 30—40% от массы готового пресс-материала. Через несколько десятков минут пропитка заканчивается. Иногда в аппарат добавляют определенное количество отвердителя, смазочных веществ (измельченный стеарин, или эмульсия стеарина в спирте, стеарат цинка, кальция или алюминия) и красителей в виде пасты или раствора. Добавление смазочных веществ необходимо, если создается опасность прилипания пресс-материала к стенкам аппарата или лопастям мешалки. Наличие смазочных веществ удлиняет, однако, процесс измельчения пресс-материала в шаровых мельницах. Краситель можно добавлять в аппарат, только если существуют штуцеры для загрузки красителя каждого цвета.

Аминосмолы, особенно карбамидные, благодаря низкой вязкости легко и быстро пропитывают бумажную целлюлозу. При пропитке древесной муки смесь обычно дополнительно прокатывается на вальцах (таких же, как те, которые используются при получении фенолоформальдегидных пресс-материалов).

Пропитку наполнителя загущенной смолой проводят при нагревании в аппарате Вернера-Пфляйдёрера, а потом в трехвалковом смесителе. Два ножа, расположенные на последнем валу, непрерывно снимают смесь в виде тонких полос. Эти полосы быстро высыхают на полках камерной сушилки.

Сушка пресс-материала

Сушка пресс-материалов на основе аминосмол является сложным процессом, очень важным для качества пресс-материала. Удаление летучих фракций, т. е. воды, метанола и формальдегида, должно проходить в таких условиях, чтобы дальнейшая конденсация окси - метильных групп смолы, приводящая к уменьшению пластичности пресс-материала, была сведена до минимума. Мерой высушивания является содержание влаги, а мерой степени поликонденсации — пластичность пресс-материала, также зависящая от влажности. Определение этих двух величин является основой контроля процесса сушки. Сушку пресс-материалов можно сократить вакуумной отгонкой части воды в реакторе или в смесителе.

Сушилки, применяемые для сушки пресс-материалов, можно разделить на периодические и непрерывные, работающие при нормальном и пониженном давлении.

Сушилки периодического действия используют на месте производства пресс-материалов. Чаще всего это камерные и туннельные сушилки, работающие при атмосферном давлении й обогреваемые воздухом, проходящим через паровые нагреватели. Влажный пресс - материал размещается слоем в несколько сантиметров на многочисленных полках. Производительность сушилок можно повысить, увеличивая толщину слоя пресс-материала, однако тогда необходимо перемешивание пресс-материала на полках.

Туннельные сушилки являются сушилками полунепрерывного действия: вагонетки в туннели непрерывно перемещаются в потоке горячего воздуха, только загрузка и выгрузка пресс-материала производятся вручную. Температура входящего воздуха не должна превышать 100 °С, а температура пресс-материала, выгружаемого из сушилки, 80 °С.

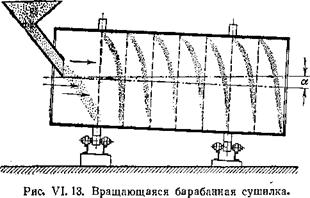

Сушка происходит более равномерно и быстро во вращающихся барабанных сушилках (рис. VI. 13). Барабан сушилки (деревянный или металлический) медленно вращается вокруг горизонтальной или слегка наклоненной оси. Внутри барабана находится несколько камер, в которых пресс-материал пересыпается во время вращения барабана. Сушилки этого типа обогреваются воздухом, проходящим через паровые нагреватели и вводимым в камеры сушилки при помощи воздуходувки. Партии влажного пресс- материала (несколько сот килограммов) механически засыпаются

|

|

В отдельные камеры сушилки. В первый период сушка происходит быстро при температуре воздуха 100 °С, поскольку благодаря быстрому испарению воды нет опасности перегрева пресс-материала выше 50—60 °С. После уменьшения влажности пресс-материала до 8—10% испарение происходит медленнее, так как преобладает процесс диффузии водяного пара в комках пресс-материала. Температура входящего воздуха снижается до 80—90 °С, а температура пресс-материала возрастает до 70 °С. При несоответствии во время сушки температуры воздуха и температуры и влажности пресс-материала отдельные комки пресс-материала могут склеиться в большие шарообразные глыбы, которые очень трудно просыхают и прилипают к стенкам сушилки. После окончания сушки пресс-материал охлаждают холодным воздухом и выгружают.

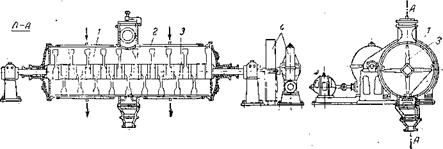

Таким же обра, зом работают вакуумные сушилки с вмонтированными внутрь вращающимися лопастями (рис. VI. 14). Их производительность больше, чем сушилок, работающих при атмосферном давлении. Пресс-материал нагревается непосредственно от обогревательной рубашки. На внутренней поверхности сушилки временами образуется слой пресс-материала, препятствующий про-

Хождению тепла и отрицательно влияющии на качество готового продукта. Чтобы воспрепятствовать этому, в пресс-материал перед загрузкой в сушилку вводят смазки, обычно стеараты. Из-за образования - комков вакуумные сушилки вообще непригодны для сушки меламиноформальдегидного пресс-материала, получаемого из вязкой смолы.

|

Рис. VI. 14. Вакуумная сушилка с мешалкой: / — камера; 2 —паровая рубашка; 3 — горизонтальная мешалка; 4 —привод. |

|

Рис. VI. 15. Ленточная сушилка: / — воронка; 2 —бункер для сухого пресс-материала; 3— пароиагреватель; 4 — паровой змеевик; 5 —непрерывная лента. |

Из различных видов сушилок непрерывного действия при производстве пресс-материалов на основе аминосмол чаще всего используются сушилки ленточные и турбинные с кипящим слоем.

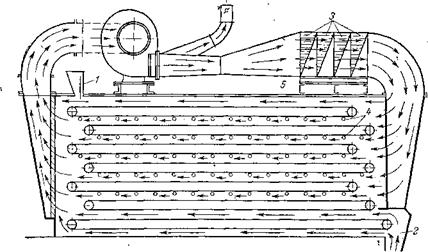

Ленточные сушилки (рис. VI. 15) состоят из сушильной камеры, обогревающего устройства с замкнутой циркуляцией горячего воздуха и бункера для приемки пресс-материала. В сушильной камере находится ряд горизонтальных замкнутых лент. Пресс-материал равномерно высыпается на верхнюю ленту из загрузочной воронки, снабженной шнеком, затем пересыпается на следующие ленты. На самой нижней ленте пресс-материал охлаждается и с нее ссыпается в приемник сухого материала. Затем материал пневмотранспортом подается на дробящее устройство; при этом он окончательно охлаждается.

|

Рис. VI. 16. Сушильная турбинная башня: 1— ввод воздуха; 2 — паронагреватель; 3, 7 — загребающие лопасти; 4 — загрузка мокрого пресс-материала; 5—выход воздуха; 6 —кран, регулирующий подачу нагретого пара; «—выход сухого пресс-материала |

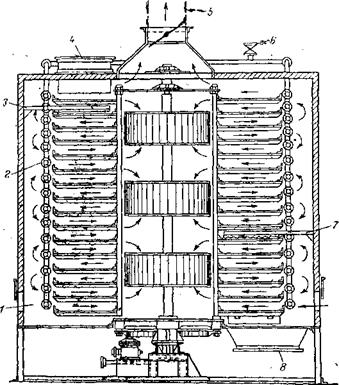

Наибольшей производительностью характеризуются вращающиеся турбинные сушилки (рис. VI. 16). В закрепленном круглом корпусе сушилки находятся полки, расположенные на общем медленно вращающемся вертикальном валу. Над полками закреплены неподвижные лопасти, после каждого полного оборота полки н вала сгребающие материал и пересыпающие его на ниже расположенные полки. На самой нижней полке пресс-материал охлаждается холодным воздухом и с нее ссыпается на механизм, подающий его на дробящее устройство.

Возможно также применение непрерывной сушилки барабан - ного типа, так называемой трубчатой. Эта сушилка имеет более узкое сечение, чем обычная барабанная сушилка, а длина ее в несколько раз больше. 1

Измельчение пресс-материала

Пресс-материалы на основе аминосмол после выхода из сушилки имеют вид комков диаметром 2—10 мм. Такой пресс-материал непригоден для переработки из-за недостаточной однородности, плохой водостойкости и малой механической прочности. Для предотвращения этих недостатков необходимо измельчать пресс-материал в мелкий порошок. Измельчение проводят в несколько этапов: предварительное, измельчение (для ускорения процесса измельчения в шаровых мельницах)—в дисковых мельницах, а затем — в ударных.

|

Рис. VI. 17. Ударная мельница с пневматическим разделителем: 1—мельница; 2— воздуходувка; 9 — конусный пневматический сепаратор; 4 — подвод воздуха; 5 — циклон; 6 — фильтрующий рукав; 7 — загруаочная воронка. |

Скорость-'измельчения в ударных мельницах зависит от диаметра отверстий сита. Если диаметр отверстий сита меньше 2 мм, производительность мельницы резко уменьшается. Наиболее целесообразно предварительное двухэтапное дробление: сначала пресс-материал проходит через мельницу, снабженную ситом с диаметром отверстий 2 мм, а из него попадает на сито с отверстиями 0,5—1 мм. При такой системе производительность мельниц в 4 раза больше, чем производительность одноступенчатых мельниц с ситом с отверстиями 0,5—

Скорость-'измельчения в ударных мельницах зависит от диаметра отверстий сита. Если диаметр отверстий сита меньше 2 мм, производительность мельницы резко уменьшается. Наиболее целесообразно предварительное двухэтапное дробление: сначала пресс-материал проходит через мельницу, снабженную ситом с диаметром отверстий 2 мм, а из него попадает на сито с отверстиями 0,5—1 мм. При такой системе производительность мельниц в 4 раза больше, чем производительность одноступенчатых мельниц с ситом с отверстиями 0,5—

1 мм. На производительность предварительного дробления большое влияние оказывают влажность и температура измельчаемого преСс- материала. Влажный пресс-материал перемалывается плохо и может прилипать к стенкам мельницы.

На больших заводах часто приме - , _

Няется пневматическое разделение измельченного пресс-материала: крупные частицы возвращаются в ударную мельницу, а мелкие переносятся § шаровые мельницы (рис. VI. 17).

Окончательное измельчение пресс-материалов, наполненных целлюлозой, объединяемое обычно с их окрашиванием, а часто и с гомогенизацией, проводят в шаровых мельницах — фарфоровых или стальных с фарфоровой футеровкой. Как фарфор, так и пресс - материал являются плохими проводниками тепла, и поэтому трение во время работы мельницы вызывает нагревание пресс-материала и уменьшение его пластичности. Протекающие при нагревании

процессы поликонденсации вызывают выделение конденсационной воды и увеличение влажности пресс-материала. Кроме того, горячий пресс-материал менее хрупок, хуже перемалывается, поэтому приходится прерывать работу мельницы и охлаждать его.

Для измельчения пресс-материалов на основе аминосмол применяют шаровые мельницы с рубашкой, охлаждаемой водой. В целях ускорения измельчения целесообразно добавлять смазку к пресс-материалу только на конечном этапе измельчения, так как ее наличие снижает производительность мельницы. Количество красителей, добавляемых к пресс-материалу, обычно составляет 0,01—0,1% от массы пресс-материала или даже меньше.

Конец измельчения определяют по внешнему виду опытного образца (его поверхность должна быть совершенно однородна) и размеру частиц пресс-материала (по советскому стандарту не менее 95% пресс-материала должно проходить через сито с размером отверстий 0,182 мм и 100% —через сито с 400 отверстиями на 1 см2).

Иногда перед окончанием измельчения пресс-материал выгружают из мельницы и разделяют на две части: одну, достаточно измельченную, упаковывают как готовый продукт, а вторую возвращают в мельницу для дальнейшего измельчения. Разделение происходит или пневматически, или на вибрационных-ситах.

Предлагается 29 вместо шаровых мельниц использовать и другие устройства, из которых одно состоит из системы раздробляющих цилиндров, а другое из мельниц типа Альпине. Возможность применения этих устройств, более производительных, чем шаровые мельницы, ограничена требованиями, предъявляемыми к влажности измельчаемого пресс-материала: при использовании систем цилиндров можно перемалывать пресс-материал с влажностью до 2,5%, а при использовании мельниц Альпине — только до 1,5%.

Гранулцрование пресс-материала

Последней операцией в производстве пресс-материалов на основе аминосмол является их гранулирование. Значительную часть карб - амидных пресс-материалов производят в виде порошка и - в этом виде поставляют на рынок. Переработка негранулированных пресс - порошков затруднительна, требуется использовать формы с большой загрузочной камерой, медленно закрывать формы во избежание выдувания пресс-порошка и проводить многократные подпрес - совки материала во время прессования. Эти трудности устраняются при применении гранулированных преср-материалов. Однако гранулированные пресс-,материалы нельзя применять для получения плоских изделий с большой поверхностью, поскольку на их поверхности обычно остаются следы соединения отдельных гранул в виде расслоений или неровностей.

Гранулированный пресс-материал имеет насыпную массу в два раза большую, чем пресс-порошок (т. е. 0,6—0,9 г/см3 по сравне-

Нию с 0,3—0,4 г/см3). Диаметр гранул не превышает 2 мм. Известны различные методы гранулирования 85'104. Во всех этих методах используется пресс-порошок, предварительно измельченный на шаровой мельнице. Гранулирование состоит в сжатии пластици - рованного при нагревании пресс-материала в компактную массу, которая после охлаждения измельчается. Пресс-материал пласти - цируется на вальцах, в смесителе Бенбери или в экструдерах. Температура пластикации 90—110°С. Чтобы облегчить пластикацию и воспрепятствовать потере пластичности во время нагревания, незначительно увлажняют пресс-материал водой или добавляют органические жидкости, большая часть которых испаряется во время пластикации. Горячий пресс-материал должен быть тотчас охлажден и измельчен. Для измельчения применяют ударную мельницу или ножи.

Получение пресс-материалов на основе смол с различным содержанием наполнителя или без наполнителя

Пресс-материалы на основе аминосмол, полученные описанным выше методом, содержат обычно 30—40% наполнителя. Пресс-материалы с меньшим содержанием наполнителя (15—20%) применяются для специальных целей и характеризуются большей прозрачностью и стойкостью к действию воды, хотя и имеют меньшую механическую прочность. Их можно получить механическим смешением готового пресс-материала (с нормальным содержанием наполнителя) и высушенной порошкообразной смолы. Пресс-ма - териалы с увеличенным содержанием целлюлозного наполнителя (45—55%) имеют большую механическую прочность (особенно ударную вязкость), хотя менее пластичны и менее стойки к действию воды.' Предложен метод их производства, состоящий в пропитке непрерывной ленты целлюлозы жидкой аминосмолой с последующим удалением избытка смолы и высушиванием в туннельной печи. После высушивания ленту дробят и измельчают обычным способом. Такие пресс-материалы имеют большую насыпную плотность, что в сочетании с малой пластичностью затрудняет их перет работку и ограничивает применение.

В литературе описаны многочисленные попытки получения пресс-материалов на основе аминосмол без наполнителей. Однако до сих пор производство пресс-материалов без наполнителей не осуществляется в широком масштабе. Основная трудность состоит в подборе таких параметров процесса, при которых сохранялась бы достаточная пластичность смолы в форме и одновременно уменьшалось бы до минимума количество выделяющихся летучих веществ.

Тростянская и Новиков 92 предлагают следующий способ получения прессованных изделий из ненаполненных меламинофор- мальдегидных смол. Часть смолы отверждают до содержания экстрагируемых фракций не менее 5—6%, а затем измельчают в мелкий порошок (сито с размером отверстий <0,25 мм). Этот порошок добавляют к неотвержденной смоле и смесь вальцуют при 90—130°С в течение 3—5 мин, в зависимости от степени отверждения смолы. Соотношение отвержденной и неотвержденной смолы колеблется от 1 :1 до 3:7, в зависимости от количества летучих. Для уменьшения остаточных напряжений, а также для равномерного перемешивания отвержденной смолы с неотвержденной порошок подвергают воздействию поверхностно-активного вещества — додециламина (1—1,5%)..

Полученный после вальцевания пресс-материал таблетируют и перед прессованием подогревают до 120—130 °С. Ниже приведены режим прессования композиции, содержащей 50—60% порошкообразной отвержденной меламиноформальдегидной смолы, и свойства пресс-материала:

Режим прессования

TOC o "1-5" h z давление, кгс/сМ2........................................................ / 500

Температура, °С........................................ ._..................... 160

Продолжительность, мм/мин... Г..................................... 3

Режим дополнительного отверждения после прессования

Температура, °С..... .............................................. 170

Продолжительность, ч...................................... ........................... 3

Содержание летучих *, вес. %.......................... 3,5

Пластичность по Рашигу*, мм.................................................. 70—100

Расчетная усадка*, %................................................................. 0,25—0,35

Плотность, г/см3 . . . ................................................................. 1,56

Предел прочности, кгс/см2

При изгибе.......................... '............................................. 500—700

При сжатии........................................................................ 2370—3100 -

Ударная вязкость, кгс* см/см2................................................... 1,5—2,0

Твердость по Бринеллю, кгс/см2............................................... 11 — 12

Теплостойкость по Мартенсу, °С.............................................. 240

Диэлектрическая проницаемость при 106 Гц..................... 4,3—5,2

Тангенс угла диэлектрических потерь при 106 Гц. . 0,009

Водопоглощение за 24 ч, %...................................................... 0,18

• До дополнительного отверждения. - .

-- " , ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА ПРЕСС-МАТЕРИАЛОВ НА ОСНОВЕ АМИНОСМОЛ И МЕТОДЫ ИХ ОПРЕДЕЛЕНИЯ

Пластичность является мерой способности пресс-материала - к течению и заполнению формы в условиях прессования. Параметры прессования, т. е. давление и температура, в большой степени влияют на пластичность пресс-материала. Так, к уменьшению пластичности приводят увеличение количества отвердителя и наполнителя, повышение температуры прессования, увеличение степени поликонденсациц смолы. Добавка пластификатора, повышение дав-

Ления прессования и предварительный подогрев пресс-материала увеличивают его пластичность.

Пластичность пресс-материала определяют разными методами, и полученные результаты трудносравнимы. Эти методы можно разделить на две группы: 1) измерение продолжительности течения, в ходе которого происходит замыкание заполненной пресс-материалом формы;

2) измерение траектории течения пресс-материалов в форме.

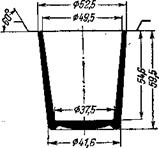

/ К первой группе относится метод стакана,, применяемый в Англии64,

'США68 и ФРГ65. На рте.

|

Рис. VI. 19. Форма для определения пластичности пресс-материала по методу Рашига. |

VI. 18, показана форма стакана, применяемого для этих измерений. Вслучае амино-

VI. 18, показана форма стакана, применяемого для этих измерений. Вслучае амино-

|

Рис. VI. 18. Форма стакана для определения пластичности пресс-материала по английскому стандарту (В. Я 2782: 1965, 165В). |

Пластов температура измерения равна 150 °С, давление 103 кгс/см2. В пресс-форму засыпают пресс-материал, количество которого на,2 г больше, чем требуется для отпресеовки стакана, и замечают время (в с) между моментом приложения давления и моментом, когда прекратится образование заусенцев у верхнего края стакана.

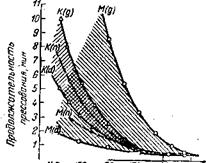

К методам, при которых измеряется траектория течения пресс- материала, относится прежде всего применяемый в Польше67 и СССР метод Рашира (рис. VI. 19). Метод Рашига состоит во вдавливании пресс-материала в сужающийся канал матрицы пресс* формы при повышенной температуре'и давлении 300—350 кгс/см2» Мерой пластичности, выраженной в' мм, является длина отформованного в канале пресс-формы стержня. Условия измерения

Определены в стандарте67. Согласно этому методу пресс-материалы на основе аминосмол можно разделить на 4 класса:

Длина стержня 0—50 мм — плохой пресс-материал;

Длина стержня 50—80 мм — пресс-материал с низкой пластичностью;

Длина стержня 80—120 мм — Пресс-материал со средней пластичностью;

Длина стержня 120—180 мм—пресс-материал с высокой пластичностью.

Согласно методу определения текучести в аппарате Росси — Пекеса, пресс-материал растекается по каналу определенного сечения. В момент течения аппарат регистрирует на ленте зависимость длины отформованного в канале стержня от продолжительности течения. Ульбрихт и Тратер96 считают, что аппарат Росси — Пекеса, дающий хорошо воспроизводимые результаты при испытаниях фенолоформальдегидных пресс-материалов, непригоден для пресс-материалов на основе аминосмол из-за сильного увлажнения пресс-материала.

Метод прессования плитки с зубчатыми колесами дает только ориентировочные результаты и не может служить для более точных исследований течения и продолжительности! отверждения пресс-материалов на основе аминосмол, хотя применяется в некоторых странах (ГДР, ЧССР).

Ульбрихт и Рюдйгер95 сравнили результаты определений пластичности меламиноформальдегидных пресс-материалов, проведенных с помощью стандартного аппарата по ТСЬ 0-53465 (метод стакана), пластометра-Канавца и аппарата для определения текучести по Мейсенбургу — Цвику58. Эти три метода определения текучести пресс-материала характеризуют поведение п(1есс-мате - риала на трех последовательных этапах прессования. Время закрывания стакана прежде всего определяет поведение .пресс-мате - риала при заполнении формы и размягчении. Йспытание при помощи пластометра Канавца начинается только в момент замыкания пресс-формы и определяет то время, в течение которого пресс - материал находится в пластичном состоянии, и ход отверждения. Только метод Мейсенбурга — Цвика охватывает и этап размягчения, и отверждение, хотя не в такой степени, как пластометр Ка- навца.

Основной частью пластометра Канавца является обогреваемая вращающаяся форма, состоящая из двух соосный цилиндров. В пространстве между этими цилиндрами находится испытываемый пресс-материал. На внутренних поверхностях матрицы и пуансона сделаны продольные пазы, препятствующие сдвигу пресс-материала вдоль стен. Наружный цилиндр вращается с постоянной скоростью (1 оборот в 1350 с). Внутренний цилиндр в виде стержня расположен свободно на подшипниках и при помощи системы рычагов соединен с записывающим устройством. Используя переменную рагрузку, можно изменять область измерений. С помощью пластометра определяют касательное напряжение во время отверждения при постоянных градиентах скорости сжатия, температуры и давления прессования. Изменение этого напряжения во времени характеризует течение и отверждение смолы. Большим преимуществом пластометра Канавца является возможность определения вязкости отвержденного пресс-материала. Обычно пластометром Канавца определяют: 1) поведение материала во время прессования в нормальных условиях, например при 155 °С и давлении 300 кгс/см2; для меламиноформальдегидного пресс-материала это измерение позволяет определить продолжительность отверждения пресс-материала и установить оптимальный цикл прессования;

2) вязкость при 120 °С и давлении 300 кгс/см2; в этих условиях пресс-материал о'стается продолжительное время неотвержденным, а от продолжительности пребывания в этом состоянии зависит возможность получения изделий сложных форм с тонким сечением.

Исследование течения пресс-материалов на основе аминосмол и сравнение различных методов определения пластичности прессования было проведено в 1964—1966 гг. в ГДР 90■ 9l-95’ 96.

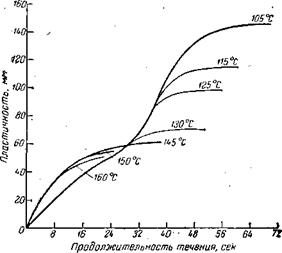

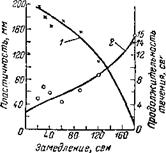

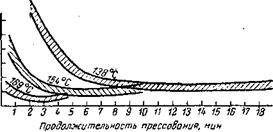

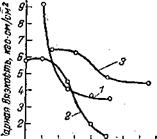

Зависимость траектории течения I от продолжительности течения t при постоянной температуре Т и при постоянном давлении р во время прессования пресс-материала выражается кривой течения 1(р, Т) =f(t). Метод определения кривых течения термореактивных пресс-материалов в обычной форме Рашига, помещенной в прессе, разработал Бжезиньский14. Благодаря применению рычажной передачи, незначительному движению пуансона в форме Рашига во время течения пресс-материала соответствует значительно большее перемещение рычага, что позволяет увеличить точность измерения течения. График, снятый записывающим устройством, пересчитывается на величины моментальной пластичности по Рашигу, выраженные в мм. Этот метод применялся для определения влияния изменений температуры прессования карб - амидо - и меламиноформальдегидного пресс-материалов на кривую течения.

Основной пластичностью аминопластов называется пластичность пресс-материала, определенная при 145±2°С и давлении 300 кгс/см2. Соответственно кривая течения, определенная в этих условиях, носит название основной кривой течения. Для каждой партии пресс-материала получается серия кривых течения при разных температурах.

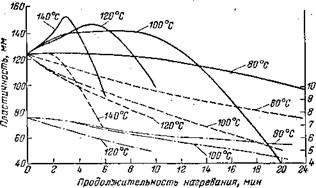

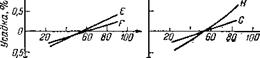

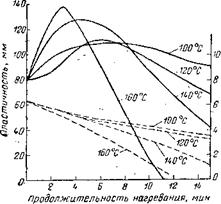

При температурах выше 150°С для меламиноформальдегидного пресс-материала и выше 140°С — для карбамидного кривые течения материала с малой основной пластичностью имеют форму дуги. Это значит, что пресс-материал сначала течет быстро, а потом все медленнее. При более низких температурах на кривых появляются перегибы и явно видны три отрезка: пластикации, быстрого течения и отверждения.

Пластичность зависит от скоростей двух процессов — пластикации и отверждения. При высоких температурах несколько возрастает

Скорость пластикации пресс-материала, что выражается в смещении кривых влево (на рис. VI.20 и VI.21), однако одновременно существенно возрастает скорость отверждения, что в свою очередь, уменьшает пластичность пресс-материала и приводит к исчезновению перегибов. Со снижением температуры скорость пластикации уменьшается мало, но значительно уменьшается скорость отверждения; благодаря этому пластичность пресс-материала

С небольшой основной пластичностью может при соответствующей низкой температуре повыситься. Это происходит, очевидно, за счет увеличения скорости отверждения, что очень ограничивает применение на практике такого способа ^улучшения» пластичности. С другой стороны, уменьшение пластичности пресс - материала частично ограничивает возможность применения высоких температур прессования и сокращает,' таким образом, и в 16 ' 2Ь 32 1-0 . *5 56 64 продолжительность ОТ-

С небольшой основной пластичностью может при соответствующей низкой температуре повыситься. Это происходит, очевидно, за счет увеличения скорости отверждения, что очень ограничивает применение на практике такого способа ^улучшения» пластичности. С другой стороны, уменьшение пластичности пресс - материала частично ограничивает возможность применения высоких температур прессования и сокращает,' таким образом, и в 16 ' 2Ь 32 1-0 . *5 56 64 продолжительность ОТ-

Продолмишельность течения сен верждения.

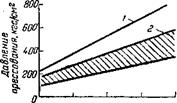

П Л7т оп V, На рис. VI. 22 показа-

Рис. VI. 20. Кривые течения меламиноформ - г

Альдегидного пресс-материала при разных но’ как влияет температу - температурах. ” ра прессования на про

Должительность течения пресс-материала. Кривая, приведенная на рисунке,- характеризует также зависимость скорости отверждения от температуры прессования.

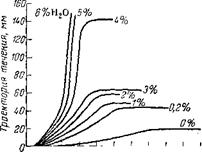

Бертц и др%7 приготовили так называемый модельный пресс - материал, перемешивая в шаровой мельнице сульфитную целлюг лозу (40%) с сухим ди - (30%) и триоксиметилмеламином (30%) и стеаратом магния (1%)< Этот пресс-материал нагревали в течение 1 ч при 160 9С и получали образцы с различным содержанием летучих фракций (13,4; 11,83; 9,37 и 8,73%)- Затем их увлажняли различным количеством воды (0—6%) и снимали кривые течения при помощи аппарата Мейсенбурга — Цвика. Установлено, что с ростом степени поликонденсации материала уменьшаются пластичность и максимальная скорость течения, а продолжительность течения сокращается очень незначительно. Кроме того, с ростом содержания влаги возрастает пластичность и максимальная скорость течения, а продолжительность течения значительно сокращается.

Добавление влаги влияет на удлинение этапа размягчения пресс-материала, что особенно важно для пресс-материалов на основе высокомолекулярных смол. Каждой степени поликонденсации смоЛы соответствует критическая область изменения влажности, в которой минимальная добавка воды вызывает значительный рост пластичности. В случае пресс-материала, содержащего 13,4% летучих фракций, это происходит при добавке уже 0,2% воды,

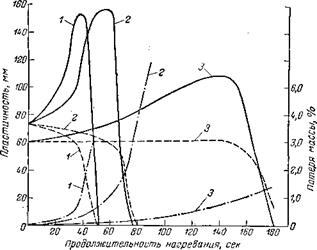

11, 83%—при 2,2%, 9,37% — при 4% и 8,73%—при 6,5%. На рис. VI. 23 приведены кривые течения меламиноформальдегидного пресс-материала, содержащего 9,37% летучих фракций.

|

Рис. - VI. 21. Кривые течения карбамидиого пресс-материала при разйых температурах. |

Увеличение давления прессования вызывает линейный рост пластичности по Рашигу (в среднем 5 мм на каждые 10,кгс/см2). Изменяется также характер кривых течения. Снижение давления вызывает одновременно протекание процессов размягчения 'м отверждения пресс-материала, и поэтому кривая течения не имеет перегибов. Только при давлениях выше 200 кгс/см2 получаются типичные кривые течения с тремя ярко выраженными отрезками, соответствующими расплавлению материала, течению и отверждению.

Следует придерживаться общего принципа: для прессования данного изделия применять пресс-материал по возможности ме - неТ текучий, пластичность которого позволяет, однако, полностью заполнить форму. Пресс-изделия из очень текучего пресс-материа - ла имеют худшие прочностные свойства и требуют больше времени на отверждение,

На пластичность пресс-материала большое влияние оказывают его влажность и срок хранения. Путем искусственного увлажнения можно «спасти» пресс-материал со слишком низкой пластичностью, однако при этом повышается влажность, что является отрицательным ф-актором. Во время хранения пресс-материал стареет и утрачивает пластичность. Заводы-изготовители гарантируют трехмесячный период-пригодности пресс-материала, хотя часто они и после окончания этого срока вполне пригодны, особенно если хранились при низкой температуре. Хорошим методом увеличения пластичности при одновременном уменьшении влажности и значительном сокращении цикла прессования является предварительный емкостный подогрев.

|

20 W 60 80 100 120 М 1Б0 180 200 Продолжительность течения, сек Рис. VI. 23. Кривые течения меламино - формальдегидного пресс-материала, содержащего различные количества воды. |

|

Рис. VI. 22. Зависимость продолжительности течения карб - амидного (/) и меламиноформ - альдегндного (2) пресс-мате - рналов от температуры прессования. |

Бейлей и Халл4 предложили интересные способы испытания течения пресс-материала на основе аминосмол в пресс-формах. Один из них состоит в прессовании неполных предметов и преждевременном извлечении их из пресс-формы — определяется Зависимость высоты стенок, толщины дна и других размеров от продолжительности прессования. По другому методу траектория течения пресс-материала определяется путем добавки перед прессованием окрашенного воска или гранул пресс-материала иного цвета или даже красителя. Этим способом определяют места более раннего размягчения пресс-материала и направление течения после размягчения.

Бейлей и Халл4 предложили интересные способы испытания течения пресс-материала на основе аминосмол в пресс-формах. Один из них состоит в прессовании неполных предметов и преждевременном извлечении их из пресс-формы — определяется Зависимость высоты стенок, толщины дна и других размеров от продолжительности прессования. По другому методу траектория течения пресс-материала определяется путем добавки перед прессованием окрашенного воска или гранул пресс-материала иного цвета или даже красителя. Этим способом определяют места более раннего размягчения пресс-материала и направление течения после размягчения.

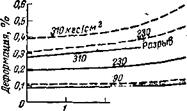

Влажность пресс-материалов определяется количеством летучих фракций, удаляемых из пресс-материала в момент нагревания в течение 30 мин при 105 °С. Это условная величина, в которую

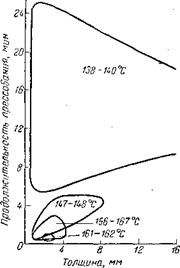

входит также количество воды, абсорбированной физически, а также определенное количество воды и формальдегида, выделяющееся во время нагревания пресс-материала в результате протекающих химических реакций. Влияние температуры и продолжительности сушки пресс-материала на ’потери летучих фракций показано на рис. VI. 24.

|

15 30 Ь5 ВО 75 90 Продолжительность сушки, мин- Рис. VI. 24. Потеря летучих фракций меламиноформальде - гидным пресс-материалом во время сушки при разных температурах (влажность пресс - материала 5%). |

Вода, содержащаяся в пресс-материале, увеличивает теплопроводность материала и ускоряет его расплавление, действуя как смазочное средство и улучшая пластичность. Поскольку пресс-ма - териалы на основе аминосмол легко поглощают влагу из воздуха, пластичность пресс-материала, находящегося в соприкосновении с воздухом, изменяется в зависимости от относительной влажности воздуха и толщины слоя. В слое толщиной несколько сантиметров равновесие между влагой, содержащейся в пресс - материале, и влагой воздуха с постоянной относительной’ влажностью устанавливается только через несколько суток.

Вода, содержащаяся в пресс-материале, увеличивает теплопроводность материала и ускоряет его расплавление, действуя как смазочное средство и улучшая пластичность. Поскольку пресс-ма - териалы на основе аминосмол легко поглощают влагу из воздуха, пластичность пресс-материала, находящегося в соприкосновении с воздухом, изменяется в зависимости от относительной влажности воздуха и толщины слоя. В слое толщиной несколько сантиметров равновесие между влагой, содержащейся в пресс - материале, и влагой воздуха с постоянной относительной’ влажностью устанавливается только через несколько суток.

Для получения изделий с оптимальными свойствами очень важно, чтобы влажность пресс-материала была как можно меньше. Для более влажных пресс-материалов требуется более продолжительное отверждение в форме, а также многократные подпрес - совки, однако полученные из них изделия имеют неприглядный вид, меньшую теплостойкость и плохие диэлектрические свойства. Польские стандарты предусматривают, что влажность кароамидного пресс-материала не должна превышать 4,5%, влажность меламиноформаль - дегидного I сорта — 4%, а II сорта — 5,5%. Минимально достижимая влажность составляет 2%, но обычно влажность пресс-материалов на основе аминосмол колеблется от 3 до 5%. Поскольку вода является очень важным компонентом, увеличивающим пластичность пресс-материала, уменьшение ее содержания ниже 2% нецелесообразно8. Меньшую влажность (1—3%) имеют пластифицированные пресс-материалы.

Из-за гигроскопичности пресс-материалов на основе- аминосмол большое значение имеет защита их от увлажнения во время транспортировки, хранения и переработки. Поэтому их упаковывают в герметические жестяные бочки или полиэтиленовые мешки.

Насыпная плотность

Насыпная плотность порошкообразных меламиноформальдегид: ного и карбамидного пресс-материалов равна 0,3—0,4 г/см3.

Поскольку плотность пресс-изделий равна 1,45 г/см3, отношение объема пресс-материала к объему отпрессованного изделия составляет 3,5—4,5. Иногда невозможно или невыгодно конструировать формы с большими загрузочными камерами, поэтому прессовать материалы на основе аминосмол следует гранулированными или таблетированными. Насыпная плотность гранулированных пресс-материалов равна 0,6—0,8 г/см3, а' таблеток из порошка, в зависимости от давления таблетирования, 0,8—1,1 г/см3.

ПЕРЕРАБОТКА ПРЕСС-МАТЕРИАЛОВ

НА ОСНОВЕ АМИНОСМОЛ

Прямое прессование

Прямое прессование пресс-материалов на основе аминосмол, точно так же как и других термореактивных пресс-материалов, состоит в воздействии на них давления и повышенной температуры, в результате которого пресс-материал сначала размягчается и пласти - цируется, а затем отверждается до требуемой степени сшивания. Цикл прямого прессования состоит из следующих операций: загрузка пресс-материала в пресс-форму; подогрев и предварительное прессование; подпрессовка;

Приложение полного давления и замыкание пресс-формы;

' поликонденеация и отверждение смолы; открывание формы, извлечение изделия и очистка формы. Точность загрузки пресс-материала в форму является важным фактором, который влияет на качество изделий. Если количество пресс-матерйала в форме недостаточно, получаются пористые изделия. Избыток пресс-материала кроме ненужных потерь приводит к получению изделий слишком большой плотности. При прессовании в многогнездных формах“часто требуется применять специальные многогнездные дозирующие устройства. В случае изготовления мелких изделий (например, пуговицы, гайки) целесообразно загружать пресс-материал в виде таблеток заданного размера.

Подогрев пресс-материала производится при замыкании горячей пресс-формы так, чтобы пуансон соприкасался с помещенным в матрице пресс-материалом в течение короткого промежутка времени и оказывал незначительное давление. Цель этого — равномерный подогрев пресс-материала перед его растеканием в форме, что особенно важно при прессовании изделий с тонкими высокими стенками, когда пресс-материал должен растекаться через узкий зазор между матрицей и пуансоном пресс-формы.

Важным этапом является подпрессовка. Наличие содержащихся в пресс-материале газов может привести к образованию пузырей на поверхности и помутнению изделия. Эти недостатки проявляются главным образом при прессовании крупногабаритных изделий из карбамидных пресс-материалов с толстыми стенками

и большой поверхностью. Подпрессовка состоит в быстром открывании и закрывании формы после предварительного прессования; иногда необходима многократная подпрессовка.

После предварительного прессования и подпрессовки форму закрывают и постепенно увеличивают давление вплоть до полного замыкания пресс-формы; нагретый пресс-материал растекается и заполняет форму, а избыток пресс-материала вытекает и образует так называемые заусенцы.

В закрытой форме под давлением происходит отверждение пресс-материала. Давление прессования зависит от вида пресс - материала, его пластичности, скорости отверждения и формы изделия.

Для полного заполнения формы пресс-материалом с пластичностью по Рашигу окоЛо 120 мм во время прессования плоских изделий простой конфигурации достаточно минимального давления, равного 150 кгс/см2. Обычно применяется давление, превышающее минимальное и составляющее 200—500 кгс/см2, что увеличивает механическую прочность и улучшает вид изделий. Чтобы рассчитать давление прессования, следует вычислить отношение усилия прессования к площади проекции поверхности прессуемого изделия на плоскость, перпендикулярную направлению прессования. Для расчета давления прессования Рдейств можно использовать уравнение

Рдейств — РоаЬс

|

Рис. VI. 26. Зависимость толщины стеики от траектории течения пресс-материала в форме. |

Где Ро — давление, рассчитанное по графику на рис. VI. 25, в зависимости от траектории течения пресс-материала в форме.

Где Ро — давление, рассчитанное по графику на рис. VI. 25, в зависимости от траектории течения пресс-материала в форме.

|

Юо гоо т т Траектория течения, мм Рис. VI. 25. Зависимость давления прессования от траектории течения пресс-материала в форме: / — обычный пресс-материал; 2 —пресс* материал, подогретый в поле токов вы* сокой частоты. |

На графике дано среднее давление для пресс-материалов на основе аминосмол со средней пластичностью. Предварительный подогрев такого пресс-материала позволяет значительно уменьшить величину Ро (область, заштрихованная на графике).

Коэффициент а — поправка на давление, связанная с толщиной прессуемого изделия. В зависимости от траектории течения

|

После отверждения пресс - материала форму открывают, поднимая верхнюю плиту пресса вместе с пуансоном, и извлекают горячее изделие. Некоторые изделия выпуклой формы могут быть извлечены путем вдувания в форму сжатого воздуха. Однако некоторые формы и изделия со сложной конфигурацией требуют применения специальных выталкивателей или специальных - вспомогательных устройств, например для отвинчивания винтов, изъятия металлических прокладок и т. п. На рис. VI. 27 схематически изображены перемещения пуансона и изменения давления в форме во время прессов*ания. |

|

Изъятие и? ширмы |

|

Бремя наполне тя и замыкания. |

|

Время «закрытия» формы |

|

■ Продолжительностью цикла. |

|

Рис. VI. 27. Схема перемещения пуансона и изменения давления' в форме во время прессования 81. |

|

(рис. VI. 26) существует оптимальная основная толщина стенки изделия, которой соответствует коэффициент а, равный 1. Ниже показано, как изменяется коэффициент а в зависимости от отклонений от этой основной толщины: Отклонение 5, мм. . . . А.......................................................................... |

|

+ 1 +2 +3 0,9 0,8 0,7 |

|

Коэффициент'Ь-зависит от формы изделия и для трех основных С_1 £ =1,2 , иЛ = 1 , иб^о,8. Коэффициент с учитывает гладкость поверхности формы: с = Форме гладкой, а с = 0,9— Хромированной полированной Р действ = Р оаЬс = = 540-1,1-1,2-1 = 713 кгс/см2 |

|

-1 О 1,2 1,0 |

|

-3 1,6 |

|

-2 1,4 |

|

|

|

|

|

Всего подсушивать пресс-материал в слое толщиной 30—40 мм при 60—70 °С. Во время подсушивания следует брать пробы пресс-материала для проверки содержания влаги.