ЛАКОВЫЕ АМИНОСМОЛЫ

Карбамидные смолы начали применяться, в лакокрасочной промышленности в 1930 г. («I. G. Farbenindustrie AG»), а меламино - вые— в 1940 г. («Swiss Federal Fait»), Применение аминоформ - альдегидных смол в этой области быстро расширялось благодаря отличным свойствам получаемых на их основе покрытий. Амино - формальдегидные лаки используются во многих отраслях, успешно заменяя применяемые до сих пор классические лаки и краски (масляные, нитро-) и даже стеклообразные эмали.

Обычные аминоформальдегидные смолы после отверждения хрупки, неэластичны и непригодны для получения покрытий. В пресс-материалах, слоистых пластиках, а иногда и в клеях роль пластификатора выполняет наполнитель. К пластификаторам, применяемым для лаковых аминосмол, предъявляются гораздо большие требования: они должны быть прозрачными, бесцветными, нетоксичными, хорошо совмещаться со смолой, образуя низковязкие растворы, не должны уменьшать химическую стойкость смолы. Пластификация лаков на основе аминоформальдегидных смол путем введения в состав молекулы смолы эластичных цепочек применяется редко. В большинстве случаев аминосмолы пластифицируют, смешивая с соответствующими пластификаторами, обычно с алкидными смолами.

Метилольные группы смолы придают ей гидрофильные свойства, способность растворяться в воде и частично в низших спиртах. Гидрофильную смолу можно пластифицировать только смешивающимися с ней гидрофильными пластификаторами (глицерин, сахара), однако при этом ухудшается водостойкость материала, которая является одним из важнейших критериев качества покрытия. Чтобы водостойкость покрытия не изменялась, следует использовать пластификаторы, нерастворимые в воде, но растворимые в органических растворителях. Наиболее подходящими оказались алкидные смолы. Для того чтобы аминоформальдегидной смоле придать способность совмещаться с гидрофобным пластификатором, ее следует модифицировать введением углеводородных радикалов.

Простейшим и наиболее широко применяемым методом модификации аминосмол с целью придания им растворимости в органических растворителях является алкилирование — этерификация

—1ЧН— СН2ОН + С4Н9ОН —— ]ЧН—СН2ОС4Н9 + Н20 (VIII. 1)

Свойства модифицированной смолы зависят главным образом от природы спирта. При использовании метанола получают быстро - отверждающиеся смолы, растворимые в спиртах, практически не растворимые в углеводородах и не смешивающиеся с алкидными смолами. Этерифйкация этанолом несколько улучшает смешиваемость с алкидными смолами и растворимость в ароматических углеводородах. Скорость отверждения этих смол меньше, но все-таки достаточная. При этерификации метилольных групп пропанолом или бутанолом получаются растворимые смолы с довольно большой скоростью отверждения.

Недостатком низших спиртов — диметилового, этилового и про- пилового — является'их ограниченная растворимость в воде, и это затрудняет их регенерацию. Намного лучше к-бутанол или изобу - танол, которые только частично смешиваются с водой и образуют азеотропные смеси с большим содержанием воды. По мере увеличения длины алкилирующего радикала увеличиваются степень пластификации смолы, ее растворимость в органических растворителях (особенно в алифатических углеводородах) и эластичность покрытия, но уменьшаются скорость отверждения покрытия и его твердость.

Непосредственная этерификация высшими спиртами затруднительна из-за их плохой смешиваемости с реакционной смесью, в результате чего поликонденсация метилольных соединений происходит быстрее, чем достигается нужная степень этерификации, и получается неоднородный продукт. Поэтому большие радикалы вводят путем переэтерификации высшими спиртами эфиров низших спиртов. Например, бутилированную смолу нагревают с октанолом выше температуры кипения бутанола, но ниже температуры кипения октанола вплоть до улетучивания определенного количества бутанола. При этом' происходит частичная переэтерификации смолы высшими спиртами:

—N—СН2—1ЧН—СО—N—СН2—N— + С8Н!7ОН —>

СН2ОС4Н9

—>- —М—СН2—МН—СО—N—СН2—N-------- С4Н9ОН (VIII. 2)

СН2ОС8Н!7

Вторичные или третичные спирты в нормальных условиях реагируют медленно, и скорость поликонденсации значительно превышает скорость этерификации, что является причиной быстрой же - латинизации смолы. Если процесс этерификации проводить в таких условиях, в которых можно избежать желатинизации, то он протекает очень медленно. Поэтому для непосредственной этерификации

Чаще всего применяют нормальные спирты. Для этерификации аминоформальдегидных смол применяют бутанол, который является наиболее дешевым из спиртов и придает смоле достаточную растворимость в углеводородах.

Введение в смолу большого количества алкоксильных групп требует предварительного введения большого числа метилольных групп, а следовательно, использования большого количества формалина. Смолы, полученные при высоких мольных соотношениях формальдегида и карбамида или меламина, имеют обычно более высокую степень этерификации, чем полученные при низких мольных соотношениях даже в присутствии такого же количества спирта. ЭтерификацИя метилольных групп многоатомными спиртами, которые, в свою очередь, могут быть этерифицированы кислотами (одно - и многоосновными), открывает неограниченные возможности модификации смол. .

Свойства лаковых смол зависят от природы модифицирующего спирта, мольного соотношения реагентов и условий проведения реакции. Так, вязкость смолы, которая является функцией степени поликонденсации, увеличивается с уменьшением содержания формальдегида и спирта в реакционной смеси. Использование большого количества формальдегида, а следовательно, высокая степень метилолирования аминогрупп уменьшает реакционную способность смолы и тем самым снижает степень поликонденсации. Уменьшение количества формальдегида увеличивает вязкость, скорость отверждения и твердость готовых покрытий. После введения большого количества спирта происходит снижение степени поликонденсации и уменьшение вязкости смолы в результате этерификации большого количества метилольных групп и смещения равновесия. Улучшения растворимости смолы, например в бензине, можно достигнуть введением большого числа алкильных радикалов в молекулу смолы, а особенно путем увеличения длины этих радикалов. Все методы улучшения растворимости смолы уменьшают, однако, скорость ее отверждения.

Увеличение скорости отверждения смол без существенного ухудшения их растворимости в бензине можно достигнуть, вводя в смолу наряду с менее реакционноспособными группами, например бутоксильными, небольшое число очень реакционноспособных метоксильных и этоксильных групп. Увеличение количества кислотного катализатора, применяемого при синтезе амнносмолы, также улучшает растворимость смолы, однако слишком большое его количество может вызвать желатинизацию. Наличия больших количеств катализаторов этерификации в готовых смолах следует избегать из-за уменьшения стабильности продукта.

Из эфиров метилолмочевины и метилолмеламина для получения лаков применяются следующие:

Эфиры монометилолмочевины Н2ЫСОЫНСН2ОК моноэфиры диметилолмочевины НОСНгЫНСОЫНСНгОК диэфиры диметилолмочевины ^ОСН^НСОКНСНгОЯ

Эфиры типа монометилолмочевины и моноэфиры диметилолмо- чевины образуются при взаимодействии метилолмочевины со спиртами в кислой или щелочной среде, а в нейтральной среде — в присутствии обезвоживающих средств. Моноэфиры диметилолмочевины получаются метилолированием эфиров монометилолмочевины:

Н2М—СО—ЙН—СН2ОИ + СН20 —> НО—СН2—NН—СО—NН—СНгОИ

(VIII. 3)

Эфиры монометилолмочевины получать довольно трудно из-за легкости превращения монометилолмочевины в кислой среде в мети - лолмочевину.

Диметиловый эфир можно получить при растворении сухой диметилолмочевины при 30 °С в метаноле с pH 2,8 (с добавкой соответствующего количества щавелевой кислоты). Диметиловые эфиры легко растворимы в воде. С увеличением длины радикала растворимость уменьшается, так что бутиловые эфиры уже слабо растворимы в воде, но растворяются в спиртах и углеводородах.

Эфиры высших спиртов получают нагреванием эфиров низших спиртов с высшими спиртами при температуре выше температуры кипения последних (вплоть до улетучивания низших спиртов). При этом происходит переэтерификация и образуется эфир высшего спирта, например:

СН3ОСН2—КН—СО—РШ—СН2ОСН3 + 2С8Н17ОН —►

—► С8Н170СН2—Ш—СО—Ш—СН20С8Н17 + 2СН3ОН (VIII. 4)

Эфиры метилолмеламина и высших спиртов также получаются пе- реэтерификацией.

Гексаметиловый эфир гексаметилолмочевины (или гексамет- оксиметилолмеламина) можно легко получить15 путем растворения 1 моль гексаметилолмочевины в 16 моль метанола, подкисленного 25 г концентрированной серной кислоты при 25—30 °С. Метокси - метилолмеламины хорошо растворимы в воде, с ростом длины радикала их растворимость в воде быстро уменьшается. Аллиловые эфиры метилолмеламина получаются так же, как диметиловые.

Температуры плавления некоторых алкоксиметилолмочевин и алкоксиметилолмеламинов приводятся в табл. VIII. 1.

Эфиры метилолмочевины и метилолмеламина менее реакционноспособны, чем соответствующие смолы. При нагревании в кислой среде или продолжительном плавлении спирт частично отщепляется и образуется этерифицированная смола, которая при дальнейшем нагревании конденсируется:

|

[ |

|

—он + («- 1№он |

|

Л |

|

(VIII. 5) |

|

1*ОСН2— Г—^СОЫ—СН2— 1 —он |

|

|

|

![]()

Для получения покрытий используют, как правило, эфиры низших спиртов, чаще всего метилового;

|

Таблица VIII. 1. Температуры плавления эфиров метнлолмочевнны н метнлолмеламнна

|

|

ПОЛУЧЕНИЕ ЛАКОВЫХ АМИНОСМОЛ |

Получение карбамидных лаковых смол 46

Лаковые карбамидные смолы этерифицируют чаще всего бутано- лом, поэтому в первую очередь рассмотрим методы получения бу - тилированных смол. Эти методы в большинстве случаев могут быть применены также при производстве смол, модифицированных другими спиртами.

Простейший метод получения лаковых карбамидных смол — это двуступенчатая (в щелочной и кислой среде) конденсация смеси карбамида, формалина и бутанола с последующим отделением и охлаждением водного слоя (содержащего около 10% смолы 25) и отделения воды, оставшейся в смоле. Очередность введения сырья может быть различной: можно сначала провести реакцию между карбамидом и формалином, а потом ввести бутанол, или сначала получить полиформаль или формаль из формалина и бутанола и только потом ввести карбамид:

СН20 + С4Н90Н —► С4Н9ОСН2ОН (VIII. 6)

СН20 + 2С4Н9ОН —► С4Н9ОСН2ОС4Н9 + Н20 (VIII. 7)

После подкисления на второй стадии реакции формаль взаимодействует с карбамидом, образуя эфирные связи:

СО(>Ш2)2 + 2СН2(ОС4Н8)2 —■> СО(ШСН2ОС4Н9)2 + 2С4Н9ОН (VIII. 8)

Присутствие спирта, который образует с формальдегидом полу- ацетали и ацетали, эффективно, поскольку он уменьшает концентрацию свободного формальдегида, тормозит реакцию метилоли - рования и сводит до минимума самопроизвольное снижение pH реакционной смеси, происходящее в результате реакции Канниццаро при повышенной температуре.

|

30 во 90 120 150 180 2Ю Продолжительность реакции, мин |

![]()

|

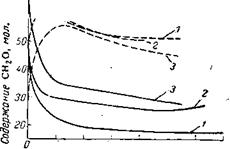

Рис. VIII. 1. Изменение содержания свободного формальдегида и формальдегида, израсходоваииого на образование метилольных групп, во время предварительной конденсации карбамида с формалином при температуре кипения реакционной смеси и различных мольных соотношениях карбамид: формальдегид : бутанол: 1-1 : 2,5 : 1; 2- 1 : 2,25 : 2; 3 - I : 2,25 : 3. Непре - рывные лиини-*• свободный формальдегид; пунктирные — формальдегид, пошедший иа образование метнлольиых групп. |

На рис. VIII. 1 показано, как изменяется содержание свободного формальдегида и метилолированного в нейтральной среде при температуре кипения смол с разным содержанием бутанола. ^ во

На рис. VIII. 1 показано, как изменяется содержание свободного формальдегида и метилолированного в нейтральной среде при температуре кипения смол с разным содержанием бутанола. ^ во

С увеличением содержания спирта количество свободного, непрореагировавшего с карбамидом формальдегида возрастает. Подкисление смолы ускоряет как реакцию поликонденсации, так и этерификацию ме - тилольных групп, причем содержание их резко уменьшается. Относительные скорости ПО-'' ликонденсации и этерификации при заданном pH зависят пре-, жде всего от содержания воды и спирта в реакционной смеси. Чем больше концентрация спирта в реакционной смеси, тем больше преобладают реакции этерификации мети - лольных групп и больше тормозятся реакции, ведущие к повышению степени поликонден-,, сации. При использовании оптимального количества спирта в кислой среде протекает сначала реакция этерификации и только после установления ее равновесия начинается реакция поликонденсации, сопровождающаяся увеличением вязкости смолы:

|

(VIII. 9) |

![]() -СО—Ш—СН2ОС4Нэ + С4Н9ОСН2— Ш—СО— —► —СОИ—СНгИНСО— + С4Н9ОН СН2ОС4Н9

-СО—Ш—СН2ОС4Нэ + С4Н9ОСН2— Ш—СО— —► —СОИ—СНгИНСО— + С4Н9ОН СН2ОС4Н9

Свойства полученных таким образом смол в большой степени зависят от соотношения скоростей реакций поликонденсации и этерификации. Для установления оптимального соотношения рекомендуется применять концентраты формальдегида.

После окончания поликонденсации воду из смолы можно удалить путем азеотропной отгонки при пониженном или нормальном давлении. Излишнее загущение смолы нежелательно, поэтому во

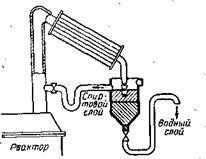

время непрерывной азеотропной дистилляции применяется обезвоживание. Азеотропная смесь бутанол—вода после конденсации разделяется на два слоя: верхний — спиртовой и нижний — водный. Водный слой дистиллята, содержащий незначительное количество растворенного спирта, удаляется, а спиртовой слой, содержащий определенное количество воды, возвращается в реактор. Целесообразно применение усовершенствованного разделителя конденсата, который изображен на рис. VIII. 2. Разделитель, соединенный

С приемником, обеспечивает проведение вакуумной дистилляции, а соединенный с соответственно установленным сифоном, — отделение водного слоя во время дистилляции при нормальном давлении.

С приемником, обеспечивает проведение вакуумной дистилляции, а соединенный с соответственно установленным сифоном, — отделение водного слоя во время дистилляции при нормальном давлении.

Составы спиртового и водного слоя при разных температурах для системы «-бутанол — вода приводятся в табл. VIII. 2. В целях лучшего разделения азео - Рис. VIII. 2. Схема аппарата дли тропной смеси, особенно в при - азеотропной перегонки. сутствии метанола, к реакционной

Смеси добавляют определенные количества гидрофобных растворителей, например толуол, ксилол, которые ускоряют дегидратацию смолы, уменьшая количество воды, содержащейся в спиртовом слое.

Наличие гидрофобного углеводородного растворителя обеспечивает также отделение водного слоя после охлаждения еще не-

|

Таблица VII 1.2. Взаимная растворимость м-бутанола и воды

|

|

10 |

80,3 |

0,857 |

8,91 |

0,988 |

|

20 |

79,9 |

0,848 |

7,81 |

0,987 |

|

30 |

79,4 |

0,842 |

7,0.8 |

0,985 |

|

40 |

78,6 |

0,834 |

6,60 |

0,984 |

|

60 |

77,6 |

0,831 |

6,46 |

0,980 |

|

60 |

76,4 |

0,826 |

6,52 |

0,977 |

|

70 |

74,8 |

0,820 |

6,73 |

0,977 |

|

80 |

73,6 |

0,816 |

6,89 |

0,972 |

|

92 |

69,24 |

— |

— |

0,967 |

|

98 |

— |

— |

8,74 |

— |

|

106 |

63,9 |

— |

— |

— |

|

114,5 |

— |

— |

12,7 |

— |

|

124,3 |

41,0 |

— |

— |

— |

|

125,16 |

38,82 |

— |

30,44 |

— |

Обезвоженной смолы. Такой слой содержит обычно до 10% смолы.

Чаще всего применяются такие методы производства бутилиро- ванных смол, в которых реакция поликонденсации протекает в кислой среде при температуре кипения одновременно с обезвоживающей азеотропной перегонкой, приводящей к полной дегидратации смолы. Во время дистилляции содержание воды в реакционной смеси изменяется: после подкисления несколько возрастает, а потом постоянно уменьшается. Изменяется также характер реакций: после подкисления происходит быстрая этерификация метилольных групп вплоть до приближения к состоянию равновесия, потом преобладает реакция поликонденсадии, протекающая все Медленнее по мере обезвоживания смолы; в более поздней стадии доминирует реакция бутилирования оставшихся метилольных групп до почти полного их удаления в безводной среде. Скорость обезвоживания имеет большое влияние на соотношение скоростей этих процессов, а следовательно, на свойства смолы, в особенности на степень ее этерификации, вязкость и растворимость. При очень быстром обезвоживании (менее 3 ч) получаются смолы низковязкие с низкой реакционной способностью и, наоборот, при удлинении первой стадии реакции получается смола с повышенной вязкостью.

Вязкость аминоформальдегидных смол зависит от двух факторов: степени поликонденсации и содержания метилольных групп, образующих водородные связи. Степень поликонденсации смолы возрастает медленно и зависит от скорости удаления воды из реакционной смеси. Содержание метилольных групп уменьшается по мере удаления воды из реакционной смеси, приближаясь к нулю при полном обезвоживании смолы (при 120 °С). Их отсутствие определяется по тому, что при дальнейшем нагревании уже выделяется конденсационная вода.

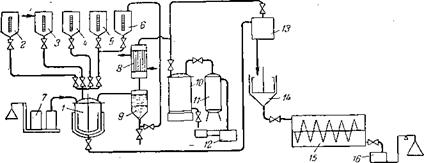

Дистилляция проводится до определенной температуры, свидетельствующей о степени дегидратации смолы, после чего смола загущается до достижения желаемых плотности или коэффициента рефракции, что свидетельствует о требуемом содержании сухого остатка. Этого можно достигнуть, прерывая в определенный момент возвращение спиртового слоя в реактор. Для производства смолы обычно используется такое количество спирта, которое Дает возможность получить необходимую концентрацию без добавки растворителя и без образования избытка бутанола для регенерации. На рис. VIII.3 приведена схема производства лаковых карб - амидо - и меламиноформальдегидных смол.

Более стабильные лаки, т. е. с высокой степенью этерификации или менее концентрированные (около 50% смолы), производятся в виде растворов, содержащих значительное количество углеводородного растворителя, например ксилола. Смолы более реакционноспособные и более концентрированные (60% и более) производятся в виде спиртовых растворов. Увеличение концентрации смолы, однако, ограничено ее стабильностью и производительностью очищающих аппаратов (центрифуги, фильтрующие прессы).

Обезвоживание смолы азеотропной дистилляцией более продолжительно, чем непосредственной дистилляцией, так как требует выпаривания большего количества растворителей. Производственный процесс можно сократить, получая сначала метилолмочевину, которая обезвоживается и потом этерифицируется бутанолом. Ме - тилолмочевина получается при взаимодействии карбамида с формалином при pH ниже 7. Часть или вся вода и метанол удаляются из формалина дистилляцией при пониженном давлении. Полное

|

Рис. VIII. 3. Схема получения лаковых аминосмол: / — реактор; 2 — дозатор формалина; 3 — дозатор щелока; 4 — дозатор кислоты; 5— дозатор сухого бутанола; б —дозатор влажного бутанола; ,7 —навеска карбамида; 8 —обратный холодильник; 9 — разделитель; /0 —скруббер; // — брызгоуловнтель; 12— вакуум-насос; 13 — приемник; 14 — центрифуга; 15— гомогенизатор; І6 — готовая смола. |

Удаление воды из реакционной смеси нежелательно, ибо метилол - мочевина может осаждаться в виде пасты. Метилолмочевину растворяют в кипящем растворе подкисленного бутанола, причем происходит одновременно поликонденсация и этерификация метилоль - ных групп. Растворение метилолмочевины в бутаноле можно облегчить, добавляя небольшое количество метанола б. Если в процессе поликонденсации и последующей дистилляции при повышенной температуре конденсационная вода быстро удаляется, то получаются эфиры метилолмочевины. При этерификации метилолмочевины выход смолы больше. Недостатками этого метода являются сложность производственного процесса, необходимость применения вакуумной дистилляции и трудность растворения предполимера в бутаноле в аппарате большой емкости.

Реакционная способность алкоксильных групп аминосмол возрастает с уменьшением радикала. Поэтому при использовании для этерификации изобутанола, изопропанола или этанола50 получаются этерифицированны'е лаковые аминоформальдегидные смолы с повышенной скоростью отверждения. Смолы, этерифицированные низшими спиртами, например этанолом, обезвоживаются не азео -

Тропной дистилляцией, а обычной вакуумной дистилляцией и затем совмещаются с пластифицирующими алкидными смолами. Такие лаки отверждаются очень быстро, и полученные из них покрытия водостойки, однако менее эластичны50, чем на основе бутилирован - ных смол.

Аминосмолы, свойства которых аналогичны свойствам бутили- рованных смол, а скорость отверждения гораздо больше, получаются при введении наряду с бутоксильными радикалами, придающими смоле растворимость, низших алйоксильных радикалов, например метоксильных или этоксильных, обусловливающих повышенную реакционную способность. Тдкие двойные этерифицирован - ные смолы можно получить вторичной дополнительной этерифика - цией бутилированной смолы низшим алифатическим спиртомБ3. Это можно осуществить, вводя при нагревании в готовую бутили - рованную смолу, полученную при использовании небольшого количества формалина, формаль низшего Спирта и удаляя затем избыток низшего спирта. Другой способ получения таких смпл заключается в следующем. В бутилированную смолу обычного состава после отгонки по возможности большего количества бутанола под вакууМом вводят низший спирт, например этанол. Затем проводят этерификацию оставшихся метилольных групп при температуре кипения реакционной смеси, отгоняют под вакуумом низший спирт и заменяют его безводным бутанолом или смесью бутанола и ксилола.

Применение для производства лаковых смол концентратов формальдегида вместо формалина значительно сокращает производственный процесс и увеличивает производительность аппаратуры.

Бутилированные карбамидные смолы выпускают пластифицированными. Их получают совместной поликонденсацией с линейными сложными полиэфирами, например полиадипинатом триметилол - пропана или алкиленовыми диуретанами (в частности, бутиленовым)22. Такие смолы могут применяться без специальной добавки пластификаторов, и даже сами могут служить пластифицирующими добавками 42. Они отверждаются при несколько более высокой температуре, чем карбамидоалкидные лаки, более термостойки (некоторые не желтеют даже при 180 °С) и светостойки, в присутствии сильных катализаторов образуют покрытия, высыхающие на воздухе.

Производство карбамидных лаков можно осуществлять непрерывным способом, при котором исходные реагенты пропускают через вертикальную колонну с наполнителем; встречный поток нагретого нейтрального газа уносит летучие продукты28.

При получении этерифицированных карбамидных смол количество формальдегида, вводимого в реакцию, больше, чем при получении немодифицированных смол, и никогда не бывает меньше 2, а в большинстве случаев составляет 2—3 моль на 1 моль карбамида. Примерно такое же мольное соотношение бутанола и карбамида!

Лаковые смолы можно также получить поликонденсацией карбамида с бензойным, уксусным и пропионовым альдегидами, фурфуролом и ароматическими кетонами. Растворимость этих смол тем лучше, чем больше радикал альдегидной группы, однако скорость их отверждения, цвет и свойства покрытий хуже, чем карбамидных смол.

Ниже приведена примерная рецептура лака на основе карбамидной смолы: 2,3 моль. 36—37%-ного формалина нейтрализуют едким натром до pH 7, рас - тиоряют в нем 60 г карбамида, нагревают до кипения и в кипящую реакционную смесь добавляют 2,3, моль к-бутанола. После этого добавляют 15 г 10%-ного раствора фталевого ангидрида в бутаноле и 20 мл ксилола. После азеотропной отгонки при температуре кипения бутаноловый слой дистиллята возвращается в реакционный аппарат с. помощью разделителя конденсата, изображенного на рис. VIII. 2/ Безводная смола загущается до содержания 60% сухого вещества вакуумной дистилляцией.

Получение меламиноформальдегидных лаковых смол

Мольное соотношение формальдегида и меламина и бутанола и меламина при получении лаковых меламиновых смол находится в пределах 5:1—8:1; в некоторых случаях применяются более низкиечйольные отношения (до 3; 1) и более высокие (12 : 1).

Ди - и триметилолмеламины во время этерификации бутанолом в кислой среде легко образуют коллоиды и в таком состоянии легко осмоляются, так как скорость поликонденсации больше, чем скорость этерификации. При высоких мольных соотношениях эта опасность значительно меньше.

При этерификации можно использовать метилольные соединения или в сухом виде, или в виде водных растворов. В первом случае выделяется сухой гексаметилолмеламин, который растворяется в подкисленном бутаноле с образованием почти безводной смолы. Для получения максимальной степени метилолирования необходим значительный избыток формальдегида - (более 12 моль на

1 моль меламина), и поэтому часто ограничиваются выделением продукта с составом, соответствующим пентаметилолмеламину. Этот продукт получается при мольном соотношении формальдегида и меламина 8 : 1.

Во втором случае технология более проста; одновременно с процессом синтеза происходит удаление воды при помощи азеотропной дистилляции с возвращением спирта. Реакция сначала протекает в смеси формалина, спирта и меламина. Этерификацию можно проводить в две стадии, сначала в щелочной среде, а потом — в слабокислой, или в одну стадию — сразу в слабокислой среде. Кислотность среды должна быть меньше, чем в случае получения карбамидных смол. Готовую смолу можно нейтрализовать для увеличения ее стабильности, а осадок соли отфильтровать. Так же как при получении карбамидных смол, целесообразно применять концентраты формальдегида. Применение концентрата формальдегида, например стабилизированного меламином, позволяет повысить температуру, увеличить скорость реакции и конверсию формальдегида и сократить продолжительность обезвоживания смолы.

Ниже приводится рецептура лака на основе меламиноформальдегидной смолы: к 6 моль 36—37%-ного формалина, нейтрализованного едким натром до pH ~ 7,5, добавляют 1 моль (126 г) измельченного меламина и смесь нагревают с обратным холодильником при перемешивании до 80 °С вплоть до растворения меламина. С момента растворения меламина начинают добавлять 6 моль (444 г) сухого подкисленного 0,20 г 80%-ной муравьиной кислоты бута - нола. Температура реакционной смеси при этом должна быть не ниже 75 °С. Во время добавления бутанола происходит временное помутнение смолы в результате осаждения метнлолмеламина в водно-спиртовое растворе. После добавления бутанола pH реакционной смеси составляет 6,0—6,5. Затем реакционную смесь нагревают до температуры кипения и добавляют 50 г ксилола; при этом происходит расслоение смеси на две фазы — смолистую и водную. Водный слой, содержащий растворенные соли (формиат натрия), удаляется и проводится азеотропная отгонка воды, присутствующей в смоле, вплоть до момента, когда дистиллят перестанет разделяться на две фазы. Это происходит при 118—120 °С. Получается 50%-ный раствор лаковой бутилированной меламино - формальдегидной смолы в бутаноле с примесью ксилола.

Кроме бутилированных меламиноформальдегидных лаковых смол производятся также смолы, этерифицированные изобутанолом и изопропанолом. Смолы, этерифицированные изопропанолом, характеризуются очень высокой скоростью отверждения. Низковязкие меламиноформальдегидные смолы могут производиться в виде концентрированных 80—90%-ных растворов. Меламиновые смолы, даже совмещенные с алкидными, образуют недостаточно эластичные и твердые покрытия. Производятся также смешанные лаковые меламиноэпоксидные смолы.

Получение лаковых смол на основе производных карбамида и меламина

Наряду с карбамидом и меламином для производства лаков могут быть применены их производные или родственные соединения.

Из производных карбамида применяют прежде всего алкилмо- чевину ИЫНСОЫН2 с числом атомов углерода в углеводородном радикале не меньше четырех. К ним относится, например, фенил - мочевина СбНвЫНСОЫНг. Из-за того что производные карбамида имеют более низкую реакционную способность, их следует применять вместе с карбамидом.

Смолы на основе уретанов, амидов и уреидов (неотвержденные) применяются главным образом в качестве пластификаторов. В частности, полиметиленбутилуретан 42 можно использовать как пластификатор для нитроцеллюлозы 40.

ПС4Н9ОСОМН2 + пСН20 ----------- Н—М—СНг—ОН (VIII. 10)

|

|

|

—п |

Это — вязкая жидкая 100%-ная гидрофобная смола, растворяющаяся даже в алифатических углеводородах. Введением в состав молекулы различных амидов или уретанов можно* получить пластификаторы с хорошей совместимостью и растворимостью, гидрофобные и гидрофильные. Отличными пластификаторами являются также аналогичные смолы на основе толуолсульфамида С6Н5502Ш2.

Из производных меламина могут быть применены триазины (например, аммелин, тиоам-мелин, алкилмеламин и гуанамин), ди - азины (триаминопиримидин) и триазолы. Эти соединения образуют смолы с хорошими пленкообразующими свойствами, однако с низкой скоростью отверждения. Особенно ценными являются гуан - аминовые смолы, образующие термостойкие покрытия, стойкие к действию щелочей. Практическое применение нашли бензогуан - аминовые смолы, производимые в промышленном масштабе. Лаковые покрытия на их основе характеризуются отличным блеском, твердостью, эластичностью, хорошей адгезией к разным металлам и повышенной стойкостью к щелочам39. Они отверждаются при более высоких температурах, чем меламиновые35 (при 180 °С в течение 75 мин). Цвет покрытия не изменяется даже спустя 40 ч при 163°С. Недостатком их является резкое изменение прочности при возникновении дефектов и.

СВОЙСТВА ЛАКОВЫХ АМИНОСМОЛ

К основным свойствам лаковых аминоформальдегидных смол относятся: содержание пленкообразующего вещества, плотность, вязкость, способность к окрашиванию, бензиновое число и число помутнения, совместимость с другими смолами, кислотное число, стабильность, электропроводность.

Вязкость смолы зависит от степени ее поликонденсации и содержания метилольных групп. Точка помутнения при смешении с бензином (бензиновое число) зависит от размера молекул смолы и главным образом от содержания алкоксильных групп. Низкая вязкость бутилированной смолы свидетельствует о замедленной скорости отверждения и обусловливает снижение твердости покрытия. Чем меньше вязкость смолы, тем больше ее концентрация в торговом продукте, тем экономичнее ее нанесение. Для смол слишком большой вязкости необходимо использовать большие количества растворителя. Покрытия из таких смол высыхают довольно быстро и бывают твердыми. Наиболее целесообразно применять смолы с определенной минимальной вязкостью, при которой достигается достаточная скорость отверждения покрытия. Большой вязкости смолы соответствует небольшое число помутнения и, наоборот, низкой — большое число помутнения. Плотность смолы возрастает с увеличением содержания в ней пленкообразующего вещества. Совместимость аминосмол с другими смолами и гидрофобными полимерами коррелирует с бензиновым числом. Слишком

Большое кислотное число смолы может влиять на изменения ее вязкости при хранении, особенно в концентрированных растворах.

Карбамидные смолы производят обычно в виде 50—75%-ных растворов в бутаноле или в смеси бутанол—ксилол. Это вязкие, бесцветные, прозрачные жидкости с плотностью 1,00—1,06 г/см3 и с кислотным числом, колеблющимся в пределах 0—5. Содержание воды не превышает обычно 0,5%, а содержание свободного формальдегида равно 1%. Смолы с кислотным числом, близким к нулю, могут производиться в твердом виде. Их растворы несколько мутные, вероятно, от присутствия солей нейтрализованной кислоты. Для производства специальных типов смол в качестве растворителя используются этанол, пропанол, лаковый бензин, эфиры гликолей.

Свойства смол зависят от природы спирта, мольных соотношений реагентов, степени этерификации и условий их получения. Свойства смол не изменяются в течение длительного времени:— от полугода до нескольких лет.. Основным критериев стабильности смолы является ее вязкость. Стабильность смолы повышается с увеличением концентрации спирта и формальдегида в растворе смолы и с уменьшением кислотного числа.

Меламиновые смолы, получаемые в промышленности, содержат от 50 до 100% пленкообразующего, вещества. Для этерификации применяют бутанол или смесь бутанол—ксилол. Плотность лаковых меламиновых смол 0,97—1,08 г/см3, кислотное число не превышает 1,0. Вязкость их несколько ниже, чем вязкость карбамид - ных смол с тем же самым содержанием пленкообразующего вещества. Свойства смол не изменяются в течение одного года. Производятся также смолы, модифицированные изобутанолом и изопропанолом.

Меламиновые смолы содержат больше реакционноспособных групп, чем карбамидные, и поэтому образуют более прочные покрытия 32.

ПЛАСТИФИКАЦИЯ ЛАКОВ НА ОСНОВЕ АМИНОСМОЛ

Аминоформальдегидные смолы образуют твердые и хрупкие покрытия, которые следует пластифицировать. Широко известные пластификаторы, такие, как диалкилфталаты, трикрезилфосфаты, сложные эфиры себациновой кислоты и другие, обладают сильным пластицирующим действием и применяются в относительно небольших количествах. Однако лучшими пластификаторами для лаков на основе аминосмол являются сложные полиэфиры — продукты реакции многоатомных спиртов с гликолями, модифицированные растительными маслами (алкидные смолы) или немодифи - цированные. Они одновременно содержат гидроксильные группы, стабилизирующе действующие на аминосмолы, и карбоксильные,

Ускоряющие их отверждение. Ниже приведены формулы обоих ти- пов сложных полиэфиров, которыми можно пластифицировать карбамидные смолы:

|

|

||

|

|||

|

|||

|

|||

|

![]()

—-О—(СН2)2—О—СО—(СН2) 4—СО—

Сложный полиэфир этилеигликоля и адипиновой кислоты

Оксильные группы могут взаимодействовать с метилольными (реакции VIII. 11 и, VIII. 12). или алкоксильными (реакции VIII. 13 и VIII. 14) группами аминосмолы. Могут, происходить также реакции переэтерификации37.

Р—СООН + АЫНСН2ОН —Р—СООСН2ША + Н20 (VIII. И)

Р—ОН + АМНСН2ОН Р0СН2МНА + Н20 (VIII. 12)

Р—ОН + АМНСН20і? —► Р0І? + АГШСНгОН (VIII. 13)

Р—ОН + АШСНгО!* —> РОСН2ЫНА + ИОН и т. д. (VIII. 14)

Где Р — остаток полиэфирной смолы; А — остаток аминосмолы; — спиртовой радикал.

. ■ . (

Эти реакции протекают или во время получения так называемых внутренне пластифицированных смол (обычно карбамидных), или при отверждении смеси аминной и алкидной смол. Основными реакциями являются реакции этерификации и переэтерификации гидроксильных групп.

Сложные полиэфиры, в которых пластифицирующая углеводородная цепочка входит в состав макромолекулы, отличаются от сложных полиэфиров, модифицированных одноосновными высшими жирными кислотами (алкидных дмол), бесцветностью, однако они менее водостойки. Отсутствие ненасыщенных связей устраняет опасность пожелтения под влиянием света или повышенной температуры. С этерифицированными аминосмолами эти сложные полиэфиры образуют светостойкие покрытия с отличными эластичностью и твердостью. Они применяются также для пластификации карбамидных смол в процессе синтеза. Сложные полиэфиры многоатомных спиртов образуют покрытия с меньшей водостойкостью, чем сложные полиэфиргликоли.

Среди алкидных смол широкое применение находят глифтале- вые алкидные смолы, получаемые из фталевого ангидрида и глицерина, модифицированные маслами и жирными кислотами. Алкидные смолы (модифицированные) подразделяются на две основные группы: высыхающие, модифицированные высыхающими (льняное, тунговое) или полувысыхающими (подсолнечное, соевое) маслами, и невысыхающие, модифицированные невысыхающими маслами (кокосовое, сырое касторовое). В зависимости от содержания масла различают алкидные смолы сверхтощие (до 34% масла), тощие (34—45%), средние (46—55%), жирные (56—70%) и очень жирные (более 70%). Наиболее подходящими для получения лаков на основе аминосмол являются тощие алкидйые смолы.

В последнее время в качестве пластификаторов применяются также растворимые в воде полиэфиры на основе двухосновных кислот, например адипиновой, « полиэтиленгликолей 16. Особенно выгодным оказалось использование сложного полиэфира на основе тримеллитового ангидрида (3 моль), неопентилового гликоля (8,2 моль) и адипиновой кислоты (2 моль)2. Эти полиэфиры применяются для пластификации растворимых в воде меламиновых смол, прежде всего гексаметоксиметилмеламина. ч.

Отличных результатов можно достигнуть, используя в качестве пластификаторов сополимеры акриловой или метакршговой кислоты. Наилучшие результаты получаются при применении сополимеров, содержащих одновременно карбоксильные й гидроксильные группы и гидрофобные радикалы, например сополимер акриловой кислоты, акрилата этиленгликоля и алкилметакрилата. Они применяются главным образом для производства растворимых в воде лаков. Для достижения достаточной стабильности водного раствора лака необходима нейтрализация карбоксильных групп аммиаком или аминами. Оптимальное количество акр-иловой кислоты в пластифицирующем сополимере34 20—25%. В качестве пластификаторов можно применять и другие полимеры, в частности поливинил- бутираль и сополимеры акриламида. Гидрофобные акриловые сополимеры применяются для пластификации бутилированных аминосмол {70% сополимера и 30% меламиновой смолы).

Зависимость свойства покрытий от состава

Алкидных смол

Совмещение алкидной смолы с аминоформальдегидной придает покрытию эластичность и большую адгезию, а также ускоряет процесс отверждения аминоформальдегидной смолы. Для пластификации обычно применяют алкидные смолы с малага (до 45%) или средним (45—55%) содержанием масел. Уведичение содержания масла улучшает стабильность и растекание лака, а также эластичность и стойкость покрытия к действию атмосферных факторов, воды, мыла и разбавленных растворов щелочей, однако ухудшает

Совместимость алкидной смолы с аминоформальдегидной. Композиция с меньшим содержанием масла высыхает быстрее и может быть отверждена при более высокой температуре без опасности пожелтения. При этом образуются покрытия с большой твердостью и хорошим блеском, но адгезия их несколько хуже.

Для пластификации аминосмол пригодны невысыхающие алкид- ные смолы, модифицированные касторовым маслом. Они не вызывают пожелтения покрытия под влиянием ультрафиолетового света и при температурах даже 140—150 °С. Кроме того, они отверждаются при более высокой температуре. и с большей скоростью, чем невысыхающие алкидные смолы 26, а образующиеся покрытия Пластичны. Эти смолы лучше совмещаются с аминосмолами, чем высыхающие, даже содержащие более 65% касторового масла. Эти смолы придают покрытиям высокую стойкость к действию атмосферных факторов, воды, мыла и щелочей. Большую скорость отверждения покрытий на основе аминоформальдегидных смол, совмещенных с невысыхающими алкидными, можно объяснить присутствием гидроксильных групп, способных к взаимодействию с аминосмолой. Можно также допустить, что быстрое окисление вмсыхающего масла тормозит образование связей между карб - амидной и алкидной смолами26.

Невысыхающие смолы, модифицированные кокосовым маслом, еще светлее и более стойки к действию высоких температур и ультрафиолетового света, чем модифицированные касторовым маслом, однако они образуют менее эластичные покрытия. В ряде случаев одновременно применяют оба масла — кокосовое и касторовое. При пластификации невысыхающими алкидными смолами в лаковой смеси должно содержаться 50% карбамидной смолы или 30—35% меламиновой. При таком составе получаются покрытия с высокой твердостью и достаточной эластичностью. Увеличение содержания аминосмолы приводит к получению покрытий малоэластичных и быстро растрескивающихся.

Когда покрытие должно обладать хорошим блеском, высокой адгезией и стойкостью к действию воды, атмосферных факторов и различных химических реагентов, карбамидные смолы пластифицируют алкидными смолами, модифицированными высыхающими маслами, такими, как соевое, льняное и древесное с низким кислотным числом. Оптимальными свойствами характеризуются алкидные смолы, модифицированные обезвоженным касторовым маслом. При этом образуются покрытия с большой стойкостью к действию воды и химических реагентов. Алкидные смолы, модифицированные соевым маслом, предпочтительнее, чем модифицированные льняным маслом, так как они образуют более светлые покрытия, стойкие к действию света и повышенной температуры. Древесное масло, применяемое всегда вместе с другими высыхающими маслами, придает покрытиям отличную стойкость к действию воды и химических реагентов,

Добавки сиккативов (соли металлов переменной валентности) к лаковой смеси, содержащей высыхающие масла, используются очень редко и только в тех случаях,.когда количество аминосмолы в смеси незначительно. Аминоформальдегидная смола сама имеет свойства сиккатива.

Применение нашли также алкидные смолы на основе фталевого ангидрида и пентаэритрита — пентафталевые смолы. Покрытия на основе аминоформальдегидных и пентафталевых смол характеризуются высокой твердостью и стойкостью к действию химических реагентов, они не желтеют, однако менее эластичны и прочны20.

Применение лаков в виде растворов в органических растворителях не всегда удобно, поэтому получают лаки в виде водных растворов. Такие водорастворимые лаковые смолы получают из метоксиметил - мелдминов или метилированных меламиноформальдегидных смол, пластифицированных растворимыми в воде солями аминов или аммониевыми солями, алкидных или полиакриловых смол, содержащих избыток карбоксильных групп. В процессе отверждения при повышенной температуре эти соли разлагаются, и свободные карбоксильные группы взаимодействуют с метоксильными группами метоксиметилмеламина“, сшивая и отверждая смолу. Используют

3— 4 вес. ч. растворенного в воде сложного полиэфира на 1 вес. ч. гексаметоксиметилмеламина. Лаки и эмали отверждаются около 20 мин при 145 °С или 10 мин при 160 °С. Отвержденные покрытия очень тверды, имеют хороший блеск, высокую адгезию, эластичны. Они стойки к действию воды и химических реагентов.

Отверждение меламинополиакриловых лаков может быть ускорено путем добавки небольших количеств кислотного катализатора, обычно п-толуолсульфоновой кислоты (около 2%), которая увеличивает степень замещения карбоксильных групп почти до 100%.

Реакция между аммониевыми солями сополимеров акриловой кислоты и гексаметоксиметилмеламином протекает следующим образом ^4;

N.

I '

С

I I

7* N №

|

|

|

—сооин4 |

|

NN |

![]()

|

Иосо— |

Катализирующий реакцию протон отщепляется от кислотного катализатора или от карбоксильных групп (если катализатор не вводится). Часть метоксильных групп расщепляется и этерифици - руется кислотой с образованием метиленэфирных связей, при этом выделяется метанол.

Покрытия на основе водорастворимых лаков отверждаются при температуре ~150°С. Свойства покрший аналогичны свойствам покрытий на основе лаков в органических растворителях.

Неиасыщеииые смолы и лаки

Аллиловые эфиры метилолмеламина, например пента - и гексаал- лиловые, — это вязкие бесцветные жидкости, получающиеся обычными методами, подобными методам, применяемым при синтезе других эфиров и смол. Необычайно выгодным оказалось применение аллиловых эфиров метилолмеламина в сочетании со сложными полиэфирами алифатических ненасыщенных дикарбоновых кислот и многоатомных спиртов43. Эти сложные полцэфиры образуют покрытия, которые под влиянием катализаторов перекиеного типа отлично отверждаются в глубине, но недостаточно на поверхности в результате ингибирующего действия кислорода воздуха. Аллиловые эфиры метилолмеламина, содержащие сиккативы, отверждаются на поверхности так же, как обычные высыхающие масла, Наи-

Лучшие результаты достигаются, если предварительно проводят реакцию между обоими компонентами — аллиловым эфиром метил - меламина и сложным полиэфиром. Из таких лаков получаются покрытия, высыхающие равномерно по всей поверхности. Фрагмент молекулы такой смолы имеет вид

|

Ног Г пиг ГН2ОСН2СН=СН2

|

II I II

СН2=СН—СН2ОН2Сч /< ^Сх СН2ОС—№)—Iсоо— •

•—ОН2(У СН2ОСН2СН=СНг

Где (Н) — остаток сложного полиэфира, содержащего двойные связи.

Эти смолы, содержащие около 60% аллилового эфира, производятся обычно в виде 75%-ных практически бесцветных растворов в стироле вязкостью 1000—2000 еПз. Стабильность продукта равна 4—6 месяцам. К смоле перед применением добавляют катализатор — перекись и сиккатив, например соль кобальта. Через

4 ч покрытие нельзя содрать ногтем, а через несколько суток твердость достигает значений, соответствующих большинству лаковых термореактивных покрытий. Отверждение происходит даже (медленно) при температурах, близких к 0 °С. Химическая стойкость покрытий и стойкость к действию атмосферных факторов —отличная. Покрытия этого типа очень ценны благодаря соединению таких свойств, .как бесцветность, светостойкость, химическая стойкость и механическая прочность, с быстрым высыханием при комнатной температуре. 1

Смолы, содержащие аллиловые эфиры карбамида, не высыхают так легко и быстро5, но могут образовывать быстро высыхающие покрытия, если их совмещают с ненасыщенными мономерами (стирол, метилметакрилат) или сложными ненасыщенными полиэфирами3.

РАСТВОРИТЕЛИ ДЛЯ ЛАКОВЫХ АМИНОСМОЛ

Соответствующий подбор растворителей (или их смесей) должен обеспечить максимальную стабильность лака, удовлетворительную скорость высыхания и хороший внешний вид покрытия. Растворители, применяемые для лаковых аминосмол, можно разделить на истинные, мнимые и разбавители.

Истинные растворители позволяют растворять и разбавлять смолы до содержания 1—2% сухого вещества без выпадания осадка. К ним относятся, например, спирты; наиболее часто применяется бутиловый спирт, избыток которого используется для алкилирования смолы. Спирты, кроме того, являются стабилизаторами смолы во время хранения. Первичные спирты оказывают более сильное стабилизирующее действие, чем вторичные, а низшие стабилизируют лучше, чем высшие. Чтобы смола была достаточно стойкой, в состав растворителя должно входить не менее 20% бутанола или другого спирта. Бутанол улучшает растекание и блеск лака. Среди других растворителей этого типа очень ценны эфиры гликолей (например, целлозольв), которые способствуют улучшению блеска покрытий.

Мнимые растворители (псевдорастворители) часто применяются для уменьшения вязкости смолы, однако они не оказывают стабилизирующего влияния. К большинству аминоформальдегид - ных смол их можно добавлять в неограниченных количествах. К этому типу растворителей следует отнести ароматические углеводороды. Добавки ароматических углеводородов выгодны потому, что они заменяют более дорогой бутанол и уменьшают растворимость в лаках некоторых пигментов.

Разбавители — это те вещества, который снижают вязкость раствора смолы в истинных растворителях, но могут применяться только в ограниченных количествах. К ним относится бензин.

Другие растворители, например сложные эфиры, кетоны и другие, применяются в небольших количествах из-за высоких цен. Высококипящие растворители, которые испаряются медленнее, применяются тогда, когда надо получить лаки с хорошим растеканием (например, в случае покрытий, наносимых. с помощью валика); они обеспечивают получение исключительно гладкой поверхности и хорошего блеска. К ним относятся высшие углеводороды, эфиры этиленгликоля, дипеитен, камфора, .диацетоновый спирт и т. д. Дешевым растворителем термореактивных лаков является керосин. Чтобы смола с ним смешивалась, он должен быть высокобутилированным или алкилированным высшим спиртом, например октиловым. Растворы смол в керосине имеют большую вязкость. Алкилирование смолы высшим спиртом улучшает ее растворимость. В зависимости от вида растворителя получают смолы различной вязкости при одном и том же содержании сухого вещества.

ОКРАШИВАНИЕ И ПИГМЕНТИРОВАНИЕ ЛАКОВ

НА ОСНОВЕ АМИНОСМОЛ

Лаки на основе аминосмол прозрачны и бесцветны. Эти свойства не подвергаются изменениям во время хранения и отверждения покрытий, что открывает почти неограниченные возможности их окрашивания. Можно получать как цветные прозрачные лаки, так и эмали, содержащие до 100% пигментов.

При получении красок и эмалей на основе аминосмол нельзя применять основные красители и пигменты, которые повышают pH реакционной массы выше 7 (например, литопон). Реакционная способность эмалей, полученных в отсутствие кислых компонентов,

Очень низка, а покрытия на их основе имеют плохой блеск. Не подходят также пигменты слишком кислые, снижающие pH ниже 5,5, так как они уменьшают стойкость эмали. Можно применять смеси кислых и основных пигментов, однако лучше использовать нейтральные пигменты. Наиболее подходящим пигментом для покрытий на основе аминосмол является двуокись титана — нейтральный стабильный пигмент интенсивного белого цвета с отличными кроющими свойствами.

Для пигментирования лаков на основе аминоформальдегидных смол рекомендуются следующие пигменты.

Белые: двуокись титана (рутил).

Красные: толуидиновый красный (при температурах до 150 °С) или кадмиевый.

Зеленые: зелень хромовая или фталоцианиновая.

Голубые: фталоцианиновая лазурь или берлинская лазурь.

Желтые: хромовый желтый, кадмиевый желтый.

Черные: угольный черный.

Коричневый: синтетические окиси железа.

Покрытия с отличным блеском можно получить, добавляя в эмали алюминиевый или бронзовый порошок, особенно при использовании карбамидной смолы, которая, быстро отверждаясь, не позволяет осесть частицам металла, находящимся во взвеси. Получение покрытий с хорошим блеском на основе аминоалкид - ных смол из-за их худшего растекания труднее, чем в случае эмалей на основе алкидных смол. Хороший блеск можно получить, предварительно увлажняя пигмент раствором части алкидной смолы. Для алкидных смол необходимо применять высококипящий растворитель, содержащий не менее 5% бутанола (от массы сухой смолы). Для получения особо высокого блеска применяются устройства для измельчения и увлажнения, например смеситель Бенбери27 или шаровая мельница. В эмалях, отвержденных с помощью катализатора, содержание двуокиси титана не должно превышать 30%. Матовые лаки можно получить, применяя добавки кремнезема в количестве до 10%.

ОТВЕРЖДЕНИЕ ЛАКОВЫХ АМИНОСМОЛ

Этерифицированные аминоформ альдегидные смолы более стабильны, чем другие типы аминосмол, и отверждаются гораздо труднее, поскольку большинство метилольных групп смолы заблокировано спиртом. Поэтому для отверждения смолы недостаточно конденсации оставшихся в смоле метилольных групп, но необходимо также участие алкоксильных групп:

—ШСН201* + — Ш------------ * — ШСН21^ + ИОН (VIII. 15)

Эга реакция протекает с достаточной скоростью в кислой среде. В растворе, в присутствии избытка спирта, реакция поликонденсации

Заторможена. В покрытии выделяющийся во время поликонденсации бутанол выпаривается, и реакция протекает в одном направлении. Скорость реакции отверждения зависит прежде всего от температуры и кислотности среды, а также от типа смолы и пластификатора. Меламиновая смола отверждается путем нагревания, наличие кислот только ускоряет этот процесс. И наоборот, отверждение карбамидных смол обусловлено прежде всего наличием кислот, а повышенная температура только ускоряет этот процесс. Смолы, содержащие достаточное количество свободных метилольных групп, отверждаются быстрее. Установлено, что как карбоксильные, так и гидроксильные группы алкидных смол взаимодействуют во время отверждения с аминосмолой. Кислотное и гидроксильное число отвержденных покрытий меньше, чем исходных смол11. Количество и тип растворителя,, присутствующего в лаке, могут влиять в определенной степени на скорость отверждения и свойства отвержденного покрытия 41.

Основным фактором, определяющим продолжительность отверждения смол и лаков, является температура. Чем выше температура, тем меньше продолжительность отверждения смолы. Путем удлинения времени или повышения температуры отверждения (в определенных пределах) получают покрытия с повышенной химической стойкостью.

Покрытия на основе карбамидоалкидных лаковых смол, не содержащих катализатор, отверждаются обычно при 120—150 °С, а меламиноалкидных — при 80—265 °С. Если продолжительность отверждения не превышает нескольких секунд, температура может быть даже выше 500 °С. Скорость отверждения покрытий на основе меламиноформальдегидных смол при повышенной температуре без специальной добавки кислотного катализатора больше, чем иа основе карбамидных. Средняя продолжительность отверждения лакового покрытия на основе карбамидоформальдегидной и ал - кидной сдоол (при оптимальном их соотношении) составляет 40 мин при 120°С или 20 мин при 140“°С. Для меламиновых покрытий продолжительность отверждения составляет 15 мин при 120 °С и

5 мин прй 140 °С.

Для ускорения отверждения лаков на основе аминосмол и тер- мореактивных эмалей применяют добавки сДабых кислот, например лимонной, в количестве 0,5% от массы сухой смолы. Это сокращает время или снижает температуру отверждения - покрытия, однако добавки кислот уменьшают эластичность покрытия, адгезию к подложке и стабильность лаковой смеси и увеличивают количество дефектов в покрытии. Такие добавки применяют, например, при нанесении второго слоя меламинового лака, чтобы избежать прокаливания первого покрытия. Стабильность лака с таким ускорителем достаточна, если он содержит не более 40% сухого остатка, а содержание первичного спирта не меньше 25%.

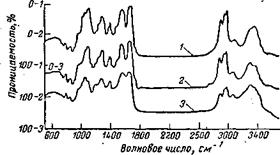

В отсутствие сильных кислот реакционную способность аминосмол обусловливают метилольиые группы, о чем свидетельствует инфракрасный спектр отвержденных бутилированных смол (рис. VIII. 4). Смола, содержащая небольшое число метилольных групп, образует термореактивные лаки46 с низкой реакционной способностью. Содержание метилольных групп не играет существенной роли при применении аминоформальдегидных смол для производства лаков, отверждаемых с помощью катализаторов. В течение нескольких десятков минут после введения сильной кислоты в спиртовой раствор аминосмолы происходит почти полная этерификация свободных метилольных групп, так что при отверждении покрытия, независимо от вида использованной смолы, реакция может протекать исключительно за счет алкоксильных

|

Рис. VIII. 4. Инфракрасный спектр покрытия из бут’илированиой карбамидиой смолы: 1 — неотвержденная смола; 2 — смола, отвержденная в течение 30 мин прн 120 °С; 3 — смола, отвержденная прн 20 °С в присутствии концентрированной НС1. |

Групп51. В результате исчезновения метилольных групп, способных к образованию водородных связей, уменьшается вязкость смолы (лака).

Наличие свободных кислот в лаковой смеси ускоряет одновременно как реакцию этерификации метилольных групп (в присутствии избытка спирта), так и взаимодействие алкоксильных групп со смолой, протекающее с отщеплением спирта и образованием поперечных метиленовых связей. Это позволяет значительно снизить температуру и сократить продолжительность отверждения покрытия. Наличия небольших количеств кислот достаточно, чтобы меламиновые смолы отверждались при температуре выше 90 °С. Введение больших количеств кислотного катализатора слабо влияет на увеличение скорости или снижение температуры отверждения покрытия. Отверждение меламиновых лаков в присутствии слабых катализаторов при температуре ниже 80 °С нецелесообразно. Производятся также меламиновые смолы с высокой реакционной способностью39, образующие лаки, отверждающиеся без катализаторов при 80—90 °С.

Реакцию отверждения лаКов на основе аминоемол без ухудшения их стабильности можно ускорить, применяя так называемые

Скрытые катализаторы, разлагающиеся с выделением кислоты в условиях отверждения33. Кислые алкилфосфаты, например бутил - фосфат, эффективнее, чем фосфорная кислота, они отлично смешиваются с лаком (1—5%), обеспечивают очень большую жизнеспособность карбамидной лаковой смеси, превышающую 6 месяцев, и не вызывают коррозии подложки, в особенности металлической17. Они применяются для однокомпонентных лаков. Содержащее их покрытие высыхает до отлипа при комнатной температуре и приобретает высокую водостойкость во время отйерждения при повышенных температурах. Однако при нанесении многослойных покрытий адгезия одного слоя лака к другому недостаточна.

|

Температуру отверждения карбамидных лаков можно понизить до 100°С (и ниже). В этом случае их можно применять для цокрытия древесных материалов при использовании в качестве катализаторов сильных кислот, таких, как соляная и серная,' и средних— фосфорной и п-толуолсульфоновой. Эти последние образуют лаковые смеси чс большой жизнеспособностью. Ниже показано влияние катализаторов на жизнеспособность лаков:

Температуру отверждения карбамидных лаков можно понизить до 100°С (и ниже). В этом случае их можно применять для цокрытия древесных материалов при использовании в качестве катализаторов сильных кислот, таких, как соляная и серная,' и средних— фосфорной и п-толуолсульфоновой. Эти последние образуют лаковые смеси чс большой жизнеспособностью. Ниже показано влияние катализаторов на жизнеспособность лаков:

Катализатор

Концентрированная (37%-ная) НС1 . . . га-Толуолсульфоно - _ кислота (100%-на1 Кислый бутилфосфат (100%-ный) ....

Удовлетворительное отверждение покрытия при комнатной температуре достигается только при использований сильных кислот — соляной или серной. Рекомендуется применять чистую соляную кислоту, ибо техническая кислота обычно содержит соли железа, которые вызывают пожелтение покрытия. Недостатком соляной кислоты является то, что, постепенно улетучиваясь • из покрытий, она может вызывать коррозию металлических предметов, а связывая аммиак, образовывать на покрытии налет из хлорида аммония. В качестве катализатора пластифицированных аминоформ - альдегидных смол с уменьшенной гидрофобностью рекомендуется раствор нитрата аммония в 50%-ном спиртовом растворе (нитрат аммония: этанол : вода = 1 : I : I) 4.

Под влиянием кислотного отвердителя древесина может приобрести красный цвет. Избежать этого можно, предварительно отбеливая древесину или применяя защитный слой (например, слой лака без отвердителя). При использовании в качестве отвердителя фосфорной или п-толуолсульфокислоты при комнатной температуре можно добиться высыхания покрытий до отлипа, однако они не будут водостойкими. Эти отвердители рекомендуется применять для отверждения покрытий при повышенной температуре, а при комнатной — в смеси с соляной кислотой (например,

при соотношении 4:1). Фосфорная кислота применяется для покрытий на металлах. ^

В работах24’36 указывается, что содержание бутоксильных групп в отвержденных без добавки катализатора карбамидных покрытиях составляет 25—32 вес. %. При дальнейшем нагревании отвержденного покрытия происходит медленная конденсация с выделением бутанола, однако даже через 96 ч при 130°С покрытие содержит около 20% бутоксильных групп. Потеря массы во время отверждения покрытия происходит сначала в результате выделения конденсационной^воды, а потом — бутанола. Каждой выделившейся во времл отверждения молёкуле бутанола соответствует образование одной метиленовой связи. Потеря массы высокоэте - рифицированными смолами больше, чем низкоэтерифицированны - ми. На потерю массы влияет также выделение фqpмальдегида. Содержание в смоле сухого вещества 41, определяемое с помощью осаждения осадителем, равно 74—80%, а определяемое путем длительной сушки (240 ч при 105°С) составляет 60%- Эта разница объясняется реакцией поликондецсации, которая протекает с выделением летучих при повышенной температуре сушки. Потеря массы карбамидного покрытия при 105 °С наибольшая в первые 48 ч, потом потери значительно меньше.

Если карбамидная смола содержит 1 ± 0,2 бутоксильной группы на молекулу карбамида, то в отвержденном покрытии появляется уже только одна бутоксильная группа на 2—3 остатка карбамида. Неотвержденная меламиновая смола содержит соответственно около двух бутоксильных групп на молекулу мел - амина 23.

Определение графическим методом оптимальных условий отверждения термореактивных смол, в частности покрытий на основе меламиноформальдегидных лаков, провел Брик29. Температура и скорость отверждения покрытия зависят от продолжительности его нагревания. Продолжительность отверждения можно значительно уменьшить, повышая температуру покрытия.

Продолжительность отверждения покрытий на основе карбамидных лаков можно значительно сократить, а температуру понизить путем добавки катализатора. При добавке небольших количеств катализатора получаются покрытия с температурой отверждения 60—80°С, довольно большая добавка кислоты (0,5—3,0%) позволяет получить покрытия, отверждающиеся при комнатной температуре. В качестве катализаторов чаще всего применяют сильные неорганические кислоты, прежде всего соляную и серную. Соляная улетучивается из покрытия спустя определенное время, серная остается в покрытии, несколько снижая его твердость И ВОДОСТОЙКОСТЬ. Слишком большое количество катализатора ухудшает адгезию, эластичность и водостойкость покрытия и вызывает растрескивание его во время старения.

Для получения таких лаков можно применять пластифицирован« ные карбамидные смолы и смеси карбамидных смол с алкидными.

Наиболее широко используются тощие алкидные смолы. Катализатор добавляют непосредственно перед использованием лака._ Жизнеспособность лака с катализатором составляет от нескольких часов до нескольких суток и тем короче, чем больше добавляется кислоты, чем выше температура, чем больше концентрация лака, и чем хуже растворитель. Жизнеспособность увеличивается с повышением содержания в смеси спирта и свободного формальдегида. На жизнеспособность влияет также вид алкидной смолы. Наличие в составе лака низших спиртов, например этилового, придает лаковой смеси с катализатором значительную стабильность и увеличивает скорость отверждения28, однако- при сушке такого покрытия легче образуются кратеры. Наибольшее стабилизирующее действие оказывают амино<;пирты, добавляемые даже в малых (до 1%) количествах. Вязкость лака при разбавлении спиртами уменьшается быстрее, чем при разбавлении ароматическими растворителями.

Введение в отвержденные с помощью катализаторов лаки нитрата цейлюлозы позволяет быстро достигнуть полного высыхания покрытия. Применять следует нитрат целлюлозы с минимальной вязкостью и по возможности с низкой степенью нитрования. Однако неизбежно применение и более дорогостоящих растворителей (кетоны и сложные эфиры). Хорошего высыхания (не отверждения) покрытия можно добиться даже без добавки катализатора, подобно тому, как в нитролаках.

Как упоминалось выше, отверждение карбамидных лаков с использованием кислот происходит главным образом в результате отщепления алкоксильных групп и улетучивания выделяющегося спирта. Предполагается следующий46 механизм реакции в. среде без растворителя:,

—СО—ЫН—СН2—оя + НС1 —> —СО—ы/ � /

Сн2 „ ■

—СО—ц/ N6/

—► II —► —СО—ЫН—СН2 + СГ + ИОН (VIII. 16)

'С1

—СО—ЫН—СН2 + — ЫН— *=* — СО—ЫН—СНг - ЫН— (VIII. 17)

I

—СО—ЫН—СНг—ЫН—|- СГ *=* —СО—ЫН—СН2—ЫН—+ НС1 (VIII. 18)

I

Водостойкость отвержденных в присутствии катализаторов лаков медленно возрастает даже спустя продолжительное время. Это можно объяснить медленным расщеплением карбамида под действием НС1 *■45: ,

—СН2—ЫН—СО—ЫН—СН2— + НСГ—> —СН2ЫСО + НС1 • н2ы—сн2—

| + — 1Ш-СО—ш— |+Н2°

—СН2—ЫН—СО—N—СО—ЫН— —СН2ЫН2 + С02 (VIII. 19)

I

Другой причиной возрастания водостойкости покрытий может быть обратимый гидролиз метиленовых связей отвержденной смолы в присутствии воды и абсорбированной в покрытии кислоты:

НС1

—СО—ЫН—СН*—ЫН Ь Н20 :?=£ —СО—ЫН—СН2ОН + Н2Ы— (VIII. 20)

I '

-Пока кислота не улетучится или не израсходуется в реакции (VIII. 19), реакции ^Ш. 17), (VIII. 18) и (VIII-20) могут быть обратимыми.

Водостойкость и эластичность карбамидных покрытий, отвержденных с помощью катализ/торов, можно увеличить введением в них меламиновых смол, конечно с определенным количеством пластификатора. Добавка 10% меламиновой смолы придает покрытию стойкость к холодной воде. 'Лаки, в которых соотношение карбамидной и меламиновой смол равно 1 : 1—2: 1, стойки к действию атмосферных факторов.

Для получения высыхающих на воздухе мела-миноформальдё^ гидных лаков используются специальные реакционноспособные смолы, этерифицированные низшими спиртами, и большие количества сильного катализатора. Производятся меламиновые смолы, образующие с алкидными смолами лаки, отверждающиеся под влиянием кислот (например, 18—20 вес. ч. 15%-ной НС1 на 100 вес. ч. связующего), при 20—25 °С в течение 6—8 ч. При температурах ниже 20 °С покрытия н« высыхают. С повышением температуры количество кислоты можно уменьшить. Жизнеспособность смеси с кислотой равна 2—3 неделям. Покрытия имеют хороший блеск, водо-, кислото - и щелочёстойки, очень тверды и эластичны. Если к 2—3,5 вес. ч. такой смолы добавить 1 вес. ч. поли - винилбутираля и применить в качестве катализа'тора 10% 56%-ного раствора фосфорной кислоты в бутаноле, получаются прочные и эластичные покрытия, высыхающие при комнатной температуре. Жизнеспособность смеси не менее 6—8 недель.

ПОЛУЧЕНИЕ ПОКРЫТИЙ

Карбамидо - или меламиноформальдегидные лаковые покрытия наносят различными способами: с помощью кисти или валика, окунанием, поливом, распылением. Чаще всего применяют распыление при помощи пистолета.. Все чаще применяется метод электростатического напыления не только на металл, но и на древесину.

Этот метод позволяет избежать потерь лака при окраске предметов с малым сечением. При нанесении лака или эмали путём электростатического напыления существенную роль играет электропроводность лака. Этот метод можно применять только тогда, когда электрическое сопротивление лака достаточно большое (не меньше 10б Ом-см), а температура'воспламенения лака достаточно высокая (выше 21 °С). Для достижения этих свойств следует тщательно подбирать растворители; наиболее пригодны высококипя - щие неполярные растворители. Наличие спиртов снижает стойкость лака, однако при чрезмерном уменьшении количества спирта снижается жизнеспособность лака с катализатором.

Дополнительные трудности возникают при нанесении лаков, отвержденных в присутствии кислот (которые существенно снижают прочность лаковой смеси), электростатическим распылением. Для получения лака с необходимым для нанесения описанным способом электрическим сопротивлением следует исключить из него даже следы воды; поэтому катализатор должен быть абсолютно безводным. Целесообразно введение соединений, связывающих воду, как правило, всегда присутствующую в аминоформаль - дегидных лаках52.

Очень распространенным методом нанесения покрытия является окунание, применявшееся раньше только для небольших изделий, а в настоящее время и для больших, таких, как металлическая мебель, велосипедные рамы и т. д. При применении этого метода очень важным является подбор растворителей.

Перед нанесением покрытия поверхность изделия должна быть соответствующим образом подготовлена, обезжирена и очищена. При многократном покрытии поверхности можно применять подложку. В качестве подложки под лак или меламиновые эмали обычно применяется карбамидная смола, обладающая лучшей адгезией. Для подложек на металл применяется растворимый в воде меламиновый лак. Для деревянных поверхностей необходимо двухкратное покрытие, причем первый слой служит в качестве пропитки и должен быть отшлифован. Поры и неровности на покрываемой поверхности можно заполнить карбамидной замазкой, в качестве наполнителя для которой используют барит, каолиновую глину, кремнезем и другие соединения, не нейтрализующие кислот. Подготовленную таким образом поверхность шлифуют.

При использовании этого способа также необходимо, чтобы лак не содержал даже небольших количеств воды. Если в гидрофобной лаковой аминоалкидной смеси присутствует вода, то в покрытии могут образовываться небольшие кратеры, если же вода выделяется во время отверждения, может возникнуть так называемая дымка. Такую дымку можно удалить, добавив 3—5% смешанного с водой 1угедленно высыхающего растворителя, такого, как диацетоновый или бензиловый спирт, целлозольв30. Вспенивания лака, флокуляции пигмента и некоторых недостатков поверхности покрытия можно избежать, вводя в кроющую смесь ничтожные количества силиконового масла (0,0001—0,03%), образующего тонкий слой на поверхности покрытия.

Термореактивные покрытия можно отверждать в камерах с конвекционным обогревом или непрерывным способом в туннельных печах. Наиболее современным и быстрым методом, пригодным специально для аминоформальдегидных лаков, является отверждение на конвейере при помощи инфракрасного излучения. В этом случае поверхность предмета нагревается до требуемой температуры гораздо быстрее, чем при конвекционном обогреве. Это позволяет нагревать покрытие за короткое время до очень высоких температур. Перед обогревом покрытие следует подсушить при низкой температуре для удаления воздуха и растворителя, пары которого при повышенной температуре могут вызвать возникновение пузырей и других дефектов. Применяются также индукционный обогрев и отверждение покрытий токами высокой частоты.

При нагревании покрытий на основе аминосмол в печи следует по мере возможности исключить образование паров кислоты, которые могут вызвать мелование и другие дефекты поверхности27. Источником таких паров могут быть хлорсодержащие растворители (например, трихлорэтилен), применяемые в качестве обезжиривающих средств и разлагающиеся при повышенной температуре с выделением хлористого водорода.

СВОЙСТВА ПОКРЫТИЙ

Свойства покрытий, получаемых на основе аминосмол, зависят прежде всего от свойства аминоформальдегидной смолы, свойств остальных компонентов лаковой смеси, их соотношения и от условий получения покрытия. Основными свойствами покрытий являются: твердость, эластичность, адгезия к основе, ударная вязкость, блеск, стойкость к действию света (пожелтение), воды, кислот, щелочей, растворителей, примесей, атмосферных факторов.

Карбамидо - и меламиноалкидные лаки образуют после отверждения твердые стекловидные покрытия - с хорошим блеском, не изменяющие цвета под действием света, эластичные, стойкие к истиранию, трещинам, пятнам, влаге, растворителям. Эти покрытия не подвергаются старению. Они являются хорошими диэлектриками, стойкими к действию блуждающих токов и сохраняющими хорошие диэлектрические свойства даже в атмосфере с высокой влажностью. Они имеют высокую адгезию к древесине и металлу, после отверждения могут быть отполированы. Эти покрытия тверже, чем нитроцеллюлозные, обладают большей стойкостью к действию химических реагентов и к истиранию, не размягчаются при повышенной температуре. Химическая стойкость и термостойкость аминоформальдегидных покрытий больше, чем покрытий на основе неэтерифицированных аминосмол4-27.

Введение аминосмолы в алкидную смолу улучшает практически все ее свойства, включая скорость отверждения. Адгезия

карбамидных л'аков как к древесине, так и к металлам, даже таким, как алюминий, очень хорошая. Чтобы увеличить адгезию ме - ламиновых лаков к металлу, можно заменить 20—30% меламино - вой смолы карбамидной. С ростом содержания аминосмолы в лаковой смеси увеличивается твердость покрытия, но уменьшаются его

|

О ДлкиЗная ЮО смвЛй |

|

Го 40 ВО ' 80 . 100 во ВО 40 ВО о Состав. % |

|

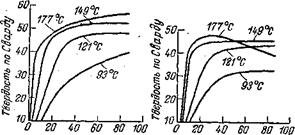

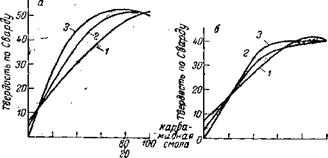

Рис. VIII. 5. Зависимость твердости покрытий от состава амино - алкидной смеси, отверждаемой в течение 30 мин при 120 °С: а — меламииоалкидная смесь; б — карбамидоалкидная смесь; I — алкидиая смола высыхающая; 2 —алкидная смола пол у высыхаю щан, 3 — алкидная смола не высыхающая. |

|

Мелами- Новая п ------------------ Смола и 20 40 ВО ЯлниднаяЮО 80 ВО 40 смола Состав, % |

|

|

|

|

Продолжительность Продолжительность Отверждения, мин отверждения, мин А ' б Рис. VIII. 6. Изотермы отверждения меламиноалкидных (а) и карб - амидоалкидных (б) покрытий, содержащих 40 вес. ч. бутилиро - ванной аминосмолы и 60 вес. ч. алкидной смолы. |

Эластичность и ударная вязкость. На рис. VIII. 5, а и VIII. 6, а приведена зависимость твердости покрытия, отвержденного при разных температурах, от состава меламиноалкидной смеси и продолжительности отверждения19. Аналогичные данные, относящиеся к карбамидоалкидной смеси, приводятся на рис. VIII. 5, б и VIII. 6, б. Твердость покрытия увеличивается с повышением тем-

Пературы и удлинением продолжительности отверждения только до определенной степени, как это показано на рис. VIII. 7. С увеличением продолжительности - и повышением температуры отверждения покрытия возрастает также его химическая стойкость. Покрытия, отвержденные при повышенной температуре, всегда более химически стойки, чем отвержденные на холоду,

На рис. VIII. 7 показано, как изменяется твердость карбамид - ного покрытия, отвержденного при помощи кислотного катализатора при комнатной температуре.

На рис. VIII. 7 показано, как изменяется твердость карбамид - ного покрытия, отвержденного при помощи кислотного катализатора при комнатной температуре.

Водостойкость покрытия, отвержденного на холоду, возрастает быстрее, чем его твердость.

Блеск карбамИдных покрытий, отвержденных с помощью неорганических кислот, несколько

Я? < ! г

|

Рис,. VIII. 7. Зависимость твердости карбамидоалкидного покрытия (4:6 в пересчете на сухую массу), отвержденного в присутствии 2,5% концентрированной соляной кислоты (1) и >50 % конц. соляной кислоты (2). |

Го 40 ВО 80 ЮО 120 ' Продолжительность отверждения при 12О °С, пин

Го 40 ВО 80 ЮО 120 ' Продолжительность отверждения при 12О °С, пин

Рис. VIII. 8. Зависимость блеска покрытия от продолжительности его отверждения (весовое соотношение карбамидиой и алкидной смол в покрытии 4:6, меламиновой и алкионой 2:8; толщина покрытия 40 мкм, содержание пигмента й покрытий 50%):

/ _. карбамиднад смола с низкой степенью этерификации изобутаиолом; 2 — карбамид - иая смола с низкой степенью этерификации изобутаиолом и улучшенным блеском;

3— карбамидная смола со средней стернью этерификации бутаиолом; 4 — карба^идиая смола со средней степенью этерификации бутаиолом и улучшенным блеском; 5 —мёла - миновая смола со средней степенью этерификации бутаиолом; 6—меламниовая смола с высокой степенью этерификации бута-

Хуже, чем покрытий, отвержденных без катализатора. Это объясняется усадкой покрытия, из которого в присутствии катализатора быстрее испаряется растворитель, что уменьшает блеск. Блеск покрытий на основе аминосмол уменьшается по мере удлинения продолжительности или повышения температуры отверждения (рис. VIII. 8), т. е. росту твердости покрытия сопутствует ухудшение его блеска. Блеск зависит в большой степени от вида аминной и алкидной смол, а также растворителя. При правильном подборе растворителей можно получать покрытия с улучшенным блеском. Эмпирическая зависимость между блеском и твердостью карбами - до - и меламиноалкидных смол приведена на рис, VIII, 9.

Адгезия к металлу у покрытий, отвержденных на холоду, сначала меньше,- чем у покрытий, отвержденных при повышенной температуре, и достигает максимума только по истечении трех месяцев. Этот недостаток легко можно устранить, применяя соответствующую подложку.

Покрытия из карбамидных лаков и эмалей при нормальной температуре стойки к действию слабых щелочей' и слабых кислот, мыла, масел, спиртов и других растворителей. Они не размягчаются при действий жиров и не изменяются после пребывания в течение нескольких часов в 3%-ном водном растворе гидроокиси

|

«о ■-т. | 92- | 90 ' |да- § 86- % - ЯО. |

![]() Натрия. Однако они нестойки к действию разбавленных растворов сильных кислот и щелочей29. Диэлектрические свойства карбамидных эмалей, отвержденных при ^■3 повышенной температуре, не изменяются даже после пребывания в течение 1000 ч 1 при 100°С и 100%-ной относительной Л влажности38.

Натрия. Однако они нестойки к действию разбавленных растворов сильных кислот и щелочей29. Диэлектрические свойства карбамидных эмалей, отвержденных при ^■3 повышенной температуре, не изменяются даже после пребывания в течение 1000 ч 1 при 100°С и 100%-ной относительной Л влажности38.

Свойства меламиновых покрытий в

________ I II целом лучше, чем карбамидных. Преиму-

^ 0 20 ^ . 80 1о° 120 ко ществом меламиновых смол является

Твердость по Кениги 7^

А большие химическая стойкость и тепло-

Рис. VIII. 9. Зависимость стойкость покрытий, более высокая стой-

Между твердостью и блес - кость к пятнам и большая твердость.

ТХотв%™АнТвП°тече-' Ла™ и эмали на основе меламиновых ние 30 мин при 120 °С. смол лучше растекаются и имеют лучшии Обозначения те же, что на блеск. Покрытия на их основе тверже рис. VIII. 8. (ПрИ одинаковом содержании аминосмо-

Лы). Большая химическая стойкость меламиновых покрытий может играть отрицательную роль в случае нанесения второго слоя лака на затвердевшее покрытие. Адгезия аминосмол к отвержденным меламиновым покрытиям недостаточна; ее можно улучшить, добавляя к меламиновой смоле определенное количество карбамидной смолы.

Меламиновые смолы незаменимы для предотвращения пожелтения покрытий27. Для покрытий, от которых требуется значительная термическая стойкость, сохранение блеска и отсутствие пожелтения, применяются 35—40%-ные меламиновые смолы в смеси с. невысыхающей тощей алкидной смолой. Но с увеличением термической стойкости уменьшается адгезия.

Кроющие смеси, применяемые для покрытия стиральных машин и кухонного оборудования, которые должны быть стойкими к действию мыла, также содержат большое количество меламиновой смолы; однако поскольку в этом случае важна и адгезия покрытия при повышенной влажности, применяется алкидная смола с большим содержанием масла. Если требуется максимальная адгезия и водостойкость, например для стиральных машин, используют подложку с большим содержанием алкидной смолы.

От декоративных покрытий, полученных на листах жести и предназначенных для формования, требуется значительная эластичность. Этого достигают, применяя смесь алкидной смолы с высоким содержанием масла (полувысыхающую) с 10—20% ами - носмолы.

|

Карбамадная смола 100% Смола 100% с мола 100% Рис. VIII. 10. Допустимые предельные величины твердости, эластичности и адгезии покрытия на основе карбамидомеламиноалкид - ной смолы, содержащей 40—50% масла. |

Покрытия на основе этерифицированных аминосмол имеют лучший блеск и меньшую склонность к возникновению дефектов. Эте - рифицированные октиловым и нониловым спиртами смолы образуют после отверждения твердые, блестящие, водостойкие покрытия с отличной адгезией к металлу. Лаковые меламиноэпоксидные смолы образуют покрытия, стойкие к горячим и холодным разбавленным растворам кислот, щелочей и детергентам, и имеют отличную теплостойкость. Они отверждаются при более высокой температуре, чем обычные меламиновые лаки, например в течение 30 мин при 160 °С.