Алмазное хонингование глубоких отверстий

ОСНАСТКА И ОБОРУДОВАНИЕ ДЛЯ АЛМАЗНОГО ХОНИНГОВАНИЯ ГЛУБОКИХ И ТОЧНЫХ ОТВЕРСТИЙ

Хонинговальные головки. Хонинговальная головка предназначена для установки с радиальным перемещением комплекта хонинговальных брусков. Конструкция головки в значительной степени определяет интенсивность съема металла, исправление исходных погрешностей и достижение высокой точности обрабатываемого отверстия.

Конструкцию хонинговальной головки выбирают в зависимости от размеров и формы обрабатываемого отверстия (сквозное, глухое, гладкое, шлицевое и др.), схемы обработки и вида производства. В зависимости от отношения длины обрабатываемого отверстия I к диаметру d различают три основных случая: хонингование коротких отверстий при //d^l,0; средних при //d=l,5-f- 4-2,0 и глубоких при Ijd^5,0 [6]. В первом случае наиболее целесообразной является схема обработки с жесткой хонинговальной головкой и «плавающей» деталью, а в двух остальных — с жестко закрепленной деталью и плавающей хонинговальной головкой [11, 14].

В зависимости от числа брусков, расположенных по длине головки и конструктивного ее исполнения, различают однорядные и многорядные хонинговальные головки. Многорядные головки (2,3, реже 4) применяют в основном при хонинговании глубоких или многорядных соосных отверстий.

Для обработки глубоких точных отверстий в отечественной промышленности широко применяют различные типовые конструкции хонинговальных головок.

Типовые конструкции хонинговальных головок. Рабочая часть каждой хонинговальной головки состоит из двух основных деталей: корпуса с продольными пазами для размещения брусков и конусного штока для радиальной подачи брусков.

Хонинговальные головки для алмазного хонингования аналогичны головкам для абразивного хонингования, однако к ним предъявляют более высокие требования по жесткости конструкции и точности изготовления и сборки деталей. Повышение жесткости корпуса головки достигается уменьшением диаметра и угла конуса разжимного штока при сохранении длины хода толкателя. Это возможно, так как алмазные бруски имеют значительно меньшую толщину рабочего слоя и общую высоту по сравнению с абразивными брусками.

Для хонингования отверстий малых диаметров (5— 20 мм) применяют типовые конструкции хонинговальных головок. Нормализованная конструкция хонинговальной головки для обработки отверстий диаметром 8—20 мм, длиной 20—150 мм в деталях топливной аппаратуры показана на рис. 3. Головка жестко закрепляется в шпинделе станка. Конический шток 3 шарнирно соединен с толкателем 1, который получает осевую подачу от гидромеханизма станка. Конусность штока от 1 15 до 1 :30. Пружина 2 и кольцо 4 предохраняют бруски от выпадания из пазов корпуса при выводе головки из отверстия. Во время каждого хода головки вниз кольцо упирается в торец обрабатываемой детали и пружина сжимается [8].

Широко распространенная конструкция плавающей хонинговальной головки для обработки глубоких отверстий средних размеров (30—80 мм) показана на рис. 4.

| Рис. 3. Хонинговальная головка Рис. 4. Хонинговальная головка

для обработки малых отвер- для обработки отверстий диа- стий диаметром 8—20 мм метром 30—80 мм |

Корпус 4 головки имеет равномерно расположенные по окружности продольные пазы, в которых размещаются колодки 6 с напаянными на них алмазными брусками 7. В центральном отверстии корпуса расположен разжимной конус 8, взаимодействующий с опорными поверхностями колодок. Осевым перемещением разжимного конуса осуществляется радиальная равномерная подача колодок с брусками.

Корпус соединен шарнирно с полым стержнем 1 с шаровым наконечником в нижней части. Внутри стержня установлен толкатель 2, сообщающий осевые перемещения разжимному конусу от гидромеханизма подачи станка. Для обеспечения нормальной работы шарнира толкатель механизма разжима брусков соединен с разжимным конусом промежуточным поводком 3. Сила подачи от гидросистемы станка обычно действует лишь в одну сторону (вниз). Отвод в верхнее положение разжимного конуса и всех передаточных звеньев осуществляется под действием пружины. При подъеме разжимного конуса алмазные бруски утапливаются кольцевыми пружинами 5.

Конструкции типовых хонинговальных головок для обработки отверстий деталей типа труб отличаются от обычных хонинговальных головок количеством брусков и наличием дополнительных направляющих устройств в ее корпусе. Однако хонинговальные головки, применяемые в машиностроении, имеют один ряд алмазных брусков, а хонинговальные головки для обработки длинных деталей имеют два и больше рядов брусков в зависимости от длины и диаметра обрабатываемого отверстия. Число брусков в каждом ряду колеблется от 4 до 16 соответственно для отверстий диаметром от 45 до 300 мм [Ю].

Конструкции специальных хонинговальных головок для обработки глубоких и точных отверстий. Для интенсивного снятия больших припусков и повышения исправляющей способности алмазных брусков при обработке глубоких отверстий с большими исходными погрешностями геометрической формы разработан ряд новых конструкций хонинговальных головок.

Хонинговальная головка (рис. 5) представляет собой одноколодочную конструкцию, обладающую большой жесткостью [9]. В данной конструкции алмазные бруски укреплены в несколько рядов по радиусу как на колодке, так и на корпусе. Головка для обработки отверстий диаметром 43 мм оснащена шестью брусками 3, три из которых расположены на колодке 2, а три на корпусе 1. Длина брусков равна длине обрабатываемого отверстия.

Рис. 5. Хонинговальная головка

повышенной жесткости для об-

работки отверстий диаметром

43 мм

| Рис. 6. Хонинговальная головка жесткой конструкции для обработки малых отверстий диаметром 10—25 мм:

1 — корпус; 2 — колодка; 3 — брусок; 4 — клин односторонний; 5 — пружина |

Радиусы брусков на корпусе и колодке соответствуют радиусу обрабатываемой поверхности. Колодка раздвигается односторонним клином 4 до полного соприкосновения брусков с обрабатываемой поверхностью. По окончании обработки клин возвращается в исходное положение, а колодка прижимается к корпусу плоскими пружинами 5. Рекомендуемая хонинговаль-

ная головка предназначена для интенсивного исправления больших погрешностей геометрической формы отверстия (в основном по изогнутости оси и овальности).

При хонинговании головками с повышенной плотностью (рис. 5 и 6) за счет удлинения брусков и общего увеличения режущей поверхности отношение величины исправленной погрешности к величине снятого припуска близко к единице.

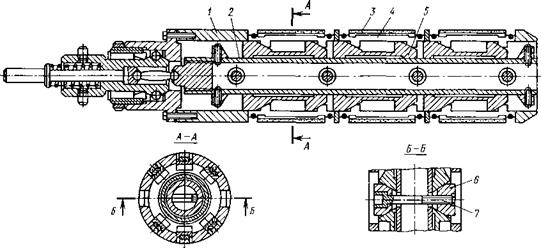

Многорядная хонинговальная головка с индивидуальной регулировкой диаметра каждого ряда (рис. 7) может быть использована для обработки как точных многорядных соосных отверстий, так и глубоких и точных отверстий в случае, если длина обрабатываемого отверстия превышает наибольший ход шпинделя, предусмотренный характеристикой станка.

Головка состоит из корпуса 1, в центральном отверстии которого расположен цилиндрический шток 2 с насаженными на нем разжимными коническими втулками 5. Для регулирования разжимных втулок служат сухари 6, установленные в прямоугольных пазах корпуса и взаимосвязанные между собой винтами 7 Корпус снабжен продольными пазами, в которые вставлены колодки 4 с брусками 3. Регулирование исходного диаметра каждого ряда производят следующим образом. С помощью винта 7 с левой или правой стороны разжимной втулки 5 устанавливают положение сухарей 6. С противоположной стороны ввертывают винт 7 следующего ряда, благодаря чему сухари 6 сходятся и своими коническими поверхностями воздействуют на конический поясок разжимной втулки 5. Последняя перемещается по цилиндрической части штока 2 и коническим пояском прижимается к коническим поверхностям пары сухарей предшествующего ряда. При дальнейшем повороте винта 7 производится жесткая фиксация втулки

Независимая регулировка каждого ряда позволяет компенсировать неравномерный износ рядов и обеспечить тем самым высокую точность обработки.

В данном разделе рассмотрено лишь несколько конструкций головок, разработанных авторами и обеспечивающих определенную интенсификацию процесса путем конструктивного решения. Конструкции новых головок, призванных реализовать новые технологические приемы, решать вопросы самозатачивания алмазных зерен и съема больших припусков, приведены ниже (стр. 53—56).

Рис. 7. Многорядная хонинговальная головка с индивидуальной регулировкой диаметра каждого ряда |