Алмазное хонингование глубоких отверстий

Абразивно-алмазная обработка отверстий втулок внутреннего звена приводных роликовых цепей

Втулки внутреннего звена приводных роликовых цепей изготовляют из стали 12ХНЗА и цементируют до твердости HRC 56-61.

Диаметр и длина отверстия втулки в зависимости от условного типоразмера цепи колеблются соответственно от 10 до 22 мм и от 23 до 55 мм.

Вследствие высокой твердости обрабатываемой поверхности и ужесточенных технических требований на изготовление (3-й класс точности, шероховатость /?а^2,5 мкм) завершающей операцией механической обработки была принята доводка, которая производилась на вертикально-доводочном станке мод. ОФ-26. Обработка производилась чугунными притирами с применением абразивной пасты М28. Данная операция была весьма малопроизводительной (25 отверстий в час) и трудоемкой. Трудоемкость ее заключается втом, что заготовкой является собранное внутреннее звено, имеющее необработанную после термической обработки поверхность отверстия втулки со значительными искажениями геометрической формы отверстия (усадка, овал и т. п., достигающие до 0,12 мм), полученными после запрессовки втулок в пластины в результате большой величины натяга (до 0,19 мм).

Проведенные экспериментально-иследовательские работы выявили целесообразность применения алмазного хонингования взамен доводки чугунными притирами. С целью повышения технико-экономических показателей операции алмазного хонингования была разработана специальная ужесточенная конструкция хонинговальной головки (см. рис. 6), обеспечивающая возможность получения коэффициента перекрытия алмазными брусками по периметру и длине отверстия соответственно 0,5 и 1,3 и обладающая высокими показателями как по производительности и стойкости алмазных брусков, так и по исправлению исходных погрешностей геометрической формы отверстия.

На основании анализа зависимостей влияния характеристик и размеров бруска, режимов резания и СОЖ на производительность процесса, стойкость и исправляющую способность режущего инструмента были определены наиболее благоприятные сочетания процесса:

характеристика и размеры брусков АСР 200/160 — МС15— 100% 5X3X50X1,0;

окружная скорость хона Уок = 30 м/мин;

скорость возвратно-поступательного движения хона уВп = 8 м/мин;

давление брусков на обрабатываемую поверхность Рул = 2 кгс/см2; смазочно-охлаждающая жидкость НСК-5;

припуск на обработку 0,05—0,1 мм.

В период внедрения были достигнуты следующие показатели:

производительность 100 отверстий в час; стойкость одного комплекта брусков 500 отверстий;

коэффициент исправляющей способности хона £и = 0,85ч-0,9; шероховатость обработанной поверхности Ra= 1,25—0,63 мкм.

Обработка велась на вертикально-хонинговальном станке мод. ОФ-38А с полуавтоматическим циклом работы по реле времени.

Внедрение алмазного хонингования позволило наряду с устранением ряда недостатков (тяжелые условия труда, загрязнение и шаржирование рабочих поверхностей свободными абразивами), присущих ранее применяемой операции доводки, увеличить производительность обработки и стойкость инструмента соответственно в 4 и 50 раз.

Опыт длительной эксплуатации показал,что процесс алмазного хонингования при обработке малых и глубоких отверстий с большими исходными погрешностями геометрической формы наряду с преимуществами имеет ряд недостатков, которые в условиях массового производства особенно сказываются на технико-экономические показатели процесса. К ним, в частности, относятся отсутствие резерва для увеличения производительности (сложность осуществления многоместной обработки); недостаточная жесткость, сложность и трудоемкость изготовления режущего инструмента — хона, необходимость применения большого количества дорогостоящих

хонинговальных станков и устройств для активного контроля размеров.

Для устранения этих недостатков и внедрения в производство более прогрессивных методов и средств обработки, обеспечивающих при минимальных затратах высокую точность и производительность, был разработан новый метод абразивно-алмазной обработки. Сущность данного метода подробно изложена ранее (см. стр. 60).

Как показали результаты предварительных работ, применение данного метода обеспечивает повышение производительности, стабильное получение требуемых размеров обработанных отверстий и высокий коэффициент исправляющей способности брусков. Кроме этого, отсутствие при абразивно-алмазной обработке возвратно-поступательного движения и радиальной подачи брусков позволяет вести обработку на обычных сверлильных станках, оснащенных многошпиндельными сверлильными головками.

Для освоения и внедрения нового метода обработки была разработана специальная конструкция режущего инструмента (см. рис. 37), превосходящая по всем своим показателям наиболее усовершенствованные конструкции инструментов, применяемых в настоящее время при финишной обработке малых и глубоких отверстий.

Освоение и внедрение нового процесса осуществлялось в два этапа: опытно-экспериментальные работы в лабораторных условиях; освоение и внедрение процесса на Барнаульском заводе геологоразведочного оборудования.

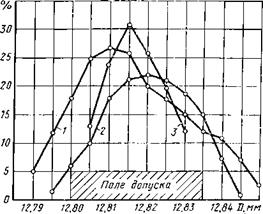

Отработка процесса производилась на вертикальносверлильном станке мод. 2А150. При этом была опробирована конструкция режущего инструмента, выявлены и устранены некоторые его конструктивные недостатки, выбраны марка и габариты алмазных брусков и найдены оптимальные режимы резания. В период экспериментальных работ был также проведен анализ точности отверстий, обработанных методами доводки, алмазного хонингования и абразивно-алмазной обработки. По результатам измерений и обработки их статистическим методом построены кривые распределения размеров (рис. 45). По найденным значениям среднеквадратического отклонения 5 оценивали характер рассеивало

иия размеров отверстий при исследуемых методах обработки.

Среднеквадратическое отклонение размеров отверстий при абразивно-алмазной обработке значительно меньше (s3 = 0,0073), чем при доводке (si = 0,146) и

Рис. 45. Экспериментальные кривые распределения размеров отверстий, обработанных: 1 — доводкой; 2 — алмазным хонингованием; 3 — абразивно-алмазной обработкой |

хонинговании (s2 = 0,098), что объясняется спецификой кинематики процесса и высокой жесткостью применяемого инструмента.

Промышленное внедрение процесса производилось на агрегатно-сверлильных шестишпиндельных станках мод. АМ-3909 с применением алмазных брусков 50X4X ХЗХ1—R6—АСВ 200/160 — Ml — 100%. (Наилучшие результаты были получены при применении крупнозернистых алмазных брусков АСБ 400/315, но в связи с отсутствием возможности приобретения большой промышленной партии подобных брусков в производство были внедрены бруски меньшей зернистости АСВ 200/160.) В период внедрения были найдены наиболее рациональные параметры процесса: скорость вращения шпинделя 20 м/мин; припуск, снимаемый за один проход 0,12 мм; подача 0,1 мм/об; число рабочих ходов—1.

Процесс абразивно-алмазной обработки наряду с высокой производительностью и стойкостью режущего инструмента обеспечивает стабильное качество обработанных отверстий.

Основные технико-экономические показатели сравниваемых методов финишной обработки отверстий внутреннего звена приводных роликовых цепей приведены в табл. 14.

Абразивно-алмазная обработка отверстий внутреннего звена приводных цепей по технико-экономическим показателям значительно превосходит ранее применяемые методы доводки и хонингования и расширяет технологические возможности алмазного инструмента.