Классификация на вибрирующих ситах

Об этом паиболее старом, но сохраняющем свое значение способе уже говорилось в п. 4.3.2. Соответствующие машины — вибрационные грохоты — представлены на рис. 4.4 и 12.3, 12.4. Как отмечалось, процесс классификации на ситах представляет собой сочетание сразу трех качественно различных процессов вибрационного перемещения — движения материала и продуктов разделения вдоль грохота, движения частиц проходовой фракции сквозь слой сыпучего материала по направлению к ситу (этот процесс пазывагот сегрегацией или самосортирова - нием) и, наконец, собственно просеивания — прохождения частиц мелкой фракции через отверстия сита. Есте-

етвеппо, что эффективность каждой составляющей процесса грохочения, а значит и процесса в целом, существенно зависит от свойств материала, параметров вибрации, а также от размера и формы отверстий в ситах, причем оптимальные значения задаваемых параметров, вообще говоря, различны для каждой составляющей процесса. Несмотря на налпчпе ряда важных теоретических разработок (см. ниже), выбор оптимальных параметров вибрации и отверстий сит до сих пор во мпогом зависит от искусства технолога. В современных ситовых машппах используются преимущественно прямолинейные, круговые и эллиптические колебания, траектории которых различным образом ориентированы относительно горизонтальной плоскости и плоскости сита, частоты колебаний обычно лежат в диапазоне от 200 до 1500 колебаний в мппуту, а амплитуды — от 1 до 20 мм, амплитуды ускорения — от 1 до lg.

|

|

|

|

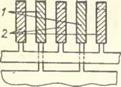

Рис 7.1. Вариант «активной просеивающей поверхности» вибрационного грохота [G1, т. 4]. «Четные» колосники 1 совершают гармонические колебания, нормальные составляющие которых находятся в противофазе по отношению и нормальным составляющим колебаний «нечетных» колосников 2. В таком грохоте «трудные» куски материала находятся л условиях виброударного воздействия: а) схема просеивающей поверхности; б) нормальные составляющие колебаний, под воздействием котирых находится просеиваемый материал

Вибрационные просеивающие машины и устройства непрерывно и интенсивно совершенствуются. Одно пз развивающихся направлений в создании грохотов состоит в применении так называемой активной просеивающей поверхности, вариант которой [57; 61, т. 4; 192] изображен на рис. 7.1, а. Просеивающая поверхность образована двумя группами поступательно вибрирующих колосников. Колосники одной группы 1 перемежаются с колосниками другой группы 2, причем поперечные составляющие колебаний колосников одной группы противофазны колебаниям колосников другой группы, так что верхние поверхности обеих групп колосников как бы пронизывают одпа другую через каждую половину периода колебаний.

В результате щели между колосппками хорошо очищаются от «трудных» зерен и создаются хорошие условия для классификации липких, например глинистых, материалов. Кроме того, обеспечивается интенсивное воздействие на материал, поскольку в моменты, когда поверхности обоих групп колосников совпадают (т. е. через каждую половину периода колебаний), материал испытывает ударное воздействие (рис. 7.1, б).

Помимо описанной, разрабатываются и уже применяются другие виды активных просеивающих поверхностей, в частности поверхности, упруго деформирующиеся в процессе работы [57, 181а].

Важными направлениями совершенствования просеивающих машин являются создание неоднородных по длине поверхности вибрационных полей [61, т. 4; 92], имеющее целью использовать при просеивании некоторое подобие известного в химической технологии принципа противотока; использование поля центробежных сил вместо силы тяжести [71, 79, 138], позволяющее эффективно вести процесс при значительно больших уровнях ускорения вибрации и тем самым интенсифицировать его; просеивание в водной среде, позволяющее решать ряд специальных задач [57, 117].

Для теории и расчета просеивающих машин важное значение имеет определение скорости каждой из трех упомянутых компонент процесса просеивания. Лучше всего обстоит дело с вычислением средней скорости вибрационного транспортирования материала вдоль сита (см. п. 4.3.2, а также книги [30; 61, т. 4; 73, 131, 157, 207]). Значительно сложнее изучение процесса сегрегации (самосортирования); здесь пока имеются лишь результаты, относящиеся к простейшим случаям и применительно к простым идеализированным ситуациям (см. следующий пункт). Лучше поддается исследованию и расчету собственно процесс просеивапия, который носит вероятностный характер (см., например, [78, 79, 61, т. 4], а также п. 7.6). Методика технологического расчета просеивающих устройств излагается в упомянутых книгах, а также в монографии [57].