РАМА РОЛЬГАНГА С ИНДИВИДУАЛЬНЫМ ПРИВОДОМ

|

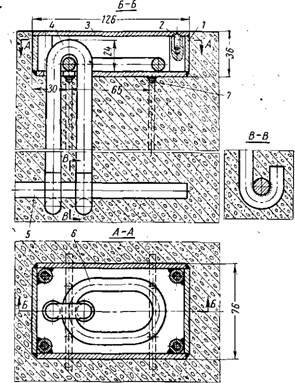

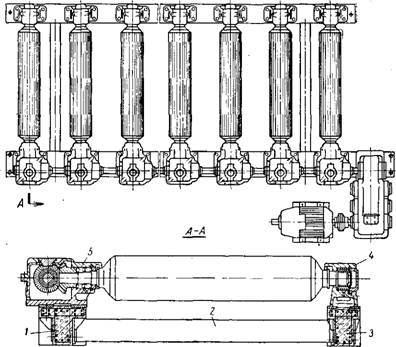

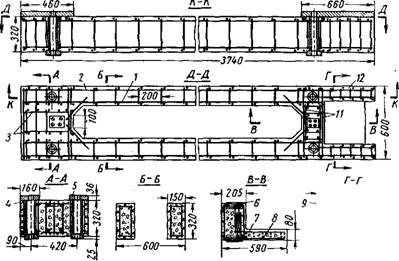

Рис. 34. Железобетонная рама рольганга с индивидуальным приводом рамной Конструкции: |

|

1,2 — плоские продольные каркасы балок рамы; З, II — плоские каркасы тумб рамы; 4, 5, 9, 10 — металлические сварные закладные части в раме; 6 — скрытые монтажные петли; 7, 8 плоские сварные сеткн |

|

(рис. 34). Для установки и крепления корпусов подшипников и редуктора привода ролика предусмотрены верхние металлические опорные площадки 4, 5, 9, 10. Металлические трубы 4 приварены к верхним металлическим площадкам 1,3 и нижним опорным платикам 2. Трубы служат для пропуска анкерных болтов, которыми рама крепится / |

Конструкция железобетонной рамы рольганга разработана НИИПТМАШем для листопрокатного стана 2800. Она представляет собой замкнутую прямоугольную в плане рамную конструкцию, образованную двумя тумбами и продольными балками

к фундаменту, и одновременно айкербм для металлических опорных площадок и опорных платиков. Железобетонную раму рольганга армируют плоскими сварными арматурными каркасами из стали класса А—II, которые при монтаже объединяют в один прострдн-

|

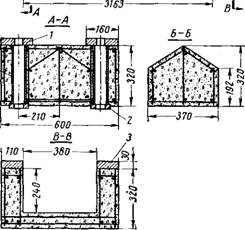

Рис. 35. Скрытая монтажная петля: / — корпус; 2 — винт; 3 — крышка; 4 — аикериая скоба; 5—поперечниа; 6—подъемное кольцо; 7—анкерные хомуты |

Ственный каркас. Опорные платики запроектированы выступающими на 25 мм над поверхностью бетона, поскольку они служат также базовой площадкой при механической обработке верхних металлических опорных площадок. Для защиты бетонных поверхностей от повреждений при случайных ударах снаружи по периметру арматурного каркаса располагают защитные сетки из арматурной стали класса А—I диаметром 3 мм, с размерами ячейки 40x40 мм. -

Для транспортирования и кантования рамы предусматривают скрытые монтажные петли (рис. 35), размеры которых принимают в зависимости от веса транспортируемой рамы. Применение желе - 64 зобетона для изготовления рамы рольганга с индивидуальным приводом позволило снизить расход металла с 850 кг до 230.

При транспортировании слитков и коротких толстых полос возможен случай, когда на один ролик передается практически полный вес полосы. При транспортировании тонких и длинных полос предполагают, что вес полосы распределяется между всеми роликами равномерно.

Статическую нагрузку на один ролик определяют по табл. 8 в зависимости от веса и размера заготовки. Динамическая нагрузка возможна при падении тяжелой полосы на рольганг с высоты, например, когда полоса при выходе из валков поднимается за счет нижнего давления прокатки и затем падает на рольганг или когда уровень прокатки выше уровня роликов рольганга. Такие случаи бывают и при кантовании тяжелой полосы, когда она сначала ставится на ребро и затем падает на грань, а также при отрезании заднего конца полосы на тяжелых ножницах, не имеющих прижима, когда задний конец полосы под воздействием нижнего ножа поднимается и затем падает на рольганг. Определив усилия, которые передаются роликом на раму, производят расчет железобетонной рамы рольганга. В зависимости от конструкции рольганга схема нагружения может быть различной. Обычно рамы рольгангов рассматривают как балки на двух опорах (с консолями или без них), нагруженные усилиями от роликов, собственным весом рамы и в некоторых случаях весом электродвигателей и редукторов, установленных на раме.

Таблица 8

|

Величины статической нагрузки на один ролик в зависимости от веса и размера заготовки

|

Железобетонные рамы рольгангов рассчитывают на прочность и жесткость в вертикальной плоскости. Достаточная жесткость рам необходима для обеспечения точности взаимного расположения подшипниковых опор и предотвращения их перекосов при эксплуатации. Железобетонные рамы рольгангов рассчитывают на усилия, возникающие при транспортировке.

5 А. и. Дрыга 1138 65

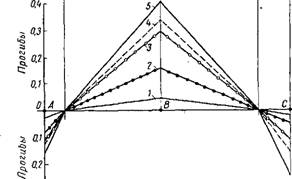

С целью определения экспериментальным путем величин Деформаций железобетонной рамы рольганга при статическом приложении расчетных нагрузок и сопоставления их с данными расчетов в НИИПТМАШе (г. Краматорск) производились стендовые испытания. Раму нагружали до расчетной величины. Схема на - гружения показана на рис. 36. По данным испытаний построен график (см. рис. 36) нарастания деформаций в железобетонной

|

|

В

|

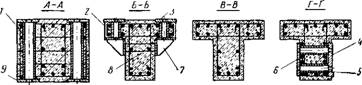

Рис. 36. График нарастания деформаций в железобетонной раме рольганга с индивидуальным приводом рамной конструкции |

Раме рольганга при увеличении нагрузок (/ — Рг = 196 кГ, Р% = = 100 кГ\ 2 — Pi = 980 кГ, Р2 = 500 кГ; 3 — Рг = 1764 кГ, Р2 = 900 кГ\ 4 — Р\ = 2156 кГ, Р2 = 1100 kF; 5 — Р1 = = 2790 кГ, Р2 = 1440 кГ). Расчетными нагрузками являются Рг = 2790 кГ и Р2 — 1440 кГ. При выдержке испытываемой железобетонной рамы под расчетными нагрузками в течение 1 ч АО мин нарастание деформаций не наблюдалось. При дальнейшем увеличении нагрузки до Рх = 4000 кГ, Р2 = 2000 кГ видимые трещины не обнаружены. Из данных эксперимента следует, что при расчетных нагрузках железобетонные рамы рольгангов работают в упругой стадии. Результаты эксперимента подтвердили правильность проведенных расчетов железобетонной рамы рольганга с индивидуальным приводом.

По данным эксперимента, прогиб рамы рольганга посредине в точке В при расчетных нагрузках соответственно Р1 = 2790 кГ, Р2 = 1440 кГ равен 0,407 мм, а по расчету — 0,35 мм.

|

|

|

-37lf0 - |

|

-6ЄВ- |

|

-4J0-4 |

|

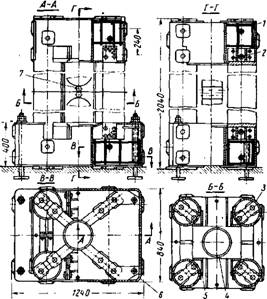

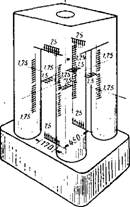

Рис. 37. Железобетонная рама рольганга балочной конструкции: |

|

/ и 3—верхние металлические опорные площадки; 2 —нижние опорные платики; 4 — трубы |

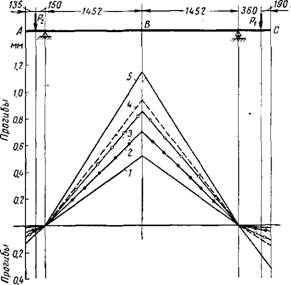

Одновременно была испытана железобетонная рама рольганга с индивидуальным приводом балочной конструкции (рис. 37) по 66 той же методике, на том же стенде и на те же нагрузки для определения экспериментальным путем величин деформаций при статическом приложении расчетных нагрузок и сопоставления их с данными испытаний рамы рольганга рамной конструкции.

Опасны изгибные ударные нагрузки, возникающие при падении заготовок на ролики рольгангов. Чтобы проверить работоспособность данного типа рам рольгангов, в НИИПТМАШе (г. Крама-

|

Рис. 38. График нарастания деформаций в железобетонной раме рольганга с индивидуальным приводом балочной конструкции |

Торск) провели стендовые испытания железобетонной рамы рольганга на действие ударных изгибных нагрузок.

Нагрузка создавалась в результате удара свободно падающего груза весом 400 кГ. По данным экспериментов построен график

|

)800 |

|

;воо |

|

Є ш |

|

100 |

|

Прогибы |

|

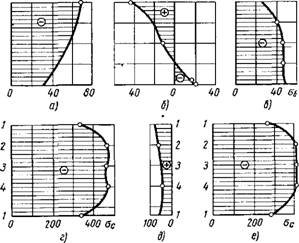

Рис. 39. График нарастания деформаций в железобетонной раме рольганага с индивидуальным приводом при во? действии ударных нагрузок |

Изменения деформаций (прогибов), вызванных ударными нагрузками (рис. 39). Из эксперимента следует, что с увеличением энергии удара прогибы увеличиваются. При высоте падения груза от 100 до 1000 мм испытуемая железобетонная рама рольганга работает в 1-й, упругой, стадии. При высоте падения груза от 1000 до 2000 мм испытуемая рама начинает работать в стадии II. Об этом свидетельствует появление волосных трещин при падении груза с высоты 1000 жж и увеличение их числа и глубины. В связи с образованием волосных трещин из работы частично выключается бетон растянутой зоны, т. е,

Уменьшается рабочая высота сечения, о чем свидетельствует уменьшение амплитуды колебаний при высоте падения груза от 1200 до 1600 мм. При дальнейшем увеличении высоты падения груза от 1600 до 2000 мм наблюдается некоторое увеличение амплитуды колебаний за счет увеличения энергии удара. При высоте падения груза 2000 мм и выше волосные трещины в испытуемой раме развиваются и появляются пластические деформации. Энергия колебаний, вызванных ударом, гасится за 2,5—0,3 сек, причем чем больше возрастает энергия удара, тем меньше время гашения энергии колебаний, что также свидетельствует об увеличении пластических деформаций.

Испытания показали, что железобетонные рамы рольгангов способны воспринимать большие повторные ударные нагрузки, сохраняя работоспособность.

РАМА РОЛЬГАНГА С ГРУППОВЫМ ПРИВОДОМ[1]

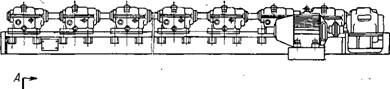

Конструкция железобетонной рамы рольганга разработана НИИПТМАШем для тонколистового прокатного стана 1700. Секция железобетонной рамы рольганга (рис. 40) состоит из двух продольных железобетонных балок 1 и 3, соединенных между собой при помощи траверс 2 в жесткую пространственную конструкцию, которая обеспечивает правильное положение опор подшипников, трансмиссионного вала и точность зацепления шестерен.

Балки армированы пространственными арматурными каркасами из стали класса А—II (Ст. 5). Для установки и крепления корпусов подшипников 4 и редукторов привода роликов на балках предусмотрены металлические опорные площадки. Продольная железобетонная балка рамы рольганга имеет в сечении вид тавра с полками вверху (рис. 41). В местах крепления железобетонной рамы рольганга к фундаменту балка имеет прямоугольное сечение, а для пропуска анкерных болтов предусмотрены металлические трубы 1. Эти трубы приварены к верхним металлическим опорным площадкам 3, а внизу — к нижним опорным платикам 9. Труба, кроме своего основного назначения, выполняет роль анкера для опорной плиты и нижнего платика. Для стыковки железобетонных балок с траверсами на балках предусмотрены боковые опорные плиты 4. Опорные плиты 4 анкерованы в бетоне балки трубами 5, которые одновременно служат для пропуска крепежных болтов, соединяющих траверсы с балками рамы.

Крепежные болты для крепления редукторов и подшипников к раме пропускают через предусмотренные в полках металлические трубы 2. Для более жесткой связи полок железобетонной балки с ребром служат металлические кронштейны 7. Они с обеих сторон связаны между собой поперечными металлическими стерж

нями 8, пропущенными через стенку железобетонной балки. Трубы 2 связывают также кронштейны с верхними металлическими опорными площадками. Боковые металлические листы 6 предохраняют бетон балки от местного смятия при затяжке бошюв*

Соединяющих траверсы с балками, и одновременно служат для анкеровки труб 5. Ко всем металлическим закладным частям, служащим для создания опорных и базовых поверхностей, предъявляется требование надежной анкеровки в бетоне.

|

|

|

Рис. 40. Рольганг с групповым приводом с железобетонной рамой: /, 3 — продольные железобетонные балки рамы рольганга; 2—траверса; 4 — подшипник; 5 — коническая передача |

При стыковке двух секций рам между собой торцовые плиты скрепляют болтами. Конструкция монтажных узлов и стыков должна обеспечивать удобную установку и затяжку болтов, 70

Металлические стыки на болтах при монтаже и эксплуатации более удобны ввиду их разъемности. В ряде случаев имеет смысл в рамах рольгангов выполнять соединения неразборными, так как обычно эти рамы устанавливают в рабочую линию агрегата при монтаже и в дальнейшем их могут демонтировать только при реконструкции стана. Поэтому можно выполнять неразборной стыковку приводных и неприводных сторон (балок) при помощи железобетонных траверс. Таким же образом можно соединять ме-

-ці -»jfi - ц/"

ТИ—------------------ и -»i EP^tpzu-----

^Ff^)^------------------------------- и І-*------------

-Jfl - V

|

Рис. 41. Железобетонная балка рамы рольганга с групповым приводом: 1,2 и 5 — металлические трубы; 3 — верхние металлические опорные площадки; 4—боковые опорные ллиты; 6 — боковые металлические листы; 7—металлические кронштейны; 8—металлические анкерные стержни; 9 — нижние опорные платики |

Жду собой отдельные секции рольганга. В этих случаях в местах стыковки и по концам стыкуемых элементов следует оставлять выпускй арматуры.

При монтаже рам рольгангов, после их выверки, .""арматуру сваривают, а место стыка заполняют бетоном. Железобетонные стыки проще металлических и требуют меньшего расхода металла. Стыковые соединения в железобетонных рамах рольгангов можно делать также сварными, т. е. стык остается металлическим, но вместо болтовых соединений выполняют неразъемное сварное соединение. Вопросы выбора стыковых соединений при разработке конструкций железобетонных рам рольгангов необходимо решать дифференцированно, учитывая характер и условия их работы.

Для расчета железобетонных рам рольгангов необходимо вначале определить усилия, которые передаются роликами на раму. Для этого рассмотрим схему сил, действующих на ролик (рис. 42, а).

Максимальный крутящий момент определяется по формуле

М = (Qar + С„)4 f + + ) "f ' ^

Где дг — вес ролика в кГ\

Qcm — статическая нагрузка на ролик;

D — диаметр шейки ролика в см; <ЯД/— маховой момент ролика, равный для цельнокованых роликов

Gjti = 2GPR2 кГсм\ (45)

Где R — радиус бочки ролика в см,

|

1 JL |

|

Ост |

|

A |

Rt

It

|

-а,- |

-Lr

|

FTTT |

|

1 |

|

1 |

А)

Rj-т-ті І им І * І І

^ ^ It

Б)

Рис. 42. Схема сил, действующих иа ролик, и расчетная схема балки рольганга с групповым приводом

И для пустотелых роликов

Оді =2 <?,(£? + Rl), (46)

Где R1 и R2 — наружный и внутренний радиусы роликов в см;

F — коэффициент трения в цапфах, который при отсутствии нагрева подшипников принимают 0,005—0,007, а при нагреве подшипников 0,008— 0,01;

Ji — коэффициент трения при движении заготовки по рольгангу, принимаемый при трогании для станов холодной прокатки 0,15, а для станов горячей прокатки 0,3; при V < 5 м/сек: для станов холодной прокатки 0,15; для станов горячей прокатки 0,2; при V > 5 м/сек: для станов холодной прокатки 0,1; для станов горячей прокатки 0,15.

Полное усилие, действующее в зубчатой передаче, определяют по формуле

TOC \o "1-3" \h \z Р= • (47)

Dcp cos a v '

Осевое усилие определяют по формуле

Т = Рокр tg а sin ф, (48)

Где а = 20° — угол зацепления;

Ф — половина угла начального конуса шестерни; dcP — средний диаметр конической шестерни.

Dcp = 2гср = (Д, -6 sin ф), (49)

где Д{ — диаметр делительной окружности большой корпусной шестерни;

Ъ — длина зуба конической шестерни; Р0Кр — окружное усилие, равное

Р (50)

^окр " dcp - V ;

Реакцию в наиболее нагруженной опоре В подсчитывают по формуле

Rb = хг [ ^t+ (L1 -a) + P(L1 + d) - Trcp\ , (51)

Где a — величина, принимаемая по табл. 9, в зависимости от длины бочки и расстояния I от кромки бочки ролика до середины опоры В; • ах — расстояние от плоскости, проходящей через середину зуба шестерни, до середины опоры В.

Таблица 9

|

Значения величины а

|

Определив реакции опор RB и RA, рассматриваем их в дальнейшем как внешние силы, приложенные к железобетонной раме рольганга, взяв их с противоположным знаком, т. е. как усилия, которые передаются роликами на раму. Как известно, преобладающее большинство рольгангов с групповым приводом представляют собой две параллельные балки, соединенные между собой при помощи траверс. Каждая из балок рамы представляет собой многопролетную неразрезную балку, загруженную внешними усилиями

от роликов на раму и собственным весом балок. Расчетная схема представлена на рис. 42, б.

Балки железобетонных рам рольгангов с групповым приводом рассчитывают по прочности и жесткости в вертикальной плоскости от воздействий усилий роликов и собственного веса. Отдельно производится расчет на жесткость балок рамы в горизонтальной плоскости от воздействий осевых усилий, передаваемых трансмиссионным валом через конические шестерни на ролики рольгангов.

Требование достаточной жесткости вызвано необходимостью обеспечить правильное положение опор трансмиссионного вала и точностью зацепления шестерен.

Необходимо производить поверочный расчет по жесткости на усилия от сил резания при механической обработке металлических закладных частей. Железобетонные балки рам рольгангов обязательно проверяют расчетом на усилия при транспортировке.

Стендовые испытания железобетонной балки рамы рольганга с групповым приводом производились по схеме рис. 42, б на статически приложенные расчетные нагрузки.

По данным испытаний, для среднего пролета наибольшей длины железобетонной балки рольганга построен график рис. 43 нарастания деформаций при увеличении нагрузки от 2000 до 8000 кГ. При выдержке испытываемой железобетонной балки рамы рольганга под расчетными нагрузками в течение 1 ч 10 мин нарастания деформаций не наблюдалось. Полученные экспериментально величины прогибов посредине пролетов неразрезной железобетонной балки близки по величине к расчетным. Так, во втором пролете, для которого построен график деформаций, прогиб посредине равен 0,115 мм сравнительно с 0,1 мм по расчету.

Результаты испытаний железобетонной балки рамы рольганга с групповым приводом подтверждают с необходимой точностью расчетные данные.

КЛЕТЬ ПРОКАТНОГО СТАНА „КВАРТ0-200"

Сотрудниками НИИЖБа и ВНИИМЕТМАШа [28] разработана конструкция железобетонной рабочей клети прокатного стана Кварто-200. Рабочая клеть этого стана представляет собой неразъемную раму из четырех стоек круглого сечения, соединенных вверху и внизу прямоугольными ригелями (рис. 44). В центре ригеля имеется технологическое отверстие диаметром 257 мм для установки гидравлического цилиндра нажимного механизма. Шток цилиндра соединен с траверсой, в которую вмонтированы подшипниковые узлы верхнего валка клети. Стойки выполнены

|

Рис. 44. Конструкция железобетонной клети стана «Кварто-200» 1 — арматурный каркас; 2—трубы для пропуска напрягаемой арматуры; 3 — стойки; 4—технологическое отверстие; 5 —направляющие; 6—облицовка; 7—валкн станины |

Из стандартных труб, заполненных бетоном с наружным диаметром 273 мм и толщиной стенки 8 мм. К стойкам приварены направляющие. Боковые и внутренние грани ригелей облицованы стальным листом толщиной 2 мм, а торцовые грани покрыты мастикой, состоящей из эпоксидной смолы с отвердителем и молотого песка. Ригели армированы сварными каркасами из арматуры диаметром 10 и 6 мм, которые приваривают к облицовке.

Предварительное напряжение в бетоне клети создается стяжными шпильками из стержней горячекатаной арматурной стали периодического профиля диаметром 36 мм марки 35ГС, упрочненной вытяжкой до 5500 кПсмъ. Общий вес каркаса клети составляет 944 кГ.

Расчет клети имеет некоторое особенности. Усилия, возникающие от давления металла при прокатке и от натяжения моталки, полностью передаются станинам клети. Это внешние усилия и

75

К стальной клети, они приложены без эксцентриситетов, а К же* лезобетонной с некоторыми эксцентриситетами, так как ее сечения, определяемые по заданным деформациям \ превышают сечения элементов стальной клети, а валки остаются прежних размеров. Поэтому работа элементов железобетонной клети значительно усложняется по сравнению со стальной. Стойки и ригели станин железобетонной клети при эксплуатационных нагрузках с учетом

|

Рис. 45. Схема приложения и величины действующих эксплуатационных нагрузок на железобетонную клеть стана |

|

BtB't |

|

ГІГ') |

|

JLF,'. |

|

HA |

|

Л Р, |

|

1,0',} е < |

|

HO'ilJ, |

|

А' |

Предварительного обжатия работают на сжатие, изгиб в двух плоскостях и круче-

Мы

HA ГІЛ

HA

H. h

Рис. 46. Расчетные схемы железобетонной клети стана

Ние. Схема приложения и величины действующих эксплуатационных нагрузок на железобетонную клеть стана показаны на рис. 45. Железобетонная клеть прокатного стана представляет собой пространственную конструкцию.

Клеть была рассчитана приближенным методом, путем расчленения пространственной конструкции на отдельные замкнутые плоские рамы. Расчетные схемы даны на рис. 46. Расчет сечений элементов клети выполнен в соответствии с СН и П [37]. Результаты расчета были проверены экспериментально при испытаниях клети.

Деформации стоек при натяжении всех стержней на 35 т составили 0,225 мм, а деформации между опорными подушками — 0,267 мм. Разница в 0,042 мм получилась, по-видимому, за счет изгиба ригеля вследствие неравномерного обжатия стоек.

При эксплуатационной нагрузке 50 т получены следующие деформации клети: растяжение стойки — 0,03 мм, прогиб ригеля — 0,01 мм и смятие бетона под опорной подушкой — 0,015 мм.

1 При проектировании клети прокатного стана было поставлено условие, чтобы при эксплуатации клети упругие деформации не превышали 90 мк. 76

Деформация кежду опорнымй' подушками станин составляет 0,03 + 2 (0,01 + 0,015) = 0,080 мм.

При увеличении вертикальной нагрузки до 100 т трещин в бетоне ригелей не обнаружено. Во время испытаний клети определяли напряжения во всех стойках и ригелях, при этом в стойках только в стальной оболочке, а в ригелях — в стальной оболочке

|

Рис. 47. Напряжения в сечениях ригеля и стойки: А, б, в—напряжения в среднем сечении ригеля соответственно от предварительного обжатия, от нагрузки 50 т, суммарная; г, д, е — напряжения в среднем сечеиии стойки соответственно от предварительного обжатия, от нагрузки 50 т, суммарная |

|

|

И в бетоне. Полученные напряжения в среднем сечении ригеля станины и в среднем сечении стойки приведены в виде эпюр на рис. 47.

В процессе прокатки вертикальная нагрузка на клеть меняется от Рт1п = 35 до Ртах = 50 т, а в момент захвата изделия валками от Pmin = 0 до Ртах = 50 т, т. е. клеть в процессе работы испы-

Р.

Тывает повторную нагрузку в двух режимах: при q = „""" =

35 0 "max

= "50" =0.7 и при q = go"- При этом оба режима повторяются

|

_5_ 50 |

|

Є = |

|

0,1 и (> = -§ = 0,7. |

|

В результате испытаний железобетонной клети установлено, что после 18-106 циклов повторения нагрузок упругая деформация между опорными подушками станины равнялась 80 мк и прак- 77 |

По очереди один раз при прокатке каждой единицы изделия. Железобетонная клеть испытана на деформативность на многократно повторную нагрузку при

їически не изменялась, а остаточная деформація составила fecero лишь 0,078 мм. При действии горизонтальных нагрузок упругая деформация между опорными подушками станин изменяется всего лишь на 1—2 мк, а поэтому можно считать, что горизонтальные нагрузки практически не влияют на деформацию клети и в расчетах их можно не учитывать.

Напряжения от кручения в ригелях станины при эксплуатационных нагрузках малы: в стальной обшивке 10 кГ/см^, в бетоне около 2 кГ/смСледовательно, ригели станин можно не рассчитывать на кручение.

За свой срок службы железобетонная клеть Кварто-200 может выдержать 12-106 циклов нагрузки.