ЗАЩИТНЫЕ И УПРОЧНЯЮЩИЕ ПОКРЫТИЯ

ПЛАЗМЕННЫЕ ПРОЦЕССЫ

В середине 50х годов американский исследователь Гейдж обнаружил эффект обжатия электрической дуги, что послужило основой для развития плазменных технологий. Эти процессы стали альтернативой процессам аргонодуговой сварки и наплавки.

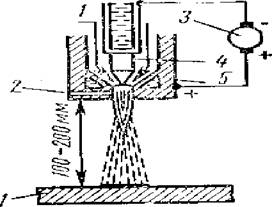

Газ, в котором значительная часть атомов и молекул ионизирована, а концентрация электронов и отрицательных ионов равна концентрации положительных ионов, называется плазмой. Плазма, которая в целом является квази - нейтральной, не имеет электрического заряда. Отличительная черта плазмы - высокая электропроводимость. Обычная электрическая дуга также находится в плазменном состоянии. Между катодом (из чистого вольфрама или с добавлением 2% тория) и медным водоохлаждаемым соплом, служащим анодом, возникает дуга, нагревающая поступающий в сопло горелки рабочий газ, который истекает из сопла в виде плазменной струи. В качестве рабочего газа используют аргон или азот, иногда в смеси с водородом. Порошковый наплавочный материал подаётся в сопло струёй транспортирующего газа, нагревается плазмой и с ускорением переносится на поверхность основного материала для образования покрытия рис.4.1.

|

Рис.4.1.. Схема плазменного напыления 1 - плазмообразующий газ; 2 - место ввода напыляемого материала; 3 - источник питания; 4 - катод; 5 - анод. |

Уже в 60х годах в Германии, Англии, США, а в СССР в ИЭС им. Патона и в институте металлургии им. Байкова были разработаны конструкции плазмотрона, установок и технологические процессы сварки и наплавки плазменной струей. Изменяя всего один параметр - диаметр отверстия обжимающего сопла можно регулировать ток в диапазоне 15 - 400 А.

Основными преимуществами плазменных процессов являются:

5 2

1. Высокая плотность мощности в пятне нагрева - 5*10 Вт/см (соизмеримая с показателями электронно-лучевого нагрева, лазерного нагрева, нагрева световыми лучами);

2. Плазменное напыление обладает рядом преимуществ: возможность при высокой температуре плазмы проводить напыление тугоплавких материалов; возможность регулирования температуры и скорости плазменной струи.

3. Возможность начала стабильного зажигания дуги при токах порядка 1 А.

Принципиально различают плазматроны с электрической дугой прямой полярности, обратной и переменной.

При переменной полярности как правило устанавливается цикл: 20 мс - прямой и 3 мс обратной полярности.

Это необходимо для реализации процесса катодного распыления, что приводит к очистке катода от запыления наплавленными материалами.

В результате тонкой регулировки параметров самого плазмотрона (в частности заглубления электрода) можно регулировать толщину наплавленного слоя от 0,15мм до миллиметров при производительности Gh = 3 - 6 кг/час.

Для реализации процессов нанесения защитных покрытий разработан ряд универсальных плазмотронов. В частности, на рис.4.2 представлен плазмотрон ПУН-3 для напыления покрытий различного назначения. Электродуговой нагреватель газов ПУН-3 относится к классу линейных плазмотронов с межэлектродными вставками. Наличие межэлектродной вставки позволяет получать необходимую мощность при меньших потоках электрической дуги по

сравнению с существующими напылительными плазмотронами отечественного и зарубежного производства, во много раз снизить пульсации скорости и температуры истекающего из плазмотрона газа. Плазмотрон ПУН-3 обеспечивает высокую воспроизводимость результатов напыления может использоваться в автоматизированных установках и поточных линиях для производства изделий с напыленными покрытиями. В частности, этим плазмотроном укомплектована установка УМП-7

|

Рис. 4.2. Плазмотрон ПУН-3 |

ТЕХНИЧЕСКИЕ ДАННЫЕ: Номинальная мощность, кВт

1) Рабочий ток, А Рабочий газ,

Ресурс непрерывной работы, час Производительность по порошкам, кг/ч; по металлическим по керамическим по композиционным

30

170-200;

- азот, аргон, гелий и их смеси;

- 40;

- 13;

- 5;

- 7

Следует подчеркнуть, что отмечая хорошие защитные свойства напыляемых материалов, чаще всего авторы указывают на существенный недостаток плазменных покрытий - в процессе работы при достаточно высоких температурах происходит растрескивание и отслоение защитного слоя от поверхности изделия. Поэтому такие покрытия в чистом виде, как правило, не используются и требуют дополнительной обработки для повышения адгезионной прочности.