ХЛОРИРОВАННЫЙ БУТИЛКАУЧУК

Хлорированный бутилкаучук (ХБК), полученный при хлорировании бутилкаучука, содержит 1,1—1,3% (масс.) хлора в ал - лильном положении и 1,0—1,7% (мол.) (примерно 75% исходных) двойных связей [1—3]. В СССР выпускают ХБК марок ХБК-155, ХБК-165 и ХБК-175, отличающихся вязкостью по Муни. В США этот каучук известен под названием Enjay Butyl НТ-1066 и НТ-1068 [1, 2, 4—6].

ХБК обладает всеми ценными свойствами обычного бутилкаучука: газонепроницаемостью, озоностойкостью, стойкостью к атмосферным воздействиям, свето-, тепло - и химической стойкостью, отличной стойкостью к раздиру, истиранию и многократным деформациям, хорошими гистерезисными и диэлектрическими свойствами [2, 4, 7—9].

После хлорирования каучук приобретает двойную функциональность, вследствие чего повышается скорость вулканизации, появляется способность к совулканизации с другими эластомерами, увеличивается теплостойкость резин вследствие образования термостабильных поперечных связей, снижаются остаточные деформации при сжатии, улучшаются динамические свойства резин в жестких условиях эксплуатации и повышается адгезия полимера к резинам и металлам [2, 4, 7].

ХБК можно вулканизовать системами, эффективными для БК, например комбинацией серы с ускорителями серной вулканизации, соединениями — донорами серы, хиноидными системами, метилол - фенольными смолами, а также соединениями, реагирующими с ал - лильным хлором [1]. Среди вулканизующих агентов, обусловливающих сшивание ХБК по связи С—С1, наибольший практический интерес представляет оксид цинка. В его присутствии получают достаточно прочные теплостойкие вулканизаты [1, 7, 10].

Вулканизация ХБК оксидом цинка ускоряется веществами кислого характера, например, стеариновой кислотой, канифолью, техническим углеродом канального типа и т. д. [1, 11]. Степень сшивания заметно возрастает при добавлении тетраметилтиурамди- ■сульфида [1, 7]. Однако процесс сшивания протекает так быстро, что смеси обнаруживают склонность к подвулканизации. Для устранения этого явления рекомендуется вводить акцепторы кислоты, например, оксид магния. Склонность смесей к подвулканизации уменьшается также при использовании тиурама совместно с тиазолами, а полученные вулканизаты обладают хорошим комплексом свойств. Комбинация оксид цинка — тиурам — дибензтиа - золилдисульфид является наиболее широко распространенной вулканизующей системой для ХБК [1, 12]. Введение в эту систему серы увеличивает степень сшивания вулканизатов и их прочность, но ухудшает озоностойкость и теплостойкость, увеличивает остаточное сжатие. Поэтому серу используют, главным образом, при вулканизации смесей ХБК с другими каучуками или в том случае, когда необходимо повысить адгезию каучука к металлам.

В качестве ускорителей вулканизации ХБК оксидом цинка рекомендуют также гетероциклические тионьг общей формулы

RNCH2CH2SC = S или S=.CSCH*CH2N—R'—N'CH*CHsSC = S, где R-алкил; гидроксилалкил или алкоксиалкил с 1—6 атомами углерода; циклогексил, фенил, нафтил; С1-; алкил - или алкоксизаме - щенный фенил и нафтил; аралкил; фурфурил или морфолинал - кил; R'-алкилен с 1—4 атомами углерода; циклогексилен или фенилен, например З-метил-2-тиазолидентион [13] или фенилпири - мидинтион [14].

Другим специфическим способом вулканизации ХБК является бисалкилирование [1]. Этот процесс (см. гл. 2) протекает при участии аллильного хлора и в присутствии соединений с двумя активными атомами водорода в молекуле. Такими веществами могут быть ди - и полиамины, тиомочевины, димеркаптаны, поли - оксиароматические соединения и т. д.

Характерными представителями вулканизующих агентов амин - ного типа являются диэтилентриамин, гексаметилен - и фенилен - диамин [1, 7], которые обеспечивают чрезвычайно быструю вулканизацию и высокую озоностойкость. Однако смеси с этими соединениями склонны к подвулканизации, а резины имеют низкое относительное удлинение, сильный неприятный запах и пачкают при соприкосновении. При вулканизации аминами выделяется хлористый водород, для связывания которого следует вводить вещества основного характера, например избыток амина или лучше оксид магния. Оксид цинка в этом случае не используют. Наибольшая степень вулканизации достигается при отношении [NH2]/[C1], близком к единице. При недостатке амина имеет место недовулка - низация, а избыток амина способствует протеканию монофункциональной реакции и вследствие этого уменьшению содержания поперечных связей в вулканизате.

Вулканизацию ХБК вызывают также монофункциональные первичные амины, но процесс протекает слишком медленно. Для вулканизации ХБК предлагаются амины общей формулы (H2N)n— —R—S—S—R—(NH2)„, где R — алифатический или ароматический углеводородный радикал, п= 1 или 2 [15]. Интересен способ вулканизации ХБК (рекомендуемый для «жидких» каучуков с М <20 ООО) путем обработки каучука силаном, содержащим функциональную и гидролизуемую группы (например, NH2(CH2)3Si(OEt)3), с последующим сшиванием в присутствии воды (например, гидратной воды неорганических солей) [16].

Наиболее важным представителем мочевин является этилен - тиомочевина, известная также под названием меркаптоимидазо - лина [1, 17, 18]. Тиомочевины — быстровулканизующие соединения, смеси с ними характеризуются меньшей склонностью к подвулканизации, чем смеси с ди - и полиаминами, и имеют сравнительно слабый запах. Вулканизаты характеризуются хорошей озоностойкостью.

В качестве вулканизующих агентов для ХБК предложены и некоторые хелатные соединения [19]. По сопротивлению разрыву вулканизатов, содержащих эти соединения, хелаты располагаются в ряд: биссалицилальэтилендиимины цинка и железа >биссалици - лальэтилендиимин меди>биссалицилальэтилендиимин никеля и салицилаль-о-аминофенол меди. При введении оксида цинка степень сшивания вулканизатов возрастает. Совместное применение хелатов, оксида цинка и серы не приводит к повышению сопротивления разрыву.

Очень быстро протекает вулканизация ХБК дитиолами [1]. Вулканизаты имеют высокую степень сшивания, низкое остаточно е сжатие, хорошую гибкость при многократных деформациях и высокую теплостойкость, но отличаются исключительно неприятным запахом, который можно в некоторой степени уменьшить, заменяя дитиол его производным — гликольдимеркаптоацетатом.

К числу эффективных вулканизующих агентов для ХБК относятся полиоксиароматические соединения [1]. Так, пирокатехин, резорцин, гидрохинон и триоксиароматические соединения сшивают ХБК при комнатной температуре. Пирокатехин лучше использовать с оксидом (1,5 масс, ч.) или хлоридом (1 масс, ч.) цинка. Модифицированное соединение этого класса — соль дипирокате - хинбората и ди-о-толилгуанидина (пермалюкс) придает вулкани - затам из ХБК, который является по существу неполярным каучуком, высокую стойкость к минеральным маслам. Вулканизация протекает очень быстро, однако смеси склонны к подвулканизации, поэтому при его использовании необходимо добавлять оксид магния йли дибензтиазолилдисульфид.

Сшивание ХБК диалкилдитиокарбаматом цинка происходит по-видимому, в результате реакций с аллильным хлором. Вулканизация протекает без серы и оксида цинка и приводит к получению прозрачных вулканизатов, имеющих удовлетворительную прочность в отсутствие наполнителей [1]. Иногда процесс активируют оксидом цинка. Такие вулканизаты отличаются низким остаточным сжатием и хорошей стойкостью к многократным деформациям изгиба, хотя смеси склонны к подвулканизации.

Хиноидная вулканизация ХБК протекает значительно медленнее, чем в случае БК, и не представляет практического интереса і[1]. Озоностойкость .и стойкость к тепловому старению хиноидных вулканизатов, хотя и высоки, но хуже, чем у вулканизатов с другими вулканизующими системами. Вследствие образования в процессе вулканизации полярных продуктов хиноидные вулканизаты ХБК значительно уступают хиноидным вулканизатам БК по диэлектрическим свойствам.

Для вулканизации ХБК можно использовать полиметилолфе - нольные (фенолоформальдегидные) смолы [1, 7]. Так как эти соединения активируются галогенами, смоляная вулканизация ХБК в отличие от БК протекает быстро, обеспечивает высокую степень сшивания полимера и требует меньше смолы (3—6 масс. ч. вместо 10—12 масс. ч. при вулканизации БК). Для улучшения качества вулканизатов рекомендуется вводить 3—5 масс. ч. оксида цинка. Смоляные вулканизаты ХБК характеризуются отличной озоностойкостью, низким остаточным сжатием-и хорошими динамическими свойствами. По теплостойкости при 177 °С они уступают вулканизатам с оксидом цинка, тиурамом и тиазолом, а при 200 °С — смоляным вулканизатом БК [20]. Можно сочетать смолы с серой или с веществами — донорами серы, что приводит к улучшению прочности и сопротивления раздиру при некотором ухудшении других свойств. Рекомендуется комбинация смолы, вещества — донора серы и дитиокарбамата цинка.

При дегидрохлорировании ХБК [21] получают продукт со статистически распределенными сопряженными двойными связями [21—23], который можно вулканизовать серой, серосодержащими соединениями и т. д.

Описано [24] радиационное сшивание ХБК, промотированное тиоэфирполитиолами, обеспечивающее получение вулканизатов, не уступающих по густоте сетки и свойствам обычным техническим вулканизатам.

Большое практическое значение имеет совместимость и совул - канизуемость ХБК с другими каучуками, что позволяет получать резины с требуемым комплексом свойств [1, 7]. Так, например, резине на основе комбинации с НК ХБК придает низкую газопроницаемость, озоно - и теплостойкость, а НК — гибкость при низких температурах и повышенную адгезию к резинам из высоконепредельных каучуков.

Свойства вулканизатов комбинаций каучуков в существенной мере зависят от вулканизующей системы [25]. Хорошие вулканизаты получают при использовании систем, вулканизующих каждый эластомер, входящий в смесь, с одинаковой скоростью. Плохую совместимость БК с другими каучуками объясняют как раз тем, что высоконепредельные компоненты смеси, в том числе мягчители, реагируют с серой и ускорителями серной вулканизации быстрее, чем БК, который характеризуется низкой непредельностью - и остается практически невулканизованным. Для совулканизации ХБК и НК можно применять серную вулканизующую систему с оксидом цинка, сульфенамидами, гуанидинами или тиомочевйнами. Хорошие результаты дает комбинация оксида цинка с тиурамом и тиазолом.

Смешение ХБК с бутадиен-стирольным каучуком улучшает озоностойкость последнего, особенно при смоляной вулканизации. Серная вулканизация обеспечивает высокую прочность вулканизатов. При вулканизации веществами — донорами серы получают вулканизаты с хорошими эластичностью, стойкостью к многократному изгибу и теплостойкостью. Во всех случаях в смеси вводят оксид цинка.

Из смесей ХБК с бутадиен-нитрильным каучуком (при содержании последнего не менее 25%) получают вулканизаты с повышенной маслостойкостью, не уступающие по маслостойкости хлоропреновому каучуку. Для вулканизации таких смесей пригодны комбинации тиурама с оксидом магния, пермалюкс, полиметилол- фенольная смола.

Исследована [5] также вулканизация смесей ХБК с синтетическим изопреновым и стереорегулярным бутадиеновым каучуками.

При смешении ХБК с хлоропреновым каучуком получают резины, сочетающие высокие озоно - и маслостойкость [1].

|

|

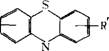

Смешение ХБК с непредельным этиленпропиленовым каучуком приводит к получению резин с повышенной теплостойкостью и хорошей адгезией [26—28]. Для вулканизации таких смесей рекомендуют серу и тетраметилтиурамдисульфид (или гексаметилен - диамиркарбамат), оксид магния и ^8 масс. ч. фентиазина или его производных общей формулы

R

Н

Где R и R' — алкил, алкокси-группа, тиоалкил или галогентиоалкил с числом углеродных атомов от,1 до 18, например моно-грег-бутил - или ди-грег-бутил - фентиазин [26].

ХБК добавляют также в БК для улучшения динамических свойств последнего [7].

Смеси на основе ХБК составляются в основном по тем же принципам, что и смеси на основе БК, но для ХБК характерен больший ассортимент вулканизующих агентов, наполнителей и пластификаторов. Наполнители и пластификаторы вводят в основном для улучшения технологических свойств смесей и снижения их стоимости [29].

В работе [30] обсуждается выбор наполнителей для усиления ХБК в зависимости от области применения готовых изделий; в работе [31] исследовано влияние технического углерода на износ резин при высоких скоростях. В качестве наполнителя для ХБК предлагается аппретированное силаном стекловолокно [32]. Во многие смеси на основе ХБК вводят оксид магния в качестве стабилизатора и замедлителя подвулканизации. В работе [33] сообщаются результаты исследований влияния на свойства смесей различных видов и дозировок оксида. Антиоксиданты для ХБК не требуются [2, 4].

Приготовление смесей на основе ХБК практически не отличается от аналогичного процесса при использовании БК, но при смешении в закрытом резиносмесителе возможна подвулканизация ХБК [7]. Поэтому вулканизующую группу рекомендуется вводить на вальцах.

При приготовлении смесей на основе ХБК с другими каучука - ми, отличающимися по пластичности и полярности, очень важно обеспечить гомогенное смешение эластомеров. Так, в случае комбинации ХБК—бутадиен-нитрильный каучук последний предварительно пластицируют, затем изготавливают на его основе маточную смесь и вводят ее в ХБК при повышенных температурах, при более низких температурах добавляют вулканизующие агенты [1].

Как уже отмечалось, хлорирование практически не отражается на наиболее существенных свойствах БК: газонепроницаемости, озоно-, тепло-, морозостойкости, диэлектрических свойствах, химической стойкости и т. д.

Озоностойкость серных вулканизатов ХБК аналогична, а озоностойкость бессерных вулканизатов лучше [34, 35] озоностой - кости БК. Наилучшей озоностойкостью характеризуются резины из ХБК, вулканизованные аминами и смолой, хуже озоностойкость у вулканизатов с оксидом цинка и тиурамом и плохая — у серных вулканизатов [35, 36]. Стойкость резин на основе ХБК к тепловому старению выше, чем у резин из БК, и зависит от характера поперечных связей [37]. Наилучшую стойкость к тепловому старению имеют вулканизаты с бессерными вулканизующими системами, особенно с оксидом цинка.

Вулканизаты ХБК характеризуются отличной стойкостью к действию концентрированной соляной и 15%-ной фосфорной кислот, разбавленных и концентрированных растворов щелочей, низкомолекулярных алифатических карбоновых кислот, кетонов, гликолей и сложных эфиров [17]. Стойкость к растительным маслам и животным жирам несколько хуже, чем у БК, но тем не менее лучше, чем в случае НК.

По стойкости к многократным деформациям вулканизаты ХБК превосходят резины из бутадиен-стирольного каучука и близки к резинам на основе НК, с которым их можно сравнить и по теплообразованию.

Важным следствием хлорирования является также повышение адгезии к другим эластомерам, в том числе к БК, к резинам на их основе, к металлам, например к стали, нержавеющей стали, алюминию, меди, цинку, латуни и т. д.

Увеличение скорости вулканизации БК после хлорирования, а также улучшение ряда свойств, особенно совместимости и совул - канизуемости с другими каучуками, значительно расширяет сферы использования этого эластомера. ХБК называют вторым поколением БК [4].

Основной областью применения ХБК является шинная промышленность. Низкая газопроницаемость, теплостойкость, стойкость к деформациям изгиба и действию окислителей, хорошая адгезия к резинам, прочность смесей делают ХБК незаменимым материалом для внутренней обкладки как диагональных, так и радиальных бескамерных шин легковых и грузовых автомобилей [2, 4, 38—42]. Наилучшую адгезию к шинному каркасу, изготовляемому из резин на основе комбинации натурального и бутадиен-стироль - ного каучуков, обеспечивает смесь ХБК с высоконепредельными эластомерами, и, в частности, с НК. Принципы составления рецептуры резин для внутренней обкладки бескамерных шин, выбор вулканизующих агентоз, наполнителей и пластификаторов, обеспечивающих требуемый комплекс свойств, обсуждаются в [2, 4]. Ниже приведена типичная рецептура резин этого назначения:

Хлорированный бутилкаучук «Esso

Chlorobutyl НТ 10-68»..............................

Натуральный каучук. . .

Полибутадиен..............................

Непредельный этиленпропиленовый

Каучук «Vistalon 4608» . Цельношинный регенерат

Сера.............................................

Алкилфенолдисульфид . . Дибензтиазолилди сульфид Тетраметилтиурамдисульфид. Тетрахлор-«-бензохинон . . Фенольная смола «Amberol

137 X»...............................................

«Vultac 5» .....................................

Оксид магния................................

Оксид цинка................................

Стеариновая кислота. . . Технический углерод....

HAF.............................................

SRF...............................................

GRF..............................................

Мел...............................................

Мягкий каолин............................

Мягчитель....................................

|

ST |

Парафиновый мягчитель. . Парафинированное масло Нафтеновый мягчитель.

100 90 — 10

20 20

0,75 1,25 1,25 0,75

- — 1,5 0,8 0,8 —

0,5 5 1

30 — 30 — — 60

50 50

10 — —

— — — 20 —

— — — — 5

|

35 30 20 15 1 |

|

100 |

|

65 25 |

|

65 25 |

|

0,5 1,25 0,75 |

|

1 10 1 25 |

|

0,5 5 1 |

|

5 1 25 20 |

|

10 1 |

|

80 |

|

20 |

|

15 |

— — 20 — —

Бессерная вулканизующая система применяется для достижения максимальной теплостойкости. Введение регенерата, сажи и масел необходимо для обеспечения хороших технологических свойств и снижения стоимости смесей. Минеральные наполнители, в частности мел, вводят также для повышения стойкости к деформациям изгиба и улучшения адгезии к шинному каркасу. Для изготовления шин высокой проходимости в смесях увеличивают содержание ХБК, исключают регенерат и вводят минимальное количество наполнителей и масел.

ХБК применяют для изготовления боковых стенок радиальных шин, от которых требуется высокая стойкость к воздействию озона в условиях динамических деформаций, к образованию трещин при деформациях изгиба, к разрастанию порезов, высокая эластичность [2, 4]. Хорошие результаты дают смеси ХБК с непредельными каучуками [43—46], например с натуральным, синтетическим изопреновым, бутадиеновым, с непредельным этиленпропилено - вым (смесь 3).

Ниже сопоставлены главные контрольные показатели свойств смесей для боковых стенок шин из ХБК и обычных каучуков, применяющихся в настоящее время:

Показатели

Стойкость к озону в условиях динамических деформаций (время до появления трещин), ч

Сопротивление образованию трещин при многократном изгибе по Де Маттиа, число циклов до начала образования трещин. . .

Сопротивление разрастанию пореза по Де Маттиа, число циклов для 3—10 мм пореза

Показатель работоспособности при стендовых испытаниях на открытом воздухе....

Видно, что образцы из резины на основе ХБК не имеют трещин после испытаний, продолжительность которых более чем в 3 раза превышает продолжительность испытаний образцов из других материалов. Если показатель работоспособности контрольной смеси (на основе комбинации бутадиен-стирольного и хлоропренового каучуков) принять за 100, то показатель работоспособности резины на основе. ХБК составит 170.

|

Хлорированный |

Обычные |

|

Бутилкаучук |

Кауч>ки |

|

>200 |

7—40 |

|

>6000 |

500—2000 |

|

>6000 |

50—2000 |

|

170 |

100 |

ХБК применяют для изготовления термостойких камер, эксплуатирующихся в шинах большегрузных автомашин, автобусов, в шинах высокой проходимости, в которых рабочая температура в плечевой зоне может превышать 150 °С [2, 4]. В таких чрезвычайно жестких условиях эксплуатации обычные камеры из серных резин на основе БК подвергаются термопластикации вследствие термической нестабильности полисульфидных поперечных связей. Это приводит к преждевременному выходу из строя камеры и покрышки или повреждению покрышки после удаления разрушенной камеры. В то же время камеры из ХБК с оксидом цинка в качестве

вулканизующего агента характеризуются высокой теплостойкостью и обеспечивают значительно больший срок эксплуатации, чем камеры из БК. Ускоренные испытания, в ходе которых температура в плечевой зоне шины доходила до 99 °С, показали, что камеры из БК разрушаются после 3767 км, тогда как камеры из ХБК не имеют признаков размягчения после 7873 км и сохраняют прочность на 90%.

Благодаря теплостойкости и стойкости к многократному изгибу ХБК применяется для изготовления варочных камер [2, 4].

Если при формовании камер для создания давления используется воздух, можно применять только ХБК (вулканизующая система— оксид цинка с бензохиноном). Если используется пар или горячая вода, целесообразнее использовать смесь ХБК с высоконепредельным эластомером. Введение НК повышает стойкость резины к внутреннему размягчению под действием пара или горячей воды. Вследствие высокой термостойкости ХБК срок эксплуатации варочных камер из этого каучука больше срока эксплуатации камер из НК на 50—100%.

ХБК вводят в состав протекторных смесей на основе бутадиен - стирольного каучука [47], на основе регулярных бутадиенового и изопренового каучуков [48]. Применение ХБК в протекторных смесях вызвано низким гистерезисом и резким повышением сцепных свойств шин. Так, при введении ХБК в смесь на основе бутадиен - стирольного каучука с увеличением содержания ХБК от 20 до 60 масс. ч. коэффициент максимального трения возрастает на 25 %.

ХБК с успехом используется для производства ряда резиновых технических изделий, отличающихся высокими эксплуатационными качествами [2, 4, 49]; высокотемпературных паровых шлангов, строительно-монтажных уплотнителей, химически стойких диафрагм и муфт, изоляционных лент и т. д. Однако в некоторых областях применение ХБК особенно желательно: это изготовление изделий литьем под давлением, производство термостойких транспортерных лент, химически стойких футеровок для различных резервуаров и фармацевтических пробок.

ХБК, обладающий хорошей текучестью, слабой склонностью к подвулканизации, высокой скоростью вулканизации при повышенных температурах и термостабильностью перерабатывается литьем под давлением очень хорошо [50]. Опасность перевулканизации исключается вследствие широкого плато вулканизации. В качестве вулканизующего агента рекомендуется дибутилдитио - карбамат цинка, обеспечивающий стойкость к скорчингу и высокую скорость вулканизации.

ХБК применяется для изготовления транспортерных лент, предназначенных для эксплуатации при высоких температурах. Это обусловлено хорошей теплостойкостью и эластичностью каучука, стойкостью к действию озона и светопогоды, к истиранию, хорошей адгезией к шелковым и синтетическим тканям [2, 4]. Известно, например, что ленты для транспортировки горячих удобрений, температура поверхности которых достигала ПО—120 °С, эксплуатировались свыше двух лет. Максимальная эксплуатационная температура составляла 180 °С. После трех месяцев непрерывной работы при этой температуре ленты находились еще в хорошем состоянии. Ниже. приведена рецептура смесей на основе ХБК:

Смеси[21]

TOC \o "1-3" \h \z Ингредиенты 12 3 4

Содержание, масс. ч.

Хлорированный бутилкаучук «Esso Chlorobuty!

НТ-10-68» .......................................................................... 100 100 100 100

Антиоксидант 2246 ............................................................... 1 1 1 —

Технический углерод

SAF........................................................................................ 25 _ — -

HAF....................................................................................... 25—10 —

FEF......................................................................................... — 25 - ■ —

ЕРС. . . . '............................................................................... — 20 — —

Бариты.................................................................................. — — 80 —

Тальк «Mistron Vapour Talc» ................................................ — — 25 —

Прокаленный каолин............................................................ — — — 80

Низкомолекулярный полиэтилен.......................................... — — 10 10

Парафиновый воск................................................................ — —■ — 10

Нафтеновое масло.................................................................. 510 — —

Фенольная смола «Amberol ST 137Х» ... З 3 3,5 — Эфир гидрированной канифоли «Staybelite

Ester 10»............................................................................. — 3 — —

Стеариновая кислота............................................................ 1 1.2 1

Пенталин «Pentalyn К».......................................................... — — 1,5 —

Оксид магния........................................................................ 1 1 — 0,1

Оксид цинка.......................................................................... 5 5 10 10

Дибензтиазолилдисульфид..................................................... 2 2 — —

Дифенилтиомочевина............................................................ — — 1,5 —

Диэтилтиомочевина.............................................................. — — 1,5 —

Тетраметилтиурамдисульфид......................................... 11 — —

«ZDC».................................................................................... — — — 0,1

ХБК позволяет получать нетоксичные резины без привкуса, вследствие чего он является перспективным материалом для фармацевтической промышленности [2, 4]. К достоинствам ХБК относятся также высокая химическая стойкость, низкая экстрагируе - мость, теплостойкость, позволяющие проводить стерилизацию без разрушения резины, возможность получения светлых или слабо - окрашенных резин с низким значением модуля упругости, способных самоуплотняться после игольных проколов. Типичная рецептура резины для фармацевтических пробок сравнительно проста. В качестве вулканизующего агента используется оксид цинка, который дает нетоксичные вулканизаты. Прокаленный каолин обеспечивает низкий модуль упругости. Полиэтилен и воск добавляют для получения гладкой поверхности.

ХБК (до 20 масс, ч.) используют для прививки к ПВХ с целью повышения ударопрочности последнего [51].