Упрочнение геля

Упрочнение может быть выполнено тремя обычно применяемыми способами: 1) осаждением дополнительного кремнезема на имеющейся структуре силикагеля; 2) добавлением «активного кремнезема» или поликремневой кислоты к золю (частицы золя по размеру превышают ~5 нм) в процессе гелеобразования; 3) путем термического старения гидрогеля до определенной ограниченной степени для увеличения коалесценции частиц.

Осаждение дополнительного кремнезема. Если после образования частицы геля Si02 диспергируются в суспензии, то такой кремнезем может быть упрочнен путем осаждения дополнительного количества кремнезема из пересыщенного раствора. Александер, Айлер и Уолтер [271] описали способ, посредством которого «активный кремнезем» или кремневая кислота с низкой молекулярной массой могут быть выделены в суспензию при поддержании рН 9—10,5 при 95°С с такой скоростью, что добавляемый кремнезем будет осаждаться равномерно по всей структуре силикагеля. Вполне очевидно, что способ не применим к макроскопическим гелям. Такой способ будет рассмотрен ниже в связи с вопросами получения осажденных порошков кремнезема.

Добавление активного кремнезема перед процессом гелеобразования. В некоторых случаях упрочнение может достигаться за счет присутствия активного кремнезема во время процесса формирования геля. Силикагели, получаемые в результате гелеобразования из золей коллоидного кремнезема с частицами 5—100 нм в диаметре, становятся все более слабыми по мере возрастания размеров частиц. Для использования кремнезема в качестве связующего или как катализаторов и адсорбентов прочность можно заметно повысить за счет присутствия некоторого количества кремневой кислоты в процессе формирования геля. В самом деле, кремневая кислота образует прочные мостики из геля кремнезема между коллоидными частицами. Таким образом, коллоидные частицы формируются в жесткую, внутренне связанную пористую трехмерную сетку при условии, что кремневая кислота с низкой молекулярной массой полимеризуется на таких коллоидных частицах в виде прочного плотного цемента, состоящего из геля кремнезема.

Иетс [272] запатентовал способ приготовления силикагелей такого типа, которые содержат большие, очень однородные поры, но в то же время достаточно прочны и жестки. Пористость таких силикагелей составляет около 50 % по объему, показывая тем самым, что в высушенном силикагеле частицы приблизительно размещены в кубической упаковке. Типичный силикагель приготовлялся смешиванием 55,7 % золя коллоидного кремнезема, имеющего частицы размером 112 нм, с 90 г раствора полисиликата натрия, содержащего 50 г Si02 и 11,1 г Na20, и подкислением 50 %-ным водным раствором уксусной кислоты примерно до рН 7. Такая смесь застудневала в течение приблизительно 2 мин, затем ее подвергали старению в течение 10 ч, промывали и высушивали в вакуумных условиях. После нагревания при 600°С удельная поверхность составляла 26 м2/г, средний диаметр пор был равен 60 нм, а предел прочности на поперечный излом 140 кг/см2.

Когда же такой силикагель прокаливали при 1100°С в течение 1 ч, то он давал усадку вплоть до плотности, достигающей 98 % теоретического значения плотности, а предел прочности на поперечный излом повышался до 350 кг/см2.

Вместо более широко применяемого силиката с отношением Si02: Na20 3,25: 1 использовался полисиликат натрия, поскольку первый оказывается несовместимым с коллоидным кремнеземом, вызывая его застудневание даже перед подкислением. Шоуп описал изготовление изделий с использованием подобного процесса гелеобразования (см. лит. к гл. 2 [96]).

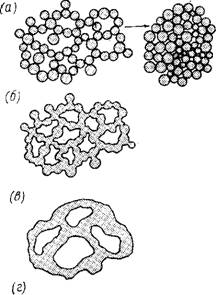

А — гель кремнезема, который после формирования подвергается высушиванию. Усадка геля при высушивании ведет к образованию небольшого объема пор с малыми диаметрами; 6 — влажный гель подвергается термическому старению, при этом наблюдаются повышенная коалесценция и небольшая усадка при высушивании. Диаметры пор больше, чем в высушенном геле а; в — дальнейшее старение при повышенной температуре или обработке в автоклаве. Структура становится более грубой, наблюдается малое значение удельной поверхности и еще большие по размеру поры, но объем пор сохраняется таким же, как и в случае б; г — гель распадается на части, имеющие вид закругленных частиц неправильной формы.

Он обнаружил, что силикат калия с любым силикатным соотношением оказывается совместимым с концентрированным коллоидным кремнеземом.

|

Рис. 5.20а. Стадии старения геля. |

Старение гидрогеля. Общепринятым способом упрочнения, не производящим каких-либо сильных изменений в структуре геля, является термическое старение гидрогеля до оптимального предела. В том случае, когда такой процесс проводится и дальше, это ведет к огрублению структуры кремнезема. В зависимости от характера исходного геля, а также от температуры, продолжительности и рН процесса старения структура геля может проходить через стадии, показанные на рис. 5.20а. Механизм старения представляет собой простое растворение кремнезема на участках структуры геля с наименьшими радиусами кривизны и осаждение кремнезема на

Рис. 5.206. Электронно-микроскопический снимок силикагеля, соответствующего стадии б рис. 5.20а.

Участках с наибольшими радиусами кривизны или в областях наибольшей толщины. Этот механизм обсуждался в гл. 3 и был подробно описан в 1956 г. Александером, Броуджем и Айле - ром [273].

Шейнфайн и Неймарк [5] рассмотрели процесс старения при различных условиях, в частности описали влияние величины рН. Скорость происходящих в процессе старения изменений возрастает с повышением рН, и сам процесс зависит от факторов, влияющих на скорость осаждения и скорость растворения кремнезема, как это было рассмотрено в гл. 1.

Должно быть понятным, что такая простая стадия, как вымывание из геля солей, также является стадией «старения», а значение рН промывной воды оказывается решающим фактором в том случае, когда гели приготовляются из кислоты и силиката. Кроме того, конечные свойства подобных гелей зависят от значения рН, как того, при котором гель формировался, так и того, при котором его промывали водой (т. е. подвергали старению) перед высушиванием. Неймарк и Сли - някова [274] опубликовали превосходную серию данных, показывающих, как указанные значения рН влияют на величины удельной поверхности и объема пор силикагелей, во всех остальных отношениях приготовляемых одинаковым образом.

Наибольшее значение удельной поверхности этой серии силикагелей было 725 м2/г при объеме пор 0,32 см3/г, а наибольшее значение объема пор было 0,84 см3/г при удельной поверхности 478 м2/г.

Шейнфайн и др. [5] первыми выделили две отчетливо различимые стадии процесса термического старения:

1. При наибольшей степени влажности процесс старения геля с последующим высушиванием ведет к наименьшей усадке кремнезема; при этом объем пор и диаметр пор становятся большими, тогда как удельная поверхность испытывает очень небольшое изменение.

2. В процессе дальнейшего старения величина удельной поверхности начинает понижаться, тогда как размер пор продолжает возрастать. Однако при этом наблюдается лишь незначительное дальнейшее изменение объема пор. Разъяснение отмеченных стадий понятно из рис. 5.20а. На первой стадии происходит только возрастание коалесценции или степени связывания между первичными частицами. Это ведет к такому упрочнению геля, что он уже получает меньшую усадку при высушивании.

Упрочнение гидрогеля для получения более слабого по структуре высушенного силикагеля. Как описали Александер, Броудж и Айлер [273], при термическом старении силикагеля в присутствии влаги получается объемистая, быстро диспергируемая форма кремнезема, которую можно легко размалывать для дальнейшего использования в эластомерах в качестве армирующего реагента или в маслах для приготовления консистентных смазок. Были описаны условия обработки для упрочнения слабой структуры гидрогеля посредством нагревания образца в воде до тех пор, пока его удельная поверхность не понижалась на 10—50 %, после чего влага удалялась спиртом. •Существенно, что подобный гель формируется при достаточно низкой концентрации в воде из кремнеземных частиц такого размера, когда их поверхность в единице объема составляет 20—75 м2/см3. Так, для частиц диаметром 7 нм при величине удельной поверхности около 400 м2/г должна быть создана подходящая концентрация кремнезема 5—20 % перед тем, как начнется гелеобразование. Гель затем нагревается во влажном состоянии до тех пор, пока коэффициент коалесценции не достигнет значения около 0,5.

Без такого упрочнения, когда используется только термическое старение, при высушивании силикагеля получаются твердые плотные гранулы, но если приготовление идет по способу, представленному выше, то получаются пластичные гранулы, легко диспергируемые до частиц коллоидных размеров. Получаемый этим способом типичный конечный продукт поглощал масло в количестве 4,54 см3/г, что соответствует объемной пористости 0,91 см3/см3, или среднему координационному числу ~3. Диаметр пор составлял примерно 27 нм, а диаметр первичных частиц был около 9 нм. На основании известной степени коалесценции был рассчитан диаметр шейки между соседними частицами ~2 нм.

Как было обсуждено в связи с измерением коэффициента коалесценции, кажется аномальным, что очень низкая механическая прочность высушенного продукта объясняется упрочнением гидрогеля, проводимым с целью понижения усадки при последующем высушивании.

Дополнительные факторы при термическом старении. Нагревание гидрогеля в воде или в растворах солей при 80—100°С в основном вызывает упрочнение всей структуры, но не изменяет структуру пор. Оккерс и де Бур [275] нагревали серию гелей S1O2 в течение 1—4 сут при 80 °С в воде, кислотах и в растворах хлорида калия и обнаружили, что если силикагель имел удельную поверхность более 200 м2/г, то для него наблюдалось понижение поверхности при незначительном изменении объема пор. Очевидно, что в этом случае поры увеличивались в размере. При рН 2 эффект был незначителен, но в нейтральном или в щелочном растворе, в особенности в присутствии соли, текстура силикагеля заметно огрублялась. Например, удельная поверхность понижалась от 752 до 452 м2/г, тогда как радиус пор возрастал от 13 до 22 А, но при этом объем пор оставался на уровне 0,50 см3/г.

Интересно, что при 80°С не наблюдалось вовсе никакого эффекта, если только силикагель не имел удельной поверхности свыше 200 м2/г. Поведение золя кремнезема, нагреваемого при 80°С, когда не происходит роста частиц, совершенно иное, если только удельная поверхность золя не превышает 200—300 м2/г.

Шейнфайн, Стае и Неймарк [276] наблюдали продолжительное старение силикагеля с начальным значением удельной поверхности 920 м2/г в воде при рН 6,8 и комнатной температуре. Удельная поверхность падала от 725 до 420 м2/г, тогда как радиус пор возрастал от 9 до 43 А. Однако пористость при этом также возрастала от 0,31 до 0,90 см3/г. Таким образом, структура становилась прочнее, и усадка при высушивании образца уменьшалась. Однако армирование структуры становилось намного больше, чем усадка, когда образцы вначале промывали уксусной кислотой, а затем высушивали. Поскольку поверхностное натяжение уксусной кислоты составляет только одну треть поверхностного натяжения воды, то армированный силикагель имел больший объем пор, равный 2,36 см3/г, что соответствует енликагелю с очень низкой кажущейся плотностью.

Погружение геля Si02 в разбавленные растворы гидро - кснда аммония при 50—85°С приводит к сильному огрублению текстуры силикагеля. Гиргис [277] сообщил, что даже смачивание силикагеля при рН 10—11 в течение 1 сут при 20°С вызывало падение удельной поверхности от 650 до 467 м2/г при соответствующем повышении радиуса пор.

Дженкинс и Шварц [278] представили данные по влиянию концентрации аммиака на степень понижения удельной поверхности (от 430 до 126 м2/г) и на степень увеличения диаметра пор (от 85 до 397 А). Подобные эффекты воздействия значений рН, присутствия солей, кислот и щелочей на процесс старения были описаны рядом исследователей [279—284].

Необходимо отметить, что гидрогели, содержащие ионы поливалентных металлов в частности алюминия (т. е. в случае алюмосиликатных гелей), оказываются менее чувствительными к изменениям при старении во влажных условиях, так как оксиды металлов понижают растворимость кремнезема. Так, Аккер [285] при добавлении 2—6 % солей металла полунил тонкопористый силикагель с высокой адсорбционной способностью по отношению к воде при низком значении влажности. Аналогично Престон, Вельтман и Хуббард [286] увеличили способность силикагеля к адсорбции воды в результате смачивания его раствором алюминиевой соли муравьиной кислоты перед высушиванием.

Можно было бы ожидать, что, поскольку силикагель не растворяется при низком значении рН, кислоты не будут оказывать такого влияния на процесс старения во влажных условиях, как это наблюдается для случая регулируемого значения рН. Однако, Шейнфайн и др. [287] обнаружили, что обработка гидрогеля сильными кислотами (HCl, HNOz или конц. HzSOt) перед высушиванием ведет к повышению объема пор в высушенном силикагеле без понижения величины удельной поверхности. Это может быть вызвано тем, что кислота промотирует коалесценцию между частицами без какого-либо влияния на рост частиц или огрубление текстуры. С другой стороны, обработка 8 н. H2S04 вызывала падение удельной поверхности от 700 до 300 м2/г, и в то же время происходило возрастание объема пор. Такое различие может проявиться в том, что гель Si02 фактически оказывается более растворимым в 8 н. H2S04, чем в какой-либо другой кислоте, поэтому оно связано только со степенью внесенных изменений в структуру силикагеля.

В любом случае сильные кислоты (рН<2) промотируют термическое старение силикагеля. Однако маловероятно, чтобы щелочь, выступающая в роли промотора, не могла растворять кремнезем, если она добавляется в избытке.

Из всего вышесказанного следует, что процессы старения и термообработки действуют в одном и том же направлении: понижается величина удельной поверхности и возрастает размер пор. Последний может также увеличиваться за счет растворения некоторого количества кремнезема. Неймарк и Слиня - кова [279] сообщили, что обработка силикагеля 0,5 н. раствором КОН или разбавленной кислотой HF может вызвать увеличение пор от 7 до 37 или от 37 до 47 А соответственно. Если бы кремнезем растворялся равномерно со всей поверхности, должно было бы наблюдаться возрастание удельной поверхности. Однако, вероятно, что области с меньшими радиусами кривизны будут растворяться более быстро, так что фактически значение удельной поверхности может понижаться.

Термическое старение в воде выше 100°С под давлением в автоклавных условиях приводит к заметно большим структурным изменениям, чем этого можно достичь при 100°С. Если система является нейтральной или щелочной, то гель Si02 сохраняет свою форму и пористость, но в то же время удельная поверхность понижается, а поры становятся очень большими. В щелочной среде гель может диспергировать до золя (см. лит. к гл. 4, [102—108]). Воздействие жидкой воды, а также водяного пара на силикагели будет подробно рассматриваться в настоящей главе.