Алкилирование в жидкой фазе

В промышленности алкилирование бензола пропиленом в жидкой фазе обычно осуществляется в присутствии серной кислоты [24— ■ 30]. Ниже описан процесс работы на установке фирмы Petroleum Ind. Maatschappij. Используется пропилен, не содержащий этилен, что необходимо во избежание образования этилсерной кислоты. Бензол же с содержанием незначительного количества тиофена вполне пригоден. j

При температуре 20 °С лучше всего применять 90%-ную кислоту, при 40 °С — 88%-ную, а при 50 °С — 86%-ную. Кислоту с концентрацией свыше 90% не следует применять, так как в этом случае возможно сульфирование бензола — единственная побочная реакция при алкилировании.

Для обеспечения жидкой фазы алкилирование проводится под давлением 11,5 кгс/см2 при 30—40 °С. Мольное отношение пропилен : бензол = 1:5, объемное отношение углеводород : H2S04 = = 1:1. При интенсивном перемешивании алкилирование оканчивается через 20—30 мин, конверсия пропилена достигает 100%. На 1 объем H2S04 можно получить 12—16 объемов сырого кумола.

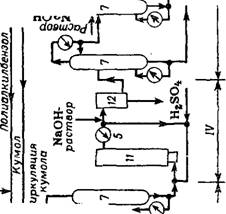

При промышленном синтезе кумола смесь пропан — пропилен вводится в эмульсию бензола и серной кислоты и одновременно непрерывно удаляется некоторое количество алкилатной эмульсии. После отделения серной кислоты, которая большей частью снова подается на алкилирование (регенерируется только часть серной кислоты), это количество алкилатной эмульсии заменяется новой серной кислотой.

Сырой алкилат промывается 5% раствором едкого натра и затем в присутствии этого раствора отгоняется пропан (170 °С, 14 кгс/см2). Для омыления сложных эфиров серной кислотой (из пропилена и серной кислоты) требуется высокая температура. Во второй колонне под давлением 1,7 кгс/см2 отгоняется бензол и, наконец, в третьей колонне получают чистые фракции кумола. Ниже приведены результаты, полученные на промышленной установке [24]:

Исходные продукты:

TOC \o "1-3" \h \z Бензол (21,3% свежего, 42>2% циркуляционного), вес. % 63,5

Фракция пропан —пропилен, вес. % . . . . 34,7

Концентрация H2S04, %............................................... 88—90

Концентрация непрерывно добавляемой

H2S04, %................................................................... 90

Условия реакции: Мольное отношение бензол : пропилен

Первый реактор................................................... 6,2:1

Второй реактор.................................................... 5,2:1

Время контакта, мин

Первый реактор............................................................ 35

Второй реактор................................................... 30

Объемное отношение смеси Н2804 : углеводород........ 1:1

Температура, °С............................... -........................ 30—40

Давление, кгс/см2................................................ : . 11,5

Результаты алкилирования:

Конверсия пропилена, %.................................................... 99

Выход сырого кумола, объем/объем 90%-ной H2S04 10—12

|

. 81-82 . 11-12 |

Содержание H2SO4 в израсходованной кисло

Те, % • •

Содержание воды в кислоте, %...................................

|

95 |

Содержание чистого кумола в сыром кумоле,

%

Алкилирование бензола пропиленом можно осуществить и в присутствии А1С13 при нормальном или повышенном давлении [31]. Исходным продуктом и здесь может служить тиофенсодержащий бензол [32]. Для достижения оптимальных величин конверсии необходимо работать в несколько влажной среде. При использовании А1С13 можно отметить следующие недостатки:

1) исходная смесь пропан — пропилен не должна содержать этилена;

2) образующийся алкилат имеет высокую степень диспропор - ционирования и изомеризации;

3) при работе в присутствии небольших количеств влаги образуется НС1, следствием чего является усиление коррозии и увеличение расхода катализатора;

4) реакционный продукт и отработанные газы нужно промывать щелочью.

В присутствии А1С13 алкилирование осуществляется труднее, чем в присутствии H2S04. Имеется целый ряд предложений по улучшению технологии и увеличению выхода кумола [33—36], а также до удлинению срока службы катализатора [37].

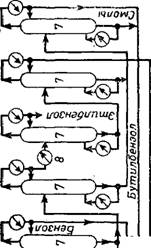

Несмотря на указанные трудности, способ с использованием хлористого алюминия находит вСе более широкое применение (рис. 67). Реакция происходит практически без давления при 50—70 °С в реакционных башнях высотой 15 м. В этих условиях имеет место каталитическое переалкилирование, поэтому высокоалкилированные продукты целесообразно снова возвращать в процесс. Оптимальное отношение бензол : пропилен составляет примерно 4,5-^-4,7:1, выход 98% в расчете на бензол, расход катализатора 0,025 г/кг кумола.

Если нужно получить полиизопропилбензолы, то в промышленных условиях чаще применяют хлористый алюминий, так как при этом увеличивается выход полиалкилбензолов [38—40]. Фракция диизопропилбензола содержит преимущественно м - и «-соединения. Оба зти соединения можно перевести в изо - [42] и терефталевую кислоту [42—47]. Это делается путем непрерывного окисления воздухом или окислителями. 1,3,5-Триизопропилбензол может быть превращен во флороглюцин (через тригидроперекись путем кислотного расщепления) [48, 49]. Аналогично можно из 1,3- и 1,4- диизопропилбензола получить резорцин [50] и гидрохинон [51].

Хлористый алюминий годится и для того, чтобы перевести полиизопропилбензолы в кумол реакцией диспропорционирования после добавления бензола [52, 53].

Ахшороёро

|

1/0нЭф |

|

© |

|

^Аншодосідо онI Тоёпшоипшэ^ - ТУ |

|

НошэПу Лхшор, „/О. > - vdpo dh uod т Т\УТуодпшзипшэ1^-х) |

|

|

|

Нзи -nuodu 'нзипиіАр 'нэипше'ноиос/ц |

|

' /C>tLuoc)odgo он ічиїнАд] 2 |

|

І=[8Є| |

|

Јidiy |

Он 'иошошод'і >

Энергия активации ионного алкилирования, которая в отсутствие катализаторов составляет 21,4 ккал/моль [54], в присутствии А1С13 достигает в зависимости от конверсии 3,4—4,3 ккал/моль [55].

Фтористый водород также является хорошим катализатором алкилирования. В его присутствии можно употреблять пропилен с содержанием этилена, так как последний значительно более инертен. Например, при алкилировании бензолом при комнатной температуре и нормальном давлении в присутствии фтористого водорода смесь, содержащая наряду с этаном и метаном 19% пропилена

|

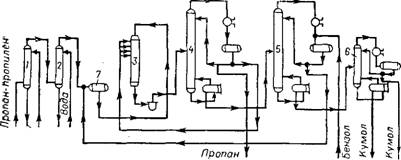

Раствор щелочи Рис. 68. Схема получения кумола из бензола и смеси пропан-пропилеи: 1 — колонна для щелочной промывки; 2 — колонна для водной промывки; 3 — аппарат для катализа; 4 — колонна для удаления пропана; 5 — бензольная колонна; в — колонна для очистки; 7 — емкость для сырца. |

И 77% этилена, дает только изопропилбензол. Если работают под давлением 20—35 кгс/см2, то остаточный газ может превратиться в этилбензол [56—61]. Реакция проходит по первому порядку [62].