Алкилирование с фтористым водородом

Первоначально фтористый водород применяли как катализатор алкилирования в ароматическом ряду [3, 35—43], а теперь он имеет большое значение как катализатор алкилирования в алифатическом ряду. Это объясняется большим расходом серной кислоты, особенно при алкилировании в системе пропилен — изобутан. Здесь расход

17 Заказ 399 кислоты в 3,5 раза больше, чем при алкилировании в системе бутилен — изобутан. При использовании фтористого водорода такого различия нет.

Октановое число продуктов алкилирования системы пропилен — изобутан приближается к 90, выход составляет 1,7 объема алкилата на 1 объем пропилена и 1 объем изобутана [44]. На 1 кг HF образуется 840 л алкилата. Недостатком процесса является слабое взаимодействие ф'ґористого водорода с олефинами (в результате

|

|

|

Циркуляция изобутана |

|

Изобутан |

|

Пропан на щелочную промывку. |

|

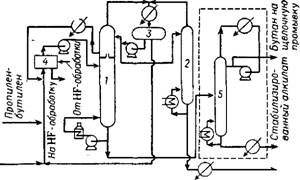

Рис. 65. Схема процесса алкилирования с HF (Phillips Petroleum Co.): 1 — главная ректификационная колонна для отгонки HF; 2 — отпарная колонна для отгонки HF; з — декантатор-от - стойник; 4 — отстойник-реактор; s — колонна для отгонки Бутана. |

Образуются около 0,01% алкилфторида), что может привести к потери фтора и появлению примесей в алкилате (правда, эти примеси не вызывают коррозии). Остаточный фтор можно отщепить в форме HF пропусканием алкилата над CaF2 или бокситом при 175—250 °С, возможно также экстрактивное отделение [45].

Алкилирование в присутствии фтористого водорода проводится при 20—30 °С; при более низкой температуре происходит преимущественно полимеризация, кроме того, присоединяется заметное количество фтора. При более высоких температурах образуются бблыние количества высококипящих высокоалкилированныхг углеводородов. Время контакта 5—15 мин, оптимальное соотношение изобутан : пропилен = (1 -^4) : 1. Фтористый водород вводится, по возможности, в безводной форме (максимальное содержание воды 1,5%). Эту форму легко получить азеотропной перегонкой, поскольку азеотропная смесь 37% HF и 63% воды кипит только при 120 °С. Наличие воды недопустимо из-за опасности коррозии и усиления присоединения фтористого водорода к олефинам.

На практике хорошо себя зарекомендовали следующие методы алкилирования.

Метод Phillips Petroleum Co. [46—49]. Смесь олефина и изобу- тана турбулентно перемешивается с фтористым водородом при —20 °С (рис. 65). В ходе реакции температура в трубчатом реакторе повышается до 0—5 °С. При использовании пропилена или амиленов требуются более высокие температуры (10—32 °С). Время контакта

|

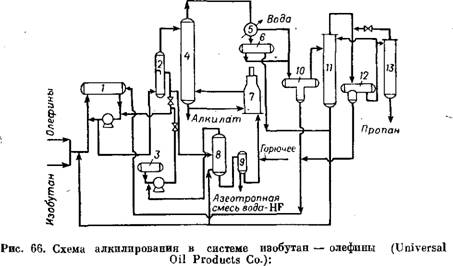

I — реактор; 2 — смеситель-отстойник; з — резервуар для хранения свежей HF; 4 — отде" литель; s — конденсатор; 6, 12 — приемник; 7 — нагреватель; 8 — регенератор кислоты; 9 — отделитель смолы; 10 —отстойник-декантатор; 11 — колонна для удаления пропана! 13 — отделитель HP. |

Всего 20—40 с. Плавиковая кислота циркулирует, алкилат отделяется и фтористый водород после охлаждения снова добавляется к исходному продукту. Для случая, когда применяется смесь пропилена с бутиленом, разработан специальный вариант [50], при котором сначала в реакцию при пониженной температуре вводится бутилен. По окончании алкилирования, когда реакционная смесь нагревается, происходит реакция с пропиленом.

Метод Universal Oil Products Co. [51, 52]. Исходные продукты перемешиваются (рис. 66), отношение фтористый водород : углеводород = 1,42 :1, температура реакции 32—43 °С, время контакта 17 с. Потеря HF достигает 1 кг на 1790 л алкилата. Раньше для этого метода применяли горизонтальные реакторы Stratco [53] и вертикальные цилиндрические реакторы [54, 55]. Самая крупная установка UOP производит 1300 м3 алкилата в день [50]. Описан метод контроля процесса на установках алкилирования [56—58].

В опытах, осуществленных в Советском Союзе [59—61], были определены следующие оптимальные условия: отношение (пропилен-f - + изобутан) : HF = 1 : 0,6 - f-І; отношение пропилен : изобутан = = 1 : 12,5, температура реакции 25 °С.