Химия и технология лакокрасочных покрытий

ЗАЩИТНЫЕ ПОКРЫТИЯ РАЗЛИЧНОГО НАЗНАЧЕНИЯ

Для защиты металлов в разных странах потребляется в среднем от 40 до 55 % производимых лакокрасочных материалов. Окрашиванию подлежат объекты и сооружения, металлоконструкции, транспорт, трубы, бытовые приборы, различные изделия. Применяемые технологии весьма разнообразны. Их выбор определяется многими факторами: размером и формой изделия, природой металла, объемом производства, требованиями к внешнему виду, условиями эксплуатации. При разработке технологии окрашивания в первую очередь руководствуются экономическими и экологическими соображениями, установленным сроком службы покрытий.

Ниже приводятся примеры технологических решений, используемых при окрашивании металлических изделий и объектов в разных отраслях промышленности и строительства.

Окрашивание автомобилей. Автомобильная промышленность является крупным потребителем лакокрасочных материалов (их мировое потребление в этой отрасли в 2004 году составило более 800 тыс. т).

Окрашиванию подлежат кузова легковых автомобилей, кабины грузовых автомобилей, комплектующие их части - шасси, рамы, двигатели, бензобаки, платформы, диски колес и другие детали. К покрытиям предъявляются высокие требования по защите и декоративному внешнему виду, материалы должны отвечать требованиям массового производства.

Основными конструкционными материалами для изготовления автомобилей являются кузовная и частично оцинкованная сталь, сплавы алюминия (детали двигателя, диски колес и др.).

Находят применение все группы лакокрасочных материалов: грунтовки, шпатлевки, эмали, лаки. Грунтование поверхности почти на всех автомобильных фирмах производится методом электроосаждения (преимущественно катодного) с применением водоразбавляемых грунтовок. Материалом верхнего покрытия преимущественно служат жидкие составы, реже порошковые или комбинации жидких составов с порошковыми.

Технологические принципы окрашивания кузовов на разных предприятиях неидентичны. Они различаются типом применяемых лакокрасочных материалов (наиболее широко применяются полиак - рилатные, меламиноалкидные, полиуретановые, полиэфиракрилат - ные и другие составы), способом их нанесения (применение роботов и других автоматических средств), использованием разных видов теплового и УФ-отверждения, организацией работы в целом. Неоднозначны и способы подготовки поверхности. В ряде европейских стран широко применяется операция "холодного цинкования" кузовов составом "Zinga" протекторного действия, что значительно повышает защитные свойства покрытий.

На отечественных автомобильных заводах материалом верхнего покрытия для легковых автомобилей преимущественно служат жидкие меламиноалкидные (МЛ-1110) и полиакрилатные (ПЛ-1348) эмали. Для получения покрытий с металлическим или перламутровым эффектом применяют полиакрилатный лак (АС-1105Т). Окрашивание кабин грузовых автомобилей производят в основном с применением меламиноформальдегидной эмали МЛ-197.

Технологический процесс окрашивания кузовов легкового автомобиля включает следующие основные операции:

- подготовка поверхности, включая обезжиривание и кристаллическое фосфатирование (осуществляется в струйном агрегате);

-нанесение грунтовочного слоя способом электроосаждения с последующим отверждением при 150-160 °С;

-нанесение базисной эмали автоматическим (или полуавтоматическим) распылением, отверждение при 130-140 °С.

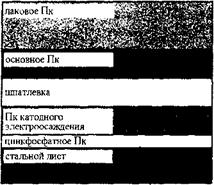

В случае получения покрытия типа "металлик" последовательно наносят слой базисной эмали и слой лака с одновременным отверждением покрытия при 130 °С (рис. 9.6).

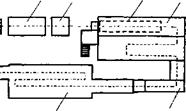

Комплектующие детали автомобилей окрашивают по несколько упрощенной технологии. На рис. 9.7 указана последовательность операций окрашивания шасси автомобилей ВАЗ.

Комплектующие детали автомобилей окрашивают по несколько упрощенной технологии. На рис. 9.7 указана последовательность операций окрашивания шасси автомобилей ВАЗ.

Изделия на подвесном конвейере поступают в 7-зонный агрегат подготовки поверхности, где подвергаются обезжириванию

Рис. 9.6. Система автомобильного покрытия типа ’’металлик”

|

10 Навсска Съем 9 |

|

8 |

![]()

|

7 |

![]() Рис. 9.7. Технологическая схема окрашивания шасси автомобилей ВАЗ:

Рис. 9.7. Технологическая схема окрашивания шасси автомобилей ВАЗ:

1 - агрегат струйной подготовки поверхности; 2 - площадка для размещения вспомогательного оборудования агрегата; 3, 8 - сушилка; 4,9- камера охлаждения; 5, 6 - камера окрашивания с ванной для окунания и зоной стекания; 7 - камера предварительного нагрева; 10- конвейер

(состав КМ-17), двухкратной промывке питьевой и деминерализованной водой. Далее изделия высушивают от влаги при температуре 70- 80 °С, после чего охлаждают обдувкой воздухом. Окрашивание проводят водоразбавляемой грунтовкой В-МЛ-0275 методом окунания, избыток грунтовки стекает и возвращается в ванну окунания. Сушка грунтовочного слоя производится ступенчато, сначала при 60 °С в течение 5 мин, затем при 155-160 °С. Перед съемом с конвейера изделие охлаждают.

При окрашивании дисков ко лес в основном используются порошковые краски. В случае алюминиевых дисков применяется следующая технология:

-подготовка поверхности, включающая обезжиривание и хро- матирование (проводится в струйном агрегате) с последующей промывкой и сушкой от воды при 120-130 °С;

- нанесение порошковой грунтовки способом электростатического распыления с последующим отверждением при 180 °С в течение 15 мин;

-нанесение порошковой краски и отверждение аналогичным образом;

- нанесение порошкового лака и последующее его отверждение.

При окрашивании стальных дисков колес вместо хроматирова-

Ния применяют фосфатирование, а грунтование поверхности проводят жидкой водоразбавляемой грунтовкой способом электроосаждения.

Разрабатываются новые технологии получения защитных покрытий на автомобилях. В частности, большого внимания заслуживает процесс изготовления кузовов или его элементов из листового

Металла (сталь, сплавы алюминия), предварительно окрашенного способом койл-коатинга. Например, фирма БАББ уже внедрила производство дверных конструкций в автомобилях из листа, окрашенного этим способом. Такая технология сокращает технологический процесс производства покрытий и делает защиту более надежной.

Окрашивание мотоциклов, мопедов, велосипедов. По условиям эксплуатации требования в отношении противокоррозионной защиты этих видов транспортных средств несколько меньше, чем автомобилей. Однако их внешний вид, цвет, декоративное оформление также имеют важное значение.

До недавнего времени эти изделия окрашивали исключительно жидкими лакокрасочными материалами, главным образом мелами - ноформальдегидными и мочевиноформальдегидными с применением соответствующих грунтовок. В настоящее время преобладает использование порошковых красок, и только в случае особенно дорогих моделей мотоциклов некоторые производители применяют жидкие полиакрилатные или двухупаковочные акрилуретановые эмали.

Типовая схема окрашивания мотоциклов включает следующие операции: подготовка поверхности, нанесение на металлические детали порошковой краски, нанесение декоративных рисунков и надписей.

Подготовка поверхности предусматривает обезжиривание и кристаллическое фосфатирование. Нередко для улучшения защитных свойств покрытий применяют грунтование - нанесение водоразбавляемой грунтовки, например, способом электроосаждения. Наиболее зрительно важную часть мотоцикла - бензобак, требующую особенно высокого класса отделки, зачастую окрашивают жидкими лакокрасочными материалами, применяя для выравнивания поверхности полиэфирную или эпоксидную шпатлевки. Пластмассовые детали грунтуют токопроводящей грунтовкой и окрашивают порошковой краской способом электростатического распыления.

Примерно аналогичным способом производится окрашивание мопедов, мотороллеров, велосипедов. Учитывая массовое производство изделий, окрашивание производится поточным способом на конвейерных линиях с полной механизацией и автоматизацией процесса.

Окрашивание вагонов. Железнодорожные и трамвайные вагоны - объекты, постоянно эксплуатируемые в атмосферных условиях. Многие десятилетия для их защиты традиционно применяли алкид - ную систему: пентафталевые грунтовки, шпатлевки и эмали (ПФ-115) в основном естественной сушки. В настоящее время находят применение более экологически чистые, ускоренно высыхающие лакокрасочные материалы, образующие более долговечные покрытия.

Наиболее высокое качество покрытий (до 8 лет эксплуатации) достигается при использовании двухслойных и трехслойных систем покрытий на полиуретановой основе: 1) грунт-шпатлевка - верхнее покрытие и 2) грунтовка - промежуточный слой - верхнее покрытие. При этом находят применение как двухупаковочные, так и одноупаковочные (отверждаемые влагой воздуха) полиуретановые составы. Такие системы покрытий применяют в вагоностроении и ремонте во многих европейских странах.

В отечественной промышленности преимущественное применение все еще имеют органорастворимые быстровысыхающие алкид - но-модифицированные материалы (грунтовки ПФ-0244, "Экспресс - Амор", шпатлевки "Кронос-Спринт", эмали "Кронос-ЖД", "Экспресс"), время отверждения которых в естественных условиях не превышает 6 ч. Одновременно все больший интерес с экологической точки зрения приобретают воднодисперсионные составы (грунтовки "Уникор - ЖД", "Уретал-шпат", противошумная мастика "Изомаст" и др.). Для нанесения составов применяют способы безвоздушного и комбинированного распыления.

Защита металлических изделий строительного назначения

Технологические процессы окрашивания существенно упрощаются, переводятся в автоматическое русло, когда защите подвергаются однотипные изделия относительно небольших размеров. На рис. 9.8 приведена схема линии окрашивания таких изделий на примере радиаторов из алюминия.

|

Шсстизонный агрегат |

|

Химическом подготовки |

|

||||||||||

|

||||||||||

|

||||||||||

|

||||||||||

|

||||||||||

|

||||||||||

|

||||||||||

|

![]()

Технологический процесс включает операции: 1) подготовка поверхности; 2) грунтование способом электроосаждения; 3) нанесение верхнего покрытия путем электростатического распыления порошковой краски.

Подготовка поверхности производится водными составами в струйном шестизонном агрегате (зоны 1-2 - одновременное обезжиривание и фосфатирование (Г = 30-40 °С), 3-4 - промывки теплой водой, 5-6 - промывка обессоленной водой). Процесс электроосаждения производится в ванне, снабженной системами перемешивания раствора, термостатирования, ультрафильтрации. Изделия после промывки осадка направляются в нагревательное устройство конвективного типа, где покрытие отверждается при 150 °С в течение 20 мин. Далее конвейер переносит их в распылительную камеру для нанесения порошковой краски. Ее отверждение производится в той же камере, что и отверждение грунтовки. Промывные воды из агрегата подготовки поверхности подвергаются очистке, отходы производства - утилизации.

Промышленностью производится большое количество металлических труб разного сортамента. Они различаются размерами (диаметром, длиной, толщиной стенки), типом металла, назначением. Находят применение трубы для транспортирования газа, нефти, нефтепродуктов, буровые, обсадные, трубы систем орошения, паросилового хозяйства, холодного и горячего водоснабжения и др. Большинство из них нуждается в соответствующей защите от коррозии и разрушения.

Особенно надежной должна быть защита труб нефтегазового комплекса, укладываемых в землю, по дну водоемов и морей. Магистральные трубопроводы - крайне дорогие сооружения, рассчитанные на срок эксплуатации до 30 лет. Поэтому они требуют особенно надежной защиты. Для таких труб комплексно применяют два вида защитных мероприятий: 1) нанесение соответствующих систем органических или неорганических покрытий и 2) электрохимическую (катодную) защиту. Защитные покрытия, как правило, наносятся не только на наружную, но и на внутреннюю поверхность труб. Для наружной изоляции труб находят применение различные материалы и системы покрытий, а именно, битумные мастики, полимерные ленты (из полиэтилена или поливинилхлорида), жидкие и порошковые эпоксидные материалы, полимеры (сэвилен, полиэтилен), наносимые методами экструзии, а также стеклоэмали.

Для противоррозионной защиты наружной поверхности стальных нефтегазовых труб большого диаметра (610-1420 мм) в заводских условиях, как правило, применяют многослойные покрытия.

В США для защиты труб наиболее распространены двухслойные эпоксидные покрытия. При этом на горячую поверхность частично отвержденного эпоксидного грунта наносится слой более эластичной эпоксидной порошковой краски. Общая толщина двухслойного эпоксидного покрытия - до 0,8-2 мм.

Технологический процесс получения покрытий на отечественных предприятиях включает операции подготовки поверхности и нанесения покрытий.

Подготовка поверхности производится посредством дробемет - ной очистки труб. Применяют два последовательно расположенных дробемета - первый для снятия окалины и ржавчины (круглая дробь), второй - для создания шероховатости поверхности (колотая дробь). Степень очистки поверхности по 1БО 8501-1 не ниже Ба 21/г, шероховатость поверхности = 30-60 мкм.

Нанесение антикоррозионных покрытий производится не позднее чем через 2 ч после подготовки поверхности. На нагретую до 190- 220 °С поверхность последовательно наносят способом электростатического распыления слой порошковой эпоксидной грунтовки, затем экструзионно слой адгезива (привитой сополимер полиэтилена и малеинового ангидрида) и слой верхнего покрытия из полиэтилена или полипропилена. Суммарная толщина трехслойного покрытия 3-5 мм.

Для получения покрытий используются как отечественные (П-ЭП-0305, П-ЭП-0130, П-ЭП-7120У, ОХТЭК-3 трубная), так и импортные (И^соа! 11-7261, 8а^сЬсоа1е, Согго-Соа!:) порошковые эпоксидные материалы.

Нанесение полиэтилена в качестве поверхностного слоя по жесткому эпоксидному слою усиливает демпфирование, повышает стойкость покрытия к ударным воздействиям и создает дополнительную противокоррозионную защиту.

Нанесение покрытий на внутреннюю поверхность труб преследует две цели:

1) обеспечить защиту металла от коррозионного воздействия атмосферы (при транспортировке и укладке труб) и влияния сырых нефтей, особенно сернистых (при эксплуатации);

2) сделать поверхность труб более гладкой, что позволяет уменьшить гидравлическое сопротивление движению транспортируемых веществ и снизить отложение парафина в случае парафинистых нефтей.

В зависимости от требований применяют разные варианты защиты внутренней поверхности труб: 1) однослойные покрытия на основе жидких эпоксидных смол (типовой вариант) и 2) двухслойные покрытия: жидкий грунтовочный состав - порошковая (или жидкая) эпоксидная краска (усиленный вариант).

Как и наружная поверхность труб, внутренняя подвергается тщательной очистке, что достигается дробеметной обработкой. Нанесение жидких материалов осуществляется способом пневмораспыления; порошковую краску наносят на разогретую поверхность струйным способом. Грунтовочный состав (преимущественно на основе эпоксидных или фенольных смол), наносимый тонким слоем (20-40 мкм), обеспечивает повышение адгезии и защитных свойств покрытий в целом.

В зависимости от назначения труб варианты их защиты разнообразны. Например, защита наружной и внутренней поверхности труб для транспортирования воды эффективно обеспечивается применением порошков полиамидов (Рильсан и др.), для жидкого топлива - полиуретановых составов, для межоперационной защиты (на период хранения и транспортирования) - воднодисперсионных красок.

Окрашивание мостовых металлоконструкций

Металлоконструкции мостов, путепроводов, пролетных строений - стационарные долговременные сооружения - эксплуатируются в особо неблагоприятных условиях при воздействии атмосферы, постоянной высокой влажности, наличии конденсата, знакопеременных механических нагрузок, что обусловливает необходимость их надежной защиты. Наиболее распространенный вид защиты - применение лакокрасочных покрытий. Его эффективность напрямую связана с качеством лакокрасочных материалов и соблюдением технологии окрашивания.

Технологический процесс получения защитных покрытий на металлоконструкциях включает следующие операции: 1) подготовка поверхности; 2) грунтование; 3) нанесение промежуточного и покрывного слоев покрытий. Промежуточный слой иногда заменяют нанесением дополнительного слоя верхнего покрытия.

Подготовка поверхности осуществляется абразивоструйными методами. Очищают как исходный металлопрокат, так и готовые металлоконструкции, применяя дробеструйные и дробеметные установки. Степень очистки Ба 2 V2 по 1БО 8501-1. Острые кромки округляют радиусом не менее 2 мм. Очищенные заготовки сразу же грунтуют. Эти операции обычно выполняются в заводских условиях по месту изготовления металлоконструкций.

На строительной площадке собранные конструкции окрашивают, предварительно зачищая места сварки и болтовые соединения абразивоструйными методами, а труднодоступные места - ручными.

Для окрашивания применяют различные лакокрасочные материалы естественной сушки отечественного и зарубежного производства: полиуретановые, виниловые, эпоксидные, эпоксидно-виниловые. Они могут быть одно-, двух - и трехупаковочными. Особенно популярны одноупаковочные составы полиуретанового типа, отверждаемые влагой воздуха. Для усиления противокоррозионного действия применяют грунтовки, содержащие порошок цинка.

Ниже в качестве примера указаны некоторые системы для окрашивания мостовых металлических конструкций со сроком службы 15 лет и более.

Система I:

1) эпоксидная грунтовка ЭП-057 "Виникор-цинк" - двухупаковочная протекторного действия с аминным отвердителем;

2) эпоксидно-виниловая эмаль "Виникор-62" - двухупаковочная с аминным отвердителем.

Система II:

1) полиуретановая грунтовка ’^е^рат^Ри^пк" - цинкнапол - ненная, одноупаковочная, отверждаемая влагой воздуха;

2) полиуретановый состав "1п1егеиге 200Н8" с наполнителем слюдой, двухупаковочный - промежуточный слой;

3) полиуретановая эмаль "1п1егПпе 990" - материал верхнего покрытия - двухупаковочный.

Для нанесения материалов преимущественно используют безвоздушное и комбинированное распыление. Общая толщина покрытий 240-280 мм.