Химия и технология лакокрасочных покрытий

ЗАЩИТА ВОДНОЙ СРЕДЫ

При получении покрытий образуются разные загрязняющие водную среду стоки. Наибольшее количество сточных вод образуется при подготовке поверхности металлов - щелочном обезжиривании, травлении, фосфатировании, оксидировании, пассивировании. Стоки возникают также при мокрой очистке загрязненного воздуха в распылительных камерах, при нанесении красок электро - и хемоосаждением.

Отходящие от агрегатов подготовки поверхности сточные воды содержат различные загрязнения: кислоты, щелочи, заэмульгирован - ные масла, соединения хрома и др. Их количество колеблется в широких пределах. Так, содержание щелочных солей в отработанных растворах агрегатов щелочного обезжиривания составляет 5-40, масел 0,1-1 г/л; растворы, сливаемые из ванн хроматирования, содержат до 8-10 г/л Сг6+ и 12-15 г/л Сг3+, а из ванн пассивирования - до 1 г/л

Сг6+. Много кислых загрязнений и солей имеют стоки ванн травления, фосфатирования, бесхроматного оксидирования и промывки.

Сточные воды перед спуском в канализацию должны быть подвергнуты очистке до допустимых норм, которые для ряда особо токсичных веществ (амины, Сг6+ и др.) не должны превышать 0,001- ОД мг/л. Нормы их сброса в водоемы хозяйственно-питьевого и культурно-бытового назначения и предельнодопустимые концентрации указаны в Гигиеническом нормативе ГН 2.1.5.689-98.

Существует две категории водосброса: прямой и косвенный. Первый допускает сброс сточных вод непосредственно в водоемы, второй предусматривает их дополнительную очистку в очистных сооружениях. Это, как правило, стоки, содержащие тяжелые металлы, а также механические взвеси, лимит по которым определяется от 0,01 до 3,0 мг/л.

При очистке проводятся также регенерация и возврат в производство химических материалов и технической воды для уменьшения их потребления. В основе очистки сточных вод лежат процессы фильтрования, ионного обмена, обратного осмоса и перевода химических веществ в физиологически безвредное (нейтральное) состояние.

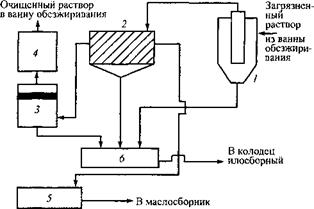

Наиболее эффективный способ очистки щелочных обезжиривающих составов от масляных загрязнений - ультрафильтрация с применением полимерных мембран (размер пор 2,5-10 нм). Схема этого процесса приведена на рис. 12.3. При прохождении эмульсии через такую мембрану (давление 0,3-1,0 МПа) образуется концентрат с содержанием масла 50-70 % и фильтрат, в котором концентрация масла не превышает 10 мг/л. Последний повторно используют в производстве или направляют на нейтрализацию. Нейтрализацию (до pH 9,0-9,5) проводят путем смешения щелочного потока с кислым. Выделившиеся при этом соли отделяют фильтрованием или отстаиванием, pH маточного раствора доводят до 6,5-8,5, после чего сливают его в канализацию. При отсутствии щелочных стоков кислые смеси нейтрализуют известью.

|

В очистное сооружение |

![]()

![]()

|

Из ванны обсзжири - 5 Вания |

![]()

|

— |

— |

|

|

- |

-*-Ё

5 Р

В очистное сооружение

Рис. 12.3. Схема регенерации обезжиривающих растворов ультрафильтрацией:

1 - магнитно-сетчатый фильтр;

2 - емкость для раствора; 3 - ультрафильтрационные блоки;

4 - емкость сбора ультрафильтрата; 5 - насос

В ванну обезжиривания

|

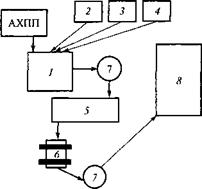

Рис. 12.4. Схема установки регенерации обезжиривающих растворов "Мой - додыр": 1 - гидроциклон; 2 - тонкослойный полочный отстойник; 3 - фильтр; 4 - бак - сборник для очищенного раствора; 5 - маслосборник; б-шламосборник |

Широко зарекомендовали себя установки регенерации обезжиривающих растворов, известные под названием "Мойдодыр". Принципиальная схема установки приведена на рис. 12.4.

Загрязненный обезжиривающий раствор из агрегата струйной подготовки поверхности (или ванны) поступает на установку регенерации, где проходит через гидроциклон (для грубой очистки от механических загрязнений), тонкослойный полочный отстойник (для отделения масла и осаждения мелких взвешенных частиц) и двухсекционный фильтр (для окончательной очистки раствора). Очищенный раствор стекает в бак-сборник, где подогревается, и обратно поступает в агрегат для обезжиривания; масло стекает в маслосборник и, по мере накопления, сливается и направляется на утилизацию или сжигается. Образующийся в сборнике раствора отстой (пульпа) сливается в шламосборник или, в случае необходимости, отправляется в общезаводские очистные сооружения.

Установки "Мойдодыр" имеют разную производительность по раствору - от 0,6 до 5,0 м3/ч. Они не только очищают растворы от масляных и других загрязнений, но и продлевают срок их жизни, например для составов типа КМ с 1-2 мес до 1 года. При этом требуется только корректирование ванны. Установки пригодны для очистки как щелочных, так и кислотных составов (типа КФА-8), применяемых для современного обезжиривания и аморфного фосфатирования. Обычно растворы, содержащие фосфат железа, легче поддаются очи

стке, чем растворы с фосфатом цинка. В первом случае достаточно повысить уровень pH, например с 4 до 7, и такой раствор нередко допускается для слива в канализацию; растворы для кристаллического фосфатирования требуют дополнительной очистки.

Если процесс обезжиривания проводят в ваннах, нередко применяют простейшие способы удаления масла с поверхности раствора после отстаивания при перерывах в работе: слив (при конструкции наклонной ванны), счерпывание, снятие пористым материалом (на поверхность укладывают мат из поролона).

Очистка сточных вод в установках обезжиривания упрощается, если применяют бесфосфатные составы на основе биоразлагающих - ся ПАВ, бесхроматных пассивирующих растворов или составов, не требующих после обработки поверхности промывки (состав "Фор - михром").

При комплексной подготовке поверхности, включающей операции обезжиривания, кристаллического фосфатирования, хроматиро - вания, пассивирования, стоки на предприятиях обычно группируют на ряд потоков: кислый, щелочной, эмульсионный, поток, содержащий хромовые соединения, и т. д. Каждый из потоков подвергают соответствующей очистке - нейтрализации или регенерации полезных веществ.

На рис. 12.5 приведена последовательность операций по очистке сточных вод при такой подготовке поверхности (исключая хромсодержащие стоки).

Отработанные растворы из агрегата химической подготовки поверхности (АХПП) сливают в реактор-нейтрализатор, куда, в зависимости от pH среды, вводят щелочной или кислотный агент до полной нейтрализации раствора. Далее подают флокулянт и после перемешивания образующуюся суспензию направляют в отстойник.

Отстоявшуюся суспензию фильтруют, а раствор направляют на дополнительную очистку.

Отстоявшуюся суспензию фильтруют, а раствор направляют на дополнительную очистку.

Хромсодержащие сточные во-

Ды освобождают от Сг6+ путем его

Рис. 12.5. Схема очистки сточных вод при комплексной подготовке поверхности:

1 - реактор-нейтрализатор; 2, 4 - баки - дозаторы щелочного и кислотного агентов; 3 - бак для раствора флокулянта; 5 - отстойник; 6 - механический фильтр; 7 - насос; 8 - блок дополнительной очистки

восстановления до Сг3+, для чего используют гидросульфит или метабисульфит натрия. Восстановление ведут при pH 2,0-2,5. Далее раствор нейтрализуют до pH 8,5-9,0, добавляют хлорид кальция для связывания фосфатов, вводят полимерный коагулянт и после отстаивания суспензии осветленную жидкость сливают, а осадок отфильтровывают.

Интересны установки подготовки поверхности, работающие по замкнутому циклу с полной регенерацией отработанных растворов. Например, регенерацию серной кислоты из травильных растворов осуществляют по следующей схеме. Отработанный раствор, обогащенный сульфатом железа, обрабатывают хлороводородом. Образующийся по реакции

Ре504 + 2НС1 -► РеС12 + Н2504

Хлорид железа(И) отделяют от серной кислоты центрифугированием и разлагают в обжиговой печи:

2РеС12 + 2НгО + 0,502 -► 4НС1 + Ре203.

Хлороводород вновь используется для обработки БеБО^ Ре203 является побочным продуктом, а регенерированная серная кислота возвращается в травильную ванну.

Очистка сточных вод, отходящих с установок нанесения лакокрасочных материалов, основана преимущественно на принципах хемо - и электрокоагуляции и последующей ультрафильтрации. Наиболее широко используется прием, связанный с хемокоагуляцией и фильтрованием суспензий. Применяют как традиционные неорганические и органические коагулянты - сульфат алюминия, гидроксихло - рид алюминия, полиакриламид, так и специальные - соли магния, кальция, цинка, алюмокремниевый коагулянт АКФК, ЛКР-52-016 и др. Последние два типа коагулянтов пригодны для очистки воды от водоразбавляемых и воднодисперсионных красок. Оптимальная концентрация коагулянтов составляет 0,3-2,0 кг/м3 при содержании лакокрасочного материала в воде 0,8-3,5 г/л.

Способ коагуляции и последующего выделения краски в специально оборудованной очистной установке позволяет достигать степени очистки воды, циркулирующей в гидрофильтрах распылительных камер, 80 % и более. В этом случае вода может не заменяться в течение месяца и более, тогда как при локальном способе очистки содержимое ванн необходимо обновлять еженедельно или чаще. Очистные установки при распылительных камерах особенно эффективны там, где налажена переработка отходов лакокрасочных материалов, а объем циркулирующей воды превышает 1500 м3/ч.

Технический, экологический и экономический эффект достигается при очистке способом ультрафильтрации отработанных растворов ванн электроосаждения: в 2-3 раза уменьшается расход технической и обессоленной воды на промывку, в 7-10 раз снижаются потери лакокрасочных материалов при окрашивании. Ультрафильт - рационные установки поэтому стали неотъемлемой частью всех линий электроосаждения.