Химия и технология лакокрасочных покрытий

ТЕРМОРАДИАЦИОННЫЙ СПОСОБ

Терморадиационный способ, или способ лучистого нагрева, вошел в промышленную практику в 30-х годах прошлого века и в настоящее время является одним из распространенных способов отверждения покрытий. Главные его достоинства - высокая эффективность, простота и компактность оборудования.

Основы способа. Принцип отверждения основан на использовании лучистой энергии, испускаемой нагретыми телами, такими, как лампы накаливания, металлические и керамические плиты, спирали, газовые горелки и др.

По закону смешения Вина длина волны, соответствующая максимуму интенсивности излучения А. макс, находится в обратной зависимости от абсолютной температуры:

^макС = 2998/Г.

Общее количество энергии (2 (в МДж/ч), излучаемой нагретым телом, может быть оценено по формуле Стефана - Больцмана:

(2 = 20,6 • 1(Г8гКГ*, где г - степень черноты; Р - поверхность излучения.

Таким образом, в зависимости от природы поверхности и температуры нагрева спектральная характеристика излучения различных тел неодинакова. Например, максимум интенсивности ИК-излуче - ния лампы ЗС-2 (зеркальная для сушки) приходится на 1200 нм, а чугунной плиты (Г = 650 К) - на 4500 нм.

Коротковолновое излучение с X = 760-2500 нм считается светлым. Такое излучение характерно для ламповых (или "светлых") излучателей. В отличие от него, излучение с X = 3500-4500 нм называют темным. Источниками его являются тела с температурой нагрева 650-720 К ("темные" излучатели).

Степень восприятия лакокрасочными материалами лучистой энергии с различной длиной волны неодинакова, соответственно различен и эффект ее действия при отверждении.

Непигментированные жидкие лакокрасочные материалы, как и твердые покрытия в слоях толщиной до 50 мкм, достаточно проницаемы для ИК-лучей, при этом проницаемость уменьшается с увеличением длины волны. Эта закономерность сохраняется и для порошковых материалов, но относительная прозрачность порошков из-за большой рассеивающей способности во всем диапазоне длин волн намного меньше, чем жидких материалов. По мере формирования покрытий проницаемость порошковых пленкообразователей для ИК-лучей резко возрастает.

Оптические характеристики пигментированных покрытий, особенно отражательная способность, могут изменяться в зависимости от вида пигмента. Это сказывается на скорости формирования покрытий при лучистом нагреве. Так как пленка поглощает и отражает только часть лучистой энергии, то остальная, большая ее доля, попадает на подложку. Отсюда, изменяя спектральные характеристики ИК-излучения и оптические свойства лакокрасочного материала и подложки, можно вызвать предпочтительный нагрев пленки, под

ложки или пленки и подложки одновременно. В практических условиях в основном реализуются второй и третий варианты.

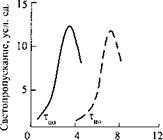

На рис. 8.5 показаны данные по эффективности светлого и темного излучений при формировании покрытий из жидкой и порошковой красок. В первом случае об эффективности судили по темпу нагрева подложки и твердости покрытий, во втором - по светопро - пусканию слоя порошка. Проникающая способность светлого излучения выше, чем темного. Это проявляется в большей скорости формирования покрытия из порошковой краски. Независимо от типа излучения скорость теплопередачи и соответственно скорость сушки возрастают при введении в состав пленки теплопроводных пигментов и наполнителей, особенно порошков металлов - цинка и др. (покрытия "Цинкомет").

С технической точки зрения (более низкие температуры, удобство эксплуатации) для отверждения покрытий лучшими являются темные излучатели, однако по скорости процесса пленкообразования они значительно уступают светлым.

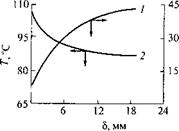

На ИК-отверждение покрытий влияют и другие факторы: масса и теплофизические свойства материала подложки, мощность излучателя, его расстояние от окрашенной поверхности и т. д. На толстостенных массивных подложках с большой теплопроводностью покрытия формируются медленнее, чем на тонкостенных с малой теплопроводностью (рис. 8.6).

На ИК-отверждение покрытий влияют и другие факторы: масса и теплофизические свойства материала подложки, мощность излучателя, его расстояние от окрашенной поверхности и т. д. На толстостенных массивных подложках с большой теплопроводностью покрытия формируются медленнее, чем на тонкостенных с малой теплопроводностью (рис. 8.6).

|

А

|

Рис. 8.5. Сравнительная эффективность светлого (----- ) и темного (------ ) из

Лучений при формировании покрытий из мочевиноформальдегидной эмали МЧ-13 (а) и порошковой поливинилхлоридной краски П-ХВ-716 (б)

Рис. 8.6. Зависимость продолжительности отверждения покрытия из пен - тафталевой эмали (1) и температуры поверхности подложки (2) от толщины металлического образца

С увеличением мощности излучателя N длительность отверждения т сокращается, а с увеличением расстояния от него до изделия / растет. Это показано ниже на примере иентафталевой эмали ПФ-115:

С увеличением мощности излучателя N длительность отверждения т сокращается, а с увеличением расстояния от него до изделия / растет. Это показано ниже на примере иентафталевой эмали ПФ-115:

/, м 100 200 300 500

Т, мин 3 6 10 36

В современных установках для отверждения покрытий принимают N - 1-8 кВт/м2, а / = 150-300 мм.

Терморадиационный способ отверждения покрытий имеет принципиальные отличия от конвективного:

1) при терморадиации существенно ускоряется подвод теплоты к изделию, в результате чего резко сокращается стадия подъема температуры окрашенного изделия;

2) нагревание слоя лакокрасочного материала осуществляется не снаружи, а изнутри, от подложки, что обеспечивает беспрепятственный выход летучих продуктов из пленки.

Благодаря этому существенно ускоряется процесс формирования покрытий: при терморадиационном нагреве продолжительность отверждения по сравнению с конвективным способом сокращается в

2- 10 раз.

Несмотря на то, что ИК-лучи не инициируют химических реакций отверждения, наибольший эффект от их использования достигается при получении покрытий из термопревращаемых пленкообразо - вателей; ИК-нагрев, как правило, не применяется в случае быстросохнущих лакокрасочных материалов (эфироцеллюлозных, виниловых, полиакрилатных и др.).

Продолжительность формирования покрытий т при терморадиационном способе определяют с помощью номограмм или по следующей формуле с учетом температуры Т и твердости покрытия Н:

Т = Ю^Г,

Где А, Ъ и с - постоянные, зависящие от природы лакокрасочного материала.

|

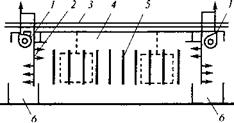

Рис. 8.7. Схема электротерморадиационной камеры: 1 - вентилятор; 2 - воздушная завеса; 3 - корпус камеры; 4 Излучатель; 6-тамбуры; 7-конвейер; 8-изделие |

![]()

|

Рабочая зона; 5 - |

![]() Аппаратурное оформление. Для отверждения покрытий под действием ИК-излучения применяют сушильные камеры непрерывного

Аппаратурное оформление. Для отверждения покрытий под действием ИК-излучения применяют сушильные камеры непрерывного

и периодического действия и щитовые передвижные или стационарные установки. Теплоносителем в них служат электроэнергия или природный газ. Используют терморадиационные и терморадиаци - онно-конвективные камеры. Последние более распространены, особенно для изделий сложной конфигурации.

Источниками ИК-излучения служат панельный и рефлекторный (трубчатый) генераторы, например типа НВСЖ, с температурой нагрева 350-400 °С (темные излучатели) и кварцево-йодные лампы КИ, НИК и др. (светлые излучатели). В газовых сушильных камерах излучающим элементом служат стальные панели, нагреваемые топочными газами до 350- 400 °С.

Типовая сушильная камера непрерывного действия представляет собой сварной туннель, состоящий из входного и выходного тамбуров, нескольких излучающих (рабочих) секций и вентиляционного центра (рис. 8.7). Заданная температура в электротерморадиационных камерах поддерживается путем изменения мощности нагревательных панелей, в камерах с газовым нагревом - изменением объема газа, подаваемого к горелкам. Расход электроэнергии на 1 м2 поверхности готового покрытия составляет 1,8-5,4 МДж, газа 0,07-0,12 м3.

Намечены следующие пути интенсификации процесса ИК-отвер - ждения покрытий и снижения энергозатрат:

1) применение установок с более высокой удельной мощностью (повышение мощности в 2 раза приводит к снижению удельного энергопотребления в 6-8 раз);

2) сочетание излучения с разной длиной волны и конвективным энергоподводом;

3) использование когерентного (лазерного) излучения с длиной волны, находящейся в резонансе с колебаниями реакционноспособных групп пленкообразователя.

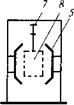

При индукционном способе окрашенное изделие помещают в переменное электромагнитное поле токов промышленной, повышенной или высокой частоты. Нагрев происходит за счет вихревых токов, индуцируемых в подложке из ферромагнитных материалов. Для отверждения покрытий применяют сушильные установки в виде металлических щитов или камер, в которых смонтированы кассеты с набором нагревательных элементов - индукторов. Последние состоят из магнитопровода (набор изолированных друг от друга пластин листовой стали) и обмотки из медной проволоки. При прохождении через обмотку переменного тока с частотой 50-800 Гц создается электромагнитное поле. Если в непосредственной близости от индукторов (расстояние не более 10 мм) поместить окрашенное изделие, то оно будет нагреваться, передавая теплоту покрытию. Нагрев можно проводить с большой скоростью и практически до любой температуры.

Обычно отверждение покрытий осуществляют при 100- 300 °С. В этих условиях продолжительность отверждения алкидных покрытий составляет 5-30 мин.

По эффективности индукционный способ отверждения примерно равнозначен терморадиационному. Однако он не получил широкого распространения в основном из-за невозможности нагрева изделий сложной формы, ограничений в выборе материала подложки и недостаточно высокой стабильности работы установок. В промышленности установки с индукционным нагревом применяются для отверждения покрытий на вагонах, контейнерах, стальной ленте, трубах, проволоке, обмотках электрических машин и других изделиях.

Из других способов теплового отверждения покрытий следует указать на сушку пропусканием электрического тока через окрашенное изделие и СВЧ-сушку. Первый способ связан с нагревом субстрата (проводника или полупроводникового материала) в результате электросопротивления при прохождении через него электрического тока. Способ нашел применение для отверждения покрытий на таких объектах, как проволока, рулонный металл, трансформаторы, некоторые виды электрооборудования.

СВЧ-сушка - один из наиболее быстрых способов нагрева неметаллических субстратов (стекло, керамика и др.). Он пригоден для удаления воды (высушивания) из водоразбавляемых лакокрасочных материалов и других составов, содержащих растворители с большим дипольным моментом.