Химия и технология лакокрасочных покрытий

РАЗРУШЕНИЕ ПОКРЫТИЙ ПОД ВЛИЯНИЕМ СВЕТА И ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ

Фотохимическое старение. Ультрафиолетовые лучи (X = 250- 400 нм), составляющие значительную часть солнечного излучения, оказывают сильное разрушающее действие на покрытия. Энергия возрастает с уменьшением длины волны излучения; в УФ-области

спектра она становится соизмеримой с энергией С—С и других связей полимеров.

Под действием УФ-лучей молекулы полимеров переходят в активное, или возбужденное, состояние. При этом возможна трансформация или энергии, или излучения. В первом случае световая энергия переходит в химическую и возможен разрыв соответствующих связей (по слабым местам), приводящий к образованию низкомолекулярных продуктов деструкции. Во втором возбужденная молекула может вызвать излучение с другой (обычно большей) длиной волны, например, в виде тепловой энергии. Чем больше световой энергии способен превращать полимер в тепловую, тем меньше квантовый выход (число разорванных связей на один поглощенный квант света) и тем выше стойкость покрытия к фотодеструкции.

Фотодеструкция молекулы полимера АА условно может быть представлена следующей схемой:

АА - Ь*- АА —2А

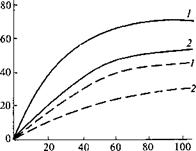

Процесс деструкции резко ускоряется и усложняется в присутствии кислорода воздуха и при повышении температуры, при этом образуются разнообразные продукты окисления и наблюдается уменьшение массы материала пленки (рис. 6.2). Уменьшение массы АР связано с интенсивностью УФ-излучения (2 следующей зависимостью:

ДР = <*(/,

Где А и Ъ - коэффициенты, зависящие от природы материала пленки и температуры.

Стойкость покрытий к УФ-старению зависит от их состава. Наименее подвержены разрушению пленкообразователи, не имеющие активных функциональных групп: фторопласты, полистирол, полиакрилаты, безмасляные полиэфиры, полисилоксаны, хлорсульфиро- ванный полиэтилен (в отвержденном виде). Несколько хуже сопротивляются УФ-старению мела - мино-, мочевино - и фенолофор - мальдегидные, алкидные, виниловые пленкообразователи. Тем не менее их достаточно широко

Стойкость покрытий к УФ-старению зависит от их состава. Наименее подвержены разрушению пленкообразователи, не имеющие активных функциональных групп: фторопласты, полистирол, полиакрилаты, безмасляные полиэфиры, полисилоксаны, хлорсульфиро- ванный полиэтилен (в отвержденном виде). Несколько хуже сопротивляются УФ-старению мела - мино-, мочевино - и фенолофор - мальдегидные, алкидные, виниловые пленкообразователи. Тем не менее их достаточно широко

Рис. 6.2. Зависимость уменьшения массы полиакрилатного покрытия от продолжительности УФ-ста - рения при 40 (1) и 20 °С (2) и интенсивности излучения 0,3 (—) и 0,1 ( ) Дж/(см2 • мин)

Используют для изготовления покрытий, эксплуатируемых в условиях повышенной солнечной радиации. Сравнительно быстро стареют под действием УФ-лучей масляные, битумные, полиэтиленовые, полиамидные, нитратцеллюлозные покрытия и особенно покрытия на основе ненасыщенных каучуков.

Пигменты, обладающие повышенной фотохимической активностью (оксид цинка, анатазный диоксид титана), ускоряют разрушение покрытий, напротив, пигменты, экранирующие излучение (технический углерод, алюминиевая пудра, бронзы), задерживают старение. Особенно эффективно предохраняют покрытия от разрушения фотостабилизаторы - производные оксибензофенона, бензотриазо - лы, арилсалицилаты, ароматические амины и другие, однако многие из них, будучи введенными в масляные пленкообразователи, задерживают их высыхание.

Радиационное старение. Радиоактивное излучение (рентгеновские, а-, р-, у-лучи и др.) - излучение высокой энергии и частоты - особенно эффективно воздействует на лакокрасочные покрытия. Насколько велико действие ионизирующего излучения на полимерные материалы, можно видеть из следующих примеров. Полиизобутилен при больших поглощенных дозах излучения настолько сильно деструктирует, что превращается в жидкость; политетрафторэтилен становится хрупким и способен рассыпаться в порошок, при этом выделяется значительное количество фтора; при облучении полиэтилена может выделиться до 30 % имеющегося в его составе водорода и произойти образование изотопа 11С.

Механизм действия излучений высокой энергии на полимеры заключается в возбуждении молекул и образовании положительных ионов и радикалов по схеме:

* * +

|

|

Результатом действия ионизирующих излучений является деструкция и сшивание молекулярных цепей. Деструктируют главным образом пленкообразователи, имеющие четвертичный углеродный атом в мономерном звене или содержащие в качестве заместителя галоген у С-атома, соседнего с метиленовой группой (полиметакрилаты, полиизобутилен, поливинилхлорид и др.). Напротив, для полимеров, имеющих структуру (—СН2—СНЯ—), преобладающим процессом является сшивание. Покрытия из таких полимеров проявляют достаточно высокую стойкость к радиационному старению.

Срок службы покрытий в условиях радиации определяется в первую очередь природой пленкообразующего вещества. Пигменты и наполнители не оказывают существенного влияния на стойкость покрытий. Наиболее благоприятный эффект достигается при введении наполнителей волокнистой и чешуйчатой структуры - микроасбеста, стекловолокна, молотой слюды, алюминиевой пудры.

Ниже указаны предельные дозы излучения (в МГр) для различных покрытий, свидетельствующие о их радиационной стойкости:

|

Полистирольное |

50 |

Поливинил ацетатное |

5 |

|

Кремнийорганическое |

50 |

Поливинилхлоридное |

1 |

|

Эпоксидно-феноло- |

50 |

Полиэтиленовое |

1 |

|

Формальдегидное |

Фторопластовое (фторо |

0,1-1 |

|

|

Эпоксидное |

1-10 |

Пласт-3, 32Л, 42Л) |

|

|

Полиуретановое |

1-10 |

Перхлорвиниловое |

0,1 |

|

Битумное |

1-10 |

Полиметакрилатное |

О 0 1 |

|

Меламиноформальдегидное |

5 |

Нитратцеллюлозное |

0,001 |

Наибольшей радиационной стойкостью обладают эпоксидные, кремнийорганические (арилсилоксановые), полиуретановые и битумные покрытия. Они и получили наибольшее применение в атомной технике и отраслях, связанных с воздействием радиации. Полисти - рольные покрытия из-за хрупкости практически не применяются.

Стойкость покрытий на разных субстратах неодинакова. Например, перхлорвиниловые покрытия на алюминиевой подложке разрушаются при дозах излучения в 4-5 раз меньших, чем на бетоне.

Признаками разрушения покрытий являются изменение цвета (обесцвечивание, потемнение), потеря глянца, появление пузырей, сетки трещин и липкости, шелушение; при больших дозах возможно снижение адгезии. Для повышения радиационной стойкости покрытий применяют специальные добавки, называемые антирадами: антрацен, фенантрен, оксихинолин, нафталин, дифенил, бензантрацен и другие полициклические соединения.

При выборе покрытий, стойких к радиации, руководствуются не только параметрами их старения, но и способностью к дезактивации, которая оценивается по остаточной радиоактивности (в %) после 5 циклов активации - дезактивации. Активацию обычно проводят водными растворами изотопов радиоактивных металлов или смесями радионуклидов, а дезактивацию - водными моющими составами. Пригодными считаются покрытия, у которых остаточная радиоактивность не превышает 3 %. Этому требованию удовлетворяют лишь покрытия с гладкой ровной поверхностью, получаемые на основе гидрофобных пленкообразователей: эпоксидные, фторопластовые, пентапластовые, полиэтиленовые, на основе полимеров и сополимеров винилхлорида, полиакрилатные, кремнийорганические. В частности, для разных назначений используются эмали ЭП-569, ЭГ1-1155,

ЭП-5165, лаки Ф-32Л, Ф-42Л и др. Остаточная радиоактивность получаемых из них покрытий не более 2,0 %. Остаточная радиоактивность алкидных (глифталевых и пентафталевых) и нитратцеллюлоз - ных покрытий достигает 15-70 %, а масляных - еще выше.