Химия и технология лакокрасочных покрытий

МЕТОДЫ ОПРЕДЕЛЕНИЯ ПРОТИВОКОРРОЗИОННЫХ СВОЙСТВ ПОКРЫТИЙ

Для определения противокоррозионных свойств покрытий пользуются стандартными методами в соответствии с "Единой системой защиты от коррозии и старения" (ЕСЗКС) и другими широко освоенными методиками, не вошедшими в стандарты. ГОСТ 9.401-91 предусмотрены общие требования к методам ускоренных испытаний на стойкость к воздействию климатических факторов. Система оценки включает комплексную характеристику состояния одновременно и защитных, и декоративных свойств покрытий.

Простым и распространенным способом определения защитной способности покрытий является испытание погружением покрытых образцов в неподвижный или подвижный коррозионноактивный раствор. Погружение образцов в подвижный раствор особенно широко применяют при испытании судовых покрытий в морской воде и химически стойких покрытий в агрессивных средах. При испытании судовых покрытий пользуются шпиндельными аппаратами, щелевыми установками и ваннами с проточной водой. Скорость движения воды изменяют от 5 до 27 м/с.

При противокоррозионных испытаниях в химически активных средах пользуются образцами в виде пластин и стержней. Применение стержней со сферическими или конусообразными концами считается обязательным, если испытание проводят в сильноагрессивных средах. Отсутствие острых граней и углов исключает появление "слабых мест" в покрытии и делает более стабильными результаты испытаний. Эти испытания проводят по ГОСТ 9.083-78 и ГОСТ 9.403-80. Критериями оценки качества покрытий при этом служат изменение внешнего вида, уменьшение массы металла в результате подпленоч - ной коррозии, изменение электрического сопротивления. По результатам испытаний рассчитывают время до появления коррозии металла и скорость ее развития в последующий период.

Коррозионные испытания проводят в самых разных жидких и газообразных средах. Наиболее типичными являются испытания в дистиллированной воде, атмосфере 100 %-й влажности (гидростат), 3 %-м растворе NaCl - жидкости или аэрозоле (камера солевого тумана), атмосфере S02 (0,15 %), растворах кислот и щелочей разных концентраций.

Стойкость органических покрытий к воздействию солевого тумана определяют в соответствии с международными стандартами DIN 50021, ISO 7253. Испытания проводят в специальной камере, снабженной распылительным устройством для образования аэрозоля водного раствора NaCl с концентрацией 50 г/л,* температура испытания 35 °С.

Тест на стойкость покрытий в промышленной атмосфере (влажной камере в присутствии S02) проводят по DIN 50018; покрытия в гидростате испытывают по ISO 6270.

О коррозионной стойкости покрытий в атмосферных условиях, в том числе и в тропическом климате, судят на основании результатов климатических испытаний - натурных или ускоренных, которые проводят соответствующими методами (см. гл. 6).

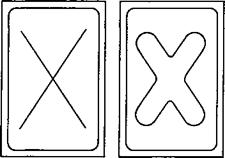

При климатических испытаниях и испытаниях в неагрессивных средах нередко оценивают защитные свойства покрытий по краевой коррозии. Метод заключается в том, что испытание проводят с нарушением сплошности покрытия: на нем специально делают соот

ветствующие надрезы (рис. 5.17). По окончании испытания определяют ширину распространения коррозии относительно линии надреза. Степень краевой коррозии оценивают по пятибалльной шкале; ширине коррозионной полосы до 1 мм соответствует 1 балл, до 7 мм - 3 балла, свыше 10 мм - 5 баллов.

В лабораторной практике для противокоррозионных испытаний применяют электрохимические методы: емкостно-омический, по - тенциостатический и гальваностатический.

Емкостно-омический (или К-С) метод основан на фиксации частотных зависимостей сопротивления К и емкости С покрытий или изменения этих показателей во времени. В процессе контакта с электролитами электрическое сопротивление пленок, как указывалось в гл. 4, падает, емкость и сила тока при этом возрастают. Кинетика изменения этих свойств позволяет судить о защитных функциях покрытий. Особенно показательным является изменение частотного коэффициента К:

18/‘1 %Г tgP’

Где частота тока; аир- углы наклона прямых зависимостей Я = /(/) и С = = /(/)•

Где частота тока; аир- углы наклона прямых зависимостей Я = /(/) и С = = /(/)•

|

|

|

Рис. 5.17. Противокоррозионное испытание с нарушением сплошности покрытия: А - исходное покрытие; Б- покрытие после испытания |

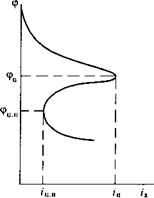

Рис. 5.18. Анодная потенциостатическая кривая пассивирующегося металла:

Ф1Х и /и - потенциал и плотность тока пассивации; ф„ п и /1Ы1 - потенциал и плотность тока полной пассивации

У исходных покрытий значение К велико и составляет десятки и сотни единиц. По мере выдержки покрытий в водных средах частотный коэффициент падает. Условно считают, что при К~ 1 покрытие теряет защитные свойства.

Потенциостатический метод и метод импульсной поляризации (гальваностатический) позволяют оценивать потенциал электрода под покрытием, возможность установления пассивного состояния металла и выход его из этого состояния. На рис. 5.18 приведена типовая анодная потенциостатическая кривая металла, склонного переходить в пассивное состояние. Такие кривые снимаются с помощью потенциостата.

Весьма распространен метод определения защитных свойств покрытий, основанный на регистрации изменения сопротивления подложки (слой напыленного в вакууме металла) при испытании покрытия в коррозионноактивной среде. Сопротивление возрастает вследствие растворения (коррозии) металла под пленкой и достигает максимума (103-104 Ом), когда слой металла практически полностью растворяется. Этот метод, известный под названием метода Зубова и Михайловского, позволяет с большой точностью судить как о начале коррозии металла под покрытием, так и о кинетике протекания этого процесса.

Разработан рентгеновский метод испытания защитных свойств покрытий. О появлении и росте коррозии судят по изменению интенсивности рентгеновских линий на рентгенограмме, обусловленных образованием кристаллических продуктов коррозии.