РАСЧЕТ РАБОЧИХ КОЛЕС НАСОСА

Расчет рабочего колеса насоса состоит в определении конечного и начального диаметров лопаток или высоты пазов при выбранной геометрии межлопаточных каналов, числа лопаток или пазов, ширины рабочего колеса, при которых с минимальным наружным диаметром обеспечивается заданная быстрота откачки.

Определение основных размеров колеса основано на обеспечении допустимого напряжения в корневом сечении лопаток.

Максимальная быстрота откачки Smax рабочего колеса и максимальное отношение ттах давлений определяются рядом факторов: Тщах зависит от угла а установки лопаток или наклона паза, параметра Alb, характеризующего тип структуры, и отношения UlvR Окружной скорости колеса к наиболее вероятной скорости теплового движения молекул; Smax зависит от произведения FKmzx, Определяемого перечисленными факторами, а также торцовой площадью межлопаточных каналов рабочего колеса.

Оптимальные значения а и Alb выбирают из условия обеспечения максимальной результирующей вероятности перехода молекул газа через рабочее колесо или достижения максимально возможного отношения давлений в соответствии с требованиями, предъявляемыми к колесу.

Торцовая площадь межлопаточных каналов или пазов, определяемая исходя из условия обеспечения заданной быстроты откачки, зависит от ширины а межлопаточного канала или паза, наружного D2, начального диаметров и числа межлопаточных каналов или пазов.

Лопаточные колеса по сравнению с дисковыми при одинаковых наружных диаметрах обеспечивают большую быстроту откачки вследствие большой относительной площади межлопаточных каналов. Как показали теоретические исследования, увеличение быстроты откачки неодинаково при различных значениях наружного диаметра D2. При S = 50 ... 200 дм3/с. увеличение быстроты откачки не превышает 20 %. В насосе с быстротой действия S = 400 ... 500 дм3/с применение лопаточных колес по сравнению с дисковыми колесами снижает наружный диаметр примерно на 10 ... 12 %.

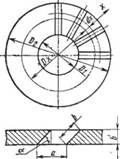

Дисковое колесо. В насосе с быстротой действия до 400 ... 500 дм®/с рабочие колеса целесообразнее выполнять в виде дисков с радиальными пазами (рис. 167). Такая конструкция колеса обеспечивает необходимую суммарную торцовую площадь пазов для заданной быстроты откачки при сравнительно небольшом наружном диаметре D2, а также отличается технологичностью и простотой изготовления.

|

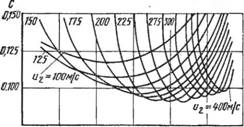

0,075 0,4- 0.5 С, В 0,1 0,8 0,9 Л Рис. 168. Зависимость С = F (Я) |

Суммарная торцовая площадь пазов дискового рабочего колеса

ПЩ 48Я — 4(1— Xя) ВР

4 24 — 3(1 —№)BD

Где BD — комплекс постоянных величин, BD = и|4рй/о0,2 (р — плотность материала колеса, кг/м3; k — коэффициент запаса текучести, аьл — предел текучести, МПа); X — отношение начального диаметра пазов к наружному, К = DJDZ.

Число пазов

|

Z = |

Л:D2 24Х — 2 (1 — Xs) ВЩ

(7.12)

А 24 — 3(1 — Я2) BDI ' Где а — ширина паза, м.

Результирующая вероятность /Сшах перехода молекул изменяется по высоте паза пропорционально изменению окружной скорости.

Среднее значение результирующей вероятности перехода молекул через дисковое рабочее колесо на среднем по высоте паза радиусе

= (7.13)

Где А = f (a, alb).

|

Рис. 167. Схема дискового рабочего колеса |

|

(7.11) |

|

(1-Ь). |

Подставив в уравнение (7.2) значения Ктах ср и F из уравнений (7.11) и (7.13), получим зависимость для определения наружного диаметра дискового рабочего колеса

DS =

/ 36, F и2(1 —

Л2) [48Л — 4(1 — Я3)££>| "

|

4 (л/8) Л (1/сн) 1/"Г/Л1 |

|

24 — 3(1 — Я2) CD |

|

С = |

|

Где |

На рис. 168 показана зависимость С при различных значениях и2 для рабочих колес из алюминиевого сплава Д16 (ст0>2 = = 2,74.102 МПа, р = 2700 кг/м3). Принят коэффициент запаса текучести K — 5. Несколько большее значение K, по сравнению с рекомендуемым значением коэффициента запаса прочности в корневом сечении лопаток газовых турбин авиационных двига

телей (k = 2,2 ... 2,5) [13], объясняется значительными изгибающими усилиями в корневом сечении при возможном возникновении вибрации лопаток.

Снижение коэффициента запаса прочности с K = 5 до K = 2, как показывают расчеты, увеличивает окружную скорость рабочего колеса на 55 ... 60 % при увеличении максимальной быстроты откачки на 40 ... 60 %, а максимального отношения давлений в 1,2 раза для газа с М = 2 ив 1,4 ... 1,5 раза для газа с М = 28.

В связи с постоянным увеличением частоты вращения роторов все более важным этапом при изготовлении насосов становится динамическая балансировка роторов. В практике проектирования отечественных турбонасосов допустимый дисбаланс (г*см) определяют по формуле [12]

^доп = 0,107 т/п,

Где т — масса ротора, г; и — частота вращения ротора, с-1.

При выборе подшипников для насоса как с консистентным, так и с масляным смазочным материалом следует стремиться к тому, чтобы произведение диаметра подшипника D (мм) на частоту вращения ротора п (с-1) была меньше предельного значения [18]:

KB = Dn < 13 000 мм-с"1.

Каждой окружной скорости и2 соответствует оптимальное X, При котором комплекс С принимает минимальное значение и, следовательно, заданной максимальной быстроте откачки Smax соответствует минимальный наружный диаметр рабочего колеса D2. Минимальному значению комплекса С = 0,09 при оптимальном А яз 0,82 соответствует и2 = 275 м/с. При больших значениях окружных скоростях увеличивается минимальное значение комплекса, а следовательно, и наружный диаметр D2 рабочего колеса, рассчитанный на заданную быстроту откачки.

Таким образом, для получения минимального наружного диаметра дискового рабочего колеса из алюминиевого сплава при обеспечении им заданной быстроты откачки и необходимой прочности следует принимать и2 — 250 ... 300 м/с, а X — 0,8 ... 0,84.

Для получения больших перепадов давлений при меньшем числе рабочих колес в насосе целесообразно принимать большие значения окружных скоростей и2 и соответствующие им значения ^опт (см. рис. 168).

При использовании материала с большим пределом текучести диаметр рабочего колеса D2 можно уменьшить. Для рабочих колес из высокопрочных сплавов, например ВТ-14 (а0)2 = 1,095- 103МПа; р = 4,52-103 кг/м3), окружную скорость следует принимать в пределах щ = 400 ... 500 м/с, а Я, опт = 0,81 ... 0,86.

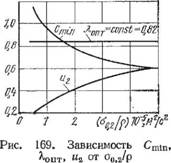

Зависимости минимальных значений С и соответствующих ей ^опт и и2 (рис. 169) получены для рабочих колес из материалов

|

|

С различными прочностными характеристиками (ст0<2/р). В диапазоне изменения a()i2/p от 0,5-105 до 5,0-10® M2/c2(a0)2, Па) значение Яопт постоянно и равно 0,82.

Методика определения основных размеров дискового рабочего колеса насоса состоит в следующем. Используя графическую зависимость (рис. 169) по отношению tf0i2/p для выбранного материала колеса определяют Аопт и соответствующую окружную скорость щ. Далее задаются углом а и отношением Alb. Из уравнения (7.11) определяют комплекс 4FlnD. Среднее значение результирующей вероятности перехода молекул через рабочее колесо находят по табл. 7.1 или определяют по формулам (7.3) или (7.7) с учетом выражения (7.13).

С учетом заданной быстроты действия проектируемого вакуумного насоса S = (0,95 ... 0,9) Smax по уравнению (7.2) определяют суммарную торцовую площадь F пазов. По найденным значениям F и комплекса 4F!ND вычисляют наружный диаметр рабочего колеса D2, а затем по Аопт начальный диаметр Dx пазов.

Задаваясь шириной Ь' дискового колеса (обычно Ь'= 2,0 ... 3,0 мм), определяют ширину паза из условия обеспечения выбранной геометрической структуры (см. рис. 167):

(a/b) Ь' А = - i4-i— . sin а

Число пазов колеса определяют по уравнению (7.12).

|

|

Предложенная методика определения основных размеров дискового рабочего колеса для улучшения технологии изготовления пазов предполагает корректирование полученных значений. Если расчетная толщина лопатки в корневом сечении получается менее 1 мм (что усложняет технологию изготовления), необходимо повторно рассчитать основные размеры колеса, задавшись отношением X < Хоит. Повторный расчет дает немного большую толщину лопатки в корневом сечении.

При корректировании можно также задаваться необходимой По конструктивным соображениям толщиной лопатки в корневом сечении.

Лопаточное колесо. В турбомолекулярных вакуумных насосах С быстротой действия более 400 дм3/с обычно применяют лопаточные колеса, так как использование рабочих колес с радиальными пазами приводит к увеличению радиального размера насоса и усложнению технологии изготовления, а также ограничивает быстроту действия насоса.

Лопаточные рабочие колеса по сравнению с дисковыми имеют более высокий коэффициент использования торцовой поверхности для переноса молекул откачиваемого газа через межлопаточные каналы.

Основные размеры лопаточного колеса насоса [начальный диаметр Ог у основания лопаток, наружный диаметр Z)2, отношение К = DJJD2, число межлопаточных каналов или лопаток z, толщина Нх колеса у корня лопатки и Н2 на периферии, длина и Ь2 лопаток в этих сечениях (рис. 170)], характеризующие геометрию рабочего колеса, определяют исходя из условий обеспечения необходимой структуры межлопаточного канала колеса и

Допустимого напряжения на разрыв в корневом сечении лопатки

0 =___________

Hxhx/Sin а '

Где Нх и Hx — толщина соответственно лопатки и колеса на начальном диаметре. ^ Центробежная сила, возникающая в лопатке при вращении колеса,

При изменении толщины и длины лопатки по линейному закону (общий случай) порядок определения основных размеров лопаточного колеса насоса следующий.

Задаваясь соотношениями диаметров обычно в пределах Я = = 0,5 ... 0,65, толщины лопаток яр = 0,3 ... 1 и колеса 6 = = HJHx = 1 ... 1,3, определяют допускаемую окружную скорость и2 рабочего колеса на конце лопатки, материал которой имеет определенные предел текучести a0j2 и плотность р при коэффициенте k запаса текучести:

|

/ |

«2 =

(1 - ц*

Pk 1)№—[(6—1)(1—+ 1)(1—

(7.14)

Толщину Hx лопатки принимают равной i... 3 мм; толщину колеса Нг, м, определяют по эмпирической формуле Нг = (SH + + 2) Ю-3, где SH — рабочая быстрота действия насоса, м3/с.

По заданной быстроте действия проектируемого вакуумного насоса S = (0,9 ... 0,95) Smax определяют

D2 =

Adb + HJHi "

/Smax ______________________

|

Нг 1 |

18.2л1

X %

(7.15)

Где Smax — максимальная быстрота откачки насоса, м3/с; Ailb1 — соотношение ширины межлопаточного канала и длины лопатки у корневого сечения, обычно «I/6I = 0,7 ... 1,1; х— относительный текущий радиус колеса, х = X/R — Результирующая вероятность перехода молекул газа через межлопаточный канал, имеющий геометрические параметры и скорость движения, соответствующие сечению на радиусе х, К ц, определяют по табл. 7.1 или по уравнениям (7.3) или (7.7).

Для определения Кя вычисляют

_ Нг Г х аг. Иг (—Щ(х-%) 1 ,

Х — SIn « L Я, "Т" Нг Х(1—Х) J' V-Ш)

{ а ____________ 1 —Я______ Г_£_ _Oi_ , _hi_ (1 —Яф) (х — ЯП

V Ь )х ~ *(6 — 1) + (1 — 6Я) L Я + Hi 7,(1—Я) J-

(7.17)

Отношение окружной скорости колеса в сечении радиуса х

К наиболее вероятной скорости теплового движения молекул газа

=

Для обеспечения максимальной быстроты откачки угол наклона лопатки задают в пределах а = 35° ... 40°.

На периферии толщина лопаток h2 = и колеса //2 = 0 Число лопаток колеса

_ ЯРг________ Я Sin а п , Q.

TOC o "1-3" h z Z~ Нг a^ + h/Нг ' ^ ^

|

(7.19) |

Максимальное отношение давлений, создаваемое рабочим колесом,

[ТГ + - НГ Т=Г; 5 - ИТ Т^ЗГ J Kixdx

^тяу--- "

/ «1 К 1-Яд|) ^ г hx L-fofr С

~ьГ+~йГ TXj J хКпхах-%н;-ггг ] Knxdx

X к

Где К1у и КЦ %—вероятности перехода молекул через межлопаточный канал, соответствующий сечению на радиусе х, со стороны пониженного давления на сторону повышенного давления и обратно.

Рис. 171. Зависимость Da от отношения Ajb^. а — ф = 0,33; е = 1;6—ф=1, 6 = 1

В прикидочных расчетах максимальную быстроту откачки и максимальное отношение давлений приближенно определяют по параметрам межлопаточного канала на среднем радиусе. В этом случае

_ 1

|

_ 18,2лР| VТ/М Тах~ AJb^HJHj. |

^ср — 2

(а_ (ajbj (1 +1) + (hJHJ (1 + ЯлЦ) .

b Jcp 41+6)

Sraax = 36,4/Сшах cpF VTjM,

Где F — суммарная торцовая площадь межлопаточных каналов; KmRX Ср~Кх ср при хср= (1 + Х)/2 = Rcp/Ri-

Оптимизация рабочего колеса, обеспечивающая его минимальный диаметр D2 при неизменном Smax, достигается в результате исследования совместного влияния параметров X, Ajbu Я]), 0 на диаметр D2. Оптимальные значения X и Ajby в зависимости от параметров я|з и 0 лежат в диапазоне соответственно 0,5 ... 0,7 и 0,8 ... 1,2 (рис. 171).

После определения всех геометрических параметров рабочего колеса уточняют значения максимальной быстроты откачки по уравнению

|

|

|

|

X Г Ж; dx - I A- Г К-Л (7.20)

X A, J

И максимального отношения давлений по уравнению (7.19).

При определении D2, rmax, Smax необходимо вычислять интегралы

1 1 1

J хК- Dx; J К- Dx; J XKlx Dx;

XXX

1 1 1

J XKlX-XDx-, J K{~dx; J xKn-dx,

X XX

Которые для упрощения расчетов можно заменить суммами

1 1==т

J XK-Dx « £ + Х{) (*- £1 + K-Xl) ^;

X i=l

1 i=m

X i=l

Где т — число участков, на которые разбивается область интегрирования; — радиус I-Ro участка.

В общем случае в рабочих колесах насоса могут быть применены лопатки трех типов: с линейно уменьшающимися по радиусу шириной и толщиной (рис. 172, а); с увеличивающейся к периферии колеса шириной для обеспечения постоянной эффективности межлопаточного канала по радиусу, т. е. неизменности отношения Alb (рис. 172, б); с постоянной шириной (рис. 172, В).

Оптимальным с точки зрения обеспечения заданных параметров рабочего откачивания (S или т) является колесо с неизменной геометрией межлопаточного канала. Однако колесо такой конструкции увеличивает осевой размер проточной части и насоса в целом. Возможное некоторое увеличение окружной скорости и2 При уменьшении центробежной силы и обеспечения одинакового запаса прочности в случае применения лопаток с линейно изменяющейся толщиной и шириной не всегда (в зависимости от размеров рабочего колеса) может компенсировать изменение S или т вследствие увеличения Alb по радиусу.

Наибольшее распространение получили рабочие колеса постоянной толщины с лопатками постоянной толщины. Их рассчитывают по формулам (7.14) ... (7.20) при ф = 1 и 0=1.

Как показывает практика конструирования и испытания рабочих колес насоса, в зависимости от геометрических параметров 0, ф, HjHu Ajbi, X, Яд (где Яд = Dn/D2 — отношение внутреннего диаметра диска колеса к его наружному диаметру) предельно допустимое напряжение, обеспечивающее работоспособность колеса, может возникать в корневом сечении от действия центробежной силы, т. е. при ал = [а ] = O0I2Lk, или на внутреннем диаметре диска колеса под действием тангенциального напряжения, т. е. при (Тт?11ах = [<т]д = a0i2/kR (где ^„—коэффициент запаса текучести для материала диска колеса ) [15].

|

|

|

HfHi |

|

|

|

Л |

|

.i1 |

|

Ш |

|

В О; |

|

Рис. 172. Конструктивные формы лопаток рабочих колес |

|

А2<а, о>=о> |

Аг>а1 |

|

|

, л |

|

Рис. 173. Схема межлопаточного канала с непараллельными стенками |

Тангенциальное напряжение в диске колеса

XU2f

(1-Я)2

|

(7.21) |

|

~Г Д 1-Я8 |

(3 + у)(1-Я)2 4Х

+

1_

|

Щ/Н! (1-ti) (1~я)2-п J}' [(6-1)(1-Яф) + |

Где Х = . л (6-1) №-!)■

|

1 — Я2 |

|

(i-ея) (!-#); |

+ №-i) (i-хед-

Ц — коэффициент Пуассона для алюминиевых и титановых сплавов [9], ц т 0,3.

Следовательно, окружная скорость и2 на периферии рабочего колеса будет ограничиваться ал или ат rnax.

Если ал = [а] = A0Jk и сгТП]ах < [а]д = A0>2/KЯ, то и2 определяют по уравнению (7.14).

Если сгТгаах= Icr]д = O0J2Lka, а оп < [а] = O0>2/K, то из этого уравнения с учетом уравнения (7.21) получаем

|

Щ = |

|

PknXY |

(7.22)

|

2h1!H1 |

|

Y = Х2 |

|

+ |

|

Где |

|

4А1 |

Таким образом, если ох щах^д ^ то u2 определяют по формуле (7.22), а если crT гпах&я < ok, то по формуле (7.14).

В общем виде _________

|

<K |

У o^H-l)*

Un =

PXXi

Где

При Y < k/kn При V k/kR.

Равенство Y = klkn выражает условие, когда в корневом сечении лопатки и на внутреннем диаметре диска колеса допустимые напряжения одинаковы, т. е. cr0)2& = ах rnaxka.

Если 8 = я|5 = 1,0, то

Ал = —^ ~ ^ Y' "2 = J^'PO — '

_______ 2У#1________ 3 + ц -[ ■ L-ti

(«./б.+й./Я,)^2-*2) 2 (1-Я") J 2(1 '

Где

_ ( k при Y < kfkR;

1 ~ T kn при V > k/kR.

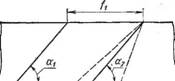

Теоретически и экспериментально исследована возможность улучшения откачной характеристики колеса насоса при применении межлопаточных каналов с непараллельными стенками (дисковые колеса) или с каналами, образованными лопатками, которые установлены под разными углами а (лопаточные колеса) (рис. 173).

В диапазоне относительных скоростей U/Vn = 0,2 ... 1,2 максимальная быстрота откачки и максимальное отношение давлений для отдельного канала с плоскими непараллельными (сужающимися) стенками могут быть увеличены на 50 % по сравнению с их значениями для межлопаточного канала с параллельными стенками. Однако вследствие того, что таких каналов на рабочем колесе определенного наружного диаметра удается разместить меньше, то максимально возможное увеличение быстроты откачки колеса не превышает 10 %.

Практически 100 %-ное повышение эффективности рабочих колес возможно при вращении статор ных колес в сторону, противоположную направлению вращения роторных колес. В этом случае результирующая вероятность перехода молекул газа через межлопаточные каналы колес определяется соответственно по уравнениям (7.3) и (7.5) или по табл. 7.1 по скорости их относительного движения.