Определение потребляемой мощности

Общая индикаторная мощность насоса равна сумме индикаторных мощностей полости ведущего и ведомого роторов (Вт):

Ni = N-a + Ni2 = ptlSrl + Pi2S,

Где Nii — индикаторная мощность полостей ведущего ротора, Вт; N(2 — то же, ведомого ротора, Вт; рц — среднее индикаторное давление полостей ведущего ротора, Па; pf2 — то же, ведомого ротора, Па.

Следовательно,

|

(3.43) |

Nt = (Рп + Kpl2) Srl = PiSrl = Pi ^Ь, (3.42)

Где pi — суммарное среднее индикаторное давление, Па,

Pi = Pli + Kpt2.

Среднее индикаторное давление для полости ведущего ротора численно равно площади упрощенной индикаторной диаграммы 1—2—3—B—4—5—6—7—8—А (рис. 89, в) (Па):

Р, = pm - Р + ^ pm (1 + По) [ - 1 ] +

+ (Рн - Рс) Кс - (Рн - Рт) Ко, (3.44)

Pil = А Рт + -BIPH,

(п-1)«

|

Const. |

Я к ■ т рс ( 1 + к° v

Как видно из этого уравнения, при постоянном давлении нагнетания рн среднее индикаторное давление Ptl изменяется по линейному закону.

Среднее индикаторное давление для полости ведомого ротора (Па)

Pi2 = Рн — Р = (Рн — Рт)/«- (3.45)

Суммарное среднее индикаторное давление (Па)

Р, = (Л-4) рт+(в,+4)р..

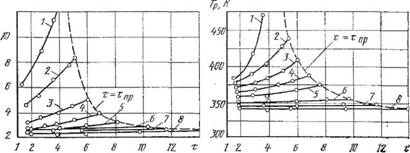

На рис. 96 представлена зависимость суммарного среднего индикаторного давления рг (сплошные линии) и среднего индикаторного давления полости ведомого ротора pi2 (штриховая линия) в функции давления всасывания для различных параметров т при Zx = Z2 = 2.

Где т — отношение давления нагнетания к давлению всасывания, т = рн/р.

Таким образом, зависимость суммарного среднего индикаторного давления Pt насоса в функции давления р всасывания представляет прямую линию, причем угол наклона к оси абсцисс я|з возрастает с уменьшением параметра т: tg яр = (А}—К/а) а. Это объясняется преобладанием работы политропического сжатия в полости ведущего ротора над работой внешнего сжатия в полости ведомого ротора, а при ZL = Z2 = 2 и т = 0,721 среднее индикаторное давление постоянно рг/рн = 0,77 и не зависит от давления всасывания (линия 4).

Мощность насоса (Вт)

NB = едмех,

Гдет]мех — механический КПД, принимаем по экспериментальным данным т) мехл; « 0,75 ... 0,85.

Рис. 96. Зависимость среднего индикаторного давления pi насоса (сплошные линии) и среднего индикаторного давления pt2 полости ведомого ротора (штриховые линии) от давления всасывания для различных параметров: I и 6 — т = 0,2; 2 и 7 — т = 0,4; 3 и 8 — m = 0,6; 4 — т = 0,721; 5 и 9—т — 0,8 ОБ

Мощность приводного двигателя определяют по максимально 0 ? эффективной мощности насоса Na В « Ne

На рис. 97 показано влияние 0 давления всасывания на потребляемую эффективную мощность Ne и температуру Тр роторов. Характер обеих зависимостей одинаковый. При низких давлениях (р < 266 Па) температура роторов пропорциональна в основном механическим потерям насоса, так как теплота, эквивалентная работе сжатия, не оказывает существенного влияния. При этом температура роторов на Ю...25°С выше температуры газа на нагнетании. С ростом частоты вращения роторов температура их увеличивается и может быть определена по эмпирической формуле (°С) Tp ж 10,8 if п, где п — частота вращения ротора, с-1.

С повышением давления всасывания температура роторов существенно зависит от теплоты, выделяющейся при сжатии газа. Температуру роторов можно с достаточной точностью определить на основе экспериментальных данных в зависимости от температуры газа на всасывании и нагнетании по эмпирической формуле (°С)

Fp « (0,58 ... 0,68) (T + *H),

Где T, Ta — температура газа соответственно на всасывании и нагнетании, СС (большие значения относятся к меньшему отношению давлений), приближенно tp л;

Ne,KBm

|

Рис. 97. Зависимость эффективной мощности Ne и температуры Тр роторов от отношения т давлений для различных давлений всасывания: 1 — о = 0,0665 к Па; 2 — р = 0,133 кПа; 3 — р = 0,266 кПа; 4 — р = о 665 кПа - 5 — р = 1,33 кПа; б — Р = 2,66 кПа; 7 — р = 6,65 кПа; 8 — р «= 13,3 кПа |

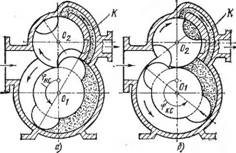

Рис. 98. Конструктивная схема насоса с перепускным каналом, расположённым в корпусе:

А — начало совместного сжатия rasa в рабочих полостях насоса; б — конец совместного сжатия газа в рабочих полостях насоса

« — (15 ... 30)°, где меньшие значения относятся к меньшей температуре нагнетания.

Повышение температуры сжимаемого газа при T = 15 ... 25 °С обычно не

Превышает 160 °С в насосе с охлаждаемыми корпусом и роторами. Для повышения экономичности работы насоса рабочие полости обоих роторов целесообразно объединить в одну единую полость, в которой происходит процесс совместного сжатия газа. Принципиально объединение рабочих полостей можно осуществить двумя способами: с помощью неподвижных каналов, расположенных в корпусе или торцовых крышках насоса, и с помощью канала, выполненного непосредственно на поверхности роторов.

Объединение рабочих полостей насоса с помощью канала, расположенного в корпусе. В начальный момент сжатия газа полость ведомого ротора подключается на определенное время к полости ведущего ротора с помощью специального соединительного канала К (рис. 98, а). При вращении роторов часть газа из полости ведущего ротора по соединительному каналу перейдет в полость ведомого ротора. В результате этого линия процесса совместного сжатия газа пройдет более полого, а площадь индикаторной диаграммы рабочей полости ведущего ротора уменьшится. Следовательно, при совместном сжатии газа будут снижаться потребляемая мощность и давление внутреннего сжатия. Кроме того, совместное сжатие благоприятно сказывается и на снижении шума, создаваемого при работе насоса, так как уменьшается разность давлений между рабочими полостями роторов и нагнетательным патрубком в начальный момент процесса нагнетания. Эффективность совместного сжатия газа в обеих рабочих полостях насоса будет возрастать с увеличением относительного объема полости ведомого ротора, относительной продолжительности совместного сжатия и давления нагнетания.

Продолжительность совместного сжатия составляла 60 % общей продолжительности внутреннего сжатия в полости ведущего ротора (Acpx л; 70°). При частоте вращения роторов 20 ... 22 с-1 удельная эффективная мощность снижалась на 15 %, а быстрота действия насоса возрастала на 4,5 %. Изменения предельного остаточного давления практически не наблюдалось.

|

|

При снижении частоты вращения роторов (п < 20 с-1) продолжительность совместного сжатия газа возрастает, но одновременно с этим увеличивается внутреннее перетекание газа и,

Рис. 99. Конструктивная схема двухроторного насоса с перепускным каналом, расположенным на поверхности ведомого ротора

Следовательно, эффективность совместного сжатия невелика. С увеличением частоты вращения роторов (п > 22 с-1) эффективность совместного сжатия газа также уменьшается, так как продолжительность объединения двух рабочих полостей насоса в одну полость сокращается и составляет менее 9 мс.

Объединение рабочих полостей с помощью канала, расположенного на поверхности ведомого ротора (рис. 99). На ведомом роторе, имеющем прямые зубья и впадины, выполнены каналы К, закрытые с обоих торцов кромками, а с передней стороны — кромкой зуба. Ведущий ротор имеет прямые зубья, форма которых удовлетворяет требованиям основного закона зацепления. На зубьях выполнены ответные под каналы выступы, высота которых равна глубине каналов. Такое конструктивное решение позволило осуществить полное внутреннее сжатие газа и повысить энергетические показатели насоса.

Окна нагнетания выполнены на торцовых поверхностях крышек корпуса. Синхронизирующие шестерни обеспечивают зазор между роторами в процессе вращения, не допуская их взаимного касания. Вначале сжатие газа происходит только во впадине ведущего ротора. Затем уравнительный канал на ведомом роторе открывается в полость впадины ведущего ротора и давления в полости впадины ведущего и ведомого роторов выравниваются. При дальнейшем вращении роторов суммарный объем впадин уменьшается, т. е. происходит совместное сжатие. Сжатие газа заканчивается в тот момент, когда щека зуба ведомого ротора начинает открывать нагнетательное окно. Процесс нагнетания заканчивается при таком положении роторов, когда передняя кромка зуба ведомого ротора перекрывает нагнетательное - окно.

К одному из недостатков данного типа вакуумных насосов следует отнести относительно малую длину роторов KL = 0,42 ... 1,6, обусловленную ограниченной площадью нагнетательных окон, расположенных лишь только в торцовых крышках корпуса. Это объясняется тем, что с увеличением длины роторов при дан-

Рис. 100. Силы и моменты, действующие на ро оры ВНЧС: а — ведомый ротор; б — ведущий ротор

Ной окружной скорости их вращения возрастает прямо пропорционально скорость газа в нагнетательных окнах. Ширину уравнительного канала (рис. 99, б) выбирают в пределах 0,88L > > I > 0,4 L. При этом потери на выравнивание давлений в полостях впадин ведущего и ведомого роторов составляют около 1 %.

На прямозубые роторы насосов, вращающиеся с равномерной окружной скоростью, кроме массовых сил и сил трения, действуют радиальные и осевые силы, а также крутящие и изгибающие моменты. Радиальные силы возникают вследствие неодинакового давления газа на отдельные участки профильной поверхности роторов. Осевые силы, действующие на роторы, появляются только при работе насоса с косозубыми синхронизирующими шестернями, так как осевая сила от сил давления газа равна нулю.

На профильные поверхности ведомого ротора в общем случае действуют силы со стороны давления р всасывания, рн нагнетания, непрерывно меняющегося давления рф сжимаемого газа со стороны полости ведущего ротора, а также давления газа, находящегося в радиальном зазоре между ротором и цилиндром (рис. 100, а). Давление газа на поверхность впадины ведомого ротора равно давлению газа на соответствующую поверхность внешнего цилиндра, диаметр которого равен наружному диаметру ведомого ротора. Суммарная газовая сила Р2, действующая на ведомый ротор, является радиальной силой и равна векторной сумме отдельных составляющих газовых усилий, проходящих через центр ведомого ротора. Следовательно, теоретически ведомый ротор для своего вращения не требует подвода механической энергии. А это означает, что синхронизирующая передача не передает крутящего момента, т. е. полностью разгружена. В действительности необходимую энергию для преодоления крутящего момента сопротивления вращению ведомый ротор получает от ведущего ротора через шестерни связи, но эта энергия составляет около 5 % энергии, подводимой к ведущему ротор насоса.

Переменный характер давлений, действующих на профильные поверхности ведомого ротора, и вращение самого ротора приводит к изменению величины и направления суммарной силы Р2.

На профильные поверхности ведущего ротора, повернутого на угол ф (рис. 100, б), действуют навстречу одна другой две газовые силы с разных сторон: давления р всасывания и давления рф. Суммарную газовую силу определяют как произведение разности этих давлений на прямоугольную поверхность со сторонами DE и длину L роторов:

PI = (PV-P)DE-L.

В общем случае до начала сжатия давление газа в изолированной рабочей полости ведущего ротора, в которой происходит перемещение рабочего тела без сжатия, отличается от давления всасывания. Если при этом приток газа в рабочую полость будет преобладать над утечкой, то давление в полости будет несколько выше давления всасывания (линия 3—4 на рис. 90). В этом случае суммарная газовая сила, действующая на ведущий ротор, будет определяться не алгебраической, а векторной суммой, т. е. так же, как и для ведомого ротора. Однако это повышение давления весьма незначительно и им можно пренебречь.

Суммарная газовая сила Рг приводится к равнодействующей радиальной силе Р и к реактивному моменту (Н-м)

Мр = — Мкр = Р,02Т = (рф -P)DE- 02Т ■ L,

Где 02Т — плечо силы Plt м; Мгф — крутящий момент, Н-м.

Размеры отрезков DE и 02Т зависят от размеров насоса, параметра M и угла Ф поворота ротора. Произведение

DE ■ 02Т = (М02 + К02) (М02 - МТ) = = (М02 + К02) (М02 - 0,5МК) = = 0,5 (М02 + К02) (М02 - К02) = 0,5 (МО - КО) =

= 0,5 (£Ог - DO) = 0,5 [(R + Rf - R2] = 0,5m (2 + M) R2.

|

180 (F,° |

Таким образом, при выбранном параметре M произведение DE ■ 02Т постоянно и не зависит от угла поворота ротора (линия АВ На рис. 101). В этом случае линия зацепления роторов находится соответственно в точках D и С (см. рис. 100). При входе выступа

ведущего ротора во впадину ведомого ротора линия зацепления будет перемещаться по эпициклоидному участку профиля ведущего ротора (см. ниже) и, следовательно, произведение DE O^T Будет изменяться при углах поворота ротора от 0 до q> = а0/2 и от 180° — а0/2 до 180° (см. рис. 101). При т = 0,6 угол а0/2 = = 34° 55'.

В качестве примера на рис. 102, а дана экспериментальная зависимость крутящего момента УИкр в функции угла поворота ведущего ротора насоса при частоте вращения п = 49 с-1, т = 0,6 и Zx = Z2 = 2. Волнообразный характер этой зависимости объясняется колебательным процессом сжатия газа в рабочей полости ведущего ротора. На тот же график нанесена линия постоянного крутящего момента MKV. Как видно из рис. 102, б, средний крутящий момент УИкр имеет максимум при отношении давлений т « 4, что хорошо согласуется с характером процесса сжатия газа в рабочей полости ведущего ротора.