ТОНКОПЛЕНОЧНЫЕ. СОЛНЕЧНЫЕ ЭЛЕМЕНТЫ. НА ОСНОВЕ КРЕМНИЯ

Циклический метод осаждения пленок a-Si:H с промежуточной обработкой в водородной плазме

Одним из путей получения пленок a-Si:H с высокой фоточувствительностью при сравнительно низких температурах подложки (около 250 °С) является использование прерывистого (циклического) режима нанесения, при котором цикл плазмохимического осаждения пленки a-Si:H наноразмерной толщины (0,3-25 нм) в среде моносилана чередуется с ее обработкой в водородной плазме [79]. Другим способом повышения фоточувствительности и стабильности слоев, как отмечалось ранее, является метод ПХО при относительно высоких давлениях газовой смеси, содержащей моносилан и водород, пленок a-Si:H с малой объемной долей нанокристаллических включений [70]-[72]. Метод послойного (циклического) осаждения с промежуточным отжигом в водородной плазме был реализован на технологическом комплексе «КОНТ», дополненном двумя реле времени, управляющими натекателями. Реле времени через заданные промежутки времени обеспечивали смену газовой смеси в камере c 20 %SiH4+80 %Ar на H2, задавая тем самым время осаждения пленок a-Si:H наноразмерной толщины и их «отжига» в водородной плазме.

Циклическое нанесение пленок заключалось в периодическом чередовании плазмохимического осаждения слоя a-Si:H на подложке, закрепленной на вращающемся барабане-подложкодержателе, и его отжига в водородной плазме. Чередование осуществлялось периодической сменой газовых смесей в камере при постоянном горении разряда. Нанесение слоев а-SnH наноразмерной толщины проводилось в ранее выбранном оптимальном для непрерывного осаждения технологическом режиме в постоянной газовой смеси (80 %Ar + 20 %SiH4: температура подложки - 250 °С, мощность ВЧ-разряда —

55 мВт/см2, скорость вращения барабана-подложкодержателя — 4 об/мин и давление газовой смеси — 25 Па, скорость осаждения — 5-7 нм/мин.

В процессе циклического осаждения и термообработки в водородной плазме изменение состава газовой смеси проводилось с помощью натекателей, при этом варьировалась толщина слоя а-SnH, осаждаемого за цикл. Как отмечается в [79], влияние отжига в водородной плазме для слоев малой толщины проявляется через относительно малое время, примерно равное 1-2 мин. Поэтому в ходе экспериментов время отжига в водороде было зафиксировано и составляло 2 мин. Следует отметить, что время установления состава газовой смеси в процессе осаждения и термообработки составляло несколько десятков секунд, т. е. соизмерялось со временем осаждения и отжига. Это создало условия, при которых рост пленки продолжался в газовой смеси моносилана и водорода на переходном этапе от осаждения к термообработке.

Параметры технологического режима циклического осаждения приведены в табл. 6.1. Основным варьируемым параметром являлось время осаждения одного слоя, которое изменялось от 1 до 4 мин, что приводило к изменению толщины слоя L, осаждаемого за один цикл от 6 до 24 нм (табл. 6.2). Толщина слоя, осаждаемого за цикл, определялась делением общей толщины пленки (определяемой для пленок на кварцевой подложке) на число циклов.

|

Таблица 6. 1 Параметры циклического осаждения пленок a-Si:H

|

|

Таблица 6. 2 Толщины пленок, полученных в различных режимах осаждения

|

Исследование структурных свойств проводились для пленок толщиной примерно 0,5 мкм на кремниевых подложках, полученных в циклическом режиме с отжигом с водородной плазме слоев толщиной 16 нм, осаждаемых за один цикл.

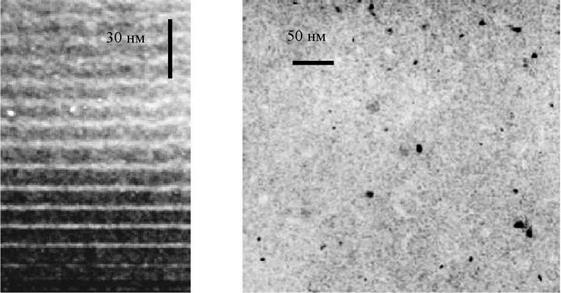

На микрофотографии ПЭМ среза в светлопольном контрасте пленки видна четко выраженная слоистая структура пленки, шаг которой соответствует толщине осаждаемого за один цикл слоя а-SrH (рис. 6.8, а). Темные полосы — это области аморфного гидрогенизированного кремния с меньшей концентрацией водорода, а светлые полосы представляют собой области, обогащенные водородом в результате обработки в водородной плазме. Области с большей концентрацией водорода обладают меньшей плотностью, что и дает электронно-микроскопический контраст на изображениях ПЭМ.

|

|

а б

Рис. 6.8. Микрофотографии просвечивающей электронной микроскопии:

а — поперечного сечения и б — поверхности пленки a-Si:H

толщиной 515 нм (толщина слоя L, осаждаемого за один цикл, равна 16 нм)

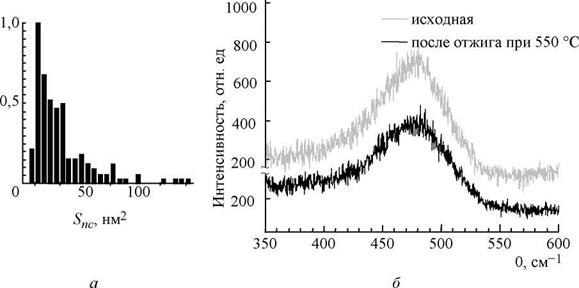

Присутствие нанокристаллических включений в аморфной матрице а-SrH подтверждают результаты просвечивающей электронной микроскопии с поверхности пленки (рис. 6.8, б). Анализ микрофотографических изображений позволил определить не только размеры нанокристаллических включений кремния в аморфной матрице, но и построить гистограммы распределения по размеру включений (рис. 6.9, а), оценить объемную долю, занимаемую нанокристаллической фазой [77]. Так для пленки а-SrH, полученной в циклическом режиме с использованием промежуточного отжига в водородной плазме слоев толщиной 16 нм, непосредственно после осаждения средняя площадь сечения нанокристаллитов ~ 20 нм2, а средний диаметр - 4,5 нм (рис. 6.8, б). Объемная доля нанокристаллических включений для такой пленки составляет менее 1 %. Из-за столь малой объемной доли на спектрах рамановского рассеяния не удается обнаружить присутствие нанокристаллической фазы.

Следует учесть, что толщина пленки, которую можно увидеть с помощью ПМЭ, составляет 30-50 нм и, следовательно, на микрофотографии (рис. 6.8, б) видны два-три слоя. Поэтому можно только оценить объемную долю нанокристаллической фазы в пленке — менее 1 % [70]. Из-за столь малой объемной доли нанокристаллической фазы на спектрах рамановско - го рассеяния не удается обнаружить ее присутствие. На рис. 6.9, б представлены спектры раманновского рассеяния для слоистой пленки до и после отжига при температуре 550 °С. На спектрах можно выделить только один широкий максимум при ю = 480 см-1, соответствующий аморфному кремнию, в то время как пик при ю = 516-520 см-1, соответствующий нанокристаллическому кремнию, выделить невозможно [10].

|

Рис. 6.9. Гисторамма распределения нанокристаллитов по площади сечения для пленки a-Si:H, полученной циклическим методом с L = 16 нм (а), спектры рамановского рассеяния в исходном состоянии и после отжига в вакууме при 550 °С (б) Для определения механизма формирования нанокристаллических включений в процессе циклического осаждения проводились исследования структурных модификаций тонких (около 40 нм) пленок a-Si:H на подложках из NaCl при трех различных вариантах обработки в водородсодержащей плазме: 1. Осаждение пленки a-Si:H толщиной 40 нм в оптимальных для непрерывного осаждения условиях и последующая обработка в водородсодержащей плазме при тех же значениях температуры (250 °С) и давлении газовой смеси (80 %Ar + 20 %H2) — 25 Па, но различных значениях удельной мощности ВЧ-разряда (55-200 мВт/см2) и времени отжига (8-12 мин). |

2. Циклическое осаждение трех слоев с промежуточным отжигом в условиях непрерывного горения разряда с L = 12 нм, время отжига 3 мин, w = 100 мВт/см2, P = 25 Па, Ts = 250 °С.

3. Циклическое осаждение с промежуточной откачкой при смене газовых смесей, т. е. после цикла осаждения гасился разряд, производилась полная откачка силана, затем напускался водород и зажигался разряд и т. д. Осаждение проводилось в следующих условиях: L = 6-12 нм, время отжига

3- 9 мин, w = 100-200 мВт/см2, P = 25 Па, Ts = 250 °С, число циклов — 3 для L = 12 нм и 6 для L = 6 нм.

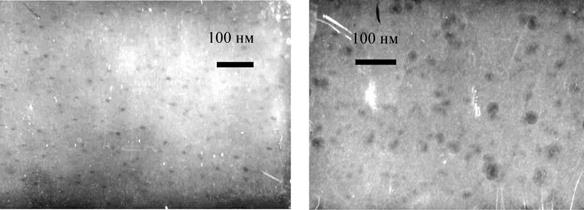

При отжиге однородных пленок a-Si: H в водородной плазме в течение 8 мин при удельной мощности 55 мВт/см2 пленка сохраняла однородность. После отжига в течение 12 мин при 100 мВт/см2 в пленке наблюдался слабо различимый контраст, а после отжига в течение 12 мин при 200 мВт/см2 в пленке формируются наноразмерные включения. На рис. 10, а представлена микрофотография поверхности этой пленки ПЭМ в светлопольном контрасте. Пленка содержит включения с электронномикроскопическим контрастом, размером 3—4 нм, объемная доля которых не превышает 1 % (см. рис. 6.10, а). По всей видимости, контраст на фотографии дают нанокристаллические включения, образовавшиеся на поверхности пленки под действием отжига в водородной плазме. Однако дифракционная картина, полученная методом микродифракции «на просвет» для этой пленки, визуально выглядит как для аморфной пленки. По-видимому, это обусловлено малой объемной долей и размером нанокристаллитов.

![]()

![]()

ann

ann

Пленка, полученная циклическим методом в условиях постоянного горения разряда содержала нанокристаллические включения (рис. 6.10, б), формирование которых происходило при меньшем времени и мощности отжига в водородсодержащей плазме, чем для предыдущего случая.

Однако в пленках, полученных в циклическом режиме с промежуточной откачкой, даже при удельной мощности 200 мВт/см2 и времени отжига в водородсодержащей плазме 9 мин нанокристаллические включения отсутствуют.

На основании полученных данных можно утверждать, что формирование нанокристаллических включений происходит в период отжига в плазме за счет осаждения из сильно разбавленного водородом остаточного силана. Смена газовых смесей происходит примерно за 1 минуту. Следовательно, процесс отжига в плазме при циклическом осаждении можно разделить на два этапа: 1) формирование нанокристаллических включений за счет осаждения из сильно разбавленного водородом силана; 2) обработка поверхности растущей пленки в водородной плазме, приводящей к ее насыщению водородом.

Таким образом, использование метода циклического (с промежуточным отжигом в водородной плазме) осаждения позволило получить пленки a-Si:H со слоистой структурой, обусловленной неоднородным распределением водорода, и с нанокристаллическими включениями размером 4-5 нм, объемная доля которых менее 1 ^% [71].