ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО И ТЕХНИЧЕСКОГО СТЕКЛА И ШЛАКОСИТАЛЛОВ

ТЕХНОЛОГИЯ

Впервые способ получения пеностекла был разработан в 1932 г. в МХТИ им. Д. И. Менделеева. Промышленное производство пеностекла было осуществлено на константиновском заводе «Автостекло». До 1956 г. производилось пеностекло по двухстадийному способу: вспенивание блоков в формах осуществлялось в туннельной печи, а их отжиг — в отжигательной печи. Этот способ был малопроизводителен и требовал дополнительных трудоемких операций по извлечению блоков из форм. Переход на одностадийный способ, по которому оба технологических процесса — вспенивание и отжиг — совмещены в один, позволил значительно увеличить производительность установок и снизить себестоимость продукции.

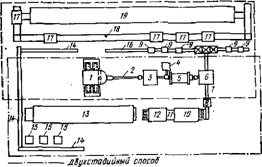

Впервые одностадийный способ производства пеностекла был освоен на Гомельском стекольном заводе. Позднее аналогичный цех был построен на заводе «Мос - керамика». На рис. 16.1 приведена технологическая схема производства пеностекла по одностадийному способу. Основные процессы технологии получения пеностекла: приготовление шихты, вспенивание пеностекла и его отжиг.

Приготовление шихты. В качестве сырья для получения пеностекла могут быть использованы отходы стекольного производства — эрклез. В качестве газообразо - вателей применяют металлургический кокс — 2—3 ч. по массе на 100 ч. по массе стекла или торфяной полукокс — 0,7 ч. по массе на 100 ч. по массе стекла. Отвешенные порции стекла и газообразователя загружают в шаро-

|

Одностадийный Рис. 16.1. Схема одностадийного и двухстадийного способов производства Пеностекла |

/ — печь для варки стекла; 2 — гранулятор стекломассы; 3 — емкость для гранулятора; 4— емкость для газообразователя; S — шаровая мельница; 6— емкость для пенообразующей смеси; 7 —ленточный конвейер; 8 — расходный бункер; 9—формы; 10 — конвейер для форм; И — вагонетки для установлення форм; 12 — обгонный путь; 13 — туннельная печь с многоярусной садкой форм; 14 — ленточный транспортер; 15 — станки для опиловки блоков; 16 — конвейер для форм; 17 — вагонетки для установки форм; 18—обгонный путь; 19 — туннельная печь с многоярусной садкой форм

Вую мельницу непрерывного действия СМ-14, в которой производят совместный помол до удельной поверхности 4,5—5 тыс. см2/г. По другой схеме стекло заданного состава специально наваривают в высокопроизводительных малогабаритных ванных печах и затем подвергают мокрой грануляции.

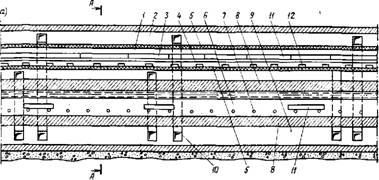

Вспенивание — один из наиболее важных процессов в технологии пеностекла, влияющих на структуру и свойства пеностекла. Его вспенивают в специально предназначенных для этого термических печах. Наиболее удачной для вспенивания является конструкция автоматической установки (АУП-1), разработанная институтом Гип-- ростекло (рис. 16.2).

Печь вспенивания представляет собой муфель, обогреваемый газом; ее длина 18,9 м. Шихту засыпают в формы, изготовленные из жаростойкой стали марки ЭИ - 316, выполненные в виде поддонов шириной 100 и длиной 1600 мм; причем по длинной стороне имеются выступы высотой 100 мм, которые образуют боковые стенки желоба. Формы устанавливают на направляющие и с помощью гидравлического толкателя продвигают вдоль печи. В результате последовательной стыковки форм вдоль печи вспенивания образуется сплошной желоб или периодически перемещаемая подложка, на которой вспени-

|

|

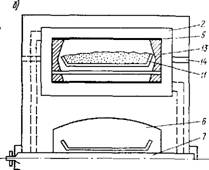

Рис. 16.2. Продольный (а) и поперечный (б) разрезы АУП-1

I — рабочий канал печи (муфель); 2— верхний и нижний газовые каналы; 3—желоб для вспенивания пеностекла; 4 — направляющие для форм; 5 — экраи, разделяющий рабочий канал от газового пространства; 6 — каиал для возврата форм; 7 — роликовый конвейер; 8— кладка печи; 9 — канал для отвода отходящих газов; 10 — вертикальные каналы для отсоса дымовых газов из топочного пространства;

II — форма для вспенивания; 12 — шкала; 13 — лента пеностекла; 14 — отверстие

|

Пой й |

Для горелок

|

II 11 |

J! |

|

Вается лента пеностекла (так называемый конвейерный способ производства пеностекла).

Ленту пеностекла по выходе из печи вспенивания распиливают на блоки, затем они поступают на отжиг. Освобожденные от пеностекла поддоны при помощи подъемника и роликового конвейера, проходящего под печью, перемещаются обратно к загрузочному концу печи вспенивания.

Отжиг. Ввиду того что пеностекло имеет развитую систему пор, оно требует значительного времени для своего отжига (15—20 ч). Обычно отжиг пеностекла вклю-

Рис. 16.3. Термический режим вспенивания и отжига туннельной печи

|

Т,°С .600" 700аі |

При разных газообразователях 1 — антрацит; 2 — торфяной полукокс

Замедленное охлаждение

|

1 1 1 |

|

I О) I |

|

J0' |

400°

Быстрое охлаждение

|

50 _ і |

|

60 |

|

70 _J____ L |

|

. L. m |

10, , 20 ,30 40 - і—і—і і і і t'''

10 12 14 16 18 20 T, v

Чает медленное охлаждение, которое осуществляется в интервале температур 600—400 °С со. скоростью 0,4 град/ /мин и быстрое охлаждение в интервале температур 400—500 °С со скоростью 0,7 град/мин. Обычно печь отжига примыкает к печи вспенивания, образуя единую технологическую линию. На рис. 16.3 показаны термические режимы вспенивания и отжига туннельной печи Гомельского стекольного завода. Температурный режим в отжигательной печи строго контролируется путем установки термопар по длине всей печи. Отклонение режима от заданного может привести к образованию напряжений и к растрескиванию пеностекла.

Механическая обработка. Пеностекло, большей частью изготовляемое в формах и в виде непрерывной ленты, не имеет достаточно точных геометрических размеров. Поэтому его, как правило, подвергают дополнительной механической обработке. Обработке подлежат также треснувшие или недовспененные блоки с целью изготовления из них изделий меньших размеров. Пеностекло распиливают обычно на маятниковых, кареточных или ленточных пилах с накаткой на диски по окружности твердых сплавов. Шлифуют пеностекло на вращающихся в горизонтальной плоскости столах.