ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

ОБРАБОТКА ДЕТАЛЕЙ КЛАССА «ВТУЛКИ»

Детали класса «втулки» характеризуются тем, что в основном они образованы наружной и внутренней поверхностями вращения около одной оси, при сравнительно небольшой длине и толщине тела втулки. Отношение длины к диаметру обычно составляет 0,8—1,5, а отношение наружного диаметра к внутреннему 1,1—1,3.

В зависимости от назначения и конструкции втулки применяют цельные, разъемные и двухслойные,'например с заливкой баббитом. Поверхности втулок могут быть цилиндрические гладкие, с выступами, выточками и конусные.

В прокатном оборудовании втулки применяют как опорные детали в подшипниках валов; в гидравлических цилиндрах уравновешивающих устройств; как детали кулачковых и зубчатых муфт для передачи вращения.

Диаметры втулок 'в отдельных конструкциях станов могут быть 1000—1200лши вес до 1500 кг. Точность обработки —3—2-й классы, при чистоте основных поверхностей 7—8-го, а иногда 12—13-го классов, как, например, у втулок подшипников жидкостного трения.

Класс «втулки» делится на следующие оснозные группы: т? тултст дельные цилиндрические; втулки цельные с конусной и фасонной поверхностями; втулки разъемные; втулки с заливкой (цельные и разъемные). Каждая группа подразделяется на типы, которые различаются только по размерам.

При обработке деталей класса «втулки» необходимо:

1) выдержать прямолинейность оси;

2) обеспечить концентричность наружных и внутренних поверхностей;

3) обеспечить параллельность торцов и перпендикулярность их к продольной оси.

При обработке отдельных типов втулок встречаются дополнительные требования, характерные только для данного типа. Например, при обработке шлицевых втулок важно выдержать размеры, профиль и шаг шлицев.

Выбор заготовки для втулок определяется ее назначением, раз4 мерами, материалом и конструктивными особенностями - Для мелких втулок применяют круглый прокат. Для средних и крупных втулок, начиная с диаметра 60—80 мм и выше, используют чугунное, стальное и цветное литье. Кованые и штампованные втулки встречаются ■сравнительно редко.

Для изготовления литых втулок существуют различные методы: литье по деревянным моделям в землю с ручной или машинной формовкой, литье в кокиль, которое является более производительным, чем литье в землю, и обеспечивает точность размеров по 5-му классу и чистоту поверхности по 3-му классу; центробежное литье, обеспечивающее получение высококачественных отливок с большой точностью по форме и размерам.

При обработке валов основное внимание обращалось на образование наружной поверхности вращения. Обработка втулок связана с образованием не только наружных, но и внутренних поверхностей вращения (отверстий как сквозных, так и глухих). Размеры отверстий колеблются в значительных пределах, начиная от малых и кончая диаметрами до 1000 мм, при точности размеров 3—2-го классов и чистоте поверхности до 12—13-го классов.

Такая высокая точность объясняется тем, что внутренние поверх - ' ности втулок в большинстве случаев сопрягаются с шейками валов и. являются рабочими поверхностями скольжения.

При обработке втулок применяют следующие, основные типы станков: токарные, револьверные и карусельные, вертикально-сверлильные и радиально-сверлильные, расточные, внутришлифоваль - ные; протяжные. При разъемных втулках — вкладышах — обработку плоскостей разъема производят на фрезерных, строгальных и плоскошлифовальных станках.

При проектировании технологического процесса необходимо обратить внимание на размеры втулки, конструктивные особенности и профиль обрабатываемых поверхностей, материал и тип заготовки, требуемую точность обработки и специальные требования по техническим условиям.

Обработку можно производить при различной последовательности операций и переходов, но обычно придерживаются следующих типовых планов:

1. Обработка соосных поверхностей в одну установку.

2. Обработка от наружной поверхности. В этом случае сначала обрабатывают наружную поверхность, которая в дальнейшем принимается за базу при обработке внутренней поверхности.

3. Обработка от отверстия; сначала обрабатывают внутреннюю ■поверхность, а затем с установкой на оправке или на пробках обрабатывают наружную поверхность.

При разъемных втулках в первую очередь обрабатывают плоскости разъема, после чего обе половинки соединяют и дальнейшую обработку производят совместно.

Особенно осторожно надо производить обработку тонкостенные втулок. Неравномерное зажатие при установке, а также давление инструмента легко вызывают деформацию стенок, и цилиндрические поверхности, полученные при обточке и расточке, после снятия со стайка часто обращаются в эллипсные и эксцентричные.

Из рассмотренных трех планов обработки лучшие результаты обеспечивает первый, когда чистовая обработка жестких деталей производится за одну установку. В этом случае концентричность зависит только от точности станка и инструмента. Рассматривая второй и третий планы, надо иметь в виду, что обработать точно отверстие, как правило, сложнее, чем наружную поверхность. Поэтому более целесообразно сначала обработать отверстие, а затем уже заканчивать обработку наружной поверхности.

При обработке отверстий применяют следующие методы: сверление, зенкерование, развертывание, растачивание, протягивание, шлифование, хонингование, развальцовывание. Выбор методов обработки, а также последовательность их применения определяется размерами отверстий и требуемой точностью обработки.

Отверстия до диаметра 35—40 мм обычно в заготовках не выполняют и сверлят в сплошном металле. Однако на практике в отдельных случаях в заготовках выполняют отверстия и меньшего диаметра,— например, в мелких точных отливках; в то же время в крупных отливках и поковках иногда приходится обрабатывать в сплошном металле отверстия диаметром 100—200 мм. Объясняется это, в конечном счете, типом производства, возможностью заготовительных цехов и экономической целесообразностью.

Сверление отверстий, производимое в сплошном металле,- обеспечивает точность размеров 5—4-го классов. Чистота обработки получается 3—4-го класса. При наличии отверстий в заготовке эти результаты получают после чернового зенкерования или чернового растачивания.

Зенкерование — это процесс обработки уже имеющегося отверстия, полученного сверлением, прошивкой или отливкой е целью увеличения диаметра, повышения точности обработки или подготовки к развертыванию.

Нормальные конструкции зенкеров снимают обычно припуск, равный 0,5—3 мм, на сторону. Точность обработки — 4-й класс, а при тщательном проведении процесса, жестком направлении и малом припуске можно получить даже 3-й класс. Чистота поверхности отверстия 3—5-й классы.

Развертывание — это процесс чистовой обработки отверстий, полученных предварительно сверлением, зенкерованием или растачиванием. В результате развертывания можно получить отверстия точностью 3—2-го класса, а при особо тщательном проведении обработки — даже 1-го класса. Чистота обработанной поверхности соответствует 5—7-му классам. Развертки разделяют на черновые и чистовые. Первые подготовляют отверстия под окончательное (чистовое) развертывание.

На черновое развертывание оставляют припуски 0,15—0,45 мм на диаметр, а на чистовое 0,05—0,15 мм в зависимости от диаметра обрабатываемого отверстия.

Основное назначение развертывания в отличие от сверления и зенкерования заключается не в том, чтобы обеспечить правильное положение оси отверстия, а в том, чтобы обеспечить точную обработку его по размерам, форме и чистоте поверхности. В ряде случаев, особенно при обработке на не особо точных станках, целесообразно развертку жестко не крепить в шпинделе станка, а дать ей возможность «самоустановиться» и следовать по имеющейся оси отверстия. Это можно обеспечить, не связывая развертку жестко со шпинделем станка, а передавать ей от шпинделя только вращение и подачу вдоль оси отверстия. Подобное мероприятие устраняет влияние неточности станка на обработку. Указанным требованиям удовлетворяют качающиеся развертки и плавающие пластины.

Растачивание применяют в случае необходимости увеличить диаметр уже имеющегося в заготовке отверстия. Работа расточных резцов в общем сходна с наружным обтачиванием, хотя и имеются некоторые особенности в отношении конструкции режущего инструмента и условий проведения резания.

При'черновом растачивании снимают основную массу припуска, оставляя на чистовое растачивание припуск 0,5—2 мм на сторону в зависимости от размера отверстия. Чистовое растачивание дает 4—3-й классы точности и 5—6-й классы чистоты. При отделочном растачивании снимают припуск 0,05—0,1 мм на сторону. Обработку производят специальным режущим инструментом в виде плавающей расточной пластины или широкого резца. При хорошей доводке инструмента, достаточной жесткости системы станок — деталь-—инструмент и тщательном проведении процесса удается получить 3-й и даже 2-й классы точности при чистоте поверхности 6—7-го классов.

При растачивании неглубоких отверстий применяют две основные схемы проведения процесса: вращение имеет деталь, вргщение имеет инструмент. Подачу при этом сообщают инструменту или детали.

При растачивании конических отверстий пользуются следующими способами: 1) в отдельных случаях применяют копировальные устройства; 2) используют специальные расточные головки и бор - штанги, в которых резец постепенно изменяет свое положение относительно оси отверстия, приближаясь к ней или удаляясь от нее; 3) устанавливают верхнюю часть суппорта под углом, равным половине угла конуса; 4) в отдельных случаях применяют сочетание продольной и поперечной подачи.

Протягивание широко применяют для обработки сквозных цилиндрических и особенно фасонных отверстий в крупносерийном и массовом производствах.

Для обработки шлицевых втулок это наиболее экономичный и производительный способ. Протяжка является специальным режущим инструментом, который до полного износа обрабатывает 12 000—15 000 деталей, допуская при этом 10—15 переточек.

В металлургическом машиностроении протягивание применяют сравнительно редко—в основном для обработки отверстий, а также шпоночных и шлицевых пазов в отверстиях. Цельные протяжки обычно изготовляют диаметром не более 80 мм. Протяжки диаметром 200 мм изготовляют в виде пустотелой трубы с закрепленными на ее наружной цилиндрической поверхности режущими элементами.

Отверстие под протягивание обрабатывают с точностью по 3— 4-му классам.

Припуски в зависимости от диаметра отверстия оставляют 0,25— 2 мм на сторону. Точность, достигаемая при работе протяжками, соответствует 3—2-му классам, чистота поверхности — 6—7-му классам. Применяя калибровочные протяжки, можно получить и более высокую точность.

Шлифование отверстий наиболее часто производят по двум схемам: 1) при вращении изделия и шлифовального круга в противоположных направлениях (на внутришлифовальных станках) 2) при неподвижном изделии и при вращении круга вокруг своей оси и оси отверстия (на так называемых планетарных шлифовальных станках). "

Первую схему применяют для обработки мелких и'средних цилиндрических деталей типа втулок.

По второй схеме производят обработку крупных тяжеловесных деталей типа цилиндров, контуры которых несимметричны по отношению к оси шлифуемого отверстия, и больших втулок.

Чистовое шлифование обеспечивает получение отверстий 2-го и даже 1-го классов точности и 7—9-го классов чистоты.

Шлифовальный крут в отличие от развертки не следует за осью обработанного отверстия, а направляется шпинделем станка. Поэтому шлифование позволяет повысить не только точность обработки, макро - и микрогеометрию поверхности отверстия, но дает возможность также выправить положение оси, получившееся неправильным при предшествующей расточной операции.

Средние значения припусков на шлифование незакаленных отверстий в зависимости от их размеров принимают в пределах 0,15— 0,6 мм на сторону. При закаленных отверстиях величину припуска увеличивают примерно на 50%.

Хонингован и е применяют для окончательной обработки отверстий, обеспечивая 2—1-й классы точности и 9—12-й классы чистоты. Обработку отверстий производят раздвижными абразивными брусками, установленными в специальной хонинговальной головке (фиг. 51).

Хонинговальные головки применяют для обработки отверстий диаметром 16—1500 мм, независимо от длины. При обработке отверстий, у которых длина меньше диаметра, стремятся обрабатывать сразу несколько деталей, располагая их последовательно одну за другой. Это дает лучшие результаты в отношении качества обработки. Число брусков в головке чаще всего 6, но при больших диа-. метрах оно увеличивается до 9 и даже до 12. Лучшие результаты дают головки с нечетным количеством брусков. Для обработки сталії применяют корундовые, а для чугуна, цветных металлов и сплавов—

|

Фиг. 51. Хоиикговальиая головка: 1 — раздвижной абразивный брусок; 2— заливка. |

|

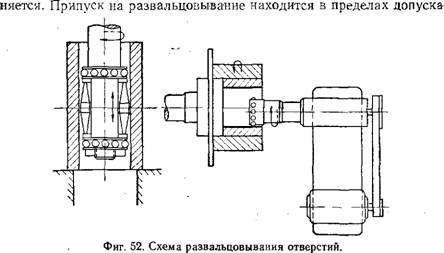

Карборундовые бруски зернистостью 80—180 и твердостью от ВМ до С. При требовании очень чистой отделки вводят дополнительное хошгнговэние брусками с зернистостью 300—600. Развальцовывание отверстий (фиг. 52) выполняют после чистовой обработки. Поверхность отверстия сглаживается и упроч-

|

На размер и составляет обычно 0,01—0,05 мм на диаметр. Поверхность отверстия, получая определенный наклеп, приобретает большую износоустойчивость и долговечность в работе.

Обработка производится специальным инструментом — развальцовкой, которая снабжается бочкообразными роликами с цилиндрическим пояском посредине или закаленными калиброванными шари- ками. При регулировании и определении диаметра развальцовки надо учитывать упругую деформацию, т. е. раздачу стенок отверстия, так как после удаления инструмента стенки несколько спружинивают внутрь. Чистота обработки получается 7—10-го классов и точность 2—1-го классов. Необходимо иметь в виду, что при проведении процесса возникают значительные усилия, и при обработке менее пластичного материала, например чугуна, который труднее поддается выглаживанию, могут возникнуть повреждения поверхностного слоя металла, незаметные на глаз, но вредные при работе.