ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

КОНТРОЛЬ РАЗМЕРНЫХ ЦЕПЕЙ

При разработке технологического процесса сборки особое внимание должно быть уделено контролю размерных цепей сборочных единиц (комплектов, подузлов, узлов), а также общей 'компоновке машин. Многочисленные неполадки в процессе сборки машин, особенно в индивидуальном производстве, к которому относится и производство прокатного оборудования, могут выявляться в результате трех причин:

1. Ошибок в чертежах по номинальным размерам.

2. Ошибок в чертежах по допускам на размеры, участвующие в сопряжениях деталей.

3. Ошибок или затруднений при обработке деталей с точностью, необходимой для выполнения слесарно-сборочных операций.

. Создание нормальных условий для выполнения сборочных работ является одной из главных задач при разработке технологии сборки.

Расчет размерных цепей сопряжений должен производиться при разработке конструкций машин. При этом решения по принципиальным сопряжениям должны быть согласованы с технологом, разрабатывающим технологический процесс сборки, так как совместно с ним могут быть выбраны наиболее целесообразные практические решения основного уравнения размерной цепи.

Решения вопросов размерной цепи должны производиться одновременно с учетом обеспечения наиболее целесообразного решения конструкции с точки зрения ее технологичности. Во многих случаях конструкторы_ не будучи достаточно уверены в «собираемости» машины, насыщают технические условия чрезмерно высокими требованиями и назначают необоснованно жесткие допуски на размеры, что, в свою очередь, непосредственно сказывается на себестоимости и цикле изготовления машины.

Размерной цепью называется совокупность размеров, расположенных по замкнутому контуру в определенной последовательности и связывающих поверхности и оси детали или сопряженных деталей, взаимное расположение которых требуется определить. Главным условием размерной цепи является замкнутость. Все размеры деталей, составляющие размерную цепь, называются звеньями.

Звено, которое при построении размерной цепи выявляется пос-- ледним, называется замыкающим.

При помощи размерных цепей решают задачи размеров и точности изготовления деталей. Величина номинального размера замыкающего звена размерной цепи представляет собой алгебраическую сумму номинальных размеров всех остальных ее звеньев.

Уравнение размерной цепи имеет следующий вид:

ДЛ^Л-Е^Л,

Где А А — размер замыкающего звена;

— сумма всех звеньев цепи с положительным знаком;

— сумма всех (кроме замыкающего) звеньев цепи с отрицательным знаком.

Для определения знаков, стоящих перед звеньями цепи, руководствуются следующим правилом: если увеличение размера какого-либо звена вызывает увеличение размера замыкающего звена, то ему присваивается знак плюс, и, наоборот, если увеличение размера какого-либо звена вызывает уменьшение размера замыкающего звена, то этому звену присваивается знак минус.

Из уравнения (1) видно, что если вместо номинальных величин подставить размеры, которые могут получиться при изготовлении деталей по чертежу, с имеющимися на них допусками, то в случае подстановки всех максимальных размеров с положительным знаком, т. е. «увеличивающих» размеров, и минимальных размеров с отрицательным знаком, т. е. «уменьшающих», величина замыкающего звена будет максимальной.

Наоборот, в случае подстановки всех минимальных значений «увеличивающих» размеров и всех максимальных «уменьшающих» величина замыкающего звена будет минимальной.

Величина ошибки замыкающего звена будет равна разнице между его максимальным и минимальным размерами. Из этого можно сделать вывод, что величина ошибки замыкающего звена размерной цепи <од равняется сумме (абсолютных) значений ошибок всех остальных ее звеньев.

Т—1

/= і

Таким образом, пользуясь уравнениями (1) и (2) и подставляя значения размеров каждого звена цепи по чертежу, определяют размер номинального, максимального или минимального значения (или искомого) звена цепи. Анализируя конструкцию детали, узла или машины путем контроля размерной цели можно найти наиболее рациональное технологическое решение их изготовления и сборки.

Цель контроля размерных цепей при разработке технологического процесса сборки — найти такое технологическое решение по изготовлению и сборке деталей и узлов, которое обеспечивало бы высококачественную сборку и работу машиньи при минимальных затратах труда на нее.

В машиностроении различают пять методов решения размерных цепей.

1. Метод полной взаимозаменяемости.

2. Метод неполной (частичной) вазимозаменяемости.

3. Метод подбора.

4. Метод пригонки или изготовления по месту.

5. Метод регулировки или подвижного компенсатора.

Метод решения размерных цепей соответствует методу сборки деталей.

Перечисленные первые три метода присущи массовому и серийному производству, так как в индивидуальном производстве они экономически нецелесообразны.

При производстве прокатного оборудования с явно выраженным индивидуальным характером производства наиболее широкое применение нашли метод пригонки и метод подвижного компенсатора, на рассмотрении которых и остановимся.

Метод пригонки. Сущность этого метода заключается в том., что точность замыкающего звена достигается изменением величины одного из заранее намеченных для этой цели звеньев путем его пригонки или изготовления по месту. При этом все остальные звенья изготовляют по размерам с допусками, экономически приемлемыми для данных производственных условий.

Величину компенсации при этом определяют из уравнения

Где 8д — поле отклонений замыкающего звена, определенное как

Сумма допусков всех звеньев цепи;

8Д—поле допуска замыкающего звена.

Звено размерной цепи, за счет изменения величины которого осуществляется достижение заданной точности замыкающего звена, называется компенсирующим. В качестве компенсирую - • щего звена не следует выбирать звенья общие для нескольких размерных цепей, так как изменение их потребует изменения во всех связанных с ним размерный цепях. Выбор компенсирующего звена необходимо производить с таким расчетом, чтобы пригонка или обработка его по месту была технологически целесообразна, менее сложна и трудоемка в выполнении, чем любого другого звена данной размерной цепи.

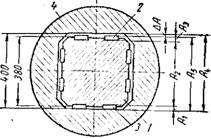

На фиг. 89 показана пара конических шестёрен. Для обеспечения правильного зацепления, вершины начальных конусов должны быть на расстоянии в пределах допуска.

Осевое положение вала 4 относительно конической шестерни 1 определяется суммой размеров вала, подшипников, стаканов, фланцев и конуса. Так как величина допуска несовпадения вершин начальных конусов од звена АЛ значительно меньше суммы накопленных ошибок звеньев, определяющих положение вала 4 и конической шестерни 2, то для создания необходимого зацепления вводится дополнительное звено — компенсирующее кольцо 3. Кольцо обрабатывают на толщину, замеренную по месту.

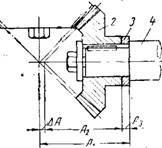

На фиг. 90 показано сопряжение нажимного винта 1 блюминга, на котором имеются направляющие бронзовые планки 2 и 3 со* втулкой 4 нажимного устройства.

|

Ходовой посадки мм. Таким |

|

,mv — 0, 105 ММ И 400А3_0>255 ----------- Образом, гарантийный зазор АЛ составляет 0,105 мм, а допуск за - зора З А =0,270 мм.

Фиг. 90. Схема пригонки нажимного винта блуминга. |

|

+ 0,120 |

Для нормальной работы данного сопряжения необходимо, чтобы

Зазор АЛ между деталями был в пределах

Д

400 — с допусками 400Л3

Ха

|

-, 1 |

|||

|

1— |

—1 / |

||

|

(чч |

|

Фиг. 89. Схема регулировки конических шестерен при помощи шайбы. |

Из уравнения (2) видно, что допуск замыкающего звена А А равняется сумме допусков всех остальных звеньев.

Обеспечить суммарный допуск зазора 0,27 мм на трех звеньях Л,, Л2 и Л3 возможно, но трудоемко. Для облегчения получения; необходимого сопряжения в данном случае в качестве компенсатора используют звенья Л; и Аз.

До сборки звенья Аи Л2 и Л3 изготовляют в пределах расширенных допусков, на звеньях А, и А3 предусматривают припуск на дальнейшую обработку. После сборки планок 2 и 3 с нажимным винтом обрабатывают плоскости планок по размеру As=Ai-{-' +Л2+Л3 с допуском зазора Здл . •

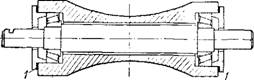

В качестве компенсаторов часто пользуются набором прокладок 1, обеспечивающим необходимое сопряжение (фиг. 91).

Метод регулировки (или подвижного компенсатора) состоит в том, что заданная точность замыкающего звена достигается изменением величины одного из заранее намеченных звеньев путем его регулировки.

Все остальные звенья обрабатывают по допускам, экономически приемлемым для данных производственных условий.

Отличие этого метода заключается в том, что точность сборки механизма достигается не пригонкой или изготовлением по месту,

|

Фиг. 91. Применение набора прокладок для регулировки подпгип(ников. |

|

-а путем перемещения детали. Этот метод позволяет восстанавливать в механизме точность, потерянную в процессе эксплуатации, за счет перемещения подвижного компенсатора (фиг. 92).

|

При помощи гайки 3, которая является подвижным компенсатором.

В качестве подвижных компенсаторов могут применяться винтовые, клиновые, эксцентриковые и другие детали.