ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

ИЗМЕРЕНИЕ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ (ОТВЕРСТИИ)

При измерении больших внутренних поверхностей вращения применяют как прямое, так и косвенное измерение.

Прямое измерение. Основным инструментом для измерения больших внутренних поверхностей вращения является нутромер. Различают нутромеры:

1. Жесткие: а) нерегулируемые (сплошные и полые); б) регулируемые.

2. Микрометрические, имеющие микрометрическую головку: а) сборные, с внутренними измерительными стержнями; б) сборные, без внутренних измерительных стержней; в) раздвижные; г) сигарообразные.

3. Индикаторные, имеющие индикатор.

4. Специального назначения.

Жесткие нутромеры применяют в качестве калибров для проверки окончательного размера отверстия и используют для этой цели обычно в серийном и массовом производствах.

В условиях единичного и мелкосерийного производства жесткие нутромеры используют как концевые меры для установки скоб и проверки измерительных машин.

Косвенное измерение. Диаметр отверстия определяется с помощью рулетки и микрометра.

Измерение от дополнительных баз. Измерение больших отверстий прямым методом приводит часто к тому, что жесткость инструмента уменьшается, вследствие чего погрешность измерения возрастает. На некоторых заводах к тому же нет технических средств для установки нутромеров на размер больше 2000—ЗОСО мм. В указанных случаях стараются вести измерение от дополнительных баз, что позволяет уменьшить размеры измерительного инструмента.

Рассмотрим некоторые примеры.

Внутренний диаметр кольца D (фиг. 32) определяется как сумма размеров диаметра оправки d и удвоенного расстояния а от измеряемой поверхности до оправки, т. е. D = d + 2а. В этом случае базой служит оправка, установленная в центре планшайбы.

В качестве дополнительной измерительной базы при обработке детали на карусельном станке можно также использовать штос - сель (фиг. 32). В этом случае размер отверстия будет равен

D = б + в + г,

Где б — наименьший размер в диаметральной плоскости; г — наибольший размер в диаметральной плоскости; в — размер штосселя.

\

Установка штосселя по центру отверстия не обязательна, так как штоосель перемещается по поперечине вдоль диаметра планшайбы станка. Базами могут служить стойки карусельных станков или направляющие станин токарных станков.

§ 4. ИЗМЕРЕНИЕ БОЛЬШИХ ПЛОСКОСТЕЙ

Методы проверки прямолинейности поверхностей, применяемые, в машиностроении, очень разнообразны, что объясняется большим диапазоном измерений. В зависимости от принципа, поло'- женного в основу измерения, различают методы: 1) механические, 2) с применением жидкости, 3) с применением оптических приборов.

Механические методы проверки связаны с использованием контрольных линеек. Существует несколько типов линеек.

|

Виды поверочных линеек

|

Основной недостаток проверки больших плоскостей линейками— это низкая жесткость последних. При длине более 2000 мм линейки настолько деформируются под действием собственного веса, а также под давлением рук рабочего, что теряют прямолинейность и не дают правильного представления о характере измеряемой поверхности.

Различают три способа проверки плоскости с помощью линейки: на краску, по концевым мерам и по индикатору.

При проверке на краску рабочую плоскость линейки покрывают тонким слоем краски специального состава и накладывают на проверяемую поверхность. Затем линейку начинают перемещать вдоль поверхности, в результате чего вершины гребешков детали окрашиваются. О качестве поверхности судят по количеству пятен и их расположению: чем больше количество пятен, тем доброкачественнее поверхность; если поверхность прямолинейна, то пятна распределяются равномерно. Количество пятен измеряется на площади квадрата со стороной 25 мм и колеблется от 4 до 30. Метод проверки на краску не дает отклонений в линейных единицах.

При длине более 2000 мм деформация линейки делает невозможной точную проверку плоскости, поэтому прибегают к проверке с помощью концевых мер. Линейку устанавливают на две опоры из концевых мер равной высоты. Опоры располагают на одинаковом расстоянии от концов линейки, равном 0,223 ее длины. При таком размещении опор деформация от собственного веса сводится к минимуму. Затем расстояние между опорами разбивают на участки и на каждом из них определяют с помощью набора концевых мер расстояние от проверяемой поверхности до линейки.

|

|

Если плоскость прямолинейна, то показания на всех участках будут одинаковы, если нет—показания на разных участках будут различны. На основании произведенных замеров можно построить криволинейный график (на оси абсцисс откладываются точки замеров, а на* оси ординат — величины замеров), отражающий степень прямолинейности проверяемой плоскости.

Эти же результаты можно получить с помощью индикатора, который устанавливают на подставку и перемещают по проверяемой плоскости вдоль линейки. Измерительная игла индикатора упирается при втом в верхнюю поверхность линейки. В местах в-ладин индикатор с подставкой будет опускаться, в местах выступов— подниматься. Это скажется на показаниях стрелки индикатора, что, в свою очередь, позволит судить о степени прямолинейности поверхности.

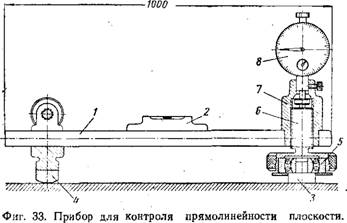

Проверка плоскостей с применением жидкости. Контроль прямолинейности плоскости очень больших размеров (10 ж и более) удобно проводить с помощью прибора (фиг. 33), представляющего собой трубу 1, на которой закрёллен уровень 2. Труба покоится на двух опорах, из них одна 3 закреплена неподвижно, а вторая 4 может перемещаться вдоль трубы.

Таким образом, между опорами можно установить любое расстояние. Опора 3 запрессована в сферический подшипник 5, в свою очередь, закрепленный в гнезде винта 6. Винт ввинчивают во втулку 7, а с другой стороны в нее ставят индикатор 8 (с ценою деления 0,01 мм). Отклонение от прямолинейности неподвижной опоры по отношению к опоре подвижной на длине, равной расстоянию между опорами, проверяют так: винт 6 поворачивают в ту или иную сторону в зависимости от показаний уровня до тех пор, пока последний примет строго горизонтальное положение. При этом

|

Фиг. 34, Проверка плоскости на прямолинейность «по стріуне». |

Винт поднимает или опускает втулку и з соответствии с этим измерительная игла индикатора перемещается вверх или вниз и показывает величину отклонения от прямолинейности. Затем прибор перемещают так, чтобы опора 4 заняла положение опоры 3, вновь повторяют регулировку уровня и снимают показания об отклонении от прямолинейности в точке нового положения опоры 3 относительно опоры 4. Измерения повторяют по всей длине плоскости, в результате чего достигается ясное представление о степени ее прямолинейности.

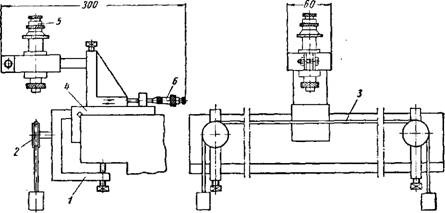

Проверка плоскостей с применением оптических приборов. Для проверки вертикальных плоскостей используется тонкая проволока (струна) толщиной 0,1—0,3 мм и микроскоп на специальной подставке (фиг. 34).

К поверхности детали (у концов ее) крепят два кронштейна / с блоками 2, через которые пропускают струну 3 и натягивают ее с помощью грузов. Блоки находятся на одинаковом расстоянии от проверяемой поверхности, вследствие чего струна располагается параллельно ей.

Подставку 4 микроскопа прижимают к проверяемой поверхности, а микроскоп 5 выставляют с помощью микрометра 6 так, чтобы точка пересечения нитей в окуляре совпала со струной. При перемещении микроскопа вдоль поверхности (при этом должно быть обеспечено постоянство контакта подставки микроскопа с измеряемой поверхностью) точка пересечения нитей будет скользить вдоль струны если плоскость прямолинейна, и отклоняться от нее если плоскость имеет неровности. Величину неровностей определяют микрометром, возвращающим окуляр микроскопа в исходное положение.