ТЕХНОЛОГИЯ ПИРОГЕНЕТИЧЕСКОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ

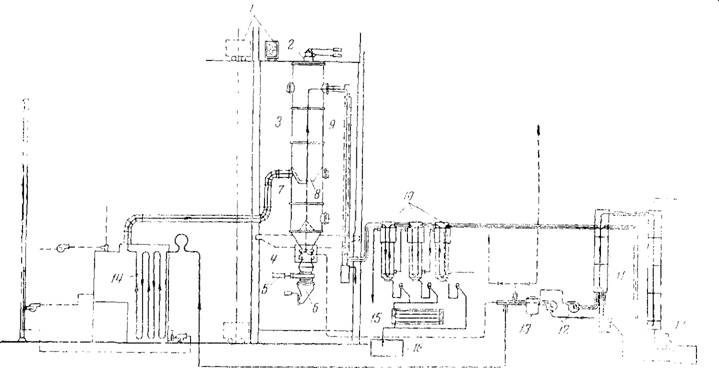

Шахтная печь системы Ламбиотт

В установке Ламбиотт (рис. 35) пиролизу подвергают древесину твердолиственных пород, предварительно высушенную до относительной влажности 8—10%. Сушка проходит в семи камерах туннельного типа. Внутренние размеры каждой камеры: длина — 23 м, ширина — 1,7 м и высота 1,95 м. Дрова в сушильные камеры поступают в вагонетках. Всего в работе, в семи сушильных камерах, находится 70 вагонеток. Длина дров — 0,75 м, толщина — от 15 до 180 мм.

Время пребывания дров в камере сушки — 24 часа.

Дрова сушат теплотой продуктов горения древесной смолы. Температура теплоносителя при входе в сушилку 180°, при выходе из сушилки 65°. Вагонетки с высушенными дровами подают на загрузочную площадку печи при помощи подъемника.

Печь изготовлена из котельного железа толщиной 12—14 мм. Внутренние ее размеры: диаметр — 2,8 м, высота цилиндрической части — 15 м. Загрузочная площадка находится на высоте 25,5 м над поверхностью земли.

Печь изолирована снаружи слоем стеклянной ваты. Вагонетки 1 подают к загрузочной коробке 2 с двойным железным затвором. На нижнем конце шахта 3 печи имеет коническое сужение с затвором 4 челюстного типа, шлюз, горизонтальный шибер 5 И бункер 6 для угля с откидной крышкой на выходном отверстии. В средней части печи закреплен обращенный отверстием вниз конус 8.

На боковой поверхности печи имеется три штуцера: внизу, на конической части' печи, — для ввода холодных неконденсирующихся газов, в средней части печи, под внутренним конусом,-- штуцер 7 для ввода нагретых циркуляционных газов, в верхней! части печи — штуцер для вывода парогазов в конденсационную установку. Эта установка состоит из форконденсатора 9, трех последовательно соединенных конденсаторов 10, двух последовательно соединенных скрубберов 11, двух вентиляторов 12, кап. теулови -

|

|

Рис. о"). Углевыжш атсльнан шахпшя нечя сии ем ы Ламбиотт:

/--вагонетки; 2—лагруигшая коробка; .'> —шахта печи; 4-челюстным *атвор; шибер: в—бункер для угля-, 7—штуцер для нипда теплоносителя; Tf—ког. ус-, ')— ||)пркоиденс.1 юр-, 10— копичк'пторы //—скрубберы; 12—вентиляторы. /3—каплеуловитель; /-/—калорифер; /,7— xo. ioivubпик для жижки;

W—Сборник жижки: 17— сборник отработанных масел

:гл /•'', к а юрифера 14, холодильника 15, сборника для жижки 15 И сборника для промывной жидкости 17.

Поело загрузки коробки 1 дроза опускают I; riiaxiv печи. Одно - г. ремсн. но через челюстной катвор уголь опускают в шлюз, а и; пего. по открытии шабсоз - в бункер для угля, а из бункера - - г. вагонетку для отвозки на склад.

Интервал между нагрузками дров составляет около 20 минут. Время пребывания дров и угля в печи 12—19 часов.

Циркуляционные газы поступают в шахту печи, под внутренний конус, при температуре 500°.

Проходя через слой угля и древесины вьтотой около 7,6 м, рабочие газы отдают тепло и затем вверху, вместе с парегазами. образующимися при процессе пиролиза древесины, при температуре 140°. уходят через верхний; штуцер в конденсационную установку. Уголь, находящийся ниже внутреннего конуса печи-, охлаждается за счет отнятия от него теплоты неконденсирующимися газами, поступающими непосредственно из конденсационной устаНовки.

Эти холодные неконденсирующиеся газы, пройдя через слон угля и отверстие внутреннего конуса, смешиваются с циркуляционными1 газами1 и вместе с ними поступают в верхнюю часть шахты печи.

Парогазовая смесь при выходе из печи поступает :: форкон - денсатор, предназначенный для выделения из парогазов высско - кппкшей фракции смолисты.': веществ.

Из форконденсатора освобожденные от бочьшей части смолистых веществ парогазы последовательно проходят через три конденсатора поверхностного типа.

Жижка для окончательного ее охлаждения перед посту я те - "исм в сборник преходит через коленчатый холодильник,

Л тя выде тения лстколстучил веществ кеплиденсиоуюитнеся тазы промывают в двух последовательно соединенных скруббеРах— абсорберах. В качестве абсорбента применяют смотяные ■наела.

Неконденсирующиеся гап.; последнего екруббера-абсорбера

■ Вступаю г в вентиляторы, котор. зю одну часть их нагнетают вниз шахты лечи, другую — в трубчатый калорифер, а т. мбыток — в топ -

■ "г ыиывы:, кот "-.з. К х. ш т. дет ".у ■ щиеся газы гиукутпруюг внутри й у. | продукты ту) ии.,; дот жи.

I У' i;;; 1 НГИ И К'; ' " :"!'!. ,. О O'l 1.3! ■ ■' i Ы-о ■ -

'Ы : И > • ,оЩ I • : г.': ?ы! I И Г 'те;; ) [ ' Я 3 >Д( :феГ"> Т пУУ

С. и: п тяк.)р обеспечивает подачу ;J2(X> м;чнс (при О' С и ум рт, сс.* газов.

Д:ытонне г. газолрогл'дс ж-ред в<*п • и! ятором на всасывающей егоро! ----- НУ мм, а на нагнетающей - 180 мм под, ст.

Из 1 скл. м3 дров получается (в кг):

Др^ весною } г:;я....................................... J Г. ,•<

JpeeecHOVKCvcno! о порочгл - - .... - ;.1

Спирта древесного.....................................

Смолы....................................................... 27.0

Креозотных мгсел................................... '"о

['азов получается 68

Топливом служит смола; 1 кг смолы испаряет 4,5 кг влаги. На! скл. дров расходуется смолы; в камере сушки — 24,5 кг, в калорифере — 4,25 кг, а всего 28,75 кг. при влажности дров — 28%. На лерегли?,ание I скл. м" дров расход электроэнергии - - о.9 квт/часа, воды -- 2.5 м3.

В течение ме:я:ха печь перераба, тыччет около 4340 скл. м5 дров.

Реторта с нагревом теплотой экзотермической реакции

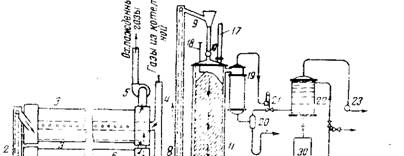

.Характерно!"; особенностью такой реторты (рис. 36) является

Обстоятельство, чти в ней оещесгвлено использование тепла, выделяющегося при экзотермической реакции разложения древесины, вследствие чего п'хчтесе разложения протекает сам собой, совершенно не потребляя дополнительного топлива.

Для того чт-'бы пошете разложения протекал без подвода юпла нзчне, необх'пч;чо поступление з реторту древесины, предварительно измельченной и высушенной До влажности 0,о—i,0%. так как высушенная древесина требует - значительно меньше тепла на нагревание до начала экзотермической реакции.

.Мелхоизмельчгчная длиной не больше 100 мм и толшинон "0 мм) древесина t;': < мается с большей скоростью, вследствие чего нрон'водительн'чть р:торты возрастает; следовательно возрастает и количеств-! 1 с;.ла, выдсчающегося в единицу времени. Эти тепло не успевает рассеиваться, а идет на поддержание гю - с ч! чн - I Tv х1дера:чч)чо; о режима в гсгорте.

Дрсвссньм отбрось1 (рейха, горбыль, обре. шг и тр.) иредвар:;- гсд' ■■:> измельчают в мслкую нмпу в спеччал. ныч дробилках л. атсм по транопортеп-.- 1 подают ч, су лтггч:лмл:': цех.

Эмчдмор 2 юю н ч - м; !чечу на чеох еюччч, ;де ;;ч :ер..чным транспортером расптдрлгстся чи чу г:ч мя су им чм'ыми агрегата:,::; 3. Ка:кд1-ч. агрегат ючч;г и, ючу нослед--чч;елыю соединенны < между соб. :с :;рчч;чючлг:.-ч б; о,.бч;-чч;, расположенных

Чостч впачюнчч - - -1 го м;чч Б кчее-ыч бар. юан вставлена желеч - . : я трупа в, енг. бж-ч_яч до глчч" "мине. оч;: регччмч. 1 каждой трубе, чепеч натру':--:: 4 от котеччч М остановки подводятся отра - ботаппые дымовые газы. температура!;оторых — чОО ч Дымовые газы, насыщенные чарами таги, отсасываются дымососом 5.

Щепа поступает сначала в верхний барабан, а затем проходит средний и нижний барабаны. Из нижнего барабана сухая щепа поступает на горизонтальный транспортер 7, а затем норией Н она поднимается в распределительный бункер 9, имеющий загрузочный клапан 10. Время пребывания щепы в барабанах—около 4 часов.

|

|

|

Рис. 36. Реторта с нагревом теплотой экзотермической реакции: !—транспортер для щепы-. 2 —нория-. 3—сушильный агрегат; 4—патрубок для дымовых газов; 5—эксгаустер: б—Трубы для дымовых газов: 7—транстортер для сухой шепы; 8—нория [ля сухой шепы: 9—Распределительный бункер; 10 — загрузо'шьшклапак: //-реторта: /^—решетка: 13—люк для ввода воздуха: 14—раз1рузочнып клапан: 1о—трубопровод: 16—выгрузочная воронка: /7—труба для ввпгускапия "тыма при разогреве реторты- 18—Щуп- /'-'—конденсатор!.-!: 20—Сепаратор: 2/—регулятор давления. 22— скруббер. 2:—вентилятор: 24—Охладитель угля: 25—шнек: 26— аранспортер угля; 27—магнитный сепаратор: 28—нория для угля: 29—кондипн - оиер: 30—сборник скруббер-нон ВОДЫ: 31—насос для HCl - |

Реторта 11. по данным А. А. Ганшина, представляет собою вертикальный стальной цилиндр, внутренний диаметр которого равен '2,1 X!, а высота — 13,5 м. Реторта футерована огнеупорным кирпичом. .Между кирпичом и металлической стенкой реторты имеется слой материала весьма малой теплопроводности. При такой изоляции потеря теплоты через стенки реторт наружу сводится до минимума.

Верхняя и нижняя часть реторты имеют конусообразную форму. Разгрузочный клапан 14. которым оканчивается нижняя конус - пая часть реторты, как и клапан 10. представляет собою крестообразные краны, поворачивающиеся при помощи специальных приспособлений. В реторте, у начала нижнего конуса, имеется ко

лосниковая решетка 12. а под нею — люк 13 для ввода воздуха. Решеиса разделена на две части. При ишюрик - одной половины решетки на 90' образуется кнель, через которую уголь проваливается в нижнюю конусную часть. Уголь, выгруженный из реторты, через клапан 14, по трубопроводу 15 поступает в воронку 16.

Первоначальный пуск реторты производится следующим образом. В реторту загружают около 5 м3 сухой древесины, обливают керосином и зажигают. Дым выходит через трубу 17. Когда реторта прогреется до температуры около 550~, доступ воздуха в нее через люк 13 прекращают, золу, оставшуюся от горения дров, выгребают и реторту заполняют сухой измельченной древесиной, нагретой до 80°.

В дальнейшем весь процесс идет за счет тепла экзотермической реакции. Загрузка древесины в реторту и выгрузка угля из нее обязательно должны быль согтасованы. г. е. вместо выгруженного угля должно быть добавлена) соответствующее количество шепы. Ход реторты регулируется по температуре.

Уровень щепы в реторте определяют щупом 18. Чтобы реторта работала нормально, необходимо поддерживать постоянный уровень щепы. Пои понижении уровня щепы температура в реторте повышается. Чтобы поддержать температуру неизменной, усиливают или уменьшают подачу щепы в реторту. Температуру в разных зонах реторты показывает табл. 63.

|

1 |

! 200 |

|

2 |

350 |

|

3 |

485 |

|

4 |

405 |

|

5 |

430 |

|

6 |

460 |

|

~ |

, 530 |

|

8 |

: 325 |

Таблиц, а 63

|

Распределение температуры в реторте

|

|

Поступление древесины. |

Экзотермической реакции

Древесного Угля....

Пар чазовые продукты пачлчч-кения древесины отводят череT верхнюю горловину реторты в конденсационную отановку. состоящую из четырех кочд.дччп "Mors 19. Конденсат и неконденсирующиеся газы поступают в сепаратор 20. Жижку из сепаратора "ереч гидравлически" затвор отводят в химический цех. а неконденсирующиеся газы, чепеч регулятор давления 21, — в скруббер 22 *, Промытые водою газы вентилятором 23 направляют * Скрубберная «ода стекает в сборник 30, откуда насос 31 часть ее подает н скруббер 22, часть — в химический цех.

В топки паровых котлов. Иногда холодные газы подводятся в Пи: реторты. Эти добавочные газы имеют двоякое назначение: во-первых, охладить уголь и насытить его газами и, во-вторых. — уменьшить скорость экзотермической реакции.

Уголь из реторты через воронку 16 поступает в охладитель 24 В виде наклонного цилиндра длиной 15 м и диаметром 1,9 м. В этом цилиндре помещено 28 трубок диаметром 0,118 м. По трубкам непрерывно циркулирует холодная вода. Продолжительность пребывания угля в охладителе — около 1 часа.

Из охладителя шнеком 25 уголь выгружается на транспортер 26, над которым установлен ленточный магнитный сепаратор 27 для удаления из угля случайно попавших металлических предметов; далее норией 28 уголь подается для насыщения кислородом в специальные сосуды кондиционеры 29, в виде цилиндров длиной 15 м и диаметром 3 м. Время пребывания угля в кондиционере—около четырех-пяти часов. Затем уголь брикетируют.

Каждая реторта нормально работает в течение двух педель, после чего ее останавливают на очистку от смоль: н кокса. Очистка заключается в сжигании смолы и кокса кислородом воздуха, подводимым через люк 13. Продукты горения удаляют через трубу 17.

Состав неконденсирующихся газов и их теплотворную способность п называет табл. 64.

Табмг а €4

|

Осн. |

Состав неконденсирующихся газов в % по объему и их теплотворная способность

Хорсшп'.Н

|

43.6 Г, и I 7.S 1> I ПО О |

|

46,0 М 3 I. И 10,4 :). 5 |

|

Со - . . о., . со. . сн4 . . Н - и N. |

|

|

Теплотворная способность кк;,д ч'

0точная производительность peii-p; и ч j... • л •-. о г' • абсолютно сухой древесины в сутк. о

Жижка содержит 12— 14п,, кислот и в.5 7.од, снпркч;. Достоинства реторты. Пиролиз древесины, метко разаеланной высушенной до влажности 1- -2'... про-.<. ; :: и ч-о1" ' • •;'.:(-> счет тепла экзотермической реакции.

Коыкгиуаиня кислот (12—14%), спиртов (до 7%) и другич

Онньг- опклшческнх веществ в жнжке высока, что имеет весьма < ,oiiiv v ■ кч. еппе, if, к как для дальнейшей переработки жижки р^д-д-о: ;.1Ш£.р<пра значительно меньшего обьема, а расход ; ;•.. на т^х. ьдогичсслгн процесс меньшается.

НедссЛатки. Необходимо дробить древесину, что связано с по - ьпиекным расходом энергии. Уголь получается мелким и не мо - Г:.::ь использован непосредственно для доменного процесса. Понижен н выход угля, вследствие быстрого и неравномер - '.чо повышения температуры в реторте.

В получающихся оцелотах высоко содержание муравьиной кие- об пленяется частичным окислением формальдегида и. чо спирта кислородом воздуха, поступающего з реторту кенкоч в нее щеп Oil.