ПЛАСТИЧЕСКОЕ ПРЕССОВАНИЕ

Сущность этого способа заключается в следующем. Массу с влажностью более 16% предварительно уплотняют в ленточном прессе, из которого она выходит в виде непрерывной ленты требуемой формы, разрезаемой затем на заготовки нужного размера. В дальнейшем заготовки доформовывают на допрессовочных прессах. Таким путем изделиям придают правильную форму и точные размеры. Сырец при допрессовке практически не уплотняется.

Технологическая схема пластичного прессования (формования) представлена ниже. Главным агрегатом этой схемы является ленточный пресс.

|

8* |

|

115 |

Особенности движения массы в ленточных прессах, зависящие от конструкции пресса и свойств масс, являются причиной неравномерного уплотнения массы, выходящей из пресса. Эти особенности заключаются в следующем. Под действием винтовых лопастей пресса масса совершает вращательное и поступательное движения. При этом скорость перемещения периферийных слоев массы, соприкасающихся с внутренней поверхностью

Сухие компоненты смеси в заданном соотношений

' - I

Сухой двухвальиый смеситель

|

>■ Вылеживание |

Вода+ПАВ-

(пароувлажнеиие)

Мокрый двухвальиый смеситель

Смесительные бегуны

І і і I Вакуум-ленточный пресс-

4

Резка заготовок На повторную обработку4

£

Допрессовочиые прессы I

Сушка в полочных сушилах

Корпуса пресса, меньше за счет возникающих сил трения. Местное торможение предопределяет различие скорости вращательного движения для периферийных и центрального слоев массы.

Собственно прессование (уплотнение) массы происходит между последним (нажимным) витком и материалом, введенным в прессовую головку за предыдущий оборот винта; при этом масса наслаивается по спирали. Слои массы затем деформируются и приобретают параболическую форму.

Описанный характер движения массы в ленточном прессе и обусловливает образование дефектной структуры в изделиях — возникновение эллиптических и S-об- разных трещин.

В некоторых конструкциях прессов перед головкой имеется виброрешетка; под влиянием вибрации пластическая масса разжижается, и слоистая структура разрушается.

Величина прессового давления в ленточных прессах зависит от реологических свойств массы и в первую очередь от ее влажности, пластичности связки и степени отощения. С увеличением влажности и пластичности всей массы величина прессового давления уменьшается.

Прессовое давление зависит также ОТ диаметра Корпуса пресса, длины прессовой головки и мундштука. С увеличением размеров этих частей пресса давление возрастает. Прессовое давление в ленточных прессах при переработке шамотных масс в зависимости от конструкции пресса и свойств массы равно 1—1,5 МПа.

Производительность прессов при диаметре корпуса 450 мм и 25 об/мин лопастного винта равна 10—12 т/ч или 2500—3000 заготовок нормальных изделий малого размера при расходе энергии 3,5—4,0 кВт-ч/т.

Производительность ленточного пресса может быть рассчитана при скорости ленты 60—100 мм/с по формуле

Q = it/4 l(D2 — d2) (S — б) (1 — р)Ы, (IV.31)

Где (3 — относительное уменьшение, в долях объема массы, получающееся в результате уплотнения; п —■ число оборотов лопастного вала в минуту; D и d — наружные диаметры лопасти и выжимной ступицы соответственно, м; S и б —шаг лопасти и толщина ее соответственно, м; К — коэффициент 0,20—0,35, учитывающий недостаточность подачи массы, ее проворачивание и возврат.

Для уменьшения трения массы б стенки в мундштук для смазки подается вода или пар. Имеются мундштуки с электросмазкой. Эффект смазки в данном случае проявляется вследствие электроосмотических явлений. Когда смазки недостаточно или масса имеет неравномерную влажность, на брусе, выходящем из мундштука, образуются рваные ребра или рваная поверхность; этот вид брака называют «драконовым зубом».

Вакуумный ленточный пресс представляет собой систему из двух последовательно соединенных обычных прессов. В первом прессе масса лопастным винтом транспортируется и продавливается через специальную решетку в вакуум-камеру. В вакуум-камере при переработке шамотных масс поддерживается разрежение 91— 93кПа (до 90—95% абсолютного вакуума).

Из вакуум-камеры обезвоздушенная масса вторым лопастным винтом продвигается в головку и в мундштук второго пресса, где окончательно уплотняется и принимает форму бруса. Масса после обезвоздушивания становится более пластичной, формоустойчивой, плотной и прочной, так как воздух отощает глиняную массу и уменьшает связь меіжду частицами.

Пористость сырца, изготовленного из обезвоздуШеН - йых масс, меньше, а кажущаяся плотность его больше примерно на 4—4,5% по сравнению с изделиями, отпрессованными без предварительного удаления воздуха.

Обезвоздушивание масс в вакуум-прессах все же полностью не устраняет структурных дефектов в брусе, но значительно уменьшает брак изделий по структуре.

Длина и ширина прессформы допрессовочного пресса несколько больше, чем у заготовки, а высота последней должна немного превышать наименьшее расстояние между верхним и нижним пуансонами допрессовочного пресса.

Если объем заготовки превышает объем прессформы при минимальном расстоянии между пуансонами, то масса будет испытывать несколько большее давление по сравнению с развиваемым в ленточном прессе и может дополнительно уплотняться. Практически же уплотнение массы не происходит вследствие частичного выхода ее через специальные отверстия диаметром 6—8 мм в прессформе или из-за неплотного прилегания пуансона к ее стенкам. Для этой цели также служит механизм компенсационного хода пуансонов, имеющийся у некоторых прессов.

|

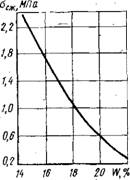

Рис. IV.14. Зависимость критического давления ст сж ленточного пресса от влажности массы W |

Брак, получающийся при допрессовке пластичных заготовок, — затяжка углов, недопрессовка, косой срез, прилипание к пуансонам и др. — выявляется сразу, и дефектные изделия отсортировывают. Но внутренние трещины, возникающие в связи с перемещением пластичной массы в заготовке, часто выявляются только после сушки. Это перемещение будет тем больше, чем сильнее давление при допрессовке сравнительно с давлением в ленточном прессе. Поэтому давление при допрессовке должно лишь незначительно превышать давление в ленточном прессе, которое следует принимать близким к критическому. При переработке шамотных пластичных масс величина превышения составляет 10—15% и зависит от влажности массы. Зависимость между влажно

стью и критическим прессовым давлением для массы одного вида приведена на рис. IV.14.

При допрессовке пластичных заготовок трудно одновременно обеспечить постоянство размеров изделий, что надо считать органическим недостатком данного метода.

На качество допрессовки большое влияние оказывают состояние пластин прессформ и смазка их, а также смазка заготовок. Зазор между пластинами и пуансонами прессформы не должен превышать 0,5—1,0 мм, нарушение этого приводит к образованию заусенцев на изделиях.

Смазка необходима для устранения прилипания массы к деталям прессформы; с этой целью применяют 2%-ный раствор стеарина в керосине.

Допрессовочные прессы развивают давление 1— 6 МПа при исходной влажности заготовок 17—20%.

Производительность допрессовочных прессов равна 1000—2200 шт/ч изделий нормальных размеров при расходе энергии от 2,6 до 7,5 кВт-ч на 1000 шт. В отечественной огнеупорной промышленности большое распространение получили прессы типа СМ-308А.