ОБЖИГ ШАМОТНЫХ ИЗДЕЛИЙ

При обжиге шамотных изделий происходят спекание, а также изменение фазового состава, обратимое термическое расширение и необратимое изменение объема изделия.

Основные физико-химические процессы при обжиге изделий происходят в связующей глине, однако и в шамоте некоторые процессы также продолжаются. В пределах 150—200° С из сырца выделяется остаточная влага (вода затворения, гигроскопическая вода). В этот период обжига при недостаточной тяге и большом выделении паров воды может возникнуть их конденсация на изделиях, приводящая к образованию посечек и трещин. Чем выше остаточная влажность сырца и больше трещина изделия, тем медленнее следует подогревать сырец. Скорость обжига в этот период зависит от конструкции печи, массы и влажности не только сырца, но и глины-связки и шамота. Наблюдаются случаи, когда при использовании шамота с низким водопоглощением глина-связка оказывается переувлажненной и при сушке в туннельных печах на изделиях образуются трещины. При дальнейшем нагревании шамотных изделий при 400—600° С в глине-связке происходит разложение каолинита с выделением химически связанной воды: при этом возникает лишь незначительная линейная усадка (до 0,5%). В интервале 600—900°С происходит равномерное и небольшое объемное изменение, в общем соответствующее линейной усадке 2—2,5%, и дальнейшее повышение прочности изделий. При этих же температурах окисляются углеродные примеси и сульфиды, разлагаются карбонаты кальция и магния.

|

225 |

При повышении температуры обжига ДО 1000—

1І00°С начинается спекание изделий. В этом температурном интервале возможно образование трещин.

Объемные изменения при обжиге рассчитываются по уравнению

Р=[р0(1-80)]/[р1(1-81)], (VI. 6)

Где р — объемная усадка, доли единицы; е0, еі — истинная пористость до и после обжига, доли единицы; р0, pi — плотность до и после обжига.

Уравнение (VI.6) может быть представлено также в виде

P = l_(Fn + FM), (VI. 7)

Где Vn, Vu — объемы пор и материала после обжига, рассчитанные из условия, что их сумма до обжига равна единице.

Использование высокожженого шамота, многошамотных масс, совместного помола глины и шамота и применение высоких давлений при прессовании уменьшают усадку при обжиге.

Допустимая скорость повышения температуры при обжиге в интервале 1000—1300°С зависит в основном от соотношения количества глины и шамота в массе и температуры обжига последнего. Чем больше шамота в массе и чем при более высокой температуре он обожжен, тем выше может быть скорость роста температуры в печи для изделий одинакового типоразмера. Обжиг шамотных изделий завершают обычно при температуре, превышающей на 100—150° С температуру полного спекания связующей глины. При коротком температурном интервале спекания связующей глины температуру обжига принимают на 50—100° С выше температуры спекания связки. Конечная температура обжига изделий, изготовленных из каолинитовых глин, богатых глиноземом, составляет 1350—1400° С. Дальнейшее повышение ее до 1430—1450°С способствует более полному спеканию и снижению дополнительной усадки. Однако наступающее при этом размягчение материала вызывает деформацию изделий, особенно в нижних нагруженных рядах садки, а чрезмерное уплотнение изделий при потере зернистой структуры материала приводит к снижению термостойкости. Каолиновые изделия обжигают при 1450—1500° С. При использовании низко - спекающихся огнеупорных глин может возникать пере

жог изделий, выражающийся в уменьшении их кажущейся плотности, сильном увеличении закрытой пористости и появлении вспучивания на поверхности изделий.

В интервале 1300—1400° С для выравнивания температуры в печи скорость доводят до 10—16° С/ч в зависимости от типа садки. Выдержка при конечной температуре обжига шамотных изделий составляет 5—6 ч.

Процесс охлаждения шамотных изделий сопровождается уменьшением объема материала, поэтому до 800—1000° С охлаждение проводят со скоростью 25— 45° С/ч. Ниже этих температур скорость охлаждения несколько замедляют вследствие наличия в печах большого количества тепла, аккумулированного кладкой.

При обжиге шамотных изделий в них возникают напряжения двух видов: первые связаны с линейным расширением и разностью температур по толщине изделий, вторые — с превращениями, протекающими в связующей глине и отощителе. На величину первых напряжений оказывают влияние в основном размеры и формы изделий, от которых зависит температурный градиент. На величину вторых напряжений влияют объемные изменения сырца во время обжига, которые зависят от природы глины и шамота, их количества в шихте и от температуры обжига изделий. Оба вида напряжений зависят также от скорости подъема температуры в печи.

В настоящее время шамотные изделия обжигают главным образом в туннельных печах. В периодических и кольцевых печах допустимо обжигать разнообразные фасонные и крупногабаритные изделия, требующие дифференцированного режима обжига. Садка таких изделий получается довольно сложной. Иногда необходима защита фасонных изделий от непосредственного воздействия пламени. Устойчивость садки из фасонных изделий значительно ниже, чем из нормальных изделий, поэтому первые садят на подсад (нижняя треть садки) из нормальных изделий, которых требуется 30—40%, а иногда и больше.

Современные туннельные печи позволяют полностью автоматизировать процесс обжига. Их применение исключает ручной труд в тяжелых условиях при садке и выгрузке изделий.

|

15* |

|

227 |

Ниже дана характеристика типовой туннельной печи для обжига нормальных и близких к ним по размерам простых и сложных фасонных изделий:

Производительность (по нормальным изделиям), т/год 120000

Длина, м:

Печи................................................................................ 131,93

TOC o "1-3" h z сушила............................................................... 29,9

Размеры, м:

Вагонетка в плане.................................................... 3,0x3,1

Высота от пода вагонетки до свода... 2,1

Масса нзделнй на одной вагонетке, т. . . . 13 Число вагонеток:

В печи.................................................................................. 44

В сушнле............................................................................. 10

Температура обжига, °С........................................................ 1450

|

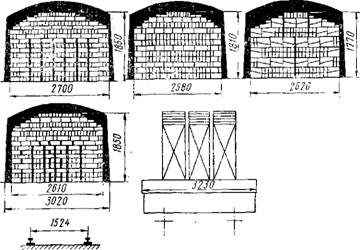

///////у/;)//;;;)/; Рис. VI.10. Карты садки шамотных изделий иа вагонетки туннельной печн |

График обжига ковшовых изделий в туннельных печах приведен в табл. VI.5.

Для выравнивания температур во внутренних и в периферийных участках садки необходимо, чтобы отношение площадей поперечного сечения периферийных каналов (у стен и свода) к внутренним составляло 1,3— 1,5 (рис. VI.10).

Брак при обжиге шамотных изделий составляет по нормальным изделиям 0,5—2% и по фасонным изделиям до 5%.

Во избежание свариваемости изделий между собой применяют подсыпку из чистого кварцевого песка, про-

|

Режим обжига ковшовых изделий в туннельных печах

|

Сеянного через сито с отверстиями 1—2 мм; песок не должен спекаться при температурах обжига. В туннельных печах подсыпку не применяют.

Изменение пористости при обжиге не так велико в сравнении с изменением пористости при прессовании, поэтому можно сделать вывод, что «структура изделий закладывается в сырце». Однако структура сырца при обжиге меняется качественно: размер пор увеличивается, а удельная поверхность уменьшается (табл. VI.6).

Таблица VI.6

Изменение размера пор при прессовании и обжиге шамотных изделий

|

Огнеупор |

Удельное давление прессования, МПа |

Открытая пористость, % |

Средний размер пор, мм |

Удельная поверхность, см2/см3 |

|

Сырец после сушкн. . . |

30 |

21,4 |

3,87 |

1530- |

|

Изделие после обжнга прн |

||||

|

1380°С...................................... |

30 |

19,8 |

8,72 |

600 |

|

Сырец после сушки.... |

200 |

19,8 |

0,76 |

2000 |

|

Изделие после обжнга при |

||||

|

1380°С...................................... |

200 |

18,0 |

3,62 |

1012 |

При обжиге шамотных изделий образуются характерные поры размером 0,1—1,0 мкм в результате отрыва глины от шамота вследствие ее усадки. Такие поры не появляются при применении низкожженого шамота, так как в этом случае шамот и глина имеют примерно одинаковую усадку. Изделия на низкожженом шамоте, естественно, более плотные. Каолиновые изделия характеризуются более крупными порами.

Шамотные, полукислые и каолиновые изделия, кроме полусухого и пластического прессования, получают также методом термопластического прессования, шли - керного литья, гидростатического прессования и др.