Технология минеральных солей (удоБрений, пестицидов, промышленных солей, окислов и кислот)

СУЛЬФИД НАТРИЯ

Сульфид натрия получают, главным образом, восстановлением сульфата натрия углем. Полученный плав содержит, помимо Na2S, Значительные количества примесей, для освобождения от которых ■его подвергают выщелачиванию. Образовавшийся раствор сернистого натрия отделяют от непрореагировавшего угля и других нерастворимых веществ и подвергают выпариванию, в процессе которого происходит очистка раствора от растворимых соединений. Концентрированный раствор разливают в барабаны, где он застывает в продукт, называемый плавленым сернистым натрием.

Физико-химические основы восстановления Na2S04 Углем

Восстановление Na2S04 Осуществляют чаще всего в коротких горизонтальных барабанных вращающихся печах периодического действия, в которых смесь сульфата с углем нагревается топочными газами до 1200°. При этом проходят следующие суммарные

Реакции:

TOC o "1-3" h z Na2S04 (тв.) + 2С (тв.) = Na2S (тв.) + 2С02 (г.) - 53,8 ккал/г-мол (1)

Na2S04 (тв.) + 4С (тв.) = Na2S (тв.) + 4СО (г.) - 136,2 « (2)

Na2S04 (тв.) + 4СО (г.) = Na2S (тв.) + 4СО, (г.) - 28.6 « (3)«

Значительная масса сульфата натрия восстанавливается, видимо, по реакции (1). Образующаяся при этом С02, реагируя с углеродом, превращается в СО, так как выше 800° равновесие в системе С02 + С:<=ь2С0— 41,2 ккал/г-мол сдвинуто вправо. Некоторое количество сульфата восстанавливается окисью углерода по реакции (З)17, а образующаяся двуокись углерода, реагируя с углеродом, вновь превращается в СО; в итоге это приводит к частичному протеканию процесса по реакции (2). Окись углерода и часть реакционного угля при содержании в топочных газах кислорода сгорают до С02; поэтому газы, выходящие из печей, содержат много С02 и мало СО, а газы из плохо герметизированных печей могут совсем не содержать СО. Однако это не доказывает, что - восстановление идет только по реакции (1). То, что оно идет и по - реакциям (2) и (3) и сопровождается простым выгоранием угля,, подтверждается расходом угля, который в заводских условиях значительно превышает количество, требующееся теоретически по реакции (1), т. е. 0,17 т углерода на 1 т сульфата натрия (100%).

Механизм восстановления сульфата натрия достаточно сложен. В первой стадии восстановления Na2S04 Переходит в Na2S03.. В дальнейшем протекает реакция диспропорционирования 18-23

4Na2S03 = Na2S +3Na2S04 (4).

Идущая и в отсутствие восстановителей; она суммирует следующие процессы:

Na2S03 = Na20 + S02 (5>

2Na2S03+S02 = 2Na2S04 + 72S2 (6>

Na20 + V2S2 = Na2S + V202 (7)

Na2S03 + '/202 = Na2S04 ' (8>

В присутствии же восстановителей образование серы из SO2- Особенно облегчается, так как реакции S02 + 2СО = V2S2 + 2СОг и S02 + С = V2S2 + С02 идут со значительной скоростью, что ускоряет и реакции (5) и (7).

Восстановление сульфата натрия начинается при температурах ниже температуры его плавления (890°) в основном окисью углерода и другими компонентами газовой фазы; но в производственных условиях, при применении в качестве восстановителя сравнительно крупнозернистого каменного угля, интенсивный процесс восстановления твердым углеродом протекает лишь после появления.

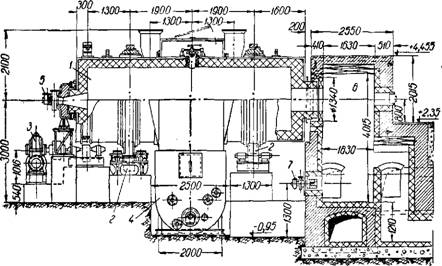

Жидкой фазы, смачивающей поверхность частиц угля. Наоборот, восстановление газами замедляется при плавлении шихты, так как жидкая фаза затрудняет доступ газа внутрь реакционной массы — газ может проникнуть в нее только растворяясь и медленно диффундируя. Процесс может быть разбит на три периода (рис. 143). Период / начинается после загрузки шихты в печь. Он характеризуется нагреванием и постепенным плавлением сульфата натрия, сопровождающимся нарастанием скорости процесса.

Основной период II характеризуется «кипением» плава, т. е. бурным выделением газа. Этот

|

№ |

|

|

То |

|

|

О |

|

|

OJ |

S00 |

|

5 |

|

|

600 |

|

I5Q |

|

§ «3 <л &'го 2 50 Время, мин Рис. 143. Кривая нарастания са - держания Na2S в плаве. |

1180'

|

А |

|

|

Na2S04 |

|

50% |

|

Na,S |

|

Рис. 144. Диаграмма плавкости в системе Na2S04—Na2S. |

Период, когда плав остается жидким, соответствует наибольшей скорости процесса. Период III, наступающий к концу процесса, характеризуется загустеванием шихты и снижением скорости нарастания количества Na2S В связи с уменьшением концентрации Na2S04 В жидкой фазе.

Если в шихте имеются примеси (сульфаты и сульфиды щелочных и щелочно-земельных металлов и др.), играющие роль плавней, расплавляющих часть сульфата натрия ниже 890°, то интенсивность процесса возрастает уже при низких температурах. Роль такого плавня выполняет и Na2S. Вследствие появления его, хоть И в небольшом количестве в начале процесса (а также из остающегося на стенках печи плава после выпуска предыдущей загрузки), жидкая фаза эвтектического состава (рис. 144) образуется уже при 665 ±10°24 и в дальнейшем реакция сильно интенсифицируется.

На рис. 144 изображена диаграмма плавкости в системе Na2S04—Na2S. Эвтектическая смесь, имеющая температуру плавления около 665°[16], содержит приблизительно 57% Na2S04 И 43% Na2S (точка Е). Проследим ход процесса восстановления в изотермических условиях при 950°. Состав жидкой фазы будет не

прерывно изменяться по пунктирной прямой ас до пересечения ее с кривой плавкости BE В точке с. В этой точке начнется выделение В твердую фазу сернистого натрия, т. е. начнется загустевание плава. В дальнейшем состав жидкой фазы будет оставаться постоянным (точка с). Количество жидкой фазы этого состава будет непрерывно уменьшаться, а количество твердой фазы — возрастать. При полном восстановлении исчезнет весь сульфат натрия и" вместе с ним исчезнет вся жидкая фаза — плав затвердеет.

Плав в печи обычно несколько перегрет. Вследствие высокой температуры топочных газов по мере выделения Na2S В твердую фазу температура плава не остается постоянной, а непрерывно, повышается. Изменение температуры и состава жидкой фазы совершается вдоль кривой плавкости BE. Если плав выгружается при 1050°, то изменение температуры жидкой фазы идет вдоль отрезка Cd До точки D.

Для уменьшения вязкости плава, предотвращения его налипания на стенки печи и для облегчения выгрузки плава из печи необходимо, чтобы он обладал достаточной подвижностью. С этой целью в печи поддерживают высокую температуру (1100—1200°). Если в конце процесса температура в печи выше температуры затвердевания Na2S, То сульфат натрия может быть восстановлен: полностью. В этом случае плав имеет достаточную текучесть для выпуска его из печи. При более низких температурах часть Na2& Находится в плаве в твердом виде и для того, чтобы плав содержал достаточное количество жидкой фазы и не был слишком густым, необходимо оставлять часть сульфата невосстановленной. Количество невосстановленного сульфата должно быть тем больше, чем ниже температура в печи.

Кроме сульфата и сульфида натрия в плаве содержатся сода и метасиликат натрия (см. ниже), которые также находятся в жидкой фазе. Содержание сульфата в выгружаемом плаве может быть тем меньше, чем больше в нем соды и метасиликата, которые заменяют часть сульфата в жидкости, обеспечивающей подвижность плава.

|

Г |

Избыток угля в шихте значительно увеличивает вязкость плава и сильно уменьшает его теплопроводность. Реакция восстановления сульфата протекает очень быстро, в течение нескольких минут или даже долей минуты. Общая же продолжительность процесса, измеряемая часами, определяется длительностью прогрева шихты.. Чем больше угля в шихте, тем медленнее она прогревается, тем больше продолжительность пребывания плава в печи и тем ниже - производительность печи. Уголь должен быть пористым и малозольным (содержать не более 15% золы) во избежание чрезмерного загрязнения плава и уменьшения выхода продукта. Лучшим восстановителем является древесный уголь, обладающий большей пористостью, однако в производстве пользуются более дешевым.

Рядовым каменным углем. Торф восстанавливает сульфат натрия в 2 раза быстрее, чем уголь, но для этого требуется брикетировать шихту, а расход торфа в 2 раза больше, чем угля25.

Вредными примесями в применяемом для восстановления техническом сульфате натрия являются кислотность и повышенное содержание NaCl, А в природном — повышенная влажность, NaCl И нерастворимые вещества. При повышенной влажности сульфата затрудняется приготовление шихты и усиливается разрушение футеровки восстановительных печей. Поэтому сульфат, содержащий больше 5% влаги, подвергают сушке.

При соотношении в шихте Na2S04: С, равном 3 : 1, при 850° ■в лабораторных условиях 95%-ный выход Na2S Достигается за 2—3 мин, причем часть этого времени затрачивается на прогрев реакционной массы до температуры реакции; при 1100° выход в .88,6% был достигнут за 40 сек. м-**.Излишняя продолжительность процесса в производственных условиях, связанная с необходимостью прогрева больших масс шихты, ухудшает результаты, так как возникают побочные реакции, при которых расходуется уже. образовавшийся сульфид натрия.

Продолжительность процесса восстановления в заводских усло - -еиях зависит также от интенсивности перемешивания шихты, со - - става и температуры греющих газов и т. п. Она колеблется в пределах от 1 до 2,5 ч. При этом степень восстановления сульфата составляет 80—85%. При крупном угле получается плав с меньшим содержанием Na2S И с большим содержанием примесей.

Помимо основных реакций, ведущих к образованию Na2S, Протекают побочные процессы, в результате которых в плаве обнаруживаются некоторые количества Na2S03, Na2C03, Na2Si03, Na2S203 Л др. Na2S03 Появляется в результате неполного восстановления сульфата; Na2C03 — в результате взаимодействия Na2S С С02 и родяным паром, имеющимся в топочных газах: Na2S + С02 + Н20 = Na2C03 + H2S

Образование соды термодинамически возможно35 и по реакциям

Na2S04 + СО = Na2C03 + S02 Na2S04 + ЗСО = Na2C03 + 2СО, +'/2S2

А в присутствии водорода, образующегося из влаги шихты и топлива, по реакциям:

Na2S04 + Н2 +3C0 = Na2C03 + H2S + 2С02 Na2S04 + 2Н2 + 2СО = Na2C03 + H2S + Н20 + С02

В результате этих реакций содержание соды в плаве постепенно возрастает, особенно при недостатке угля в шихте. Однако Jc Концу процесса количество ее в плаве уменьшается. Приведенные реакции обусловливают потерю серы в газах. В результате - взаимодействия SO2 С СО, а также с H2S Образуется элементарная сера. В газах обнаруживаются также небольшие количества COS-

Газы, интенсивно выделяющиеся из плава в процессе восстановления, изолируют его от непосредственного соприкосновения с топочными газами. В период дозревания плава, когда интенсивное выделение из него газов прекращается и соприкосновение с топочными газами облегчается, при наличии подсосов в печь воздуха, а также кислорода в топочном газе, может происходить частичное выгорание серы из плава с одновременным образованием соды:

2Na2S + 302 = 2Na20 + 2S02 2Na2Q + 2С02 = 2Na2CQ3 2Na2S + 302 + 2COa = 2Na2C03 + 2SOa

Окисление сульфидной серы кислородом воздуха до S02 Идет,, по-видимому, с образованием в качестве промежуточного продукта моноокиси серы SO36; Цепная реакция

2SO = S02 + S; S + 02 = SO + О; ...

Обусловливает образование атомарного кислорода, что способствует окислению Na2S.

Потеря серы в виде газообразных соединений приводит при передержке плава в печи к уменьшению содержания в ием Na2S. Появление в газовой фазе S02 Обусловливает возможность реакции:

Na2S + S02 + Н20 = Na2S03 + H2S

Содержащийся в плаве метасиликат натрия образуется из соды и кремнезема, находящегося в золе реакционного угля или попадающего в шихту в виде загрязняющего сырье песка, а также иэ, футеровки печи:

Na2C03 + Si02 = Na2Si03 - Ь С02

Чем больше кремнезема в шихте, тем меньше выход сернистого натрия и тем больше в плаве метасиликата иатрия и соды37. Это можно объяснить тем, что, помимо образования Na2Si03 Из соды, кремнезем взаимодействует с первичным продуктом восстановления — сульфитом:

Na2S03 + Si02 = Na2Si03 + S02

Обнаруживаемый при анализе плава тиосульфат иатрия образуется, в качестве быстро исчезающего промежуточного продукта, По реакции

Na2S03 + V4Sj = Na2S208

За счет сульфита и серы, возникающих в процессе восстановления. Кроме того, он, вероятно, образуется при растворении плава в Воде за счет взаимодействия с имеющейся в плаве свободной серой ® присутствии кислорода воздуха:

2Na2S + 2S + 302 = 2Na2S203

Помимо примесей, образовавшихся в результате побочных реакций, плав содержит остатки неизрасходованного реакционного угля и минеральные вещества из угля (золу), а также примеси из сульфата. Обычно в плаве содержится: 70—76% Na2S, До 2% Na2Si03, 0,5—2,5% Na2S03, 1-3% Na2S2Os, 5—13% Na2C03, До 15% нерастворимых минеральных веществ и до 8% углерода (невыгоревший уголь). Сульфат натрия в плаве из механических печей обычно отсутствует или содержится в количестве, меньшем 1—1,5%, а содержание NaCl Зависит от количества его в исходном сульфате. Чем меньше золы содержится в реакционном угле, тем более высокопроцентным получается плав. Из-за примеси угля, плав имеет черный цвет.

Помимо сульфата натрия, восстановлению с целью получения /сернистого натрия могут подвергаться сульфит и тиосульфат натрия. Заводы, производящие анилиновые красители, получают в •дачестве отхода от производств фенола, бета-нафтола и других ^значительные количества загрязненного сульфита натрия, содержащего до 80% Na2S03 (в сухом веществе) и примеси Na2S04 И Na2S203. Этот сульфит используют, примешивая его к сульфатно - угольной шихте в производстве сульфида натрия. Сырьем для производства сульфида натрия может служить также тиосульфат натрия, являющийся побочным продуктом при очистке газов от .сероводорода мышьяково-содовым способом (стр. 556). Восстановление технического тиосульфата углеродом протекает с образованием сульфида натрия и элементарной серы

2Na2S203 + ЗС = 2Na2S + ЗС02 + S2

,Или

2Na2S203 + 6С = 2Na2S + 6СО + S2

Для получения моносульфида требуется осуществлять процесс ■выше 920° (рис. 142); при 700—800° получается сульфид натрия, .содержащий некоторые количества полисульфида. Обстоятельством, затрудняющим осуществление этого процесса, является необходимость извлечения серы из газообразных продуктов реакции — образующаяся при восстановлении тиосульфата сера в при - .сутствии угля и вносимой с тиосульфатом влаги большей частью превращается в сероводород, частично в другие газообразные соединения (COS И CS2), Частично остается в элементарном виде38.

Получение сульфида натрия восстановлением сульфата натрия

Если сульфид натрия получают из природного сульфата, влажность которого иногда достигает 15—18%, то его подвергают сушке разбавленными воздухом топочными газами во вращающейся барабанной сушилке до влажности меньше 5%. Затем его измельчают в дезинтеграторе до размера зерен 4 мм и меньше и смешивают, например, в двухвальном лопастном смесителе с измельченным 39 и просеянным углем. Весовое отношение твердого углерода к Na2S04 В шихте составляет 0,25—0,27.

|

Рис. 145. Внешний вид вращающейся печи периодического действия с камерой горячего выщелачивания. |

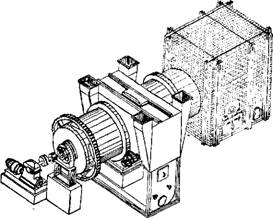

На рис. 145 и 146 показана реакционная печь. Для загрузки шихты и слива плава в барабане печи имеется люк, крышка которого с внутренней стороны футерована. Тепло уходящих из печи газов, имеющих высокую температуру (выше 900°), используют для обогрева котлов, в которых концентрируют щелок сернистого натрия, полученный после выщелачивания плава. Барабаны печей изготовляют из 10—14-миллиметровой стали, они имеют диаметр 2—3 м, длину 5—8 м. Например, печь с диаметром барабана 3,1 м И длиной 5,5 м имеет суточную производительность ~ 17 г плава, содержащего 70—79% Na2S, При расходе газа на отопление до 2000М3/ч (при нормальных условиях); барабан печи вращается со скоростью 2,6 об/мин электромотором мощностью 25 кет.

Для футеровки печей сернистого натрия следует применять као - линитовый или очень плотный высокоглиноземистый шамотный кирпич горячего прессования, содержащий больше 50% глинозема, имеющий пористость 14—17%, с временным сопротивлением сжатию не ниже 250 кгс/см2 и дополнительной усадкой при 1400° не больше 0,5% 4а_43. Используют также форстеритовый кирпич, основным веществом которого является Mg2Si04 И хромомагнези - товый кирпич. Предложены и другие материалы, показавшие достаточную устойчивость к расплавленному сернистому натрию при лабораторных испытаниях 44 — хромитовый огнеупор на глинистой

|

Рис. 146. Продольный разрез вращающейся печи периодического действия С камерой горячего выщелачивания плава: 1 — барабан печи (диаметр 2500 мм); 2 — опорный ролик; 3 — привод печи; 4 — камера для гашения и выщелачивания плава; 5 —газовая горелка; 5 —пыльная камера; / — газовая горелка (подтопок). |

Связке, высокоглиноземистые огнеупоры, изготовленные из корунда, двуокиси титана и глины. В строго восстановительной атмосфере возможно применение углеродистой (графитовой) футеровки с гарниссажем на ее внутренней поверхности 45.

При повернутом кверху люком барабане печи производят загрузку печи шихтой через люк в течение 5—7 мин. Затем люк закрывают, приводят печь во вращение и в течение 30—40 мин нагревают реакционную массу до 850—900°. При этом происходит частичное выгорание угля и полное расплавление сульфата. При дальнейшем повышении температуры до 1000—1200° реакционная масса вспенивается (вследствие выделения газов) и увеличивается В объеме. Во избежание перелива массы через горловины в топку И в пыльную камеру, в печь забрасывают через люк пыльной камеры 2—3 лопаты мелкого угля или прекращают на некоторое время вращение печи. По прекращении вспенивания наступает период интенсивного «кипения» массы, продолжающийся 10—15 мин. При этом масса быстро уменьшается в объеме, загустевает и прилипает к внутренней поверхности печи. Дальнейшим нагреванием массу доводят до жидкокашеобразной консистенции, после чего плав готовят к сливу. Слив реакционной массы производят в течение 15—30 мин через надеваемый на люк ограничитель — диафрагму диаметром 100—130 мм. При жидком плаве пользуются диафрагмой 60—70 мм. Плав спускают небольшими порциями з камеру гашения, куда предварительно заливают нагретый до кипения слабый щелок.

В качестве реакционного угля для восстановления сульфата натрия чаще применяют жирный уголь с зольностью не больше 12% и содержанием летучих 30—33%. Активность этого угля выше, чем тощих углей, а летучие, выделяясь, способствуют перемешиванию реакционной массы и, сгорая, ускоряют ее прогрев; в результате производительность печей, оборудованных угольными топками (не дающими очень высокой температуры), при работе на жирном реакционном угле оказывается больше. Но при обогреве вращающихся печей газовым топливом или мазутом легко достигается высокая температура входящих в печь газов (1250—1270°) и поэтому в качестве реакционного угля можно применять более дешевые виды топлива, например антрацитовую мелочь. При этом реакция протекает без существенного вспенивания массы и оказывается возможным увеличить количество единовременно загружаемой в печь шихты. Плав получается однородным (жидким), не налипающим на стенки. Расход антрацитового угля на 15—20% меньше, чем жирного угля 46. Недостатком антрацитового угля является высокая абразивность его золы.

При отоплении механических печей мазутом форсунки лучше располагать в специальных камерах сжигания мазута, так как температура факела слишком высока (больше 1500°), и это приводит к быстрому разрушению футеровки перегретым плавом сернистого натрия. Лучше, чтобы температура поступающего в печь горячего газа была не больше 1300°.

В коротких печах (~5 м) съем плава с 1 м3 полезного объема достигает 0,8—0,9 т в сутки, в то время как в длинных печах (7—8 м) — немногим более 0,5 т. Это объясняется большей продолжительностью плавки в длинных печах, необходимой для завершения реакции в конце печи, противоположном вводу горячих газов. В коротких печах реакционная масса прогревается быстрее и равномерней, и продолжительность одной операции плавки (включая время загрузки шихты и выгрузки плава) составляет ~2,5 ч, вместо 4 ч в печах с длиной барабана 7—8 м.

Механические вращающиеся печи периодического действия значительно совершеннее, чем применявшиеся ранее для восстановле

ния сульфата натрия ручные пламенные подовые печи 47-54, однако и они имеют существенные недостатки. Основные из них — невозможность выпускать и выщелачивать плав непрерывным способом и низкий тепловой коэффициент полезного действия вследствие того, что барабан печи короткий и газы уходят из него с очень высокой температурой (900—950°). Эти недостатки могли бы быть устранены применением вращающихся печей непрерывного действия, что, однако, связано с рядом пока еще непреодоленных затруднений.

|

^ °!7 18 19 20 г1 22 23 24 85 2S & Кг тб.,углерода на ЮОпг Na2SO+ Рис. 147. Зависимость необходимого времени пребывания в печи от содержания твердого углерода в шихте (уголь ПЖ). |

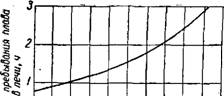

Во вращающихся печах непрерывного действия тепло могло бы быть использовано лучше, так как шихта и греющие газы движутся противотоком и уходящие газы имеют температуру 600—750°. Во избежание коль - цеобразования шихту требуется составлять на неспекаю - щемся угле. При этом сокращается и продолжительность восстановления. Чем больше угля в шихте, тем больше вязкость плава и необходимое для восстановления время пребывания его в печи (рис. 147). Съем плава с 1 ж3 внутреннего объема печи составляет 1,2—1,3 т в сутки31. Выпуск плава из печи производится в зоне с наиболее высокой температурой, на небольшом расстоянии от нижнего конца печи, где имеется специальное звено с несколькими отверстиями, через которые при вращении печи плав вытекает в приемник или в камеру выщелачивания. Как показал опыт, несмотря на высокую температуру в реакционной зоне печи непрерывного действия (до 1250°), оказывается трудным избежать кольцеобразования, т. е. налипания шихты на футеровку в средней зоне печи. Это нарушает устойчивость ее работы. Поэтому, а также из-за быстрого разрушения футеровки в наиболее горячей зоне восстановление сульфата натрия в таких печах не получило распространения. Снижения температуры восстановления с сохранением при этом подвижности реакционной массы во вращающейся печи непрерывного действия можно было бы достичь добавкой в тонкодисперсную шихту порошкообразных инертных наполнителей, в присутствии которых жидкая фаза распределяется в большом количестве твердого материала и реакционная масса остается сыпучей. Наполнителем может служить, в частности, и значительный избыток реакционного у1ля 55-57. Добавка в шихту извести резко повышает скорость реакции восстановления суль

фата углем при низких температурах (ниже 750°) вследствие удаЛения С02 из сферы реакции в виде твердого углекислого кальция 58.

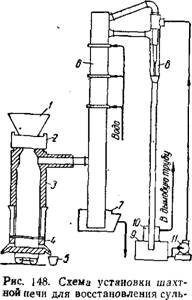

Для получения плава сернистого натрия используют также непрерывно действующие шахтные печи 59,60. Восстановлению в них подвергают природный кусковой сульфат натрия. Шихта из кокса и сульфата натрия, содержащего 2,5—25% Н20, поступает в печь через бункер и питатель (рис. 148). Количество кокса в шихте — 50— 55% от веса натурального сульфата. . Можно восстанавливать также брикеты, изготовленные из увлажненного сульфата или из его смеси с реакционным каменным углем. Печь представляет собой цилиндрическую шахту высотой 6 ж с внутренним диаметром 1,2 м. Нижняя часть печи с подом является горном; он опирается на колеса и при ремонте печи откатывается в сторону. В горне имеются три летки для выпуска плава в стальные тигли, вмещающие около 80 кг плава. Летки и нижняя часть шахты печи — кессон, т. е. зоны наиболее высоких температур, имеют снаружи водяные рубашки для отвода тепла. В зоне наиболее высоких температур (горн и кессон) печь футерована хромомагнезито - вым кирпичом, в остальной части — шамотным кирпичом. Непосредственно над горном расположен фурменный пояс с отверстиями, через которые в печь засасывается воздух, необходимый для горения кокса; количество воздуха (2000—2800 м3/ч) регулируют таким образом, чтобы в печном газе было не больше 1,5% кислорода. Печной газ отсасывается из печи в стальную башню, где он очищается от пыли и охлаждается водой, причем из него конденсируется водяной пар. Охлажденный газ отсасывают из башни эжектором (гидроавтоматом), создающим разрежение в колошниковой части печи 400—800 мм вод. ст.61 Рабочей жидкостью в эжекторе является вода с примесью известкового молока для нейтрализации компонентов газа, содержащих серу. Вода, циркулирующая с помощью центробежного насоса, перед возвратом в эжектор частично обновляется с выводом части загрязнившейся жидкости.

|

Фата натрия: / — бункер для шихты; 2—питатель; 3 — шахта печи; 4 — горн; 5 — тигель; 6 — башня для охлаждения печного газа; 7 — гидравлический затвор под башней; 8 — гидроавтомат; 9 —газоводоотделитель; 10 — брызгоуловитель; ((— насос. |

16 М. Е. Позин

Описанная шахтная печь может выпускать в сутки больше 25 т плава, содержащего 67% Na2S. Однако практически, вследствие больших подсосов воздуха (~50%) и недостаточности дутья, такие печи дают 20—22 т плава в сутки с содержанием всего 60% Na2S. Количество же примесей, образующихся в результате окисления Na2S Кислородом, проникающим в печь с подсасываемым воздухом, в особенности сульфата натрия, значительно выше (на 5—6% и больше), чем в плаве из механических печей. При этом расходные коэффициенты в пересчете на 1 т 63%-ного плава составляют: 2 т натурального сульфата натрия, 0,7 т кокса, 0,015 т Извести, 300 кет• ч электроэнергии.

Для приготовления брикетов сульфат натрия увлажняют до содержания 10—-15% Н20. Увлажнение порошкообразного сульфата сопровождается выделением тепла гидратации. При увлажнении всего лишь с 3 до 10% этого тепла достаточно чтобы в адиабатических условиях температура сульфата повысилась на 31,1°. Это вызывает необходимость отводить тепло в процессе увлажнения, не допуская перегревания продукта выше точки превращения (32,4°), а практически, поддерживая температуру при гидратации. на уровне 23—28°. При хранении гидратированного сульфата или брикетов летом их также следует предохранять от нагревания окружающим теплым воздухом. Охлаждение в процессе гидратации можно осуществлять в аппарате с псевдоожиженным слоем в потоке воздуха (если требуется — предварительно охлажденного)62. Брикетирование осуществляют на непрерывно действующем вальцевом прессе. По выходе из пресса брикеты для созревания (упрочнения) вылеживаются 12—18 ч в системе небольших подвижных бункеров, объединенных в рампы, оборудованные транспортными механизмами.

Разработан способ низкотемпературного восстановления^сульфата натрия в виде брикетов из шихты, содержащей Na2S04 И спекающийся каменный уголь (Na2S04: С не больше 2) или торф (при отношении торфа к сульфату больше 1,6). Наибольшую прочность имеют сульфатно-угольные брикеты с примесью 10% торфа в качестве связующей добавки. Восстановление при 750—800° идет без видимого плавления брикетов. Поэтому оно может быть осуществлено в непрерывно действующей вращающейся печи, а также в шахтной печи. В опытах на модельной вращающейся печи, при продолжительности процесса 40—50 мин был получен полупродукт, содержавший до 75% Na2S21>63.

При наличии дешевой электроэнергии восстановление сульфата натрия углем можно осуществлять в электрических печах64'65.

В последнее время в промышленность внедряются высокоэффективные печи циклонного типа. В них восстановление порошкообразного сульфата натрия, смешанного с тонкоизмельченным реакционным углем, происходит при 1400° за короткое время в пленке расплавленной шихты, омываемой быстро движущимся газом. Шихта из бункеров вводится струей сжатого воздуха в циклонную камеру тангенциально со скоростью 20—25 м/сек. Туда же подается жидкое или газообразное топливо. Воздух для сжигания топлива и поддержания интенсивного вращательного движения вводится тангенциально со скоростью 100—120 м/сек. За 10 мин Степень восстановления сульфата достигает 95—97%. Съем плава с 1 м3 объема циклонной печи значительно выше, чем в механической и шахтной печах, а циклонный эффект в сочетании с жидкой пленкой расплава дает высвкую степень улавливания пыли в самой печи. Испытание циклона с водяным охлаждением стенок показало, что стойкость гарниссажа (слоя плава, застывшего на стенках) настолько велика, что, вероятно, возможно будет обойтись без специальной футеровки печи. Так как циклонная печь работает непрерывно, то облегчается проведение в непрерывно действующей аппаратуре последующих операций переработки плава. Плав стекает по стенке камеры через диафрагму в копильник, где завершается восстановление («дозревание») и откуда он непрерывно удаляется через летку вв>87.