Технология минеральных солей (удоБрений, пестицидов, промышленных солей, окислов и кислот)

ПРОИЗВОДСТВО ФОСФОРА ЭЛЕКТРОВОЗГОНКОИ ИЗ ФОСФАТОВ

Возгонка фосфора в печи типа доменной не получила промышленного развития, несмотря на большое количество исследовательских и опытных работ 97-107. Это объясняется сложностью процесса, высокими капитальными затратами и большей стоимостью фосфора, чем получаемого электровозгонкой 108. Интерес представляет применение плазменных печей для возгонки фосфора. Но это требует еще значительных изысканий. В настоящее время для возгонки фосфора применяются электрические печи4'14'25,109-140 с угольными или графитовыми электродами, погруженными в шихту. Нагревание происходит от пламени электрической дуги, возникающей между электродами, и за счет сопротивления самой шихты.

Современные печи большой мощности работают на основной шихте, т. е. при весовом отношении Si02 : СаО, равном 0,8—1,0 (см. выше). Этим достигается значительно меньшая возгонка кремния, чем при работе на кислой шихте. Если фосфат содержит меньше Si02, чем это необходимо, в шихту вводят чистый кварцевый песок (освобожденный от пыли) или кварцит. Фосфатные руды, содержащие избыток Si02, обычно не применяются, потому что такие руды бедны фосфором и корректировка их состава добавлением СаО еще больше уменьшает количество Р2О5 в шихте. При расчете шихты учитывается также содержание в сырье окислов алюминия, щелочей и магния 141>142.

Углерод вводится в виде каменноугольного кокса или антрацита в количестве 110—120% по отношению к теоретической норме 143'144, рассчитанной для восстановления P2Os до фосфора, Fe203 до железа и С02 до СО. Шихту составляют из кускового материала. Размеры кусков фосфорита и кварцита от 5 до 50 мм, гранулированного порошкообразного фосфорита от 5 до 25 мм, антрацита или кокса 3—25 мм. Более мелкие частицы фосфата отсеивают и укрупняют различными способами. Порошкообразную шихту тоже превращают в кусковой материал. В зависимости от свойств исходного сырья применяются следующие способы подготовки ШИХТЫ24'144.

гранулирование с последующим обжигом (этот способ наиболее пригоден для глинистых фосфоритов);

агломерация при высоких температурах;

спекание смеси тонкоизмельченного фосфорита и кокса;

брикетирование шихты. По этому способу осуществляют смешение измельченного фосфата и связующего, например жидкого стекла 133 или глины 138, с последующим формованием брикетов и прокалкой последних при температуре около 750°. Необходимость тесного соприкосновения реагентов делает целесообразным введение в брикеты измельченного кокса или угля 52>5®.

Для прокалки и сушки компонентов шихты используются отходящие газы установки (СО). Предварительное прокаливание фосфорита производят с целью дегидратации, декарбонизации, а также разложения органического вещества фосфоритов. Это приводит к уменьшению расхода электроэнергии 145.

|

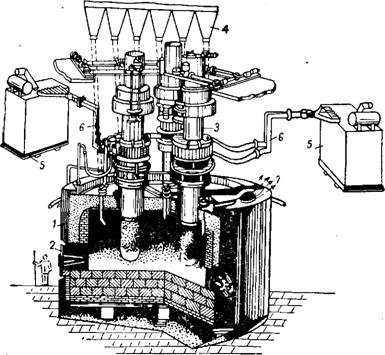

Рис. 263. Трехфазная электрическая печь для возгонки фосфора с треУгольным расположением электродов; 1 — кожух печи; 2 — летка для выпуска шлака; 3 — электродержатель с набивным самоспекающимся электродом; 4 — бункеры с течками для компонентов шнхты; 5 — трансформатор; б —шины; 7 —штуцер для вывода газа. |

Возгонка фосфора осуществляется в трехфазных печах, работающих на переменном токе.

Мощность современных печей составляет 35—50 тыс. кет и больше148. Ведутся работы по интенсификации действующих и соЗданию новых печей мощностью 70 и 100 тыс. кет.

Печи изготовляют из огнеупорного и кислотоупорного кирпича с наружным стальным кожухом для обеспечения герметичности. Под и стенки реакционной зоны выполняются из угольных блоков (рис. 263 и 264). Диаметр ванны печей достигает 8,5 м (при диаметре кожуха.10,5 м). Они выпускают до 60 т фосфора в сутки.

При использовании мощных печей расход энергии на производство фосфора сокращается147. Так, в печах мощностью до 5 тыс. кет Расход электроэнергии на 1 т фосфора составляет 17,5—18 тыс. Кет • ч, в печах мощностью 25—50 тыс. кет расход энергии снижается до 13—15 тыс. кет • ч148. Использование мощных печей выгоднее также и вследствие уменьшения удельных капитальных затрат на сооружения и эксплуатационных расходов. Печи средней мощности питаются переменным током напряжением 170—260 в. Повышение напряжения позволяет повысить мощность печи и увеличить ее производительность. Печи мощностью 35—50 тыс. кет Работают на напряжении 300—500 в.

В трехфазных печах электроды располагают в ряд или треугольником. В первом случае печи имеют эллиптическое или прямоугольное сечение, во втором — цилиндрическую форму или форму равностороннего треугольника с закругленными вершинами.

К каждому из трех электродов подключен свой трансформатор для преобразования тока высокого напряжения, нагрузку которого можно регулировать. Чаще всего применяются угольные электроды диаметром 800—1500 мм. Электроды закреплены в электродержателях, охлаждаемых через рубашку в нижней части водой. Ток проходит по токонесущим шинам к токонесущему кольцу, оттуда через охлаждаемые водой медные кабели к контактным плитам, удерживающим электроды. По мере сгорания электрод опускают. В верхней его части наваривают новые цилиндрические звенья, заполняемые электродной массой, которая спекается по мере опускания электрода (самоспекающиеся электроды).

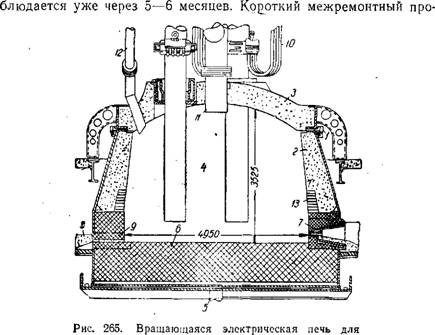

На рис. 265 приведена схема опытной вращающейся печи для возгонки фосфора мощностью 7500 /сет 25> 126>i29. Внутренний диаметр вращающегося тигля составляет около 5 м. Скорость вращения от 1 оборота за 15 ч до 1 оборота за 100 ч. Электроды графитовые диаметром 600 мм. Печь работает с напряжением до 325 в. Благодаря вращению печи создается возможность плавить не только кусковую руду, но и не агломерированные мелкие фосфаты, что удешевляет производство. На этой печи достигнута экономия в расходе электроэнергии на 11%- При этом срок службы футеровки увеличивается в 3—4 раза.

Для восстановления фосфата и расплавления шихты последняя в реакционной зоне нагревается до 1500—1600°. Это обеспечивает понижение вязкости шлака и легкий выпуск его через летки, находящиеся в стенке печи против электродов. Расстояние от электродов до стенок должно быть таким, чтобы температура у стенок была ниже реакционной. Температура выходящих из печи газов колеблется в пределах 300—500°. Процесс в печи идет непрерывно (с периодической загрузкой шихты и выпуском шлака).

Днище и стены печи до уровня шлака футерованы угольными блоками. Выше стены выложены огнеупорным кирпичом. Стальной свод печи также футерован. Продолжительность службы футеровки зависит от качества угольных блоков, соблюдения технологического режима и соответствия размеров печи ее мощности. При нарушениях технологического режима износ футеровки на -

|

Возгонки фосфора: / — гидравлический затвор (расплавленный свинец); 2 — вращающийся тигель: 3 — неподвижная крышка; 4 — графитовый электрод; 5 —вал тигля; 6 — угольный блок; 7 —летка для шлака; 5 —летка для феррофосфора; 5 —графитовый блок; . 10" гибкие кабели; п — центральная загрузочная труба; 12— боковая загрузочная труба; 13 — огнеупорный кирпич. |

Бег электропечей создает напряженную обстановку и приводит к значительным убыткам. Рабочий период между остановками электропечей на капитальный ремонт футеровки должен быть 5—■ 10 лет.

Особенностью печей для возгонки фосфора является их полная герметичность. В печи поддерживается избыточное давление газов порядка 30—60 мм вод. ст.; это предотвращает возможность подсоса воздуха, что привело бы к сгоранию фосфора.

Печные газы содержат по весу около 25% фосфора; остальные 75% —окись углерода с примесью H2S, СО2, N2, РНз, SiF4, водяного пара и др.

6 М. Е. Позин

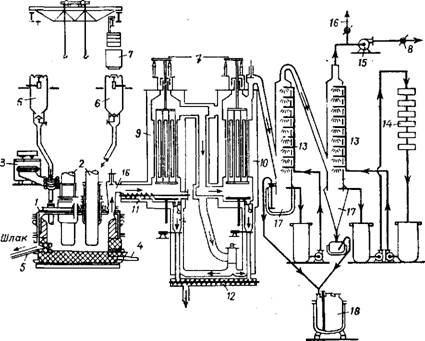

Технологическая схема электровозгонки приведена на рис. 266. Для загрузки печи установлено несколько бункеров, что облегчает равномерное ее заполнение. Дозировка компонентов шихты — фосфорита, кокса и кварца — производится раздельно и смесь поступает в бункеры. Последние герметически закрываются крышками,

|

Рис. 266. Схема производства фосфора: / — печь; // —электрофильтр : /// — конденсационная установка; / — загрузочный бункер; 2 — дозатор; 3 —система разгрузки; 4 — кожух; 5 —подводка тока; б — труба факельного сжигания; 7 —вентилятор отходящих газов; 8 — газопровод; 9 — холодильная установка; 10 — башня (холодная); /1 —башня (горячая); 12— приемник для хранения фосфора; 13 — шнеки для транспортировки пыли; /Л —камеры для сбора пыли; J5 —летка для выпуска феррофосфора; Iff —труба для вывода газов; /7—электрод; 7S — трансформатор. |

А в нижнюю их часть непрерывно подается инертный газ — азот или дымовой. Это предохраняет от выделения в атмосферу цеха печного газа. При заполнении бункеров инертный газ выделяется наружу, а при закрытых крышках он поступает в печь. Феррофос - фор сливается из печи один раз в сутки, а шлак через каждые 3—4 ч.

Феррофосфор из печи через летку сливается в ковш, стоящий на железнодорожной платформе, и отвозится на розлив в изложницы, из которых извлекается после застывания. Шлак сливают

через две другие летки (расположенные немного выше) по желобу в разборные чугунные кокили, установленные на железнодорожной платформе, и отвозят для переработки в изделия. Если шлак не используется, его выпускают из летки в грануляционную мельницу, куда подают воду. Измельченный шлак отвозится в гондолах.

Выходящий из печи газ, содержащий 220—330 г фосфора в 1 м3 При нормальных условиях (4—6 объемн.% или 20—25 вес.% Р4, 65—85% СО, 2—4% С02, 0,5—1% SiF4) поступает в электрофильтры, где из него выделяется уносимая из печи пыль (шихта). Электрофильтры работают под напряжением 40—60 тыс. в. Во избежание конденсации фосфора температуру в электрофильтрах поддерживают на уровне 250—300°. С этой целью электрофильтры и газоход между ними заключены в футерованные кирпичом кожухи, внутри которых циркулирует горячий топочный газ, подаваемый теплоизолированным вентилятором. Газ получают сжиганием в топке части печного газа после выделения из него фосфора. Температура в электрофильтрах регулируется автоматически — при недостатке тепла сжигается дополнительное количество газа, а избыток его выбрасывается в трубу. Пыль, оседающая в газоходе между печью и первым электрофильтром, сбрасывается шнеком в бункер под электрофильтром. Выгружаемая из бункеров электрофильтров пыль отвозится в отвал.

Из электрофильтров газ поступает в конденсаторы фосфора. Конденсация фосфора достигается в результате промывки газа водой и охлаждения его при этом до 57—60°149. В качестве конденсаторов используют орошаемые циркулирующей водой полые стальные башни, цилиндрические конденсаторы с внутренними перегородками или полками, а также, при не очень больших мощностях производства, аппараты с вращающимися дисками. Циркулирующая в них вода постепенно подкисляется, поэтому ее нейтрализуют содой, поддерживая рН = 5,5—6,0. Степень конденсации фосфора достигает 99%.

|

Конденсат |

|

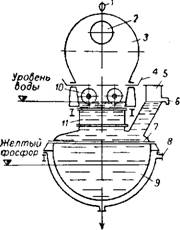

Рис. 267. Конденсатор фосфора с вращающимися дисками: |

|

—орошение охлаждающей водой: —штуцер для входа и выхода газов; 3 —колпак; 4 — чаша с водой; 5 —соединительная труба: 6~ перелив для воды; 7—крышка к чаше; — впускное отверстие для пара; — чаша с паровой рубашкой; — разбрызгивающие диски; 11 — ящик. |

На рис. 267 приведена схема конденсатора с вращающимися дисками182. Аппарат состоит из колпака, охлаждаемого снаружи

водой, и нижней чаши, обогреваемой через паровую рубашку. Внутри корпуса вращаются (со скоростью 500—700 об/мин) в противоположных направлениях два валика о дисками, погруженными частично в воду. Происходит тонкое распыление воды, образующей Плотную завесу. Газ проходит последовательно через несколько таких промывателей.

Уходящий из конденсаторов газ содержит до 85 объемн.% СО, 0,05% фосфора (потери), 0,2—0,4% РН3, 0,5—1% H2S и другие примеси. Этот газ должен быть очищен от Р, H2S и РН3 для использования окиси углерода в синтезах или же применяться без очистки как топливо. Часть газа сжигают для подогрева электрофильтров.

Сконденсировавшийся жидкий фосфор собирается под водой в чашах-сборниках, непосредственно присоединенных к конденсаторам. Сборники, а иногда и газоходы, изготовляются из алюминиевой бронзы и имеют рубашки для обогрева горячей водой, — это предохраняет жидкий фосфор от затвердевания. Из сборников фосфор сифонируется в отстойник, а из него через мерник — мон - тежю — в обогреваемый водой резервуар на складе. Отсюда горячей водой, накачиваемой насосом через подогреватель, жидкий фосфор передавливают по обогреваемым водой трубам в цех фосфорной кислоты, а для отправки потребителю — в железнодорожные цистерны, снабженные обогревающими змеевиками и предварительно частично залитые водой.

В конденсаторах и во всех сборниках жидкий фосфор находится под слоем горячей воды с температурой 60°. При сливе фосфора освобождающийся объем замещается водой, а при заполнении фосфором избыток воды сливается в сборник кислой воды, из которого насосом через напорный бак вновь перекачивается в аппараты.

В отстойнике жидкий фосфор расслаивается с выделением шлама. В шлам переходят примеси — неуловленная в электрофильтрах пыль, сажа, кремневая кислота, образовавшаяся при гидролизе содержащегося в газах фтористого кремния:

3SiF4 + 4Н20 = 2H2SiF6 + Si02 • 2Н20

Образующаяся по этой реакции кремнефтористоводородная кислота растворяется в воде и подкисляет ее. Шлам из отстойника периодически сливается через сифон в специальный резервуар. В сухом веществе шлама содержится до 50% фосфора; его направляют в цех фосфорной кислоты, где сжигают.

Для отделения примесей вместо отстаивания применяют также фильтрацию сконденсированного фосфора на закрытых дисковых фильтрах, работающих под давлением150.

Вследствие огнеопасности, взрывоопасности и вредности производства фосфора, все процессы, связанные с выпуском из - печи и Удалением шлака и феррофосфора, загрузкой электродной массы механизируются и автоматизируются 1Б1.