Технология минеральных солей (удоБрений, пестицидов, промышленных солей, окислов и кислот)

ПРОИЗВОДСТВО ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ кислоты ДИГИДРАТНЫМ СПОСОБОМ

Существующие схемы дигидратного процесса различаются применением или отсутствием циркуляции пульпы, распределением реагентов между реакторами, способами охлаждения пульпы и, наконец, методами разделения твердой и жидкой фаз и промывки ' фосфогипса.

Во всех случаях основной целью является ведение процесса без резких колебаний концентраций и температур и образование возможно более крупных и изометрических кристаллов сульфата кальция.

Хорошо фильтрующие осадки дигидрата сульфата кальция в процессе экстракции получаются при следующих условиях 31-82~84. Стбпень пересыщения жидкой фазы сульфатом кальция при разложении фосфатов должна поддерживаться не выше 0,2—0,5. Низкая степень пересыщения достигается прежде всего непрерывным ведением процесса. Для этого реагенты непрерывно подаются в систему и энергично перемешиваемая реакционная масса медленно перетекает через серию экстракторов (4—8 шт.) или отдельные секции многосекционного экстрактора. Чем больше относительный реакционный объем раствора (или чем больше продолжительность взаимодействия реагентов), тем крупнее и однороднее получаются кристаллы. Опытом установлена продолжительность пребывания пульпы в реакторах для различных типов фос-" фатного сырья 4—7 ч 31>85-з7, 132-150 Необходимая длительность процесса обеспечивается выбором соответствующего объема реакционной аппаратуры.

Для увеличения скорости кристаллизации (снятия пересыщения) и уменьшения возможности возникновения новых центров кристаллизации (зародышей) процесс проводят в присутствии большого количества растущих кристаллов сульфата кальция (затравка), что достигается посредством циркуляции — перекачивания пульпы из последнего реактора в первый. Кратность циркуляции не превышает 10—12 вес. ч. на единицу продукционной пульпы.

Другим важным условием является поддержание оптимальной концентрации серной кислоты в жидкой фазе того реактора, где происходит осаждение сульфата кальция (стр. 902). Она тем выше, чем больше в сырье соединений полуторных окислов (табл. 71) 31,38,85-87,132-150 Оптимальная концентрация поддерживается

|

ТАБЛИЦА 71 Концентрация H2S04 (в пересчете на S03) В жидкой фазе для оптимальных условий кристаллизации гипса

|

В схеме без циркуляции пульпы распределением серной кислоты или фосфата между первыми реакторами, а по схеме с циркуляцией— подбором количества циркулирующей пульпы. В первом случае часть серной кислоты (иногда 10—15% от общего количества) вводят во второй реактор, чтобы поддержать оптимальную концентрацию ее в первом экстракторе. При переработке апатита содержание свободной H2SO4 в растворе первого экстрактора не должно превышать 20 г/л, а в последующих экстракторах оно снижается от 10 до 0 г/л. В схеме без циркуляции оптимальную концентрацию серной кислоты стремятся поддерживать в первых двух реакторах, и серную кислоту, помимо первого реактора, вводят также в третий и четвертый реакторы. В первых реакторах происходит растворение фосфата кальция, и количество серной кислоты в растворе уменьшается. Чем уже интервал концентраций серной кислоты в жидкой фазе экстракторов, тем больше должна быть кратность циркуляции31'98.

Для выращивания крупных кристаллов гипса в экстракторах поддерживают температуру 70—75°. Это достигается за счет тепла реакции и регулируется охлаждением.

Пульпа, вытекающая из последнего экстрактора и состоящая из раствора фосфорной кислоты и твердой фазы—гипса, поступает на разделение. Отделенный раствор — основной фильтрат представляет собой экстракционную кислоту. Осадок, удерживающий значительное количество раствора, промывают противотоком водой - Отмытый осадок гипса содержит небольшие количества недоот - мытой фосфорной кислоты — его называют фосфогипсом.

Часть основного фильтрата отводится в качестве готового продукта, а остальное его количество смешивается с промывным фильтратом и возвращается на экстракцию в виде раствора разбавления. В зависимости от числа промывок (например, трех- ил» четырехфильтратная схема и т. д.) образуются несколько фильтратов разной концентрации.

Отделение и промывание фосфогипса производят на ленточных, конвейерно-лотковых и карусельных вакуум-фильтрах. Одно из главных требований к фильтрам — обеспечение хорошей отмывки гипса от фосфорной кислоты при наименьшем расходе воды. Ранее для этой цели применяли барабанные вакуум-фильтры. При использовании барабанных вакуум-фильтров погружного типа для отмывки осадка его репульпируют водой и промежуточными растворами. Фильтрование пульпы и промывание осадка производят последовательно на трех вакуум-фильтрах противотоком в три ступени. Это связано с образованием шести фильтратов. Но предварительная репульпация осадка в течение 1—2 ч перед каждой ступенью в специальном смесителе позволяет эффективно отмыть фосфорную кислоту даже из осадков, зашламованных кремнегелем и другими илистыми примесями. Например, при экстракции фосфорной кислоты из фосфоритов Каратау степень отмывки фосфогипса от фосфорной кислоты при ступенчатом фильтровании (шестифиль - тратной схеме) достигает 97% при концентрации кислоты 20—25% Р205, а производительность фильтров составляет 400—450 кг/(м2 • ч) Сухого фосфогипса 86_88>90'104. Барабанные вакуум-фильтры могут быть также использованы на небольших установках при получении экстракционной фосфорной кислоты из бедных отечественных фосфоритов 132-150.

При переработке фосфатной руды, содержащей —32% Р205, -степень отмывки фосфогипса на барабанных вакуум-фильтрах достигает18' 105 98—99%, а выход Р205 в фосфорную кислоту больше '95%. Перед вторым фильтрованием фосфогипс перемешивается со вторым фильтратом, содержащим 15—16% Р2О5, в течение 2 ч. При этом происходит окончательное разложение фосфата и достигается равновесная концентрация сульфата кальция в жидкой фа - - зе, что предотвращает кристаллизацию на фильтровальной ткани и в коммуникациях. Перед третьим фильтрованием фосфогипс перемешивается с четвертым фильтратом, содержащим —2,5% Р2О5, в течение 1 ч с добавлением в пульпу серной кислоты до концентрации около 2% S03.

До недавнего времени вращающиеся барабанные вакуум-фильтры непрерывного действия 151 широко применялись в производстве экстракционной фосфорной кислоты. Их главный недостаток — громоздкость и сложность обслуживания. Попытки упрощения процесса фильтрования применением двухступенчатой (четырехфиль - тратной) схемы не увенчались успехом,04. Помимо этого, трудность ■защиты этих аппаратов от коррозии, малая поверхность фильтрования привели к использовании для фильтрования фосфорной кислоты новых конструкций высокопроизводительных вакуум-фильтров. Технологическая схема производства значительно упрощается

|

|

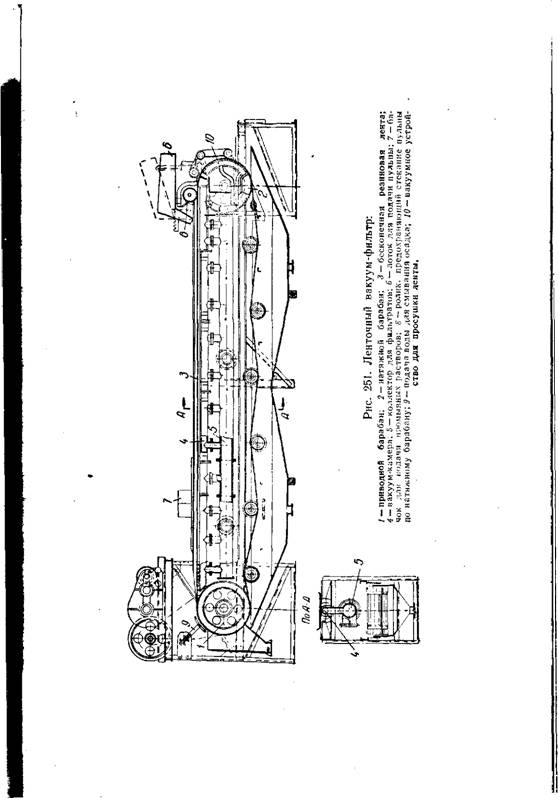

При применении фильтров наливного типа (ленточных, конвейерно - лотковых или карусельных). Они позволяют совмещать основную операцию фильтрования с процессом промывания гипса, что дает возможность уменьшить число фильтратов. Ленточные вакуум - фильтры27,151-155 (рис. 251) имеют сравнительно небольшую фильтрующую поверхность (до 10 мг) при ширине ленты 500 мм. Они отличаются высоким съемом фильтрата и осадка с единицы фильтрующей поверхности в 1 ч (вследствие отложения на поверхности фильтра в первую очередь крупных частиц осадка), легкой реге - нерируемостью фильтрующей ткани, простотой конструкции, легкостью защиты от коррозии и удобством обслуживания. Недостатком их является нечеткое разделение отдельных фаз фильтрования и промывания осадка, что увеличивает расход воды на промывание и уменьшает концентрацию продукционной фосфорной кислоты 156. Кроме того, они имеют относительно небольшую производительность. Поэтому на заводах большой мощности требуется большое число фильтров, занимающих значительные площади.

Применением конвейерно-лотковых фильтров достигается лучшее разделение промывных растворов 27,109> U8-121-157. Это позволяет вести промывку с уменьшенным расходом воды. Фильтр состоит из ряда прямоугольных лотков с бортами, смонтированными в виде непрерывной ленты. Борта (радиальные стенки) соседних лотков (нутчей) являются общими, в результате чего образуется непрерывное кольцо из фильтровальных ячеек. Эти фильтры изготавливаются диаметром до 4 м при поверхности фильтрования до 12 м2.

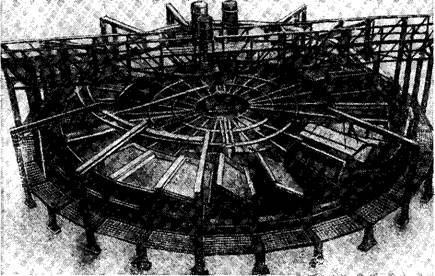

Наибольшими достоинствами обладает карусельный 114-158 вакуум-фильтр (рис. 252), получивший весьма широкое распространение. Он состоит из 24 отдельных лотков длиной 1,9 м, шириной 0,9 м у внутреннего конца и 1,2 л у наружного и глубиной 0,2 м. На их днищах уложена фильтровальная ткань. Лотки установлены на каретках с колесиками, движущимися по круговым рельсам. С помощью двух головок — подвижной, вращающейся вместе с лотками, и неподвижной фильтраты отсасываются в соответствующие вакуум-сборники. После прохождения зон фильтрования и промывания каждый лоток порознь автоматически опрокидывается для выгрузки лепешки фосфогипса. Фильтровальная ткань промывается водой и подсушивается воздухом. Затем лоток вновь принимает рабочее положение и возвращается в зону основной фильтрации. Цикл работы каждого лотка (нутча) состоит из стадий фильтрования, обезвоживания осадка, двух или более промываний осадка с промежуточным обезвоживанием его, разгрузки фосфогипса и промывания ткани. Во время фильтрования, промывания и обезвоживания осадка лоток соединен с источником вакуума, во зремя разгрузки осадка, сопровождаемой опрокидыванием лотка С источником сжатого воздуха, и во время промывания — с атмосферой. Суспензия и промывная жидкость поступают равномерно по всей длине фильтровальной перегородки лотка из специальных дозирующих устройств. Поверхность фильтрования равна 40 и 80 м2; имеются сведения об изготовлении фильтров с поверхностью 100 м2 и более159. Благодаря тому, что отдельные лотки изолированы друг от друга, возможно получать концентрированный, не разбавленный промывной жидкостью основной фильтрат. Это позво-

|

Рис. 252. Карусельный лотковый вакуум-фильтр. |

Ляет также производить многоступенчатую противоточную промывку минимальным количеством воды.

Для фильтрования в настоящее время применяются ткани из синтетических волокон — хлориповые и лавсановые (вместо применявшихся ранее шерстяных и нитрованных шелковых и хлопчатобумажных тканей). Они обладают механической прочностью и химической стойкостью в фосфорной кислоте концентрации до 45% Р205 и больше при 80—90°. Опробованы с хорошими результатами полиэтиленовые ткани 109. Большинство применяемых сейчас тканей изготовлено на основе поливинилхлорида: волокно со - виден (саран) ш, лэйнилш, перхлорвиниловое волокно «ПЩ», хлорин 1б0' 161 и др. Недостатком этих тканей является то, что через них проникают тонкие частицы; для предотвращения этого необходимо применять ткани из сложных нитей.

При отделении фосфогипса на наливных вакуум-фильтрах с 1 м2 фильтрующей поверхности за 1 ч снимается 600—800 кг осадка (в расчете на сухой). Влажность фосфогипса составляет 30—40%. Количество получаемого фосфогипса (сухого) составляет 160% от веса переработанного апатитового концентрата, а для других

|

Серная кислота

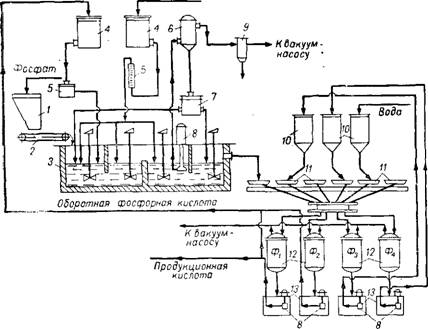

Рис. 253. Схема производства экстракционной фосфорной кислоты (28—32% Р205): / — бункер для апатитового концентрата; 2 — ленточный весовой дозатор; 3 — экстрактор; 4 и 10 — напорные баки; 5 —дозаторы кислот; 6 — вакуум-испаритель; 7 —распределитель пульпы; 8 — погружные насосы; 9 — барометрический конденсатор; 11 — лотки карусельного фильтра; 12 — вакуум-сборники; 13 — сборники фильтратов. |

Фосфатов зависит от сорта фосфата, степени гидратации сульфата кальция и содержания не растворимых в кислоте примесей.

На рис. 253 изображена применяемая на отечественных заводах схема производства фосфорной кислоты (28—32% Р205) из апатитового концентрата. Из фосфоритов Каратау и Кингисеппского возможно получить кислоту с концентрацией 25—27% Р2О5. Разложение фосфата производится в четырехсекционном экстрак - ТОре in, П2, us емкостью 600 мъ. В каждой секции установлены три лопастных или пропеллерных мешалки. Переток пульпы через секции осуществляется при помощи перегородок попеременно — снизу вверх и сверху вниз. В первую секцию непрерывно поступает апатитовый концентрат из бункера через ленточный дозатор. Сюда же подают оборотную фосфорную кислоту и второй — промывной — фильтрат с фильтра, ретурную, т. е. циркуляционную пульпу из вакуум-испарителя, и серную кислоту. Последняя может также поступать во вторую и третью секции экстрактора. Из третьей секции часть пульпы перетекает в четвертую, откуда она идет на фильтрацию; остальная пульпа подается погружным насосом в вакуум - испаритель и из него направляется в первую и четвертую секции экстрактора.

На некоторых заводах используют батарейные экстракционные системы, состоящие из 4, 5 и более реакторов емкостью по 50—85 м3 С пропеллерными или турбинными мешалками, вращающимися со скоростью 400—600 об/Мин.

Газы и пары удаляются из экстракторов в специальную вытяжную систему.

Экстракторы, мешалки, трубопроводы защищают от коррозии — от действия горячей фосфорной кислоты, содержащей серную и кремнефтористоводородную кислоты и другие примеси, и от эрозии— истирания перемешиваемой пульпой. Для этого используют устойчивые в указанных условиях неметаллические материалы.27'163-170. Стальные корпуса экстракторов футеруют по слою резины или полиизобутилена кислотоупорным кирпичом или графитовыми блоками. В процессе работы поверхность футеровки покрывается тонким слоем осадка гипса, который защищает ее от истирания. Валы и лопасти мешалок, а также детали вакуум - фильтра, трубопроводы и насосы для перекачки пульпы и фосфорной кислоты изготовляют из стали ЭИ-943 и для относительно слабых кислот из сталей ЭИ-448 и Х18Н10Т.

Наилучшими насосами для пульпы являются погружные центробежные вертикальные насосы. Во избежание инкрустации недоступной для чистки внутренней поверхности трубопроводов кристаллизующимся из раствора гипсом, их изготовляют из полиэтилена, поверхность которого не зарастает гипсом, а также из армированной резины.

Вакуум-испаритель представляет собой резервуар, где с помощью вакуум-насоса поддерживают пониженное давление. Вследствие этого поступающая в него жидкость оказывается перегретой и она закипает, причем из нее выпаривается некоторое количество воды. Тепло, расходуемое на испарение, отнимается от пульпы, температура которой поэтому понижается. Таким образом, в вакуум-испарителе происходит одновременно охлаждение пульпы (на 5—10°, в зависимости от количества циркулирующей пульпы и разности давлений) и некоторое увеличение концентрации фосфорной

Кислоты за счет удаления (испарения) воды. С помощью вакуум - испарителя температура пульпы поддерживается равной —70°.

Соотношение между весовым количеством раствора и твердого двухводного сульфата кальция, т. е. Ж : Т, в суспензии, находящейся в экстракторе, поддерживают равным 2—2,5: 1.

Фильтрацию пульпы производят на карусельном лотковом фильтре, где гипс отделяется и промывается по четырехфиль - тратной схеме. Фильтраты собираются в вакуум-сборниках. Первый фильтрат Ф1 отправляется в сборник готовой продукции, а часть его возвращается в первую секцию экстрактора. Сюда же возвращается и второй фильтрат Ф2, полученный при промывании осадка третьим фильтратом Фз. Фильтрат Ф3 образуется при промывании осадка четвертым фильтратом Ф4, а последний — при промывании горячей водой. Промытый гипс сбрасывается с лотка в сборник, из которого в виде суспензии удаляется в отвал или на Переработку. Концентрация Р205 в фильтратах: Ф — 30—32%, Ф2 - 22-25 %, Фз - 11 -12 %, Ф4 - 2,5-3,5 %.

Выделяющийся в экстракторах водяной пар и газы отсасываются в абсорбер, где промываются водой для улавливания фтористых соединений, затем выбрасываются в атмосферу.

Технологический выход Р205, т. е. степень перехода Р2О5 из сырья в фосфорную кислоту (без учета механических потерь) составляет 95—96% для апатита и колеблется в пределах 71—94% для разных фосфоритов. Его определяют по общему содержанию Р2О5 в отбросном фосфогипсе

К ШП IP2O5 общ] .Г - 100

Лвых 1UU--- fg-pr------- =— %

Фосфата]

Где в квадратных скобках дано процентное содержание общей - Р2О5 в фосфогипсе и Р2О5 в исходном фосфате (в пересчете на сухое вещество). а Г — гипсовое число, т. е. выход сухого фосфогипса на единицу фосфата.

Технологический выход обычно на 2—3% ниже коэффициента извлечения Р2О5 в раствор (Дизвл)-' Это объясняется недостаточной отмывкой фосфогипса от раствора фосфорной кислоты.

Коэффициент извлечения Р2О5 в раствор (в %) определяется по содержанию водонерастворимой Р205 в фосфогипсе:

{[Р2О5 общ] — [Р2О5 водораств]} Г • 100

К„ЗВЛ=Ю0----------------------- :----------------------------- ^--------------------- %

L't2v-,5 фосфата]

Для различных фосфатов /СИЗвл находится в пределах 95— 99%.

Коэффициент отмывки фосфогипса (в %) характеризует потери водорастворимой Р2О5 в отбросном фосфогипсе:

|

/Со |

|

100 - |

|

% |

[PAs Водораств] ^ - ЮР" ЮО [Р2О5 фосфата] Кизвл

В оптимальных условиях он составляет 97—99%. Очевидно, что технологический выход определяется, в свою очередь, коэффициентами извлечения Р2О5 в раствор и отмывки фосфорной кислоты из фосфогипса

1Y _ ^ИЗВЛ^СоТМ n /

Авых------------ /о

Количество воды, необходимое для отмывки фосфогипса, определяется 171 в соответствии с рассчитанными или установленными экспериментально исходными показателями 98,128 с использованием уравнения материального баланса, которое для 100 вес. ч. фосфата имеет вид:

100 + S + W = Ф + ЮОГ + 1ГК + G

Где S — расход серной кислоты исходной концентрации; W — расход воды на промывку фосфогипса; Ф — количество продукционной фосфорной кислоты; Г — гипсовое число; WK — содержание жидкой фазы в отбросном промытом фосфогипсе; G — количество выделяющихся газов (SiF4 и С02) и водяного пара.

Количество продукционной фосфорной кислоты определяется в зависимости от ее концентрации с учетом установленного опытным путем коэффициента выхода Р2О5:

[Р2О5 фосфата] [Р205 ф. к-ты]

Где [Р205 ф. к—ты ] — концентрация Р205 в фосфорной кислоте, %.

Количество выделяющихся газов и водяного пара G при отсутствии опытных данных можно вычислить из баланса процесса разложения фосфата

100 + S+ R = F+ G

Где R — количество раствора разбавления для поддержания заданного отношения Ж : Т в пульпе; F — количество пульпы

F=Mi (я+i)

П — заданное отношение Ж Т в пульпе.

Баланс фильтрации и промывки фосфогипса составляется по экспериментальным данным171.

Увеличение степени отмывки фосфорной кислоты из фосфогипса достигается при использовании для экстракции фосфатов серной кислоты с концентрацией 93% H2S04 (вместо 75%-ной). Это позволяет улучшить баланс воды в технологическом процессе и ввести большее количество воды для промывания гипса. Благодаря этому уменьшаются потери фосфорной кислоты с фосфогипсом, идущим в отвал, и облегчаются процессы фильтрации и промывки. Однако увеличение концентрации серной кислоты не изменяет концентрации

Получаемой фосфорной кислоты, которая предопределяется оптимальными условиями кристаллизации гипса, рассмотренными выше.

Экстракционная фосфорная кислота, полученная дигидратным способом из апатитового концентрата, содержит 0,8—1,5% фтора в виде H2SiF6, так как в раствор переходит до 75% фтора, находящегося в природном фосфате. Очистка кислоты от фтора может быть произведена осаждением H2SiF6 солями натрия, калия, бария 37,144,145,172-174 Обычно в раствор вводят 30—40 г NaCl на 1 л Фосфорной кислоты. Образующийся по реакции

H2SiFe + 2NaCl = Na2SiFe + 2НС1

Плохо растворимый кремнефторид натрия выделяется в осадок в форме хорошо осаждающихся и фильтрующих шестигранных кристаллов размером около 15 мк. Его отделяют от раствора сначала отстаиванием, а затем центрифугированием или фильтрованием. Таким образом выделяется 75—85% фтора и содержание его в фосфорной кислоте снижается до 0,2—0,3%- В промытом и высушенном осадке кремнефторида содержится до 97% Na2SiF6.

Фосфорная кислота, обесфторенная хлоридом натрия, вызывает более сильную коррозию аппаратуры, особенно при повышенной температуре. Поэтому при необходимости последующего концентрирования кислоты выпаркой обесфторивание осуществляют с помощью соды или фосфата натрия. При осаждении содой вводят 20—22 г Na2C03 на 1 л кислоты (130—150% от стехиометрического' количества).

Очистку фосфорной кислоты, полученной из каратауских или кингиссепских фосфоритов, от соединений магния можно произвести 175 выпариванием ее до концентрации 37—39% Р205 при 80—90° в смеси с кремнефтористоводородной кислотой, добавляемой в количестве, необходимом для образования MgSiF6. При 20° из упаренной массы выделяется MgSiF6, в результате чего отношение MgO : Р205 в фосфорной кислоте не превышает 3%.

При сернокислотной экстракции апатитового концентрата в раствор переходит ~20% содержащихся в нем соединений редкоземельных элементов 24>176. Они могут быть выделены осаждением в виде фосфатов при частичном усреднении фосфорной кислоты. Большее извлечение редкоземельных элементов из апатита (до 70%) достигается при соляно - или азотнокислотном его разложении.

Из фосфорной кислоты, полученной из фосфоритов, содержащих до 1 % V205, ванадий может быть осажден раствором желе - зистосинеродистого натрия 177 или в виде фосфорнованадиевой кислоты при добавлении окислителей, например, хлоратов и персульфатов 28,

В процессе сернокислотной экстракции природных фосфатов (месторождений США, Северной и Южной Америки и других), содержащих от 0,001 до 0,15% U3O8 178-182 в раствор переходит от 70 до 90% урана. Из фосфорной кислоты уран извлекают разными методами 24-28-182-207. Например, экстракцией слабым (1—2%- ным) раствором алкилпирофосфата в керосине по схеме

U4+ + 2R2P207H2 - (R2P207)2U + 4Н+

После разделения фаз уран осаждают плавиковой кислотой (R2P207)2U + 4HF = UF« + 2R2P207H2

Растворитель возвращается в процесс.

Уран извлекают также из раствора с применением ионообменных смол; непосредственным осаждением U(H2P04)4 с помощью восстановителей — гидросульфита натрия Na2S204, или формальде - гидсульфоксилата NaHS02 • НСНО • 2H202Q5 и др.

Фосфогипс содержит небольшие количества (0,3—0,5%) недоот - мытой фосфорной кислоты и поэтому может быть использован в Качестве удобрения, но лишь в районах, близких к месту его получения, так как перевозка такого низкопроцентного удобрения не экономична. Фосфогипс может применяться для гипсования солонцовых почв или перерабатываться в штукатурный алебастр и литые строительные детали 208'20э. Термическим разложением в составе цементной шихты его можно превратить в цементный клинкер и в сернистый газ 21°-217, а из последнего получить серную кислоту. Таким путем возможно регенерировать серную кислоту, затраченную на разложение фосфата. Фосфогипс может также служить источником сульфат-иона (взамен серной кислоты) при конверсии его аммиаком и двуокисью углерода в сульфат аммония. Этот процесс представляется перспективным в сочетании с производством сложных удобрений азотно-сернокислотным и азотно-сульфатным методами (стр. 1331). Представляет также интерес высокотемпературная обработка фосфогипса в смеси с каолином и природными фосфатами кальция и алюминия, с получением силикофосфорного и алюмофосфорного удобрения212.

Перед отправкой фосфогипса к месту использования его необходимо высушить для улучшения транспортабельности (и для предотвращения смерзания при перевозке и хранении в зимнее время) до содержания влаги меньше 3% и измельчить скомковавшийся при сушке материал до порошкообразного состояния. Это усложняет его утилизацию. Пока ни в СССР, ни за рубежом фосфогипс не используют — он является отходом производства. Влияет и широкая распространенность природного сульфата кальция, перерабатывать который проще, чем фосфогипс.

5 М. Е. Позин

Технико-экономические показатели

Расходные коэффициенты сырья на производство экстракционной фосфорной кислоты зависят от применяемого фосфата и условий процесса. Например, на одном из заводов на 1 т Р2О5 в готовой кислоте расход апатитового концентрата составляет 2,64 т, и при норме серной кислоты 91,5 кг на 100 кг фосфата расход ее равен 2,41 т (в пересчете на моногидрат). Расходные коэффициенты при переработке разных фосфоритов сильно колеблются: примерно от 3,3 до 6 г фосфорита и от 2,6 до 4,1 т серной кислоты. Расходные коэффициенты при переработке фосфоритов больше, чем при переработке апатита: по фосфату в 1,5—2,3 раза,'по Р2О5, содержащейся в фосфате, в 1,02—1,27 раза; по серной кислоте в 1,2— 1,7 раза (в зависимости от количества примесей на 1 вес. ч. Р205 в фосфате).

Стоимость сырья в общих затратах на производство фосфорной кислоты экстракционным способом составляет 70—80%. В зависимости от стоимости сырья, а также степени его использования себестоимость экстракционной фосфорной кислоты в пересчете на

|

Таблица 72 Сравнительная калькуляция себестоимости 1 г Р2О5 в экстракционной фосфорной кислоте из апатитового концентрата

|

1 т Р2О5 колеблется в широких пределах от 85—90 до 110 руб. и выше.

В качестве примера ниже приведена калькуляция себестоимости экстракционной фосфорной кислоты (в пересчете на 1 т Р2О5) для Воскресенского и Красноуральского заводов (табл. 72).

Показатели процесса зачастую ухудшаются из-за отклонения параметров процесса от оптимального режима вследствие трудности ручного регулирования.

При автоматизации28'218-222 технологического процесса годовой расход серной кислоты уменьшился на 4,8%, а апатитового концентрата на 5,1%.

Концентрирование фосфорной кислоты

Для получения концентрированных фосфорных и сложных удобрений требуется фосфорная кислота, содержащая 37—55% Р2О5. Так как в процессе сернокислотной экстракции фосфатов дигидратным способом такая фосфорная кислота не образуется, ее получают выпариванием более слабой.

При нагревании водных растворов фосфорной кислоты любых концентраций (вплоть до 98% Н3Р04) в газовую фазу выделяется только водяной пар. Поэтому теоретически фосфорная кислота может быть выпарена до очень высоких концентраций. Практически выпарка осложняется коррозией материалов аппаратуры под действием горячей фосфорной кислоты, которая сильно увеличивается с повышением концентрации кислоты. Это требует применения высококачественных кислото - и термостойких материалов для изготовления оборудования выпарных установок. Выпарка затрудняется также выделением осадков, состоящих из примесей, загрязняющих кислоту (сульфата кальция, кремнефторидов и др.) вследствие уменьшения растворимости некоторых из них в концентрированной кислоте. Осадки инкрустируют греющие поверхности, ухудшая теплопередачу.

Примеси, находящиеся в фосфорной кислоте, ограничивают в некоторых случаях предельную ее концентрацию после выпарки. Например, фосфорная кислота, получаемая из необогащенных фосфоритов Каратау, может быть сконцентрирована только до содержания 37—38% Р205. При более высокой концентрации кислота загустевает. Это объясняется 223 выделением MgSiFs • 6Н20, который выше 80° диссоциирует 224:

MgSiFe = SiF4 + MgF2

Тонкодисперсный фтористый магний увеличивает вязкость фосфорной кислоты.

С увеличением концентрации экстракционной фосфорной кислоты значительно возрастает давление пара растворенной в ней кремнефтористоводородной кислоты 36-225. Значительная ее часть выделяется в газовую фазу в виде смеси SiF4 + 2HF. При выпарке кислоты до 33—35% Рг05 удаляется 25—35% фтора, а до 55—57% РгОб — около 85% фтора, содержащегося в фосфорной кислоте.

Выпарку экстракционной фосфорной кислоты производят в аппаратах, в которых тепло передается через греющую поверхность, обогреваемую паром (или другими теплоносителями), и в аппаратах с непосредственным нагреванием кислоты топочными газами. В первом случае применяют однокорпусные вакуум-выпарные аппараты с выносной греющей камерой 32>109,22б_228. Корпус аппарата гуммирован, нагревательные трубки — графитовые. Употребляются также выпарные аппараты других конструкций, например, аппараты с вертикальными свинцовыми трубами28, пленочные вакуум - выпарные аппараты114 и др.

Для уменьшения инкрустации греющих трубок процесс осуществляют по циркуляционной схеме 229, т. е. концентрированная фосфорная кислота частично возвращается на смешение с исходной слабой кислотой. Количество выпаренной кислоты берут такое, чтобы концентрация смеси была лишь немного ниже, чем в готовой кислоте. Растворимость примесей в такой кислоте значительно меньше, чем в исходной. Поэтому при смешении содержащиеся в слабой кислоте примеси кристаллизуются. Их отделяют в отстойнике и осветвленную кислоту направляют в выпарной аппарат. Меньшую часть выходящей из выпарного аппарата кислоты отводят как готовый продукт, а большую часть возвращают в цикл на смешение со слабой экстракционной кислотой. Применение рециркуляции выпаренной кислоты с предварительным отстаиванием примесей значительно уменьшает отложения солей в нагревательной камере. Небольшая накипь один раз в 7—10 дней растворяется кипящей водой или содовым раствором. Осадок из нижней части отстойника откачивается шламовым насосом в экстракционное отделение. Недостатком этого метода является необходимость циркуляции большого количества выпаренной фосфорной кислоты (кратность циркуляции составляет 100—150 по отношению к продукту) .

Выпарку фосфорной кислоты непосредственным нагреванием топочными газами осуществляют в барботажных концентраторах — камерах из кислотоупорного материала. В них выпаривание производится при барботаже черев поверхностный слой кислоты горячих топочных газов. При этом выделяющиеся осадки твердых солей остаются во взвешенном состоянии и выносятся из аппарата вместе с кислотой, которая затем очищается отстаиванием.

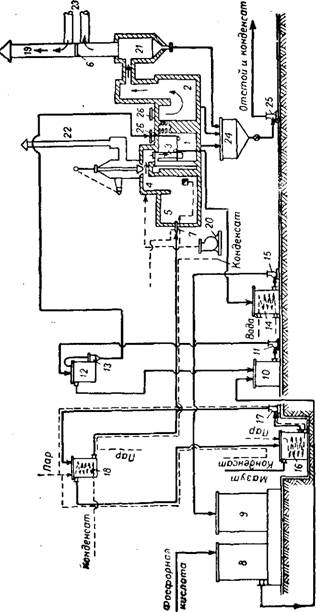

На рис. 254 приведена схема установки для выпаривания фосфорной кислоты в однокамерном барботажном концентраторе. Топочные газы вводятся со скоростью 90—110 м/сек; их температура' на входе колеблется в пределах 650—900° и на выходе 90—110°; температура кислоты на несколько градусов ниже температуры

|

|

|

СО VO |

—

Отходящих газов; на 1 кг испаряемой воды расходуется 730— 790 ккал (при средней теплоте сгорания мазута 9,5 тыс. ккал/кг). Влагосъем с 1 м2 зеркала испарения выпарной камеры около 400 кг/ч-, полезное использование тепла горения топлива превышает 80% 218,230'231. В выпаренной кислоте содержится 52—56% Р205, 0,2—0,4% фтора, 3,5—5% S03. В газе, выходящем из концентратора, содержится при нормальных условиях от 2,5—3 до 8—9 г/л3 фтористых соединений (в пересчете на фтор). Фтористые газы поглощаются водой в абсорберах с образованием раствора H2SiF6.

Особенно интенсивно протекает выпарка фосфорной кислоты в концентраторе с погруженным горением природного газа 28> и8' 232~ш, Аппарат гуммирован и футерован. На испарение 1 кг воды расходуется ~720 ккал. Горение газа вызывает пульсацию жидкости, благодаря чему внутри камеры создается циркуляция, предотвращающая осаждение твердых частиц. Выпаривание фосфорной кислоты (30% Р205) до концентрации 50% Р205 производится в две стадии. Для предварительной выпарки используется тепло отходящих газов второй стадии.

Уходящий из барботажных концентратов и аппаратов с погруженным горением дымовой газ уносит значительное количество тумана фосфорной кислоты, который должен улавливаться в электрофильтрах.

Выпаривание фосфорной кислоты непосредственным нагреванием производят также в безнасадочных скрубберах-башнях, в которых навстречу горячему газу, поступающему из топки, падают капли выпариваемой кислоты. Использование роторного разбрызгивателя, образующего крупные капли, препятствует появлению кислотного тумана. Многократная циркуляция выпариваемой кислоты в скрубберах предотвращает накопление в них осадка. Этот способ выпарки требует большей затраты топлива и энергии, чем в аппаратах с погруженным горением.

При получении в барботажном концентраторе 1 т кислоты концентрации 54% Р205 расходуется, по данным Красноуральского медеплавильного комбината: 2,227 т слабой фосфорной кислоты (в пересчете на 25% Р2О5), 0,097 т мазута, 45,8 квт-ч электроэнергии. Цеховая себестоимость 1 т кислоты концентрации 54% Р2О5 равна 67,89 руб.

В расчете на 1 т Р205, находящейся в кислоте, это составит 125,54 руб. Следовательно, упаривание кислоты с 25 до 54% P2Os обходится в -17 руб. в расчете на 1 г Р2Об.