Технология минеральных солей (удоБрений, пестицидов, промышленных солей, окислов и кислот)

Производство бихромата натрия151

Схемы производства бихромата натрия отличаются аппаратурным оформлением. Одна из них изображена на рис. 175. Хромит (51—53% Сг203) и доломит подвергают вначале грубому дроблению в щековых дробилках до 40—50 мм, и, в случае их повышенной влажности, высушивают дымовыми газами в барабанных сушилках до влажности менее 1%. Затем их измельчают в шаровых мельницах до тонкости, соответствующей остатку 1—2% при просеивании через сито с 4900 отверстиями на 1 см2 92> 133> isi—156 fj0_ мимо доломита в шихту подают пыль, улавливаемую в электрофильтрах из газов прокалочных печей, выносящих до 10% шихты, и пыль от размольных механизмов, улавливаемую в рукавных фильтрах, а также высушенный шлам после второй фильтрации (см. ниже), полученный в процессе дальнейшей переработки прокаленного спека (15—20% доломита заменяют шламом). Хромит, соду и наполнители смешивают в шнеках, затем в двухвальных лопастных смесителях. (Можно производить смешение в кипящем слое i54.)

Для прокаливания хромитовой шихты служат барабанные вращающиеся печи, установленные с уклоном 3—6°, делающие 0,7— 1,5 об/мин. Шихта проходит через печь в течение ~3 ч.

Противотоком шихте движутся греющие газы, получающиеся сжиганием пылевидного угля, или газа, или нефти. Количество кислорода, подаваемого в печь с воздухом, должно быть достаточным не только для сжигания топлива, но и для окисления хромита. Оно должно в 3 раза превышать стехиометрическое количество, необходимое для окисления окиси хрома, — отходящие газы должны содержать не меньше 7,5% 02155'156. Топливо должно быть малосернистое во избежание понижения степени окисления вследствие взаимодействия хромата натрия с двуокисью серы: 2Na2Cr04 + 2S02 = Сг203 + 2Na2S04 + 0,502

При использовании низкокалорийного топлива требуется подогревать подаваемый в печь воздух. Температуру в нижней части^

E.

Печи поддерживают в пределах 1100—1200°; температура отходящих газов 500—750°. Тепло этих газов используется под паровыми котлами, снабжающими паром дальнейшие стадии производства. Пыль, уносимая газами из печи, улавливается в электрофильтрах, в которые газ поступает с температурой 250—300°.

Газы из электрофильтров вентилятором (дымососом) частично выбрасываются в дымовую трубу, частично подаются в сатуратор для карбонизации шлама, получающегося в результате выщелачивания прокаленной шихты, а часть газов смешивается со струей воздуха, подающей в печь угольную пыль. Смешение печного газа •с воздухом, необходимым для подачи в печь пылевидного топлива и для его сжигания (или для сжигания газообразного или жидкого топлива), позволяет регулировать температуру в печи.

Нормальная работа печи в значительной мере зависит от условий, предотвращающих образование «козлов» или настылей1!7. Важно поддерживать постоянный состав шихты, влияющий на появление в печи жидкой фазы. Вредным является наличие большого количества жидкой фазы в начале процесса (приблизительно в середине печи) и уменьшение ее по мере завершения химических реакций. Чтобы избежать больших количеств расплава на промежуточных стадиях процесса предложено в шихтах, составленных на богатой руде, заменять значительную часть соды карбонатом кальция, т. е. работать на «малосодовой» шихте. Примеси в шихте и топливе окислов железа, кремнезема и глинозема образуют с содой вязкий и липкий плав. Поэтому при отоплении печей газом, вместо угольной пыли, образование настылей уменьшается.

Уменьшение вязкости хромитовой шихты может быть также достигнуто добавкой разрыхляющих материалов — древесных опилок, рисовой шелухи и др.

Уменьшению настылеобразования способствует применение футеровки, химически инертной к компонентам прокаливаемой шихты, например из глиноземистого, хромитового или хромомагнезитового огнеупоров.

Применение гранулированной или брикетированной шихты позволяет полностью исключить налипание частиц на футеровку и устранить кольцеобразование. Гранулирование шихты легко достигается окатыванием предварительно увлажненной шихты в барабане или на наклонно расположенном круглом диске с невысокими бортами 157-158.

Существенным является не перегружать печь. Перегрузка печи приводит к увеличению длительности прогрева шихты, к уменьшению степени окисления хромита, к увеличению расхода топлива и л опасности «закозления» печи 159.

Производительность печи, имеющей длину 44 м и внутренний диаметр 2,5 м, составляет 160—190 г шихты в сутки при степени •окисления Сг203 в Сг03, равной 89—91%. В печи, имеющей длину.

55 ж и внутренний диаметр 2,3 м, реакционная зона больше и при той же производительности степень окисления достигает 92-93%.

О материальном и тепловом балансах прокалочнон печи см. 16°.

При содержании в исходной шихте 16—17,5% Сг20з концентрация общего хрома в прокаленной массе в пересчете на СгОз со-, ставляет 26—30%, причем доля Сг03 в водорастворимых соединениях равна 88—90%. Выходящий из печи в виде гранул прока-, ленный спек, имеющий температуру 800—900°, проходит через - барабанный воздушный холодильник, измельчается в вальцовых дробилках и поступает в шаровые мельницы мокрого помола, где; происходит гашение, размол и выщелачивание хроматного спека. Мельница представляет собой вращающийся стальной барабан, выложенный панцырными плитами, внутри которого находятся - стальные измельчающие шары. Для гашения и выщелачивания спека применяют слабые щелоки, содержащие 20—50 г/л Na2CrO{,. получающиеся при промывке на фильтрах горячей водой шлама^ идущего в отвал. В мельнице образуется пульпа (Т:Ж=1:3), жидкая фаза которой является раствором монохромата натрия^ Температура пульпы 80—85°.

Пульпа из мельницы поступает в сатуратор, где происходит насыщение ее углекислым газом.

Применяют барботажные и барабанные сатураторы. Последние - менее эффективны — они представляют собой вращающийся горизонтальный цилиндрический стальной барабан длиной 20 м и диаметром 1,6 м, снабженный внутри продольными полками из швеллеров, которые при вращении зачерпывают шламообразную массу и по мере поднятия вверх разбрызгивают ее. Концы сатуратора - соединены с загрузочной и разгрузочной головками, через которые^ производится ввод и вывод пульпы и сатурационного газа. Головки - установлены на роликовых тележках и откатываются во время; чистки сатуратора.

4 Карбонизация пульпы производится очищенным в электрофильтрах дымовым газом из прокалочной печи, содержащим 10—16%. С02. Использование углекислого газа в сатураторе составляет 25—35%. Пульпу разделяют на барабанных вакуум-фильтрах. Получаемый здесь монохроматный, или так называемый желтый «крепкий» щелок первой фильтрации содержит 230—270 г/л Na2Cr04 и 6—10 г/л Na2C03. Шлам на фильтре промывают горячей водод или подогретым до 80° фильтратом второй фильтрации. При промывке получают слабый щелок, содержащий 80—85 г/л Na2Cr04., который смешивают с промывной водой второй фильтрации и используют для выщелачивания прокаленной шихты в мельнице мокрого помола. Средняя производительность 1 м2 фильтрующей поверхности составляет 100 кг шлама в час.

В качестве фильтрующего материала используют капроновую ткань, но она служит не более 2—3 суток, так как засоряется. Причиной засорения является главным образом выделение кальцита из раствора монохромата натрия. Промывка капроновой ткани слабой соляной кислотой позволяет в несколько раз увеличить срок ее службы. Работы, проведенные в СССР и за рубежом, показывают, что непрерывная регенерация капроновой фильтрующей ткани может быть осуществлена при применении фильтров со сходящим полотном 161.

Шлам с первых фильтров смывается водой на вторые (дисковые) вакуум-фильтры, откуда после промывки смывается в шламовые пруды. Промытый шлам, уходящий в отвал, содержит 162 28— 35% СаО, 26-33% MgO, 6-10% Fe203, 5—8% А1203, 3-6% Si02, 5—8% Сг2О30бщ, 1% С; в нем содержится 1 — 1,5% водорастворимого Сг03 и 1—1,2% кислоторастворимого Сг03. Со шламом теряется 15—17% хрома исходной руды. Показана возможность уменьшения этих потерь путем автоклавного окисления трехвалентного хрома кислородом воздуха в процессе выщелачивания •спека при добавке соды, что способствует полному связыванию содержащейся в спеке окиси кальция в карбонат и повышает выход хрома в раствор163'164. Одной из важных проблем хроматного производства является утилизация шлама, накапливающегося в очень больших количествах. Частично этот шлам может быть использован взамен части наполнителя (доломита) при составлении хромитовой шихты 165'166. Его можно использовать для строительства дорог в качестве добавки при укреплении грунтов 167. Шлам, получаемый при переработке известковых (бездоломитовых) шихт, т. е. шлам с пониженным содержанием MgO, после прокалки с углем для восстановления Cr(VI) до Cr(III), может быть использован для получения силикатного кирпича (искусственного камня) и портланд-пемента 'м-170.

Желтый хроматный щелок подвергается «подтравке» — предварительному травлению серной кислотой с целью нейтрализации щелочности и разложения оставшегося в растворе алюмината натрия:

2NaOH + H2S04 = Na2S04 + 2НгО Na2C03 + H2S04 =• Na2S04 + H20 + C02 2NaA10j + HjS04 + 2НгО = 2A1(0H)3 + Na2S04

Полное превращение алюмината в гидроокись алюминия доети - тается при рН = 8,2т. Подкисление щелока производится 73— 77%-ной серной кислотой при интенсивном перемешивании паром до начала покраснения щелока так, чтобы в растворе образовалось не более 10 г/л Na2Cr207 • 2Н^О. Предварительно щелок нагревают острым паром до 75—80°, так как при этом получается осадок гидроокиси алюминия, более плотный и легче отстаивающийся.

Монохроматный щелок фильтруется и отстаивается от осадка гидроокиси алюминия. Осадок после отжатия и промывки водой имеет вид пастообразной желто-зеленоватой массы и содержит 10-18% А120з, до 3% Сг03) 0,5-9% Si02, 2-16% СаО, 1-6% MgO и до 85% воды. Он носит название хромаль и идет в отброс, но может быть использован в кожевенном производстве или переработан на алюмогель, пригодный в качестве адсорбента для осупь ки воздуха, очистки масел и т. п.172. Алюмогель из хромаля имеет следующий примерный состав (в % на сухое вещество): 63,6 —А1203, 8,5 — Si02, 7,7 —Сг203, 9,4 —СаО, 8,9 — MgO, 0,8 — Soil-. Для получения 1 т хроматного щелока, содержащего 195 г/л Na2Cr04, расходуют: 202 кг хромовой руды (50% Сг203), 288 кг доломита (30% СаО), 71 кг соды (95% Na2C03), 7,4 кг серной кислоты (100% H2S04), 512 м3 генераторного газа, 0,112 мгкал пара, 8,5 м3 воды.

Выход хрома в монохроматный щелок составляет 75—81%. Потери распределяются следующим образом: с неразложен - ным хромитом 10—14%, со шламом 6—10%, потери пои размоле и пылеунос 1,5—3%.

Отстоявшийся монохроматный щелок подвергают травлению — обработке 73—77%-ной серной кислотой для перевода монохромата в бихромат. После травки в раствор добавляют гипохлорит кальция (или хлорную известь) для окисления хрома, содержащегося в хроми-хроматах. Полученный раствор бихромата натрия, («красный» щелок) выпаривают в две стадии в многокорпусных вакуум-выпарных батареях. После первой выпарки до концентрации Na2Cr207 600—660 г/л отделяют на центрифуге выпавшие кристаллы безводного сульфата натрия и щелок упаривают вторично - до "пнпентрапии Na2Cr207 1100—1350 г/л.

|

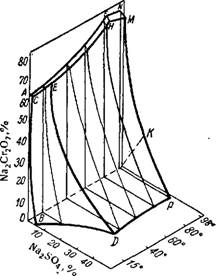

Рис. 176. Политерма растворимости в системе Na2Cr207—Na2S04—Н20. |

На рис. 176 приведена политермическая диаграмма растворимости в'системе Na2Cr207—Na2S04—Н20 173. Поверхность ACHF , отвечает растворам, насыщенным Na2Cr207 • 2Н20; поверхность. FHMN — растворам, насыщенным Na2Cr207; поверхность СВОЕ — Na2S04 • ЮН20; поверхность EDPMH— Na2S04. При испарении воды из раствора, в котором молярное отношение. Na2Cr207 :

: Na2S04 равно 1:1, будет происходить кристаллизация Na2S04. При повышенных температурах луч, проведенный в плоскости изотермического сечения диаграммы из начала координат, пересекает линию насыщения безводным сульфатом натрия, например при 98° — в точке К. При дальнейшем испарении воды, по мере выделения в осадок Na2S04 точка состава раствора будет перемещаться по этой линии (КМ) в направлении к эвтонической точке М, в которой раствор окажется насыщенным обеими солями. Так как в эв - тоническом растворе содержание сульфата натрия весьма мало, то в процессе травки и последующей выпарки в осадок выделяется почти весь сульфат натрия. В осадок переходит также некоторое количество гидроокисей алюминия и железа.

Сульфат натрия подсушивают во вращающейся барабанной сушилке и используют как товарный продукт, содержащий в I сорте не меньше 78% Na2S04 и не больше 1% Na2Cr2'07 • 2Н20 и во II сорте — не меньше 55% Na2S04 и не больше4% Na2Cr207 • 2Н20. На 1 г бихромата натрия получается до 700 кг сульфата.

Крепкий бихроматный щелок ( — 1100 г/л СгОз) после отстаивания перерабатывается на твердый продукт. Для этого его уваривают в однокорпусных вакуум-выпарных аппаратах или в открытых плавильных котлах, снабженных паровыми змеевиками и мешалкой, до концентрации 67,5—69% Сг20з и более. В таком плаве содержится 0,4—0,7% S04~ и столько же С1". Для получения плавленого продукта плав разливают в стальные барабаны, где он полностью застывает (закристаллизовывается) при охлаждении на воздухе, после чего барабаны укупоривают. Из плава изготовляют также гранулированный и чешуйчатый продукты. Гранулирование плава осуществляют в двухвальном лопастном грануляторе, действующем периодически. Освоен и непрерывный способ получения гранулированного продукта из бихроматного раствора (1100 г/л СгОз) распылением его на кипящий слой гранул в потоке топочных газов 174. Небольшую часть бихромата натрия выпускают в кристаллическом виде. Для этого охлаждают горячий красный щелок, выпаренный до концентрации 1200—1300 г/л СгОз - Кристаллы отделяют на центрифуге, а маточный раствор присоединяют к щелоку, идущему на выпарку i75>,7в.

Причиной загрязнения бихромата натрия небольшим количеством сульфата (и хлорида) натрия является недостаточно полное •отделение наиболее мелкой фракции этих солей при отстаивании •бихроматного щелока. При получении кристаллического продукта содержание этих примесей может быть незначительным при хорошем отстаивании бихроматного раствора перед его кристаллизацией. При плохой очистке этого раствора значительная часть взвешенного сульфата натрия может быть отделена от более крупных кристаллов бихромата натрия классификацией кристаллической пульпы на ситах. Наконец незначительное разбавление бихромат- ного раствора перед кристаллизацией (от 1120 до 1070 г/л Сг03) может обеспечить растворение примесей, а охлаждение раствора - при кристаллизации до 35°—предотвратить их выпадение из раствора в процессе кристаллизации 177.

Отделение бихромата натрия от менее растворимого сульфата натрия рекомендуют производить высушиванием раствора, содержащего обе эти соли, например, в распылительной сушилке, с последующим выщелачиванием водой бихромата и отделением сульфата натрия на центрифуге. Вторичное высушивание полученного - концентрированного раствора бихромата натрия в распылительной сушилке дает сыпучий, не пылящий и легкорастворяющийся продукт 130. Эти операции, однако, значительно усложнят и удорожат проивводство.

Предложено 178 также отделять от бихроматного раствора сульфат натрия и примеси добавлением к щелоку после травки серной - кислотой крепкого паствора бихромата с повышением концентрации до 800 г/л Na2Cr207 • 2Н20. После отфильтровывания осадка щелок упаривают.

На 1 г плавленого бихромата натрия (67,1% Сг03) расходуется 1,38—1,41 т хромита (50% Сг^Оя), 2.0—2,15 т доломита, 0,93—0,95 т кальцинированной соды (95% Na2C03), 0,32—0.40 г серной кислоты (100%) и 0.005—0,01 г гипохлорита кальция. Расход условного топлива (7000 ккал/кг) составляет 0,78—0,95 г,, электроэнергии 400—500 квт-ч, пара 6—8 г, воды 20—40 г.