Технология минеральных солей (удоБрений, пестицидов, промышленных солей, окислов и кислот)

Поглощение брома из бромо-воздушной смеси

Очищенная от хлора бромо-воздушная смесь поступает в хемо - сорбер для улавливания брома. Улавливание брома производят железными стружками, растворами бромидов, едких и карбонатных щелочей (иногда с добавлением восстановителей) и сернистым газом.

Поглощение брома железными стружками основано на реакции Fe + Вгг = FeBr2, идущей очень энергично в присутствии паров воды. Образующееся бромистое железо поглощает влагу из воздуха и переходит в раствор.

Хемосорбер — полая башня высотой 6—7 м, сложенная из беш - таунита или кирпича, футерованного кислотоупорной плиткой. Применяют также башни из железобетона83, ничем не футерованные. Диаметр хемосорбера определяют исходя из скорости газа 0,25—0,4 м/сек (на полное сечение). На некотором расстоянии от дна башни имеется деревянная или керамическая колосниковая решетка, на которую укладывают слой железной стружки высотой до 4 м. Верх башни закрыт деревянной крышкой, в которой имеются люки для загрузки стружки. Бромо-воздушная смесь поступает в верхнюю часть башни; воздух, освобожденный от брома, выходит снизу. Обратное направление воздушного потока приводит к накоплению в растворе ионов Fe3+ вследствие того, что более богатая бромом газовая смесь встречается с концентрированным раствором бромистого железа. Отработанный воздух поступает через брызгоуловитель в вентилятор, которым выбрасывается в атмосферу или передается в десорбционную башню, так как его температура в хемосорбере повышается на 10—30°. Хемосорбер периодически догружают железной стружкой, причем она должна быть мало углеродистой, свободной от других металлов, не содержать масла, тряпок и других инородных включений и иметь объемный вес 300—450 кг/мг. Раньше стружку предварительно активировали травлением в слабой серной кислоте. Опыт действующих заводов показал, что от операции травления можно отказаться, если применять стружку, удовлетворяющую указанным выше требованиям, и если она не сильно окислена.

В процессе улавливания брома происходит окисление железа кислородом воздуха, в результате чего образуются гидраты окислов— шлам, обволакивающий поверхность стружек. Наличие шлама приводит к ухудшению контакта между железной стружкой и бромо-воздушным потоком и потому увеличивается проскок брома, который обычно не превышает 1—2%. Кроме того, образование шлама повышает сопротивление движению воздуха во всей системе, которое в конце цикла достигает 500—600 мм вод. ст., вместо нормального 250—300 мм вод. ст. Поэтому стружки периодически (иногда непрерывно) промывают водой или слабыми растворами бромистого железа и через определенный промежуток времени (1—2 месяца) вместе со шламом выгружают. Перед выгрузкой шлам тщательно промывают, но даже при этом потери брома составляют 3—4% от веса шлама84, а иногда достигают 10% 85. Промывные воды используют для орошения хемосорбера или для хлороочистки. Раствор бромистого железа, стекающий со дна хемосорбера, содержит 400—700 г/л бром-иона и некоторое количество трехвалентного железа. Для удаления Fe3+ раствор нагревают или выдерживают в баках с железными стружками; при этом Fe3f восстанавливается:

2Fe3+ + Fe = 3Fe2+ + 45,6 ккал

Получаемый раствор бромистого железа после отстаивания выпаривают в чугунных или эмалированных чашах до тех пор, пока. температура кипения не достигнет 132—134°, что соответствует содержанию 49—51% Вг_. Затем полученный плав через сифон или вручную сливают в стальные барабаны, в которых он застывает в монолитную массу. Чаши обогревают топочными газами или глухим паром. Выпарку топочными газами проводят в чугунных котлах с толщиной стенек 50 мм, паровую — в стальных эмалированных чашах с рубашкой. Производительность чаш определяется паросъемом 10—15 кг/ч с 1 м2 поверхности нагрева. Превращение раствора бромистого железа в плав возможно и выпаркой под вакуумом 85; при этом процесс ускоряется почти в 2 раза и вследствие более низкой температуры кипения плава (55° при вакууме 670 мм рт. ст.) уменьшается коррозия. Кроме того, этот процесс в большей мере удовлетворяет требованиям техники безопасности 86.

Барабаны из кровельного железа, применяемые для транспортировки бромистого железа, должны быть герметичны и в плаве не должно быть раствора, иначе происходит окисление Fe2+ до Fe3+, что приводит к быстрому разрушению тары и вытеканию продукта.

Получение плава бромистого железа связано с быстрым износом выпарной аппаратуры из-за образования корок основных солей и коррозии, вызываемой выделением НВг и НС1, образующихся при гидролизе бромида и хлорида железа. В связи с трудностями, возникающими при выпарке растворов бромистого железа, их целесообразно не выпаривая перевозить в железнодорожных цистернах после добавления ингибитора (уротропина).

Выход брома в товарный продукт при наличии, хлороочистки составляет 75—86% от содержания его в исходном рассоле и снижается до 58—72% при отсутствии хлороочистки; потери по стадиям производства распределяются следующим образом: хлорирование 7—20%, десорбция 3—30% (более высокие потери в этих двух стадиях относятся к процессам без хлороочистки); хлоро - очистка 1—2%, улавливание 2—3%, выпарка и затаривание 1 — 2%. Для получения плава бромистого железа расходуют (в пересчете на 1 т брома): серной кислоты 0—Зт (в зависимости от щелочности рассола); хлора 0,55—0,9т (в зависимости от галогено - поглощаемости рассола); железной стружки 0,8—1 т; электроэнергии от 1000 до 10 000 кет - ч (в зависимости от применяемого сырья); воды 20—50 м3; топлива 0,6—1 т (в пересчете на уголь); кровельного железа 50—60 кг.

Поглощение брома из бромо-воздушной смеси более целесообразно вести концентрированными растворами бромистого железа87-94. В этом случае улавливание брома производят в хемосор - берах, имеющих те же размеры и конструкцию, что и хемосорберы, применяемые при улавливании железной стружкой, но вместо стружки их загружают керамическими кольцами размером 50 X X 50 мм на высоту 3—4 м. Насыщение бромом раствора бромистого железа производят при рециркуляции его (плотность орошения насадки 1,5—3 м/ч) до тех пор, пока 80—95% Fe2+ не перейдет в Fe3+: 2FeBr2 + Br2 = 2FeBr3. После этого раствор бромного железа выводят из цикла и вместо него вводят свежий раствор бромистого железа. Коэффициент абсорбции брома не зависит от концентрации брома в бромо-воздушной смеси и определяется скоростью движения газовой фазы и химической емкостью поглотителя, т. е. концентрацией ионов Fe2+; присутствие Fe3+ практически не влияет (если отношение Fe3+: Fe2+ меньше 20). Для указанных выше условий при 18° и скорости газа 0,3—1 м/сек коэффициент абсорбции соответственно равен 45—70 м/ч94.

Полученный раствор бромного железа восстанавливают железными стружками в железобетонных резервуарах, футерованных кислотоупорными плитками, причем скорость процесса зависит от количества железной стружки, загруженной в аппарат, состояния ее поверхности, отношения Fe3+ : Fe2+ в растворе, его концентрации, а также начальной температуры. Продолжительность восстановления составляет 3—5 ч при содержании в растворе 700—800 г В г - в 1 л, начальной температуре 30—34° и весовом отношении Fe

—с_тружка = 5 — 7 : 1. Полнота восстановления 97—99%. Во избежа -

®Граствор

Ние сильного вспенивания стружка не должна быть загрязнена маслом.

В процессе восстановления бромного железа выделяется большое количество тепла и температура раствора повышается на 40— 60° (в зависимости от концентрации). При питании хемосорбера растворами, содержащими -~750 г Вг_ в 1 л, они становятся после восстановления столь концентрированными, что при охлаждении выделяется FeBr2-6H20. Для получения чистых кристаллов раствор перед охлаждением должен отстаиваться для осаждения взвеси. Охлаждение раствора ведут при перемешивании, во избежание прилипания кристаллов к стенкам. Отделение от жидкости производят на нутч-фильтрах.

При поглощении брома по этой схеме выход брома увеличивается на 2—3% (по сравнению с поглощением железной стружкой), так как уменьшаются потери со шламом, а расход стружек снижается до 0,5 т на 1 т брома. Кроме того, можно получать до 30% кристаллического бромида железа без выпарки.

Делались попытки поглощать бром из бромо-воздушной смеси путем распыления раствора бромида железа непосредственно в газоходе, но из-за чрезмерных потерь вследствие брызгоуноса этот способ не применяют95'96.

Поглощение брома из бромо-воздушной смеси растворами бромида натрия основано на образовании полибромидов (ВГ3, Brj),

Что приводит к понижению давления брома над растворами59. Такой метод абсорбции брома применяют на бромном заводе в районе Мертвого моря97, использующем бромсодержащий щелок (0,8—1% В г-) после извлечения калийных солей. Из бромо-воздушной смеси (200 г брома в 1 ж3) бром поглощают охлажденным до —18° раствором бромида натрия (350 г/л). Раствор содержит после абсорбции до 35% брома. Его отгоняют, нагревая раствор глухим паром. Регенерированный раствор NaBr возвращают на абсорбцию. Этот способ эффективен лишь при переработке теплых природных рассолов, богатых бромом.

Поглощение брома из бромо-воздушной смеси едкими щелочами в большинстве случаев не рационально и не выгодно, так как при относительно высоком содержании в бромо-воздушной смеси двуокиси углерода (С02:Вг2>1) много щелочи превращается в карбонат. Для абсорбции брома применяют растворы

Соды61 и известковое молоко98, которые взаимодействуют с бромом по следующим суммарным уравнениям:

20Н" + Вг2 = Вг" + ВгСГ + Н20 2СС>з~ + Br2 + Н20 = Br" + ВгСГ + 2HCOJ 2HCOJ + Вг2 = Вг" + ВгСГ + 2С02 + Н20

Первые две реакции проходят в растворах практически полностью, а третья при 20° только на ~90%. Повышение температуры и снижение щелочности в конце процесса приводят к тому, что гипобромиты постепенно переходят в брома- ты, а бикарбонаты в карбонаты:

ЗВгСГ = BrOJ + 2Вг~ 2НСРз = СО§- + Н20 + С02

Полученные растворы, содержащие гипобромиты, броматы и бромиды, могут быть использованы как для получения брома, так и его солей. Выделение брома производят путем добавления к раствору кислоты (обычно серной):

ВгОз + 5Br"+6H+= ЗВг2+ЗН20 ВЮ" + Вг" + 2Н+ = Вг2 + Н20

|

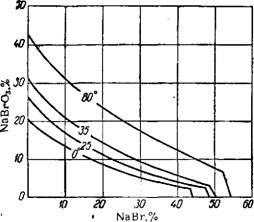

Рис. 68. Изотермы растворимости в системе NaBr—NaBr03—Н20 при 0, 25. 35 и 80°. |

При подкислении концентрированных бромид-броматных растворов часть брома выделяется в жидком виде и отделяется от водного раствора декантацией. Оставшийся в водном растворе бром отгоняют острым паром в колоннах с насадкой. Из бромид - броматного раствора можно получить бромид натрия, а если нужно, то и бромат натрия, различными методами. Одним из методов является выпаривание раствора с последующим его охлаждением (рис. 68) 10°, причем кристаллизуется до 80% бромата, содержащегося в растворе. Оставшийся щелок со сравнительно небольшим количеством бромата обрабатывают восстановителями (например, железными стружками при кипячении), затем отделяют от нерастворимого остатка и из раствора выделяют бромистый натрий.

Для поглощения брома щелочными растворами применяют насадочные башни из железобетона или дерева, заполненные керамическими кольцами или хордовой насадкой. Для лучшего

8 М. Е. Позив

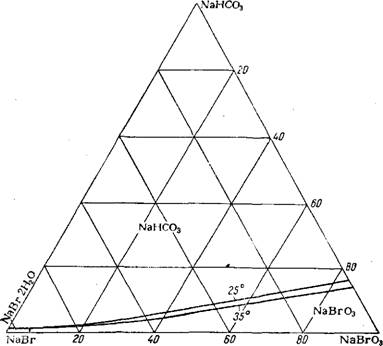

использования поглотителя раствор непрерывно циркулирует. В процессе поглощения брома растворами соды образуется бикарбонат натрия, который сравнительно мало растворим в бромид - броматном растворе (рис. 69)100. Поэтому, во избежание забивания насадки осадком, применяют растворы, содержащие в начале процесса только 30—50 г/л соды. Для получения более концентри -

|

Рис. 69. Изотермы растворимости в системе NaBr-NaBi-Оз—NaHC03—Н20 при 25 и 35°. |

Рованных растворов NaBr + NaBr03 в них можно дополнительно вводить в процессе абсорбции твердую соду или раствор NaOH (для перевода бикарбоната в карбонат). Степень абсорбции брома достигает 98,5—99% 93. Расход кальцинированной соды составляет 0,75—0,8 т на 1 т брома.

Описаны методы40'100-106 поглощения брома из бромо-воздушной смеси щелочными растворами, содержащими NaOH, КОН, Са(ОН)2, Na2C03 и др., в присутствии восстановителей — аммиака. формиатов, уротропина, карбамида — в результате чего получаются почти чистые бромиды, не содержащие кислородных соединений брома. В присутствии этих восстановителей процессы идут по следующим суммарным уравнениям:

60Н" + 3Br2 + 2NH3 = 6Вг" + 6Н20 + N2 20Н" + 2Вг2 + 2НСОСГ = 4Вг~ + 2Н20 + 2С02 360Н" + 18Br2 + N4(CH2)e = 36 В г" + 24Н20 + 6С02 + 2N2 60 Н" + ЗВг2 + CO(NH2)2 = 6Вг~ + 5Н20 + С02 + N2

Во всех случаях при использовании щелочных абсорбентов,-содержащих Na+, следует учитывать возможность образования в качестве промежуточного соединения относительно плохо растворимого бикарбоната натрия и поддерживать такую концентрацию раствора, чтобы избежать выделения его в осадок.

Поглощение брома известковым молоком производят в барбо - тажных колоннах, имеющих четыре полки, на которых установлены колпаки. Жидкость перетекает с полки на полку по переливным, трубам. Применение насадочных башен нецелесообразно, так как образующийся карбонат кальция [за счет взаимодействия С02 с Са(ОН)2] осаждается плотной коркой на насадке и башня зарастает. Хемосорбер орошают раствором, содержащим 5—5,5% активной окиси кальция, в который постепенно вводят 10—25%-ный раствор аммиака. Добавление аммиака сразу в больших количествах приводит к его десорбции и образованию аэрозоля бромида аммония. Вытекающие из хемосорбера щелока содержат 140—■ 170 г/л Вг-. Недостатком этого метода является то, что образующийся шлам увлекает значительное количество раствора (~50% от веса шлама) и ротор вентилятора забивается бромидом аммония; это требует промывки, усложняет технологический процесс и приводит к дополнительным потерям брома (2—3%). Кроме того, применение барботажных колонн вместо насадочных башен увеличивает гидравлическое сопротивление системы на 150— 250 мм вод. ст., что повышает расход электроэнергии. Расход окиси кальция (100%) на 1 г брома составляет 0,8—1 т и зависит от содержания двуокиси углерода в бромо-воздушной смеси.

Абсорбцию брома из бромо-воздушной смеси щелочными поглотителями в присутствии восстановителей наиболее широко применяют при получении КВг. В этом случае вследствие большой растворимости КНС03 можно поддерживать высокую концентрацию поглотителя. Раствор, вытекающий из хемосорбера, содержит До 500—520 г/л КВг. В нем содержится также — 0,1 г-экв/л щелочи и 5—15 г/л бромата, который разрушают добавкой брома и формалина в присутствии катализатора — ионов железа.

Поглощение брома путем взаимодействия с сернистым газом Br2 + S02 + 2Н20 = 2НВг + H2S04

Нашло применение на самых крупных заводах в США и Англии. Оно может быть осуществлено двумя методами: 1) взаимодействием

В газовой фазе с образованием капель жидкости, состоящей из смеси НВг и H2S04, улавливаемых в брызгоуловителях; 2) абсорбцией брома водным раствором смеси НВг + H2S04 с последующим взаимодействием растворенного брома (Вг2, Вгд, ВГд) с сернистой кислотой в растворе. Абсорбция брома водными растворами бромидов связана с резким понижением давления его пара из-за образования комплексных соединений (рис. 70) 59>107. Более целесообразным является осуществление взаимодействия в газовой фазе108, так как объем аппаратуры при этом меньше, упрощается регулирование процесса и снижается расход сернистого газа, который составляет 0,5— 0,6 т на 1 г брома. Взаимодействие между сернистым газом, получаемым сжиганием серы или колчедана, и бромом происходит практически мгновенно и осуществляется в воздухопроводе между десорбционной башней и уловителем. Концентрация сернистого газа практического значения не имеет, так как он все равно сильно разбавляется воздухом при содержании брома в нем 0,7—12 г/л3. Воздухопровод выполняют из кислотоустойчивого материала, обычно из стали, покрытой эбонитом, резиной и т. д.

|

№V 006- F ЯД5 O.Di |

|

§ Ао/ |

|

Ь |

|

30° |

|

Ж |

|

12 3 15 6 Концентрация растйора, г-экВ Вг~/л Рис. 70. Зависимость коэффициента распределения брома от содержания Вг~ в растворе при 0, 25 и 50°. |

Уловитель представляет собой железобетонную или кирпичную башню, футерованную кислотоупорными плитками и заполненную стеклянной ватой или керамическими кольцами. Для лучшего улавливания башня орошается (периодически или непрерывно) небольшим количеством раствора (НВг + H2S04). Башни имеют тот же диаметр, что и десорбционные, а высоту 4—6 м. После улови - тельной башни устанавливают брызгоуловитель, орошаемый водой и исходным рассолом. Стекающа я из брызгоуловителя жидкость поступает в десорбционную башню. Степень улавливания брома составляет 98,5—99%. Стекающий из уловительной башни раствор содержит 10—20% НВг, 8—18% H2S04 и до 1% НС1. Концентрация получающегося раствора зависит от содержания брома в исходном растворе и давления водяного пара над ним. Чем ниже давление водяного пара и выше содержание брома в исходном растворе, тем больше содержание бромистого водорода в получающейся жидкости.

Раствор смеси кислот (HBr + H2SO4 + НС1) перерабатывают на бром1™-111 хлорированием или на бромистоводородную кислоту фракционной перегонкой. Хлорирование производят в керамических сосудах, где часть брома выделяется в жидком виде и затем декантируется. Водный раствор, содержащий растворенный бром, нагревают острым паром в колоннах с насадкой, Вг2 отгоняется, а отработанный раствор, содержащий НС1 и H2S04 и небольшие количества брома, стекает снизу башни. Получаемый таким образом бром содержит не менее 98,5—99% Вг2. Отработанную смесь кислот (4,5—9% НС1 и 5—10% H2S04) используют для подкисления исходного бромсодержащего рассола; количество отработанной смеси кислот (в пересчете на 100% H2S04), получающейся на 1 т брома, составляет 1,6—1,8 т. При этом на 1 т брома расходуется 0,48—0,5 т хлора и 5—8 т пара.

Для получения бромистоводородной кислоты необходимо вести фракционную перегонку. I фракция с температурой кипения <123° представляет собой очень разбавленный раствор соляной и бромистоводородной кислот, в котором содержится до 90% НС1 и 1,5— 2% НВг от их начального количества (поступившего на дистилляцию). II фракция с температурой кипения 123—126° содержит 19—22% НВг и 0 13—0,3% НС1. С этой фракцией отгоняется до 12% НВг и 8% НС1 от их начального количества. III фракция с температурой кипения 126—127° содержит ~45% НВг, 0,1% НС1 И 0,07% H2S04; с ней отгоняется ~85% НВг от веса загруженного. Кубовый остаток содержит 78% H2S04, 0,02% НВг и 0,01% Вг2.

Первая фракция может быть использована для подкисления исходного рассола, кубовый остаток которого получается до 0,9 т (в пересчете на 100% H2S04) на 1 т брома, может быть также использован либо для подкисления исходного рассола, либо в качестве товарной кислоты (там, где не вредна примесь НВг и Вг2). Во II и III фракциях содержится 96—97% уловленного брома. При отсутствии жестких требований по содержанию хлора в продукте они могут быть смешаны, и тогда получается раствор, содержащий НВг —40%, НС1 —0,2% и H2S04 —0,06%, который используется для получения бромистых солей [10].

В США бромистоводородную кислоту получают также из смеси НВг и H2S04, образующейся при взаимодействии брома с серой и водой по экзотермической реакции

S + ЗВг2 + 4Н20 = 6HBr + H2S04

Идущей достаточно быстро при 90—100°; вначале сера бромируется и S2Brs далее реагирует с бромом и водой.

Для многих потребителей необходим элементарный бром, а при извлечении его воздушной десорбцией получаются его соеди - ; нения. Наиболее простым методом получения жидкого брома яв - « ляется обработка бромид-броматной смеси кислотами (стр. 225). ' В СССР жидкий бром обычно получают обработкой газообразным хлором раствора FeBr2 (350—550 г/л Вг_) в асбоцементных или! железобетонных аппаратах и последующей отгонкой его за счет j теплоты реакции и с помощью острого пара. Пары брома конден - j сируются в холодильнике и жидкий бром через автоматические дозаторы сливается в тару. Все коммуникации изготовляются из стеклянных труб, соединенных с помощью химически стойкой резины и фторопластовой пленки. Выход брома составляет 95—98% от его содержания в бромистом железе118-122.