Технология минеральных солей (удоБрений, пестицидов, промышленных солей, окислов и кислот)

АРСЕНИТ КАЛЬЦИЯ

Арсенит кальция получают растворением мышьяковистого ангидрида в известковом молоке по реакциям

As203 + Са(ОН)2 = Ca(As02)2 + Н20 As203 + ЗСа(ОН)2 = Са3( As03)2 + ЗН20

При этом арсенит кальция выделяется в осадок. Известь, применяемая для получения арсенита кальция (и других мышьяковых препаратов), должна легко гаситься водой и содержать не менее 92% активной окиси кальция (или 70% активной окиси кальция в пушонке). Существуют два способа производства — мокрый И полусухой.

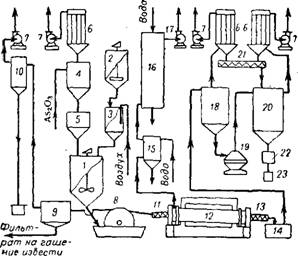

В реактор с мешалкой и паровым барботером заливают известковое молоко, нагревают острым паром до 85—90° и вводят при перемешивании мышьяковистый ангидрид (рис. 430). Количество

|

Рис. 430. Схема получения арсенита кальция мокрым способом: / — реактор; 2— сборник для известкового молока; 3 — мерник для известкового молока; 4 — бункер для белого мышьяка; 5 —весовой бункер-дозатор; 6— рукавный фильтр для улавливания пыли; 7 — вакуум-насос; 8 — вакуум-фильтр; S—вакуум - сборннк для фильтрата; 10 — барометрический конденсатор; 11 — шиековый питатель; 12 — сушилка; 13 — холодильный шнек; 14 — бункер для арсенита; 15— мокрый пылеуловитель; 16 — скруббер; 17 — вентилятор; 18 — мельничный бункер; 19— центробежная вакуум-мельница; 20— расфасовочный бункер; 21 - шиек; 22 — расфасовочный аппарат; 23 — барабан для готового продукта. |

Известкового молока берут с Ю—15%-ным избытком (по СаО) от теоретически необходимого. Белый мышьяк загружают в нагретое молоко в течение 20—30 мин, затем берут пробу на полноту связывания мышьяка. Если в растворе больше 5 г/л As203, добавляют рассчитанное количество известкового молока.

Полученная пульпа поступает на барабанный вакуум-фильтр. Маточный раствор с фильтра направляют на приготовление известкового молока и таким образом возвращают в процесс. Отфильтрованную пасту — арсенит кальция с влажностью ~35% высушивают в барабанной сушилке с наружным обогревом топочными газами. Водяные пары из сушильного барабана отсасываются вентилятором и подаются в пылеуловитель, орошаемый водой, и в скруббер. Разрежение на выходе паров из сушилки поддерживают не ниже 5 мм вод. ст. После сушки продукт с влажностью не более 1 % проходит через шнек, корпус которого охлаждают снаружи водой, и поступает в нижний бункер, откуда пневматическим способом подается в бункеры размольной установки. Размолотый продукт направляют на расфасовку, которую осуществляют с помощью герметизированных устройств, снабженных пылеотводящими приспособлениями. На производство 1 т технического арсенита кальция мокрым методом расходуют: 0,678 т белого мышьяка (100% As203), 0,335 т СаО (100%) в виде известкового молока, 0,3 т условного топлива, 350 кет•ч электроэнергии и 25 м3 воды.

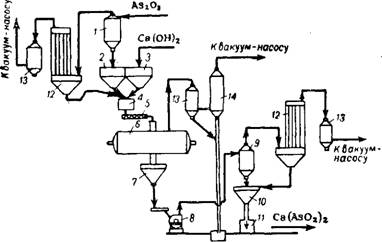

По этому способу производят смешение извести-пушонки с белым мышьяком при ограниченном количестве воды. Исходные сухие вещества загружают в вакуум-сушилку, представляющую собой неподвижный горизонтальный цилиндр, вдоль оси которого расположен вал мешалки с гребками; снаружи корпус сушилки имеет паровую рубашку. Затем в сушилку заливают воду в количестве, необходимом для разбавления пушонки в отношении 2:1, и производят перемешивание массы в течение 1 ч без подачи пара и при отключенном вакууме. Конец реакции контролируют по анализу пастообразной массы, которая не должна содержать больше 0,5% свободного As203. Затем для высушивания пасты включают паровой обогрев и пускают вакуум-насос. Через каждые 0,5 ч Направление вращения вала мешалки автоматически изменяется, причем изменяется и перемещение материала в сушилке — от середины к краям или от краев к середине. Постепенно теряя воду, паста через 3—4 ч загустевает и комкуется. Крупные комья при дальнейшей сушке распадаются на более мелкие, чему способствует раздавливание их свободно лежащими в сушилке трубами, передвигаемыми гребками. Сушку продолжают до содержания в продукте 1 —1,2% влаги. Постепенно на стенке корпуса сушилки нарастает твердая корочка продукта, затрудняющая теплопередачу и снижающая производительность аппарата. Для ее удаления сушилку 3—4 раза в месяц промывают водой. Выгружаемый из сушилки продукт поступает на размол и расфасовку. Схема производства этим способом изображена на рис. 431.

По другому варианту этого способа смешение исходных веществ— мышьяковистого ангидрида и извести-пушонки — производят в специальном реакторе в течение 10—15 мин. Затем в реактор заливают горячую воду (60—70°) и перемешивают массу около 4 ч. Полученную пасту высушивают в сушилке, обогреваемой топочными газами, имеющими на входе 700—850°, на выходе 130—160°,

|

Рис. 431. Схема получения арсенита кальция полусухим способом: 1 — приемник (разгрузочный аппарат) для белого мышьяка, подаваемого пневматическим способом; 2 — расходный бункер для белого мышьяка; 3 — бункер для нэвести-пушонки; 4 — весовой бункер; 5 — шнековый питатель; б — вакуум - сушилка; 7 —бункер для продукта, выгружаемого нз сушилки; 8 — мельница; . 9 — приемник (разгрузочный аппарат) для арсеиита кальция; 10 — буикер для готового продукта; И — расфасовочный аппарат; 12 — рукавный фильтр; 13 — мокрый фильтр-пылеуловитель; 14 — барометрический конденсатор. |

Полусухой способ экономичнее, чем мокрый способ, вследствие большей простоты производства, отсутствия операции фильтрации, меньшего количества вредных отбросов и меньших потерь. На производство 1 т технического арсенита кальция полусухим методом расходуют: 0,64—0,66 т белого мышьяка (100% AS2O3), 0,35— 0,365 т СаО (100%) в виде извести-пушонки, 0,35 т условного топлива или 6 т пара, 260 квт-ч электроэнергии и 25 м3 воды.

Для того чтобы в атмосферу цеха не проникала вредная пыль, все аппараты герметизированы и передача сухих порошкообразных материалов (As203 и продукта) осуществляется с помощью вакуумного пневматического транспорта. Помимо того, все аппараты, в которых передвигаются сухие, пылящие материалы, имеют вентиляционные отводы. Уходящая по ним пыль улавливается В мешочных фильтрах и возвращается в производство.

Для размола применяются вакуум-мельницы, в которых диск дезинтегратора, устройство для пневматической классификации материала и вентилятор, создающий воздушный поток, заключены в один общий кожух.