Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

ВАКУУМНОЕ ЛИТЬЕ ПОД ДАВЛЕНИЕМ

Несмотря на принимаемые меры при конструировании форм литья под давлением и отливке, количество заготовок корпусов и крышек гиромоторов, имеющих раковины после отливки, относительно велико. Иногда готовые корпусы или крышки бракуются из-за раковин, открывшихся при окончательных операциях механической обработки.

Механическая прочность корпусов и крышек с раковинами значительно ниже. Поскольку корпусы и крышки должны претерпевать определенные упругие деформации, важно, чтобы эти детали для ответственных гиромоторов, работающих в большом температурном интервале, не имели воздушных и газовых раковин. Как известно, газовая и усадочная пористость устраняется при литье под давлением сравнительно легко, чего нельзя сказать о воздушной пористости, вызванной захватом воздуха металлом при заполнении формы. Вследствие этого отливки, полученные литьем под давлением, всегда в некоторой степени пористы. Если к плотности отливок предъявляются повышенные требования, то прибегают к центробежному или вакуумному литью под давлением.

Вакуумное литье, инргда его называют литьем всасыванием цветных сплавов, широко применяется для простых отливок типа тел вращения, изготовляемых по методу, разработанному Б. М. Ксе - нофонтовым. Тонкостенная, непрерывно охлаждаемая водой металлическая форма, называемая кристаллизатором,- нижней частью погружается на небольшую глубину в тигель с расплавленным металлом. После этого из верхней части формы вакуумным насосом откачивается воздух до небольшого разрежения. Металл засасывается в форму на заданную высоту, образующаяся отливка затвердевает, после чего выталкивается. Форма смазывается, снова погружается в металл, и цикл повторяется.

Отливки получаются плотного мелкозернистого строения.

Способом, описанным выше, отливают только круглые отливки, из которых вытачивают разнообразные втулки, кольца, гайки, мелкие шестерни и др. Получить этим способом отливки более сложной конфигурации невозможно. Для отливок более сложной конфигурации из цветных металлов фирма «Орора метл» (США) применяет литье в постоянные формы способом засасывания. Стальная изложница помещается в герметически закрытый корпус, имеющий два отверстия: одно из них сообщается с вакуумным насосом, а через второе пропущен патрубок, по которому в изложницу поступает жидкий металл; при отливке патрубок, ведущий к литниковому отверстию изложницы, опускается в тигель с расплавленным металлом. В корпусе создается разрежение и под атмосферным давлением воздуха жидкий металл заполняет изложницу.

Скорость поступления металла регулируется разностью между атмосферным давлением и остаточным давлением в герметически закрытом корпусе.

Получаемые отливки отличаются малыми допусками и гладкой поверхностью. Отлитые детали получаются с твердой коркой на поверхности, измельченным зерном и улучшенными физическими свойствами. Возможность регулировать скорость поступления металла в изложницу позволяет получать хорошие отливки без пустот и втяжин. Поскольку воздух почти полностью удален из полостей изложницы, отливки не имеют раковин.

Отливки деталей сложной конфигурации можно получать методом комбинированного вакуумного литья под давлением.

|

|

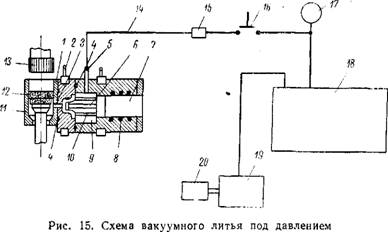

Принципиальная схема комбинированного вакуумного литья под давлением показана на рис. 15. На гидравлической машине литья под давлением с холодной вертикальной камерой прессования устанавливается специальная форма литья под давлением. Форма отличается от обычной тем, что в неподвижной плите 1 в пазы плиты вставляются круглой формы специальные прокладки 4, создающие воздухонепроницаемое пространство по внутренней окружности, в центре которой располагается литниковое отверстие 3 с рассекателем. Ко второй прокладке, находящейся в пазу торца неподвижного корпуса формы, при закрытии формы плотно прижимается кольцевой буртик, находящийся на подвижной плите формы. Тем самым создается воздухонепроницаемая изоляция внутренней камеры и рабочей полости формы. В задней стороне подвижной части корпуса в расточку вставляется поршень 7 с закрепленными на нем толкателями 6 и 10. Между поршнем и расточкой подвижного корпуса формы в специальные пазы вставляется набивка 8, обеспечивая воздухонепроницаемость камеры и рабочей полости формы.

Камера формы 9 соединяется с полостями, оформляющими отливку, и литником через зазоры между выталкивателями и отверстиями для них в знаках. С наружной стороны в корпус подвижной части формы ввертывается штуцер 5, на который надевается резиновый шланг 14, соединяющий внутреннюю камеру формы с воздухопроводом, с трехходовым краном 15, регулятором степени разрежения 16 и с вакуум - баллоном 18. Разрежение в сети измеряется с помощью вакуумметра 17. Вакуумнасос 19 приводится во вращение отэлектродви - гателя 20. Для охлаждения подвижной и неподвижной частей корпуса формы в месте их соединения через штуцеры 2 подводится проточная вода.

Отливка деталей на вакуумной установке литьем под давлением происходит следующим образом. При включении электродвигателя вакуумнасос откачивает из баллона воздух, создавая в нем разрежение, степень которого показывает вакуумметр. Трехходовой кран находится в положении, при котором перекрывается сообщение баллона с внутренней камерой формы. Форма должна быть закрыта. В наполнительный стакан И заливают порцию жидкого металла 12 и нажатием педали опускают прессующий поршень 13. Одновременно с опусканием поршня открывается трехходовой кран, что дает возможность воздуху перейти через воздухопровод, с необходимым разрежением, из камеры формы в баллон. Поскольку до открытия трехходового крана воздух находился только в камере формы, во всей системе создается пониженное давление. Степень разрежения будет зависеть от первоначально созданного вакуума в баллоне, его емкости и объема пустых пространств формы. Для получения ббльшего разрежения в рабочих полостях формы необходимо увеличивать первоначальную разреженность в баллоне и брать его достаточного большого объема.

Металл через литниковое отверстие впрессовывается под давлением в полость формы и заполняет ее полностью. Так как в литнике и полости формы в момент заливки воздуха почти нет (момент заливки совпадает с открытием трехходового крана), то не будет и захвата воздуха металлом при заполнении формы. В момент раскрытия формы перекрывается трехходовой кран, соединяя форму с атмосферой. Отливка вместе с подвижной частью формы выходит из полости формы неподвижной части, поршень с выталкивателями 5 и 6 упирается в шпильки машины и останавливается. Подвижная часть формы с отливкой уходит с плитой машины до тех пор, пока отливка не упрется в выталкиватели 5 и б. При дальнейшем движении подвижной части формы отливка снимается с вкладыша формы и Удаляется за пределы машины. Затем форму соединяют и цикл повторяют.

В момент впрессовывания жидкого металла из стакана машины через литник в форму металл нигде не встречает воздуха, литье получается плотным, мелкозернистым, без воздушных и газовых раковин, с хорошими механическими качествами, это дает возможность рекомендовать более широкое внедрение метода.