Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

КОНСТРУКЦИИ ФОРМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

Детали гиромоторов отливают на машинах литья под давлением с горизонтальным или вертикальным расположением рабочего цилиндра. Расплавленный сплав (в том и в другом типе машины) ковшом заливается в стакан и поршнем впрессовывается через литник в форму, плотно прижатую своей неподвижной частью к литниковому стакану машины. Формы как для одного, так и для другого типа машины состоят из двух частей — подвижной и неподвижной. Неподвижная часть формы плотно крепится к плите машины таким образом, чтобы литниковое отверстие стакана машины совпадало с литниковым отверстием формы. Подвижные части формы крепятся к подвижной плите машины. Подвижные и неподвижные части формы, как и вся форма с толкателями, должны устанавливаться на машине без перекосов и смещений одной части формы относительно другой. При креплении необходимо учитывать возможный нагрев формы, вызывающий расширение ее частей.

При разработке конструкции формы литья под давлением необходимо обеспечить получение качественных отливок, максимальную производительность, минимальную стоимость, удобные условия эксплуатации, возможность легкого ремонта.

Возникающие неполадки вызываются в большинстве случаев неправильной конструкцией формы или неправильной ее эксплуатацией. К таким неполадкам относятся, например, проникновение сплава в щели подвижных частей формы и задиры на поверхностях отливок. Последние вызываются отсутствием необходимых литейных уклонов. Литейные уклоны рекомендуется брать для наружных поверхностей 0,5—1%, для внутренних 1—1,5% от соответствующего размера отливки. Для машин с вертикальной камерой прессования литейные уклоны берутся меньше, чем для машин с горизонтальной камерой. Неполадки из-за приварки сплава к форме вызываются неправильным составом шихты, а также недостаточной твердостью оформляющих отливку поверхностей формы и перегревом их во время работы. Кроме того, приварка сплава может произойти еще и от недостаточной чистоты или неправильно выбранной конструкции литниковой системы.

Наличие эффективного охлаждения формы повышает производительность, снижает брак и облегчает эксплуатацию формы, так как при поддержании ее нормальной температуры сплав не заливается в щели и не появляются задиры подвижных частей формы. Допуски на подвижные и неподвижные детали формы должны быть выбраны так, чтобы при нагреве формы она-свободно разнималась, и в щели между подвижными и неподвижными деталями не заливался сплав.

Важное значение имеет литниковое устройство. Как правило, литники необходимо располагать в форме так, чтобы сплав протекал в ней плавно, без ударов; этому способствует устройство плоских литников с тщательно отполированной поверхностью. Толщина сечения подводящего канала в зависимости от вида отливки выбирается 0,15—1,5 мм, с таким расчетом, чтобы сплав заполнял форму со скоростью, при которой воздух успевал бы выходить из полости формы, и не захватывался сплавом с образованием газовой раковичности в отливках. При отливках, имеющих глубинные участки в форме, необходимо устраивать перегонные резервуары, в которые поступает первая порция сплава вместе с пеной, окислами и оставшимся в форме воздухом. Обычно удлиненная часть отливки, получающаяся за счет перегонного резервуара, используется при механической обработке как искусственная технологическая база; при окончательных операциях излишек металла отрезается.

Формы литья под давлением представляют сложное, трудоемкое и дорогостоящее оснащение. Поэтому при их конструировании следует обращать особое внимание на нормализацию и унификацию отдельных деталей и узлов. Блоки и постаменты, состоящие из оснований и прокладок, служащие для крепления подвижной части формы и выталкивания отливок, также должны быть универсальны. К универсальным узлам форм принято относить и заготовки форм-блоков, в которых находится рабочая полость отливки и которые закрепляются в универсальном блоке. Форм-блоки состоят из подвижного знака и неподвижного вкладыша с фиксаторами, обеспечивающими точную установку форм-блока в универсальном блоке.

Применение в формах литья под давлением универсальных блоков и приспособлений, не говоря о нормальных болтах, втулках и других деталях, значительно снижает трудоемкость проектирования и изготовление формы. Становится экономически целесообраз-

|

ПоАА

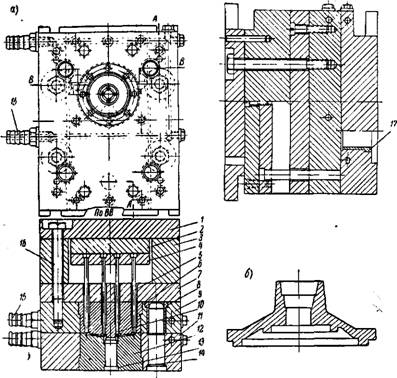

Рис. 12, Форма литья под давлением крышки гиромотора (а). Отливаемая крышка (б) |

Ным применение литья под давлением и в мелкосерийном производстве гиромоторов. Проектирование формы с применением форм - блоков заключается в том, что в чертеж-слепыш форм-блока вписывается конфигурация необходимой отливки и конструируются специальные детали для ее изготовления. В формах литья под давлением корпусов и крышек почти для всех конструкций гиромоторов имеется возможность применять универсальные приспособления, блоки и узлы с таким расчетом, что при замене только форм-блоков можно отливать корпус или крышку.

На рис. 12 представлена одна из таких форм литья под давле - ниєм крышки гиромотора для литейной машины с горизонтально расположенным поршнем. При конструировании формы применены скоростные методы проектирования с использованием универсальных приспособлений, деталей и блоков.

Форма состоит из неподвижной плиты 11, в которой крепится и фиксируется специальным штифтом, обеспечивающим точную установку, вкладыш 12. Подвижной знак 6 (иногда его называют пуансоном), через который проходят выталкиватели 5 и 10, монтируется в подвижной плите 9, жестко соединенной с плитой 7. Плиты 4 и 2 входят в механизм выталкивания, в котором крепится восемь выталкивателей 5, расположенных по окружности буртика крышки, и четыре выталкивателя 10, расположенных по внутреннему приливу крышки под шарикоподшипник. Большое количество выталкивателей обеспечивает снятие тонкой ажурной отливки, которой являются крышки гиромоторов, без заметных деформаций. Плиты 4 и 2 скрепляются винтами, что закрепляет одновременно и выталкиватели 5 и 10. К плите 1 крепится подвижной знак, впрессованный в плиту на штифтах; последние обеспечивают точную ориентацию знака относительно плит 7, 4 и 2. Вся система устанавливается и закрепляется на подвижной плите машины; между плитой 1 и 7 помещаются прокладки 3, через которые проходят болты 16, крепящие все плиты подвижной части формы. Втулки 8, запрессованные в плите 9, и колонки 14, закрепленные в плите 11, направляют подвижную часть и фиксируют ее положение при закрытии формы. Знак 13 служит для отливки отверстия в крышке под гнездо шарикоподшипника.

В плите 11, в специальную расточку, впрессовывается литниковая втулка 17, соединяющая камеру сжатия машины с литником полости, оформляющей отливку крышки. Для охлаждения формы в неподвижной плите делаются специальные каналы, в которые через штуцеры 15 подается вода из водопроводной сети. В один из штуцеров пускается холодная вода; проходя каналы формы, вода выходит из другого штуцера и охлаждает форму до требуемой температуры.

Описанная форма состоит из универсального блока с плитами, в которых имеются гнезда для установки в них форм-блоков, плит механизма выталкивателей, закрепляемых на подвижной плите машины, и блок-формы, состоящей из оформляющих отливку крышки знака, вкладыша и комплекта выталкивателей с плитой. При необходимости блок-форма может быть легко демонтирована с универсального блока и заменена блок-формой для другой детали

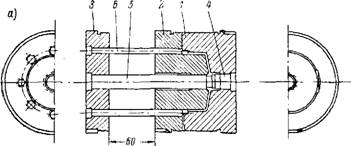

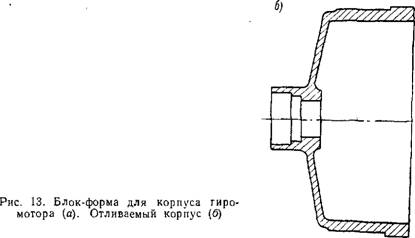

На рис. 13 представлена блок-форма корпуса одного из гиромоторов, которая может быть легко вмонтирована в описанные выше Универсальные приспособления и блок, взамен блок-формы крышки гиромотора. Блок-форма состоитТиз верхнего оформляющего вкладыша 1, монтируемого в неподвижной плите универсального блока, и внутреннего оформляющего знака 2, монтируемого в подвижной плите. В вкладыш впрессован знак 4, оформляющий бобышку и отверстие под гнездо шарикоподшипника в корпусе. В плите 3 монтируется центральный выталкиватель 5, толкающий отливку корпуса в бобышку шарикоподшипника, и восемь выталкивателей 6, расположенных по окружности корпуса. Плита выталкивателей может изготовляться прямоугольной или круглой формы.

|

|

|

|

Детали универсального блока изготовляются из сталей следующих марок: из стали 10 — все плиты форм; из стали У7А — колонки, втулки направляющие и фиксирующие штифты; из стали 50 с последующей термической обработкой — выталкиватели. Вкладыши, знаки блок-форм и литниковые втулки, соприкасающиеся непосредственно с расплавленным металлом, изготовляются из стали, обладающей высокими механическими качествами при повышенной температуре и небольшим коэффициентом термического расширения, чем и обеспечивается постоянство размеров отливок. Сталь должна также быть стойкой против коррозии и эрозии и обладать высоким сопротивлением термической усталости. Этим свойствам удовлетворяет легированная сталь марки ЗХ2В8, из которой и изготовляются знаки и вкладыши отливаемых заготовок корпусов и крышек гиромоторов.

Отливка корпусов и крышек в форме на машинах с горизонтальным расположением поршня производится следующим образом. В начальный-момент подвижная плита машины с подвижной частью формы плотно соприкасается с неподвижной частью формы и плитой; таким образом форма закрыта. Затем в литник машины ковшом наливается установленная для данной отливки порция расплавленного сплава. Нажимом. пусковой кнопки приводится во вращение электродвигатель, соединенный с центробежным гидравлическим насосом; тем самым нагнетается масло в цилиндр поршня машины. При нажатии специальной педали ногой поршень начинает перемещаться и впрыскивает под определенным давлением из стакана и литниковой втулки через литник расплавленный сплав в полость формы. После затвердевания отливки в форме (время затвердевания подбирается практически для каждой отливки) литейщик нажатием кнопки отводит подвижную плиту машины с подвижной частью формы и раскрывает форму. Отлитая заготовка вместе с литником выходит из неподвижной части формы и продолжает движение с подвижной частью формы. Как только отливка полностью выйдет из неподвижного вкладыша, плита 9 упрется в специально предусмотренные на машине упоры и весь механизм для выталкивания отливки, состоящий из толкателей 5 и 3 и плит 8 и 9, скрепленных между собой, остановится, но подвижный вкладыш вместе с плитами 6, 7 и 10 и с подвижной плитой машины будет продолжать двигаться. При дальнейшем движении отливка снимается выталкивателями, знак и вкладыш очищают от подливов, по мере необходимости смазывают смазкой и снова нажатием кнопки соединяют подвижную плиту машины с укрепленной на ней подвижной частью формы с неподвижной, подготовляя таким образом машину для следующего цикла заливки.