Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

ЭЛЕКТРОННАЯ БАЛАНСИРОВОЧНАЯ МАШИНА «ЛУНА»

Один из недостатков всех вышеописанных балансировочных машин заключается в том, что определение динамической неуравновешенности роторов гиромоторов производится при числе оборотов, соответствующем резонансной частоте, при скоростях в несколько раз меньших, чем рабочие скорости тех же роторов в собранном гиромоторе. Нередки случаи, когда ротор, будучи динамически удовлетворительно уравновешен при малых оборотах, ведет себя как динамически неуравновешенный при рабочих скоростях. Это объясняется тем, что при высоких скоростях вращения ротора на смещение его центра тяжести существенно влияют рабочая температура, жесткость оси и жесткость подшипниковых узлов. Смещение центра тяжести ротора происходит под действием центробежных сил, преодолевающих жесткость оси ротора и жесткость его опор. Вследствие этого вибрация ротора при рабочих скоростях значительно возрастает.

|

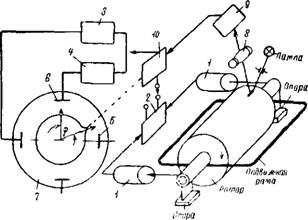

Рис. 99. Электронная машина «ЛУНА: |

Гиромоторы, у которых роторы отбалансированы на электронной машине «ЛУНА», этого недостатка не имеют, так как балансировка ротора производится при рабочих оборотах. Принципиальная схема машины показана на рис. 99.

Напряжение от электрических датчиков колебаний 1 подается на решающеее устройство 2, приведенное напряжение с которого может поочередно подключаться от разных плоскостей уравновешивания на вход электронного двухканального усилителя 3 и 4. Устройство электромеханических датчиков не отличается от датчиков, применяемых в машинах, описанных выше.

Схема усилителя обеспечивает усиление сигнала и сдвигает гармонику напряжения выхода канала 4 по отношению к гармонике напряжения выхода канала 3 на 90°. Канал 3 связывается с горизонтальными 5, а канал 4 —с вертикальными 6 отклоняющими пластинами электронно-лучевой трубки 7.

В результате на экране трубки образуется описываемая электронным лучом окружность, диаметр которой пропорционален величине сигнала, т. е. величине неуравновешенности в плоскости (соответственно положению переключателя) уравновешивания ротора.

Отметка места неуравновешенности производится координатным методом с помощью фотоэлемента 8, импульс тока которого,

будучи усиленным усилителем 9, подается на модулятор 10 электронно-лучевой трубки. В момент импульса на окружности, описываемой электронным лучом, образуется яркая точка, причем ее угол, отсчитанный в градусах от вертикальной оси экрана, соответствует угловому положению неуравновешенности ротора, отсчитанному от координатной черты, нанесенной на роторе.

Таким образом, на экране трубки мы видим величину и положение точки на окружности и, следовательно, место неуравновешенности в интересующей нас плоскости балансировки.

Электронная балансировочная машина «ЛУНА», ■ по сравнению с другими электронными балансировочными машинами, в которых на экране осуществляется развертка синусоиды колебаний, имеет следующие преимущества:

1) простота конструкции (нет надобности в применении осциллографа с генератором развертки и стабилизатором напряжения);

2) уравновешивание при рабочей скорости вращения ротора (до 30 000 об/мин); скорость

Ротора может быть и непостоянной; при этом какой-либо подстройки схемы указателя не требуется;

3) большая точность, наглядность и удобство отсчета величины и места неуравновешенности, простота эксплуатации указателя, устойчивость от помех.

Фирма «Сперри» балансирует роторы на электронных машинах, одна из которых изображена на рис. 100. Ротор разгоняется с помощью фрикционного сцепления его поверхности с ремнем, перекинутым с ролика на шкив электродвигателя. Положение и величина неуравновешенности, вызывающей вибрацию, фиксируются на экране и определяются по величине отклонения луча одним из выше описанных способов.

§ 63. уравновешивание ротора

|

|

Уравновешивание ротора производится высверливанием или напайкой металла при остановленном роторе; величина груза и его место должны точно соответствовать данным, полученным при

уравновешивании на машине. Обычно место расположения уравновешивающего груза устанавливается на машине с угловой точностью 3°, а величина неуравновешенности может быть определена по шкале машины с точностью до + 10%.

Однако практически трудно обеспечить требуемую степень уравновешенности ротора, так как точность компенсирующего груза определяется рабочим «на глаз», по опыту. Это означает, что в большинстве случаев ротор не может быть уравновешен с требуемой точностью за один прием. Обычно после первого высверливания необходимо повторно запускать ротор на машине и определять остаточную неуравновешенность, которая должна быть удалена последующим высверливанием или напайкой. Из-за неточности способов уравновешивания приходится производить по три - четыре запуска ротора на каждую плоскость, в результате чего требуемая точность достигается не сразу, а последовательно. На это уходит большая часть времени при динамическом уравновешивании роторов.

Применяют разные способы повышения точности и ускорения уравновешивания. Например, при уравновешивании роторов напаиванием металла составляется таблица, по которой определяется вес уравновешивающего груза в зависимости от показания применяемого при уравновешивании индикатора или отсчета по шкале машины. Затем уравновешивающий груз взвешивается на аналитических весах и припаивается к ротору в нужном месте.

При уравновешивании высверливанием ротора может быть составлена таблица зависимости величины веса высверленного металла от глубины сверления сверлом определенного диаметра и определенной заточки. Вследствие того, что величина веса высверленного металла соответствует определенному показанию величины неуравновешенности по указателю, составляют график, по оси абсцисс которого откладываются показания индикатора, а по оси ординат — соответствующие глубины сверления ротора. Сверление на глубину, найденную по графику, производится по стрелочному индикатору с ценой деления 0,002 мм, связанному со шпинделем сверлильного станка. Уравновешивание таким методом осуществляется за два пуска ротора — основной и контрольный.

Одним из удобных методов является такой, когда шкала машины или другой индикатор тарированы в зависимости от величины неуравновешенности непосредственно в миллиметрах глубины сверления.