ТЕХНОЛОГИЯ КОНДИТЕРСКОГО ПРОИЗВОДСТВА

Технологическая схема

Какао тертое является основным полуфабрикатом шоколадного производства. Оно входит в состав всех видов шоколада и шоколадной глазури. Из какао тертого прессуют какао масло, которое также является составной частью всех шоколадных изделий.

От качества какао тертого зависит качество шоколадных изделий и выход какао масла при прессовании. Качество какао тертого определяется химическим составом какао бобов и способами их переработки.

Тертое какао получают из какао бобов, которые предварительно подвергают очистке от посторонних примесей, термической обработке, разделению на составные части и тонкому измельчению ядер бобов.

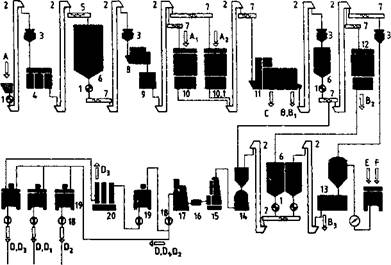

Первичная переработка какао бобов в тертое какао показана на ма - шинно-аппаратурной схеме (рис.1-3).

|

Рис. I-З. Машинно-аппаратурная схема производства какао тертого Обозначения: А - какао бобы; А, - какао бобы для обжарки; А, - какао бобы для предварительной сушки; В - какао крупка из обжаренных бобов; В, - какао крупка из подсушенных бобов; В2 - какао крупка обжаренная; В, - какао крупка препарированная; С - какаовелла; D - какао тертое из обжаренных бобов; D, - какао тертое из обжаренной какао крупки; D2 - какао тертое из крупки, обработанной щелочами; D, - какао масса обжаренная; Е - щелочь; F - питьевая вода. |

Какао бобы засыпают в приемник, и через шлюзовый затвор 1 они поступают в воронку ковшевого элеватора 2, поднимаются вверх и подаются в автоматические весы 3 для учета поступивших на хранение бобов. Затем передаются в машину 4 предварительной очистки от посторонних примесей. Из очистительной машины какао бобы поднимаются норией вверх и редлером 5 загружаются в силосы 6.

Из силосов какао бобы разных сортов роторными питателями подаются в сборный шнек 7, а затем норией передаются в автоматические весы для учета поступивших на переработку бобов. Из весов какао бобы подаются в очистительно-сортировочную машину 8, в которой сортируются по размеру, от них отделяются ломаные, склеенные, производится окончательная очистка от посторонних примесей, а в сепараторе 9 от камней.

Очищенные, отсортированные какао бобы норией 2 и шнеками 7 подаются в обжарочный аппарат 10 или в сушилку 10.1 для предварительной сушки. Обжаренные или высушенные какао бобы поступают в дробильно-сортировочную машину 11, где дробятся и разделяются на составные части: какаовеллу, росток и ядро. Какаовелла и росток удаляются с производства, а очищенные ядра, называемые какао крупкой, загружаются норией через автовесы в промежуточные бункеры 6.

Далее какао крупка может перерабатываться по-разному в зависимости от назначения какао тертого. Крупка из обжаренных какао бобов подается на размол в дезинтегратор 14. Крупка из высушенных какао бобов подается шнеками и норией в обжарочный аппарат 12, затем в промежуточный бункер, а из него в размольную установку. Часть какао крупки из высушенных бобов подается через автовесы 3 в установку 13 для щелочной обработки. После обработки какао крупка норией загружается в промежуточный бункер, а затем в дезинтегратор 14.

Предусмотрен трехступенчатый размол какао крупки. На первой ступени, для грубого размола, применяется ударная мельница 14, на второй ступени - дифференциальная мельница 15, а на третьей - шариковая мельница 17. После второй ступени размола какао тертое пропускают через вибросито 16.

Полученное какао тертое перекачивается насосом 18 в сборники 19. Какао тертое, изготовленное из препарированной какао крупки, подвергается дополнительной термической обработке в петцомате 20.

Из температурных сборников 19 какао тертое D и D3 подается насосами 18 на приготовление шоколадных масс, а какао тертое D, Dj и D2 - на прессование какао масла.

Очистка и сортировка какао бобов

Поступающие на фабрики какао бобы содержат посторонние примеси в виде пыли, камешков, волокон мешковины, осколков металла и т. п., которые перед переработкой необходимо удалить. Кроме того, какао бобы бывают различных размеров, при ферментации некоторые из них слипаются, а при транспортировании многие ломаются. Крупные и мелкие какао бобы несколько отличаются по химическому составу, по степени ферментации. Для получения равномерно обжаренных какао бобов необходимо разделить их и сортировать по размерам.

При бестарном хранении какао бобы подвергаются предварительной очистке от механических примесей перед их загрузкой в силосы. При хранении какао бобов в мешках очистку и сортировку производят на складе в отдельном помещении. Какао бобы, подаваемые на переработку из силосов, подвергаются вторичной окончательной очистке и сортировке (см. рис.1-3).

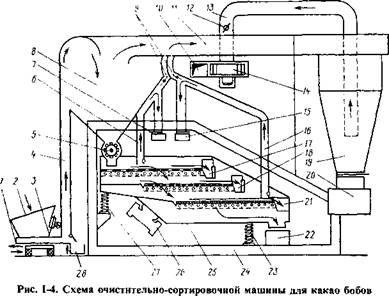

Для очистки от примесей и сортировки какао бобов по размерам применяются очистительно-сортировочные машины (рис.1-4).

Очистка и сортировка производится путем воздушной сепарации и при движении какао бобов по виброситам. Бобы засыпаются в бункер 2, дном которого является вибролоток 1. Заслонкой 3 регулируется высота выходной щели. Под воздействием вибрации бункера какао бобы проходят щель в один слой и оказываются под отверстием аспирационного канала 4, в который с большой скоростью всасывается воздух. Продукт и легкие примеси подхватываются им, а тяжелые камушки, металлические примеси скатываются в сборник 28.

Из аспирационного канала продукт попадает в осадительную камеру 8. Здесь воздух теряет скорость, какао бобы и разные частицы оседают, а пыль уносится по каналу 11 в циклон 19. Очищенный воздух по воздуховоду 13, через заслонку 12, вентилятором 14 выбрасывается из машины через канал 10, а пыль и легкие мелкие примеси оседают в сборнике 20.

Вдоль дна осадительной камеры 8 располагается шлюзовый затвор, вращающийся ротор которого захватывает порции продукта и подает его в ситовой блок. Последний состоит из трех сит, расположенных одно под другим. Сита имеют разный диаметр отверстий от 8 до 2 мм. Ситовой блок опирается четырьмя пружинами 23 и 27 на раму 24 и приводится в колебательное движение с помощью двух электродвигателей вибраторов 26.

Перемещаясь по ситам, какао бобы сортируются по размерам на две фракции: крупные и нормальные. От них отделяются ломаные и склеенные бобы. Над верхним и нижним ситом расположены аспирационные каналы 6 и 16, через которые уносятся мелкие и крупные примеси. Они оседают в сборниках 7 и 15. Скорость воздуха в каналах регулируется заслонками 9.

|

|

Полученная фракция крупных какао бобов выводится из машины по наклонному желобу 17. Фракция нормальных по величине бобов выводится по желобу 18. Ломаные и дробленые какао бобы собираются сходом по нижнему ситу с отверстиями диаметром 2 мм в желобе 21. Через отверстия этого сита проходят песок, мелкие примеси и собираются в бункер 22.

Сборники примесей очищаются периодически (по окончании смены), а сита от пыли очищаются непрерывно во время работы с помощью подвижных металлических шаров, обтянутых резиной и расположенных под ситами.

Количество отходов и потерь при очистке и сортировке какао бобов в основном зависит от тщательности их очистки после ферментации и сушки. Но в среднем можно принять следующие нормы (в %): выход чистых отсортированных бобов 98,0 - 98,7; выход склеенных и ломаных бобов 1,0; безвозвратные потери (пыль, мусор и другие посторонние примеси) 0,3 - 1,0.

Очищенные какао бобы передают на обжарку (сушку). Склеенные и ломаные бобы обжаривают отдельно от целых, а после обжарки смешивают с отсортированными обжаренными какао бобами и направляют на дальнейшую переработку.

При обжарке преследуется цель изменить структуру какао бобов, что позволит разделить их на составные части, подвергнуть тонкому размолу ядро, максимально выделить из его клеток жир. За счет протекающих в ядре какао бобов физико-химических процессов, вызванных высокой температурой, добиться значительного улучшения вкуса и аромата, а следовательно, обеспечить формирование вкуса и аромата в готовых шоколадных изделиях. Поэтому обжарка какао бобов является одной из важных технологических операций в производстве шоколада.

Обжарка какао бобов осуществляется в аппаратах различной конструкции, поэтому отличается по продолжительности и температурным режимам. Наиболее совершенными в настоящее время признаны непрерывнодействующие сушилки STR фирмы «Бюлер» и «Конти-303» фирмы «На - гема». Они предназначены для предварительной сушки и обжарки целых какао бобов и какао крупки, а также ядер лесного ореха, миндаля, арахиса и т. п.

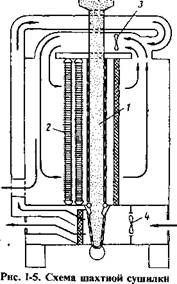

Сушилки этого типа относятся к одноканальным двухзонным вертикальным сушилкам с замкнутым циклом движения теплоносителя.

|

|

Схема сушилки STR представлена на рис. 1-5. Какао бобы или крупка непрерывно поступают в вертикальный коробчатого профиля канал 1, стенки которого изготовлены из специальной сетки. Параллельно каналу установлены паровые батареи - калориферы 2, а с противоположной стороны - сетчатые фильтры 5 для очистки воздуха.

Сушилка разделена на две зоны: зону обогрева и зону охлаждения продукта. Непрерывная циркуляция воздуха в горячей зоне через слой движущегося сверху вниз продукта обеспечивается двумя вентиляторами 3. Поток воздуха поступает на паровые калориферы, нагревается до 125-130°С и отдает тепло какао бобам. Охлажденный воздух очищается на фильтрах от унесенных мелких частиц и вновь подается на калориферы. Избыток воздуха отводится через выходной патрубок. Рециркуляция воздуха способствует большой экономии тепла.

Температурный режим в горячей зоне точно регулируется в пределах 80-150°С и поддерживается на заданном уровне автоматически. Регулируется также и время прохождения продукта в горячей и холодной зонах.

Перемещаясь в канале, какао бобы постепенно нагреваются. При выходе из горячей зоны сушилки температура оболочки достигает 135°С, а внутренних слоев бобов - 95-104°С, что способствует интенсивному испарению влаги. К концу обжарки влажность какао бобов снижается с 6- 8 % до 2,0-2,5 %.

Опускаясь по каналу, продукт попадает в зону охлаждения, где обдувается воздухом, подаваемым вентилятором 4. Предварительно наружный воздух очищается от пыли фильтром. В этой зоне сушилки температура какао бобов снижается до 35-36°С.

Обжаренный и охлажденный продукт выводится из сушилки через роторный шлюзовый затвор.

Конечная влажность обжаренных какао бобов еще не определяет их качество, так как в зависимости от режимов обжарки при одной и той же конечной влажн'ости происходят различные изменения в бобах. Важным фактором является равномерность обжарки. В какой-то степени она достигается предварительной сортировкой какао бобов по размерам; так как бобы определенною сорта, одинакового размера не отличаются по химическому составу, при термической обработке они подвергаются примерно равному тепловому воздействию.

При обжарке целых какао бобов температурное поле по толщине распределяется неравномерно. Верхние слои прогреваются сильнее, чем центральные. Чтобы устранить этот недостаток, лучше проводить обжарку какао крупки, полученной на специальных дробильно-сортировочных машинах из сырых или подсушенных какао бобов. Такой способ практикуется на кондитерских предприятиях зарубежных фирм (см. рис. 1-3). В обжариваемой какао крупке все процессы протекают более интенсивно.

Условия термической обработки должны выбираться в зависимости от специфических свойств какао бобов - их сорта, дальнейшего назначения, степени ферментации, способа сушки после ферментации, содержания влаги, размеров и формы.

Так, какао бобы Арриба, имеющие толстую оболочку, и Ява - с тонкой, рыхлой оболочкой требуют разных режимов обжарки. Хорошо ферментированные, полученные из зрелых плодов и обладающие выраженным характерным ароматом, какао бобы следует обжаривать при более низких температурах, чтобы не потерять их ценные ароматические вещества. Массовые, потребительские сорта, а также кислые и недостаточно ферментированные какао бобы обычно обжаривают при более высоких температурах, чем сортовые.

Какао бобы, используемые для производства какао тертого, из которого прессуют какао масло, обжаривают при более высокой температуре, чтобы добиться конечной влажности 1,2-1,5%.

Повышение температуры поверхностных и внутренних слоев какао бобов способствует и значительно ускоряет протекание физических, химических, биохимических и коллоидных процессов.

Кроме удаления влаги, во время обжарки происходят количественные и качественные изменения практически всех составных частей какао бобов: белковых веществ, сахаров, органических кислот, дубильных и фенольных соединений, красящих веществ, жира и др. Эти изменения обуславливают структурные свойства оболочки и ядра, появление вкуса и аромата, изменение цвета какао бобов и решающим образом влияют на качество готовых изделий.

В конце обжарки влажность какаовеллы не превышает 0,2 %, что указывает на полную денатурацию белковых веществ, оболочка приобретает свойства твердого, пористого, хрупкого тела, она легко отделяется от ядра и дробится. Ядро также становится твердым и хрупким и легко дробится.

Нарушается целостность клеточной структуры ядра. При высокой температуре вода в клетках превращается в пар, возникает давление пара, которое вызывает разрыв клеточных стенок, что при размоле какао крупки способствует более свободному и полному выходу из клеток жира.

В процессе прогревания внутренних слоев какао бобов протекают коллоидные процессы, связанные с изменениями белков и крахмала. При невысоких температурах (до 60°С) происходит гидролиз белка с образованием дополнительных количеств свободных водорастворимых аминокислот, таких как: лизин, гистидин, аргинин, валин и др. При достижении температуры 60-70°С белковые вещества ядра какао бобов денатурируются и свертываются, вызывая отмеченные выше структурные изменения. Это подтверждается снижением растворимых фракций белковых веществ.

Несколько раньше, при температуре 50-60°С, начинается набухание крахмальных зерен и частичная клейстеризация, что вызывает переход части крахмала из нерастворимой в растворимую форму.

Чем выше температура и более продолжителен процесс обжарки, тем полнее происходят денатурация белковых веществ и обезвоживание набухших зерен крахмала.

Высокая температура и кислая среда создают условия для кислотного гидролиза оставшейся после ферментации какао бобов сахарозы. При ее инверсии образуются глюкоза и фруктоза, которые частично распадаются на многие химические вещества, а частично вступают в реакцию со свободными аминокислотами. Это приводит к общему снижению сахаров при обжарке.

По данным Л. С. Кузнецовой, при термической обработке какао бобов Гана содержание глюкозы снизилось в 3 раза, фруктозы и арабинозы - в 2 раза, галактозы - в 1,5 раза. Одновременно происходит уменьшение аминокислот, что указывает на протекание биохимических процессов.

При термической обработке какао бобов происходит сахароаминная реакция, которая является сложным многоступенчатым окислительно-вос - становительным процессом соединения восстанавливающихся сахаров и свободных аминокислот с образованием многих новых химических веществ, влияющих на вкус, аромат и окраску какао бобов. Среди них - различные альдегиды и меланоидины.

По данным JI. C. Кузнецовой, содержание аминокислот снижается на 40 %, но наиболее быстро уменьшается количество следующих аминокислот: лейцина, фенилаланина, изолейцина, гистидина и глютаминовой кислоты.

В процессе обжарки какао бобов происходит частичное удаление вместе с парами воды летучих веществ, в том числе кислот. Содержание летучих кислот снижается примерно на 0,1 % в пересчете на уксусную кислоту. Незначительное уменьшение летучих кислот объясняется накоплением определенного количества летучих и нелетучих органических кислот в результате тепловой деградации сахаров, при которой образуются муравьиная, уксусная, пропионовая, масляная, валериановая, капроновая, а также винная, малоновая и янтарная кислоты. Таким образом, изменяется не только содержание летучих кислот, но и свободных нелетучих кислот.

В процессе обжарки какао бобов количество свободных кислот уменьшается, а содержание связанных возрастает. Уменьшаются титруемая кислотность и pH бобов.

Большое влияние на вкус какао продуктов оказывают дубильные и фенольные вещества. Водорастворимые дубильные вещества придают изделиям терпкий, горький, вяжущий вкус. Их содержание в товарных какао бобах в зависимости от сорта колеблется от 3 до 7 % (на сухое и обезжиренное вещество). При обжарке содержание дубильных веществ уменьшается примерно на 1 %. Они конденсируются и образуют сложные, тем - ноокрашенные соединения - флобафены.

По данным О. А. Харламовой, качественный состав фенольных соединений при термической обработке какао бобов не меняется, но происходит уменьшение (+) - катехина и особенно (-) - эпикатехина.

При обжарке изменяются собственные красящие вещества какао бобов, они относятся к группе антоцианов. Это глюкозиды, при нагревании которых в присутствии кислот происходит расщепление на глюкозу и красящее вещество антоцианидин. Антоцианидины придают какао бобам фиолетовую окраску, они не растворимы в спирте, эфире, слабо растворяются в воде и обладают горьким, вяжущим вкусом.

Таким образом, в процессе обжарки изменение цвета какао бобов происходит в результате образования меланоидинов, меланинов, флобафенов и антоцианидинов.

При обжарке какао бобов изменяется общее содержание и фракционный состав липидов. По данным J1 .С. Кузнецовой, количество свободных липидов в ядре уменьшается по отношению к их содержанию в ядре сырых бобов на 0,37 %, количество связанных увеличивается на 0,26 % и прочносвязанных - на 0,09 %.

Часть какао масла (в пределах 0,2-0,6 % к сухому веществу) переходит из ядра в оболочку. Однако, при высокой температуре обжарки (более 160°С) потери жира за счет диффузии достигают 2 %. Потери какао масла за счет гидролитического расщепления, составляющие 0,3-0,6 %, с повышением температуры и увеличением продолжительности обжарки возрастают. Переход какао масла из ядра в оболочку наблюдается также за счет его миграции при охлаждении какао бобов.

Изменение вкуса и аромата какао бобов в процессе обжарки обусловлено в основном химическими превращениями веществ, входящих в состав бобов. Причем, решающую роль играют продукты сахароаминной реакции и окисление полифенолов. В обжаренных какао бобах установлено более 300 соединений, из которых 46 являются специфическими для аромата какао. К ним относятся органические кислоты, сложные эфиры, альдегиды, пиразины и амины. Многие ароматические вещества растворены в какао масле.

После термической обработки какао бобы необходимо как можно быстрее охладить до температуры 30-35°С. При этом прекращаются физикохимические процессы, происходящие при высокой температуре, уменьшается миграция какао масла в оболочку, ядро и какаовелла становятся твердыми и хрупкими, оболочка легко отделяется от ядра, т. е. создаются благоприятные условия для получения полуфабриката - какао крупки.

Составные части какао бобов (какаовелла, ядро, росток) отличаются по физическим свойствам и химическому составу, поэтому представляют неодинаковую ценность для шоколадного производства.

Средний химический состав обжаренных какао бобов представлен в табл. 1-1.

|

Таблица 1-1. Химический состав отдельных частей обжаренных какао бобов (в %)

|

Как видно из табл. 1-1, какаовелла содержит до 17 % клетчатки и лишь 3,4 % жира, отличается повышенной твердостью, трудно поддается измельчению, поэтому не может использоваться в шоколадном производстве.

Росток также отличается большой твердостью, малым содержанием жира, поэтому его принято удалять с производства.

Обжаренные и охлажденные какао бобы при надавливании легко дробятся, при этом оболочка отделяется от ядра. Для разделения какао бобов на составные части применяются специальные дробильно-сортировочные машины. В зависимости от конструкции машины раздробленные части бобов разделяются на 4-8 фракций с размерами частиц от 0,75 до 8 мм. От каждой фракции частиц отделяется какаовелла. Раздробленные ядра какао бобов, очищенные от какаовеллы, называются в производстве какао крупкой.

Росток диаметром 1 мм и длиной около 4 мм отделяется от частичек ядра на триере, вмонтированном в дробильно-сортировочную машину.

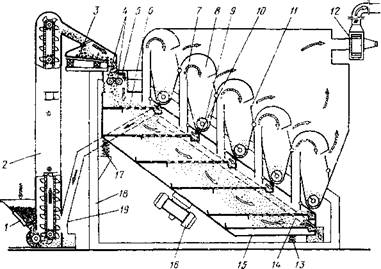

Схема работы дробильно-сортировочной машины BR-51 - ЕН показана на рис. 1-6.

Обжаренные и охлажденные какао бобы поступают в воронку 1 ковшевого элеватора 2, снабженную встряхивающим механизмом, предотвращающим зависание продукта. При движении по малому виброситу 3 от какао бобов отделяется мелкая фракция; минуя дробильный механизм, эта фракция подается на верхнее сито 6 ситового блока 15.

Дробильный механизм состоит из двух шестигранных валков 4 и двух отбойных пластин 5, одна из которых расположена горизонтально, а другая вертикально. Попадая на грани быстро вращающихся валков, бобы отбрасываются и ударяются о неподвижные пластины, раскалываясь на куски. Смесь крупки, оболочки и неразбитых какао бобов падает на сито 6, сквозь

|

Рис. 1-6. Схема дробильно-сортировочной машины BR-51-EH |

которое проходят частички ядра и оболочки, а неразбитые бобы по каналу 19 возвращаются в элеватор и подаются на повторное измельчение.

Ситовой блок 15 опирается пружинами 13 и 17 на корпус 18 и получает колебания от двух электродвигателей вибраторов 16. В блоке установлено 5 сит, расположенных каскадом. Размер отверстий в ситах по мере просевания смеси увеличивается от 1 до 8 мм.

В конце каждого сита над ним расположен вертикальный аспирацион - ный канал 7. Частицы ядра и оболочки, не прошедшие сквозь соответствующее сито, проходят под каналом. Поток воздуха, создаваемый вентилятором 12, подхватывает оболочку и по каналу уносит в осадительную камеру 8. Степень очистки крупки от оболочки зависит от скорости и количества воздуха, проходящего через аспирационные каналы 7. Регулирование количества воздуха осуществляется поворотом заслонок 11. В осадительной камере скорость воздуха резко снижается, оболочка падает вниз и шнеками 9 выводится из машины.

Фракции крупки, очищенные от какаовеллы в конце каждого сита, собираются в разгружающих устройствах 10 и по ним выводятся из машины в наклонный виброжелоб 14.

Сход крупки по нижнему ситу содержит ростки какао бобов. Для удаления ростка фракцию крупки, отделенной ситом с ячейками 4-5 мм, пропускают через триер.

Частицы крупки больших размеров очищаются от оболочки лучше и поэтому используются для изготовления шоколада высших сортов. Мелкие фракции крупки содержат больше примеси какаовеллы и используются для изготовления низших сортов шоколада, шоколадной глазури и начинок. Если все фракции крупки смешиваются, то содержание частичек какаовеллы в крупке не должно превышать 1,5 %.

Полученную какао крупку передают через автовесы механическим или пневмотранспортом в промежуточные сборники, установленные в размольном отделении цеха. Определяется выход какао крупки при переработке товарных какао бобов, ведется учет отходам и потерям (в %) на

каждом участке:

- потери при очистке и сортировке бобов 0,5-1,0

- потери влаги при обжарке 4,0

- отходы и потери при обжарке 0,5

- отходы на дробильно-сортировочной машине 11,5-12,0

Всего потерь и отходов................................... 16,5-17,5

Таким образом, выход какао крупки может колебаться в пределах

82.5- 83,5 %. Выход какао крупки является важным показателем работы отделения по первичной переработке какао бобов.

При обжарке целых какао бобов не достигается равномерное нагревание по толщине. Верхние слои бобов нагреваются до более высокой температуры (125°С), в то время как температура внутренних не превышает 105°С. В связи с этим неравномерно протекают физико-химические превращения в разных слоях какао бобов, что не может не сказываться на качестве продукта.

Кроме того, при обжарке целых какао бобов расходуется значительная доля тепловой энергии на нагрев какаовеллы, составляющей около 12 % массы бобов. За счет миграции жира из ядра в оболочку его потери могут достигать одного и больше процентов. Отсюда вытекает целесообразность обжарки не целых какао бобов, а полученной из них какао крупки.

Очищенные от посторонних примесей какао бобы влажностью 6-7 % предварительно подсушивают при температуре около 80°С до влажности

3.5- 4,5 % и направляют в дробильно-сортировочную машину (см. рис.1-3). Машины с валковым или пластинчатым дробильным механизмом могут служить для измельчения и отделения какаовеллы от сырых и подсушенных какао бобов.

При дроблении подсушенных какао бобов увеличивается доля крупки большего размера. Это объясняется тем, что при низкой температуре (80°С) подсушки клеточная структура ядра меньше изменяется, чем при высокой (130- 140°С).

Очищенную от какаовеллы крупку обжаривают до влажности 2 % в тех же аппаратах, что и какао бобы. По данным Г. А. Маршалкина, продолжительность процесса обжарки крупки сокращается, по сравнению с обжаркой какао бобов, почти в 2 раза, обеспечивается более равномерное нагревание частиц, уменьшаются потери какао масла на 0,8-1,7 %.

По данным J1.С. Кузнецовой, при обжарке какао крупки значительно ускоряются биохимические и химические реакции, вызывающие структурные изменения клеточной ткани, образование веществ, влияющих на вкус и аромат, что улучшает качество продукта.

На зарубежных предприятиях какао крупку, полученную из предварительно подсушенных какао бобов, подвергают щелочной обработке, размалывают в тертую массу, которую затем обжаривают в петцомате (см рис. 1-3).

Получение какао тертого, его химический состав и свойства

Ядро какао бобов состоит из отдельных клеток, в которых содержатся жир, крахмальные, алейроновые (белковые) зерна и другие вещества. Клетки бывают размером от 20 до 40 нм, а толщина стенок клеток - около 12 нм.

Какао тертое получают в результате тонкого измельчения какао крупки. При измельчении необходимо наиболее полно разрушить клеточную ткань и обеспечить свободный выход содержимого клеток и, в первую очередь, масла какао. Следовательно, для обеспечения высокого качества размола крупки необходимо, чтобы размалывающие поверхности по мере измельчения крупки постепенно сближались, и на последней стадии размола расстояние между ними не превышало несколько десятков намометров.

Придэазмоле крупки образующаяся масса какао нагревается выше температуры плавления какао масла, поэтому приобретает полужидкую консистенцию. Таким образом, какао тертое представляет собой суспензию, в которой дисперсной фазой являются измельченные частички стенок клеток, крахмальные и алейроновые зерна, а дисперсионной средой - какао масло. Содержание масла в какао тертом достигает 54-56 %.

Эффективность размола крупки можно характеризовать величинами дисперсности и вязкости полученного какао тертого. Под дисперсностью шоколадных продуктов принято понимать процентное содержание твердых частиц, размер которых не превышает 30 нм. Дисперсность какао тертого зависит от способов измельчения и конструкции применяемых машин. А вязкость - от влажности, температуры, дисперсности и содержания жира в какао тертом.

Чем выше дисперсность твердых частиц, тем полнее разрушены клетки какао крупки, тем обильнее выделение какао масла, тем меньше при данной температуре и влажности вязкость какао тертого.

На степень измельчения влияет влажность какао крупки. При влажности более 2,5 % измельчение до необходимой дисперсности затруднено, повышается вязкость какао тертого.

Для размола какао крупки используется различное оборудование: восьмивалковые мельницы, ударные, дисковые, дифференциальные, роторные, шариковые мельницы и размольные агрегаты.

|

Ударная мельница Дифференциальная мельница Шаровая мельница 13 110.1 ЗГОН НКМ80 Производительность: до! 500 кг/час Производительность: до! 500 кг/час Производительность: до1250 кг/час Рис. 1-7. Машины для размола какао крупки |

Одноразовый размол какао крупки не обеспечивает требуемой дисперсности какао тертого (97-98 %). Чаще применяют двух и трехстадийный размол. Для этого используются комбинированные размольные агрегаты. Они обычно состоят из ударной, дисковой и шариковой мельниц, в которых последовательно измельчается какао крупка. Схема такого комбинированного агрегата, в котором проводится трехступенчатый размол, показана на рис. 1-8.

Крупка непрерывно поступает в бункер ударной мельницы, из которого вибродозатором 6 подается на наклонную пластину 7, освобождается от ферропримесей с помощью магнитов 8 и шнеком 5 подается внутрь мельницы.

В корпусе мельницы вращается ротор 4 с шарнирно закрепленными на нем четырьмя молотками 10, которые разгоняют частицы крупки и ударяют их о рифленую поверхность 9. В результате какао крупка измельчается, происходит разрыв стенок клеток и истечение из них какао масла. Частицы, имеющие размер меньше, чем отверстия в сетке 2, проходят сквозь него вместе со свободным какао маслом.

Полученная в результате измельчения жидкая суспензия насосом 1 перекачивается в приемную воронку дисковой мельницы 14. Шнек 11 подает суспензию в зазор между вращающимися в одном направлении, но с разной скоростью корундовыми дисками 13 и 15. Степень измельчения в машине регулируется путем изменения зазора между дисками. Диски укреплены на металлических основаниях 12 и 16.

Прошедшее вторую ступень измельчения какао тертое вытекает из мельницы и через вибрирующее сито 17, по наклонной поверхности 18 поступает в промежуточную емкость 19, оттуда насосом 20 непрерывно подается в шариковую мельницу 23.

Шариковая мельница представляет собой вертикальный цилиндр с водяной рубашкой, внутри которого вращается вал 25 с горизонтальными дисками 24. Внутренний объем цилиндра плотно заполнен стальными шариками диаметром 4-6 мм. Шарики приводятся в движение пальцами ротора. Под воздействием непрерывно соударяющихся и трущихся друг о друга шариков твердые частицы какао тертого, поступающего в камеру измельчения, раздавливаются и истираются.

Какао тертое подается в машину под давлением 0,25 МПа и перемещается в зазорах между шариками снизу вверх.

Давление контролируется манометром 21. Окончательно измельченное какао тертое проходит через дисковый фильтр 26, препятствующий выходу шариков, стекает в накопительный сборник 27 и насосом 28 перекачивается на дальнейшую переработку.

Дисперсность какао тертого при трехступенчатом размоле какао крупки достигает 98 %, температура на выходе из шариковой мельницы 75- 80°С. Средний химический состав представлен в табл. 1-2.

|

Таблица 1-2. Средний химический состав какао тертого, %

|

Из таблицы 1-2 следует, что основной и самой ценной составной частью какао тертого является жир.

В какао тертом содержится 6-8 % крахмала. При размоле крупки большинство зерен крахмала разрушается. Такой крахмал обладает повышенной набухаемостью и клейстеризуется при более низких температурах. С повышением влажности какао тертого более 2 % увеличивается набухание крахмала и пентозанов, а при температуре более 50°С происходит клей - стеризация крахмала, что вызывает повышение вязкости какао тертого.

Вязкость какао тертого является одним из важных показателей его технологических свойств. От вязкости зависят многие процессы при дальнейшем использовании какао тертого, особенно такие как: прессование масла какао, смешивание компонентов шоколадных масс, механическая их обработка, формование шоколада.

Вязкость какао тертого обусловлена не только межмолекулярным взаимодействием, но и образованием коагуляционных структур разных по прочности.

Какао тертое является высокодисперсной системой. По данным J1.C. Кузнецовой, количество твердых фракций частиц размером менее 15нм в нем колеблется от 73 до 79 %, а содержание фракций частиц менее 30 нм достигает 96 %. Содержание твердой фазы составляет 45-47 %.

По законам термодинамики в таких системах самопроизвольно протекают процессы, направленные на уменьшение свободной поверхностной энергии за счет агрегирования твердых частиц. При наличии в системе даже небольшой доли частиц размером менее 10 нм, они образуют в совокупности с более крупными пространственный трехмерный каркас, состоящий из цепочек или агрегатов частиц.

В какао тертом одновременно могут присутствовать коагуляционные структуры с разной прочностью контактов между частицами, что влияет на вязкость. Установлено, что какао тертое сохраняет структуры не только при 30-40°С, но и при более высоких температурах (85-90°С).

Потеря агрегативной устойчивости, сопровождаемая коагуляцией твердых частиц какао тертого с образованием более крупных агрегатов, вызывает седиментационную неустойчивость и выпадение твердой фазы в осадок. Поэтому в производственных условиях при хранении, темперировании и др. какао тертое, как правило, постоянно перемешивается, что нарушает ламинарный режим осаждения твердых частиц.

Вязкость какао тертого при температуре 32°С не должна превышать 6 Па-с.