ТЕХНОЛОГИЯ КОНДИТЕРСКОГО ПРОИЗВОДСТВА

ПРОИЗВОДСТВО ПАСТИЛЬНЫХ ИЗДЕЛИЙ

К пасгальным относятся кондитерские изделия, полученные сбиванием фруктово-ягодного пюре с сахаром в присутствии яичного белка, с последующим смешиванием пенообразной массы с горячим студнеобразующим агаровым (или пектиновым) сиропом или с горячей мармеладной массой. В результате застудневания смеси получается полутвердая пенообразная масса, которую после соответствующей обработки формуют отдельными изделиями прямоугольной, шарообразной, овальной формы.

Различают два вида пастилы: клеевую и заварную. В первом случае сбитую пенообразную массу смешивают с клеевым (агаро-сахаро - паточным) сиропом, во втором случае - сбитую массу смешивают с яблочной мармеладной массой. Наши предприятия выпускают преимущественно клеевую пастилу.

В зависимости от способа формования пастильной массы различают резную пастилу, выпускаемую в виде изделий прямоугольной формы, и отливную пастилу (зефир), формуемую отливкой (отсадкой) в виде изделий шарообразной или овальной формы.

Для изготовления пастильных изделий используются разнообразные виды фруктово-ягодного пюре, припасы, красители, эссенции или эфирные масла, что позволяет вырабатывать широкий ассортимент и придавать изделиям вкус и цвет соответствующих фруктов и ягод. Выпускают сорта пастилы, сдобренные медом, молочными продуктами (медовая, сливочная и др.).

Пастила и зефир могут быть покрыты шоколадной глазурью.

Физико-химические основы пенообразования

При производстве кондитерских изделий используется большое разнообразие пенообразных масс: белковые кремы; сбивные начинки; карамельная масса, сбитая с пенообразователем; сбивные конфетные массы; пастильная и зефирная массы.

Пенообразные массы получают, как правило, диспергационным способом. При интенсивном перемешивании жидкости захватывается воздух и дробится на мелкие частички. При диспергировании часть работы расходуется на увеличение свободной поверхностной энергии системы:

|

(И*7) |

АЕ = Asa,

где ДЕ - изменение свободной энергии; As - изменение площади поверхности раздела; о - поверхностное натяжение на границе раздела фаз газ-жидкость.

С уменьшением поверхностного натяжения жидкости пенообразующая способность увеличивается, так как для получения одинакового объема пены требуется затрата меньшей работы.

Пены являются термодинамически неустойчивыми системами, так как имеют сильноразвитую поверхность раздела фаз. По второму закону термодинамики система самопроизвольно стремится уменьшить запас свободной энергии. В связи с этим процессы в пенах направлены на ее коалес - ценцию, связанную со слиянием отдельных воздушных пузырьков, сокращением поверхности раздела, а следовательно, и с уменьшением поверхностной энергии. Устойчивое состояние системы соответствует полной коалесценции, т. е. расслоению пены, с превращением в две объемные фазы - жидкость и газ с минимальной поверхностью раздела.

Для придания устойчивости пене необходимо присутствие в жидкости, окружающей пузырьки воздуха, пенообразователя, к которому относятся поверхностно-активные вещества (ПАВ). Молекулы ПАВ обладают дифильными свойствами и независимо от концентрации устремляются на границу раздела фаз, адсорбируясь определенным образом. Гидрофильные части молекул находятся в водной фазе, а гидрофобная направлена в сторону газовой среды или твердой поверхности, если последняя гидро - фобна.

В результате адсорбции молекул ПАВ на границе раздела фаз значительно снижается поверхностное натяжение. Его величина будет зависеть от плотности упаковки молекул в адсорбционном слое, природы и химического состава ПАВ.

При достижении определенной концентрации ПАВ наступает “насыщение” адсорбционного слоя, начинается мицеллообразование. Считают, что в этом случае адсорбированные молекулы ориентируются перпендикулярно поверхностному слою.

Значение критической концентрации мицеллообразования (ККМ) зависит от ряда факторов и, в первую очередь, от длины углеродного радикала молекулы ПАВ, температуры раствора. С увеличением длины цепи ККМ уменьшается, а с повышением температуры - увеличивается.

В момент получения пены количество жидкости в ней обычно значительно превосходит то, которое должно соответствовать гидростатическому равновесию. Поэтому уже при образовании пены из нее выделяется жидкость. Избыточная жидкость из пленок, покрывающих газовые пузырьки, вытекает в каналы, возникающие в местах контакта трех пленок, и по ним стекает из верхних слоев пены в нижние в направлении силы тяжести до тех пор, пока градиент капиллярного давления не уравновесит силу тяжести.

Одновременно с перетеканием жидкости в каналы, когда давление в нижнем слое пены превысит внешнее давление, начинается вытекание жидкости пены. Этот процесс называется синерезисом пены.

Скорость синерезиса определяется не только гидродинамическими характеристиками пены (размером и формой каналов, вязкостью жидкой фазы, градиентом давления, подвижностью поверхностей раздела жид - кость-газ и др.), но зависит также от интенсивности внутреннего разрушения структуры пены (пленок и каналов) и разрушения столба пены. Уменьшение средней дисперсности и объема пены приводит к возникновению в ней избыточной жидкости и тем самым замедлению установления гидростатического равновесия.

В свою очередь, при вытекании жидкости из пены давление в каналах понижается, соответственно повышается капиллярное и расклинивающее давление, что ускоряет коалесценцию пузырьков и разрушение столба пены.

Стабилизирующее действие адсорбционных слоев ПАВ, как кинетического фактора устойчивости пены, заключается в том, что они уменьшают скорость течения жидкости по каналам и пленкам пены, обеспечивают заторможенность поверхностных слоев пленок и каналов и невозможность развития конвективного переноса, а также создают определенную зависимость профиля каналов от типа ПАВ и градиента давления.

Количественной характеристикой пены является ее кратность п, определяемая как отношение объема пены Vn к объему жидкости V, образующей стенки ее пузырьков: п = Уп/Уж.

Скорость вытекания жидкости из пены и время установления капиллярного давления (при большом перепаде давления) зависят от высоты столба пены, кратности пены, типа и концентрации пенообразователя, концентрации электролита и других добавок, вязкости жидкой фазы, температуры пены, присутствия в жидкой фазе твердых частиц.

Установлено, что с увеличением высоты столба пены скорость синерезиса линейно возрастает, но уменьшается с увеличением кратности.

Одной из важнейших характеристик пены является ее дисперсность, которая определяет многие свойства и процессы, протекающие в ней, а также технологические качества пены. Для оценки дисперсности измеряют средний радиус пузырька, эквивалентного по объему сфере, условный диаметр и удельную поверхность раздела жидкость-газ. Кинетика изменения дисперсности отражает скорость внутреннего разрушения структуры пены в результате коалесценции.

При постоянной кратности пены скорость вытекания жидкости пропорциональна квадрату ее дисперсности и обратно пропорциональна числу каналов в пене. При одинаковой кратности и дисперсности скорость сине - резиса сильно снижается с уменьшением столба пены. С увеличением концентрации пенообразователя пена становится более высокодисперсной, что является основной причиной уменьшения скорости синерезиса. При одинаковых начальных условиях (кратности, дисперсности и т. д.) скорость синерезиса уменьшается обратно пропорционально увеличению вязкости жидкой фазы.

Реальные пены полидисперсны. Одним из факторов самопроизвольного разрушения пены является диффузионный перенос газа из маленьких пузырьков в более крупные. Он вызывается неодинаковым давлением газа в пузырьках. В пене каждый пузырек окружен несколькими пузырьками разных размеров, и между каждыми из них происходит диффузионный перенос. Из наиболее мелких пузырьков газ диффундирует во все другие.

Основными факторами, определяющими скорость диффузионного разрушения пены, кроме степени полидисперсносги, являются растворимость газа, коэффициенты диффузии, толщина пленок, поверхностное натяжение раствора, а также упругость адсорбционных слоев ПАВ. Последние уменьшают капиллярное давление в малых пузырьках при их сжатии и увеличивают его в больших пузырьках при их расширении.

Влияние температуры на устойчивость пен довольно сложно и связано с протеканием многих конкурирующих процессов. При повышении температуры увеличивается капиллярное давление внутри пузырьков воздуха, а следовательно, растет скорость диффузионного переноса газа, увеличивается растворимость ПАВ, уменьшается поверхностное натяжение. Эти факторы способствуют кратковременному увеличению объема пены, но не стабильности. При повышении температуры увеличиваются тепловые колебания адсорбированных молекул и, следовательно, ослабляется механическая прочность поверхностного слоя, образованного молекулами ПАВ. Кроме того, вязкость пенообразующего раствора снижается, что увеличивает скорость течения жидкости из пленок пены, а также изменяются условия гидратации полярных групп ПАВ, что уменьшает устойчивость пены.

С понижением температуры скорость синерезиса возрастает, хотя вязкость пенообразующего раствора увеличивается. Это обусловлено тем, что с понижением температуры возрастает не только вязкость, но и поверхностное натяжение, которое вызывает увеличение размеров пузырьков пены.

Большинство поверхностно-активных веществ стабилизирует пену в щелочной среде. Пенообразующая способность неионогенных ПАВ не зависит от величины pH среды в области значений от 3 до 9. Белковые растворы проявляют максимальную пенообразующую способность, как правило, в изоэлектрической точке. При добавлении электролитов происходит сдвиг изоэлектрической точки, одновременно с этим смещается и максимум пенообразования.

В водном растворе молекулы яичного альбумина, сывороточного альбумина и казеина находятся в виде глобул и большинство неполярных групп создают гидрофобные области внутри глобулы. При адсорбции белка на поверхности в результате избытка свободной энергии на границе раздела фаз происходят конформационные изменения адсорбированных молекул, так как нарушается равновесие сил, стг. Ьализирующих глобулу.

Процесс адсорбции белковых макромолекул обусловлен медленной диффузией и медленной ориентацией их на границе раздела фаз, на что требуется несколько часов в отличие от низкомолекулярных ПАВ, для которых образование равновесного адсорбционного слоя происходит практически мгновенно.

Развертывание белковых макромолекул на границе раздела фаз сопровождается глубокими изменениями в третичной структуре, вследствие чего большинство гидрофобных групп ориентировано к воздушной фазе. Агрегация денатурированных макромолекул сопровождается нарастанием прочности межфазного адсорбционного слоя.

Стабилизация пен поверхностно-активными веществами, способными образовывать адсорбированные межфазные слои с особыми структур - но-механическими свойствами, может привести к практически неограниченному повышению устойчивости дисперсной системы.

Влияние технологических факторов на структуру пастилы

К технологическим факторам, влияющим на структуру пастилы, относятся состав и соотношение сырья, влажность рецептурной смеси, pH среды, вид и концентрация пенообразователя и студнеобразователя, температура и условия сбивания пастильной массы, режим сушки.

Пасгильные изделия по структуре представляют собой полутвердый пенообразный студень. При изготовлении пастильных масс последовательно протекают два основных процесса: пенообразование и студнеобразо - вание. Эти процессы, предопределяющие структуру пастилы, должны быть обеспечены необходимым сырьем и оптимальными технологическими условиями его переработки.

Клеевая пастила представляет, в основном, агаровый студень, а заварная пастила - пектиновый студень.

При производстве пастильных масс используется яблочное и другие виды пюре: абрикосовое, рябиновое, клюквенное, мандариновое, а также фруктово-ягодные припасы.

С увеличением концентрации сухих веществ рецептурной смеси за счет плотного остатка студнеобразующего яблочного пюре пенообразование, как правило, улучшается. Полагают, что растворимый пектин яблочного пюре адсорбируется в пленке воздушных пузырьков пены и способствует повышению прочности пленок. Поэтому пригодность яблочного пюре для производства пастилы оценивается, в основном, по его студнеобразующей способности.

В качестве пенообразователя обычно используется белок куриного яйца. Преобладающей составной частью протеинов яичного белка является овальбумин (около 50 % к массе всех белковых веществ). Как отмечено выше, максимальная пенообразующая способность белков проявляется в изоэлектрической точке, которая соответствует pH среды около 7.

Молекулу белка в изоэлектрическом состоянии считают нейтральной. Условно в этом состоянии ее можно изобразить следующим образом:

ОН++ NHJ-R-СОСГ + Н+.

Поскольку белок обычно является более сильной кислотой, чем основанием, то его изоэлектрическая точка соответствует pH ниже 7. Для достижения изоэлектрической точки в растворе белка должно содержаться некоторое количество кислоты, подавляющее избыточную ионизацию кислотных групп. Так как в изоэлектрической точке число взаимодействующих ионизированных основных и кислотных групп одинаково, то гибкая молекула белка в этом состоянии свертывается в клубок.

На форму макромолекул белка влияет не только изменение pH среды, но и введение в раствор индифферентного электролита. Эти факторы влияют и на те свойства раствора, которые зависят от формы растворенных макромолекул, например, вязкость. При добавлении электролитов происходит сдвиг изоэлектрической точки, одновременно с этим смещается и максимум пенообразования.

Яблочное пюре отличается высокой кислотностью (pH 3,2 - 3,8). В таких сильнокислых средах пенообразующая способность белков резко снижается. Поэтому при изготовлении пастильных масс необходимо использовать низкокислотное яблочное пюре, а в рецептурную смесь вводить щелочные препараты (например, лактат натрия).

Пенообразующая способность белковых препаратов с увеличением их концентрации повышается. Однако оптимальная, так называемая, критическая концентрация мицеллообразования для белковых пенообразователей еще не установлена. Она несомненно будет зависеть от pH среды.

При получении пастильной массы свежий яичный белок добавляют в количестве 1,9 % от массы рецептурной сахаро-яблочной смеси.

При работе с хорошим по качеству яблочным пюре процесс ценообразования протекает интенсивно при влажности яблочно-сахарной смеси 41 -43 %. Такая влажность достигается при смешивании пюре с сахаром в соотношении 1:1. В этом случае используется уплотненное до содержания сухих веществ 16-18 % яблочное пюре. Это достигается или увариванием обычного пюре, или растворением в нем сухого пектина.

На пенообразование большое влияние оказывает температура. С повышением температуры яблочно-сахарной смеси уменьшается поверхностное натяжение и вязкость жидкой фазы, что благоприятствует подъему пены, но образовавшаяся пена легко коалесцирует. Низкая температура массы в процессе сбивания нежелательна ввиду повышения вязкости и задержки подъема пены.

В процессе сбивания пастильных масс следует различать начальную температуру, которая определяется, главным образом, температурой пюре и сахара в момент загрузки машины. Во время сбивания смеси происходит постепенное нарастание температуры за счет механической работы сбивальной машины. Установлено, что наиболее благоприятными температурами сбивания пастильных масс являются 18-20°С в начальный период и 30-32°С в конце сбивания.

Продолжительность сбивания массы зависит от конструкции машины, частоты вращения вала, формы лопастей и их расположения, от размеров загрузки. С увеличением времени сбивания объем пены повышается, улучшается ее дисперсность, а следовательно, и устойчивость. Однако продолжительность сбивания имеет свой предел, выше которого объем пены уменьшается, ухудшается ее качество и устойчивость. Оптимальное время сбивания составляет 10-15 минут.

Увеличение концентрации сахара уменьшает пенообразующую способность белков. При замене части сахара на яблочное пюре пенообразующая способность белка повышается. Аналогичное воздействие оказывает крахмальная патока, в состав которой входят декстрины, обладающие свойствами поверхностно-активных веществ. Кроме того, патока значительно повышает вязкость пенных пленок и замедляет отток жидкости из пены.

Частичная замена сахара патокой снижает степень пересыщения жидкой фазы пастилы и тем самым замедляет процесс кристаллизации сахарозы, что положительно сказывается на структуре пастилы. Однако повышенная дозировка патоки нежелательна, так как она может ухудшить консистенцию пастилы и замедляет процесс сушки.

Вторым после пенообразования процессом, предопределяющим структуру пастилы, является студнеобразование.

Чтобы зафиксировать пенную структуру, придать массе необходимую для формования механическую прочность, пенообразную массу смешивают с горячим агаро-сахаро-паточным сиропом или горячей мармеладной массой. В первом случае студнеобразователем является агар, а во втором - пектин. Как отмечено выше, условия студнеобразования этих веществ значительно отличаются, особенно по температуре, значению pH среды, концентрации сахара в жидкой фазе.

|

Агаро-сахаро' важный студть .Воздух |

|

їїектиНо-ІЇеП - хобо - r. aiapo - Чоїінйр ллмка |

|

|

|

Рис. ІІ-8. Предполагаемая схема совмещения пенной и студневой структуры пастилы |

При смешивании клеевой сироп или мармеладная масса с растворенным пектином заполняют пространство между воздушными пузырьками, покрытыми адсорбционным слоем белковых молекул (рис. П - 8). Происходит значительное утолщение пенных пленок и обогащение их студнеобразующими молекулами агара или пектина. Температура массы после смешивания повышается до 50°С. Она близка к температуре денатурации яичного альбумина. В результате свертывания белка вокруг воздушных пузырьков образуется слой в виде плотного коагулята.

Дальнейшее охлаждение массы в процессе формования пастилы соответствует температурным условиям желирования агара. Однако скорость студнеобразования значительно замедляется из-за высокой кислотности массы (pH 3,2 - 3,8), а, следовательно, малой концентрации потен - циалопределяющих ионов ОН', от которых зависит потенциал на поверхности молекул агара.

Если в пенные пленки сбитой массы вместо агара введен пектин, то концентрация сахара, pH среды в них являются оптимальными для желирования. Однако медленный процесс студнеобразования пектина обусловлен низкой температурой массы (50°Си ниже). Как известно, пектин быстро желирует в растворах при температуре 70°С.

Технологическая схема производства пастилы

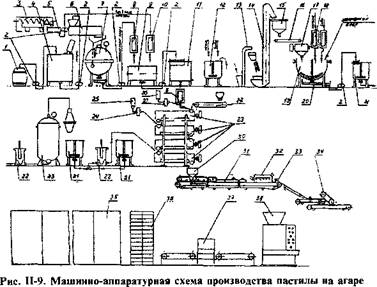

Машинно-аппаратурная схема производства пастилы представлена на рис. II-9.

Яблочное пюре поступает в бочках 1 или бестарно и перекачивается на производство насосом 2. Для приготовления пастилы на агаре используется “уплотненное” яблочное пюре. Его получают из разных партий пюре, предварительно смешав их в сборнике 4 для получения стандартной купажной смеси. Состав смеси определяет лаборатория по таким показате-

|

|

лям, как содержание сухих веществ, желирующая способность, кислотность и цвет.

Купажную смесь пюре готовят на 1 -2 смены и направляют на протирку в машину 6, откуда - в вакуум-аппарат 7 на “уплотнение”. После уваривания “уплотненное” пюре насосом 2 перекачивается в объемный дозатор 8. Возвратные отходы измельчаются в волчке 3 и через емкость-фильтр 5 перекачиваются в объемный дозатор 10. В смесителе 9 готовят фруктовую смесь из “уплотненного” пюре, возвратных отходов, припасов, пасти др. и перекачивают в промежуточную емкость 11.

Параллельно готовится агаро-сахаро-паточный сироп. Агар промывают и замачивают для набухания в емкости 12, откуда передают в варочный котел 19. Сахар просеивают в машине 13 и норией 14 подают в промежуточный сборник 15, затем ленточным конвейером 16 в автовесы 17.

В варочный котел объемным дозатором подают воду, в которой при кипении растворяется набухший агар. После полного растворения агара в варочный котел 19 загружают сахар, а после его растворения из объемного дозатора 18 добавляют патоку.

Приготовленный агаро-сахаро-паточный раствор с содержанием сухих веществ 63-65 % сливают в ванну-фильтр 20, откуда перекачивают в промежуточную емкость 21. Насосом 22 раствор подается в змеевиковую варочную колонну 23 для уваривания до содержания сухих веществ 78,5- 79,0 %.

Приготовление пастильной массы осуществляется в агрегате непрерывного действия 29, который состоит из четырех горизонтальных смесителей, расположенных один под другим. Внутри цилиндров проходят валы с лопатками, которые одновременно с перемешиванием и взбиванием массы передвигают ее вдоль цилиндров.

В загрузочную воронку верхнего цилиндра насосом-дозатором непрерывно подается из сборника 11 фруктовая смесь, а ленточным дозатором 28 сахар песок. Одновременно из емкости 26 насосом 27 дозируется яичный белок. В воронку второго смесителя насосом 24 из емкости 25 непрерывно дозируется смесь из кислоты и эссенции.

Взбитая яблочно-сахарная смесь самотеком поступает в четвертый цилиндр, где перемешивается с агаро-сахаро-паточным сиропом. Последний насосом-дозатором 22 подается из расходной емкости 21.

Температура сиропа (85±5)°С. Готовая пастильная масса температурой 46-48°С и содержанием сухих веществ (68± 2) % поступает на разливку. Плотность массы 600 кг/м3.

Разливка пастильной массы, ее студнеобразование и подсушка пастильного пласта осуществляются в агрегате безлотковой разливки. Пастильная масса из четвертого цилиндра агрегата С. А. Козлова поступает самотеком по желобу в формующую головку 30 с водяным обогревом, а затем в металлическую кассету с наклонным ножом. Масса формуется в виде пласта определенной толщины на ленту транспортера, охлаждается в шкафу 31. Поверхность пласта подсушивается в камере 32, посыпается сахарной пудрой из вибробункера 33 и передается на резальную машину 34.

Нарезанные бруски пастилы раскладываются на решета, которые устанавливаются на стеллажные тележки 36 и передаются в сушилку 35.

Продолжительность сушки 4,5 часа при температуре воздуха (47,5±7,5)°С. В последней зоне сушильной камеры пастила охлаждается, затем передается на ленточный транспортер, с вибробункера 37 обсыпается сахарной пудрой и укладывается вручную в коробки или короба, а также фасуется на автомате 38. Влажность готовой пастилы 16-18 %.

Приготовление пастильной массы

Для изготовления пастильной массы лучше использовать уплотненное до содержания сухих веществ 15-17% яблочное пюре, что позволяет сократить производственный цикл. Его готовят из обычной пульпы или пюре путем уваривания под вакуумом. К яблочному пюре можно добавлять абрикосовое, рябиновое, клюквенное, мандариновое и другие виды пюре для изготовления соответствующих сортов пастилы.

В качестве вкусовых добавок применяются также фруктово-ягодные припасы, кислоты, эссенции, сухое молоко, мед. Для придания изделиям соответствующей окраски вводятся пищевые красители.

Пенообразную массу готовят из купажной фруктовой смеси и сахара в присутствии яичного белка или другого пенообразователя. При сбивании фруктово-ягодной смеси процесс пенообразования протекает достаточно интенсивно при содержании сухих веществ 57-59 %. Такую смесь можно получить при смешивании уплотненного яблочного пюре с сахаром в соотношении 1:1.

В зависимости от объема производства приготовление пастильной массы осуществляется в сбивальных машинах периодического или непрерывного действия.

Машина периодического действия состоит из полуцилиндрического корпуса, сверху закрытого крышкой. В нижней части корпуса имеется штуцер с заслонкой для слива сбитой массы. По горизонтальной оси корпуса проходит вал с Т-образными лопастями. Вал вращается с частотой 200 об/мин.

В машину загружают отвешенные порции заранее подготовленной купажной фруктовой смеси и просеянный сахар песок, добавляют около половины яичного белка, потребного на одну загрузку, и пускают в ход мешалку.

В первый период сбивания происходит растворение сахара в воде фруктовой смеси. Через 8-10 мин добавляют второю порцию белка и продолжают сбивание с приоткрытой крышкой для лучшей аэрации массы и свободного испарения сернистого ангидрида и влаги. Общий расход белка 1,9-2 % от массы фруктово-сахарной смеси.

По истечении 10-12 мин с момента введения второй порции белка добавляют кислоту, краситель, ароматические вещества. Готовность массы определяют по изменению объема, который увеличивается примерно в два раза по сравнению с первоначальным, а также по увеличению вязкости сбитой массы.

По окончании сбивания загружают в машину необходимое по рецептуре количество горячего агаро-сахаро-паточного сиропа и вымешивают массу в течение 3-4 мин для равномерного распределения.

Сироп готовят одновременно с пенообразной массой по технологии как и для желейного мармелада. Его уваривают в варочных колонках или в вакуум-аппаратах до содержания сухих веществ 88-89 %. Перед загрузкой в сбивальную машину сироп охлаждают до температуры 85-90°С. Концентрация агара в клеевом сиропе около 1 % в пересчете на воздушносухой агар. Максимальная загрузка сиропа в сбивальную машину составляет до 43 % от массы смеси. Готовая пастильная масса имеет следующие показатели:

- содержание сухих веществ при использовании обычного пюре 61-64 %;

- содержание сухих веществ при использовании уплотненного пюре 68-73 %;

- содержание редуцирующих веществ 7-10 %;

- температура массы 46-50°С;

- плотность массы 500-600 кг/м3.

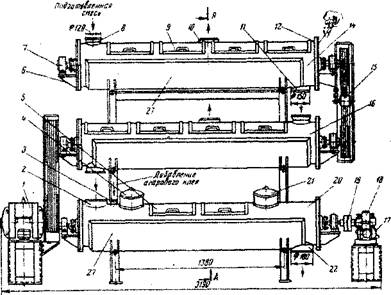

В цехах большой производительности по пастиле и зефиру для приготовления пастильных масс применяются сбивальные агрегаты непрерывного действия. Они состоят из четырех или трех горизонтальных цилиндрических корпусов, расположенных один под другим. На рис. II-10 представлен трехкамерный сбивальный агрегат К-18, предназначенный для непрерывного приготовления пастельной и зефирной масс.

|

Рис. 11-10. Трехкамерный сбивальный агрегат К-18 непрерывного действия Агрегат состоит из двух сбивальных машин 14 и 16 и одного смесителя 20, смонтированных на сварной станине. Цилиндрические корпуса агрегата изготовлены из нержавеющей стали. В каждом корпусе проходит вал с лопастями. Частота вращения валов сбивальных машин 300 об/мин, смесителя - 94 об/мин. Привод сбивальных машин состоит из электродвигателя 1 и двух ременных передач. Смеситель имеет отдельный привод, который состоит из электродвигателя 17 и червячного редуктора 18. |

В верхней части корпуса имеются крышки 5 и 9 для зачистки машин, а нижние части оборудованы водяными рубашками, с помощью которых в верхней сбивальной машине поддерживается температура 18-20°С, в нижней - 30-32°С, а в смесителе 50°С.

Через патрубок 8 в верхний корпус агрегата непрерывно подаются фруктовая смесь, сахар и яичный белок. Интенсивное перемешивание смеси способствует быстрому растворению сахара, насыщению ее воздухом.

Полученная однородная масса по мере сбивания постепенно густеет и увеличивается в объеме. Одновременно она перемещается лопастями вдоль корпуса машины к выходному патрубку 11. Патрубок 10 присоединяется к вытяжному вентилятору, который удаляет сернистый газ и водяные пары.

Из верхней сбивальной машины масса самотеком переходит в нижнюю, где происходит окончательное ее сбивание.

Из второй машины пенообразная масса переходит в смеситель 20, который по конструкции сходен со сбивальными машинами. Корпус смесителя имеет входной 2 и выходной 22 патрубки, два смотровых люка 4 и 21.

В смеситель через патрубок 3 плунжерным насосом непрерывно подается агаро-сахаро-паточный сироп, а через специальные мерники - кислота, краситель и эссенция. Вращающийся вал лопастями тщательно перемешивает массу, перемещая ее к выходному патрубку 22, откуда пастильная масса передается на разливку.

Процесс формования пастилы включает следующие стадии: разливку пастильной массы, выстойку пласта и его резку на отдельные изделия.

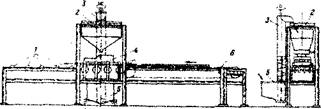

Подготовленную пастильную массу необходимо немедленно разлить, так как в ней начинается процесс студнеобразования. Массу разливают в деревянные лотки размером 1380x320x22 мм. Лотки застилают прорезиненным полотном и устанавливают на цепной транспортер 6 разливочной машины системы фабрики “Ударница” (рис. ІІ-11).

|

Рис ІІ-11. Машина для разливки пастильной массы в лотки |

Пастильная масса загружается в приемник 5 и вертикальным шнеком

3 подается в бункер 2, имеющий водяную рубашку. Через щелевой пробковый кран в нижней части бункера масса поступает в разливочное устройство 4. Оно состоит из кассеты, прикрепленной на полозках к раме машины, и уплотняющего устройства. Внутри кассеты установлены под углом к горизонту три ровняльных ножа из тонкой нержавеющей стали.

Пустые лотки подаются транспортером 6 под разливочное устройство. Лоток прижимается к кассете снизу подпружиненными роликами, что исключает вытекание массы. Во время движения лотков под разливочной коробкой первый и второй ровняльные ножи снимают излишки массы, а третий выравнивает поверхность массы. Заполненный лоток выходит на роликовый транспортер 1, снимается с машины и останавливается в горизонтальном положении на стеллажную тележку.

Для ускорения процесса желирования выстойку пастильных пластов лучше осуществлять в специальных камерах при температуре воздуха 38- 40°С и относительной влажности 30-40 %, при скорости движения воздуха 1 м/сек. Продолжительность выстойки при данных условиях 2,0-2,5 ч. При отсутствии камер выстойка пастильных пластов осуществляется в помещении цеха в течение 6-8 ч.

Продолжительная выстойка объясняется (см. § 2 данной главы) медленным процессом студнеобразования агара или пектина, которые вводятся в сбитую пенообразную массу. Если добавляется агар, то неблагоприятными условиями для его желирования является высокая кислотность пастильной массы. Если вводится пектин, то медленный процесс желирования обусловлен низкой температурой массы.

Во время выстойки влажность пастильной массы уменьшается на 2-

4 %. На поверхности пластов происходит кристаллизация сахарозы. Пласты покрываются тонкой кристаллической корочкой.

После выстойки затвердевшие пласты пастилы вынимают из лотков и укладывают корочкой вниз на ленту загрузочного транспортера резательной машины. А застилочную ткань лотков направляют на механизированную мойку.

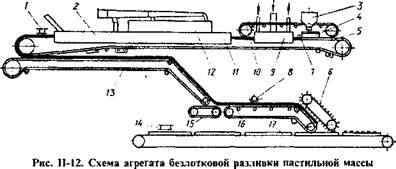

На АО «Московская фабрика “Ударница”» разливку пастильной массы и выстойку пласта осуществляют на безлотковом агрегате системы С. А. Козлова (рис. ІІ-12).

Пастильная масса из агрегата для сбивания поступает в бункер 3 с водяным обогревом и через щелевой затвор стекает в металлическую кассету 4 с наклонным ножом, положение которого над транспортерной лентой 5 регулируется, чем и определяется толщина формуемого пласта, равная 21-22 мм.

|

|

По краям ленты 5 находятся два замкнутых бортовых транспортера 10. Они движутся с лентой 5 <?одинаковой скоростью 2,2 м/мин и препятствуют растеканию пастильной массы в течение первой стадии желирования, которая длится 30 минут. На этом участке отформованный пласт перемещается в охлаждающей камере 9 с температурой воздуха 10°С.

После окончания дервой стадии желирования пастильный пласт теряет текучесть и направляется для завершения студнеобразования и упрочнения структуры во вторую охлаждающую камеру 11. Общая продолжительность желирования 60 мин.

Для образования кристаллической корочки на поверхности пласт перемещается в камере 12, где прогревается лампами инфракрасного излучения, а затем в камере 2, где обдувается воздухом температурой 38-40°С. Время образования кристаллической корочки 10 мин. С помощью вибратора 1 поверхность пастильного пласта посыпается тонким слоем сахарной пудры, что способствует упрочнению корочки.

Затем пастильный пласт из транспортерной ленты 5, в перевернутом виде, поступает на нижний транспортер 13, перемещаясь на котором он также подсыхает и упрочняется. Этот транспортер доставляет пласт к резательной машине. Общая продолжительность периода от момента разливки пастильной массы до резки пласта составляет 80 мин.

С транспортера 15 резательной машины пастильный пласт поступает на транспортер 16, имеющий шесть параллельных лент. На нем пласт режется дисковыми ножами 8 на шесть продольных полос. Ширина полос равна длине изделия.

Нарезанные полосы пастильной массы подаются на расходящиеся транспортеры, чтобы избежать слипания их боковых сторон, и передаются ими под некоторым углом в поперечно-режущий механизм 6. Нарезанные бруски пастилы автоматически раскладываются на решета 17, подаваемые цепным транспортером 18. Предварительно с помощью вибросита 14 решета посыпаются сахарной пудрой.

Пастила имеет вид прямоугольных брусков размером 70x21x20 мм. Решета с сырой пастилой ставят на стеллажные тележки и направляют в сушилку.

Сушка пастилы, расфасовка и упаковка

Пастила, как и мармелад, сушится медленно. Это обусловлено тем, что основная масса влаги в ней связана адсорбционно. Скорость сушки таких продуктов зависит от скорости диффузии влаги в материале.

На продолжительность сушки пастилы существенно влияют состав и соотношение таких видов сырья, как яблочное пюре, сахар, агар и патока. Повышенное содержание этих веществ в рецептуре пастилы затрудняет удаление влаги, удлиняет период сушки. В этих случаях пастила получается более “затяжистой”. И наоборот, при использовании пюре со слабой студнеобразующей способностью, заниженной долей агара и патоки в рецептуре процесс сушки значительно сокращается, но пастила получается “сахаристой”.

Важным моментом в процессе сушки является образование на поверхности изделий тонкой кристаллической корочки. Режимы сушки должны быть такими, при которых быстро не появляется толстая корочка. Она будет препятствовать испарению влаги из внутренних слоев. Такая пастила после сушки будет иметь влажный средний слой, пустоты вследствие скопления водяных паров внутри изделий. При чрезмерно быстрой сушке при высокой температуре и сильной циркуляции воздуха может произойти деформация пастилы: втягивание боков, коробление и искривление отдельных изделий.

Сушку пастилы осуществляют в камерных или туннельных сушилках (см. рис. II-5). Температура воздуха в камерных сушилках 45-55°С, продолжительность сушки 5-6 ч. Для туннельных сушилок рекомендован двухступенчатый режим сушки:

I период (от 2 до 2,5 ч) - температура 50°С, относительная влажность воздуха 40-45 %, скорость 1 м/сек;

II период (около 1ч)- температура 65°С, относительная влажность воздуха 20-25 %, скорость 1 м /сек.

Конечная влажность пастилы 15-19 %, содержание редуцирующих веществ 8-12 %.

Высушенную пастилу охлаждают в помещении цеха в течение 1-2ч, затем обсыпают сахарной пудрой и передают на расфасовку и упаковку.

Пастилу фасуют в коробки массой от 100 до 1000 г обычно двух видов и цветов (чисто яблочную и клубничную, белого и розового цвета). Развесную пастилу укладывают в фанерные лотки или в картонные короба массой до 5 кг. Короба и отдельно ряды застилают водонепроницаемой бумагой.

Технологическая схема производства зефира до участка формования мало чем отличается от машинно-аппаратурной схемы для пастилы. Отличие состоит в изменении соотношения отдельных компонентов сырья в рецептуре, что влияет на структуру и свойства зефирной массы и позволяет формовать ее методом отсадки. Поэтому зефир в отличие от пастилы имеет шарообразную форму.

В качестве студнеобразователей при производстве зефира могут применяться агар, фурцелларан и сухой пектин. Используется яблочное пюре с большим содержанием сухих веществ, пектина и лучшей студнеобразующей способностью. При сбивании зефирной массы добавляется в три раза больше яичного белка, что позволяет получить более пышную высокодисперсную массу плотностью 380-420 кг/м3.

Агаро-сахаро-паточный сироп готовят с большим в 2-3 раза содержанием агара, чем для пастилы. Его уваривают до содержания сухих веществ 84-85 %. Охлажденный до 80°С сироп смешивают со сбитой массой в соотношении 1:1 (против 0,5:1 для пастилы).

Подготовленная зефирная масса содержит 71-72 % сухих веществ. Вследствие более высокого содержания агара и более низкой влажности по сравнению с пастильной массой зефирная масса до застудневания обладает большей вязкостью и некоторой пластичностью, благодаря чему легко формуется методом отсадки и сохраняет приданную ей форму.

В зависимости от производительности цеха сбивание зефирной массы осуществляется в машинах периодического и непрерывного действия марки К-18 и ШЗД.

Приготовление зефирной массы на агаре в агрегате ШЗД

Агрегат состоит из двух смесителей полуцилиндрической формы 5 и 6, изготовленных из нержавеющей стали и расположенных один под другим, сбивальной камеры 10, расходных емкостей и дозирующих устройств (рис. II-13).

В воронку верхнего смесителя плунжерным насосом-дозатором 3 из сборника 2 непрерывно подается уплотненное до содержания сухих веществ (15±1) % яблочное пюре температурой 20°С или смесь яблочного пюре с измельченными и протертыми возвратными отходами с содержанием сухих веществ 24 %. Одновременно с яблочным пюре в смеситель подается ленточным дозатором 4 сахар-песок в пропорции 1:1. В смесителе 5 происходит растворение сахара в яблочном пюре. Сахаро-яблочная смесь постепенно перемещается к выходному патрубку и самотеком поступает

во второй смеситель 6. Оба смесителя имеют водяные рубашки для темперирования смеси.

Во второй смеситель плунжерными насосами-дозаторами непрерывно подаются агаро-сахаро-паточный сироп в пропорции 1:1 (к яблочно-са - харной смеси) из сборника 1 и яичный белок из отдельного бачка, а дозатором 7 - смесь из растворов кислоты, красителя и эссенции.

Подготовленная масса температурой 50-53°С и содержанием сухих веществ 71-72 % самотеком поступает в сборник 8, а из него шестеренчатым насосом подается в сбивальную камеру 10. В трубопровод, по которому перемещается рецептурная смесь, из ресивера поступает сжатый воздух под давлением 400 кПа, предварительно очищенный от механических примесей и масла. Количество поступающего воздуха измеряется ротаметром, а давление регулируется с помощью редуктора с манометрами. Давление воздуха в сбивальной камере 280-300 кПа.

Сбивальная камера состоит из двух неподвижных статоров, на поверхности которых расположены зубья, и вращающегося между ними ротора с частотой 280 об/мин. В камере происходит диспергирование воздуха и гомогенизация массы.

Через автоматически регулируемое отверстие зефирная масса под давлением выталкивается из сбивальной камеры. За счет перепада давлений происходит мгновенное ее вспенивание. Плотность массы составляет 380-420 кг/м3, температура 52-55°С. Из сбивальной камеры по гибкому шлангу зефирная масса передается в бункер формирующей машины. В этой технологии агар, как студнеобразователь в зефирной массе, заменен на сухой пектин. Около 3 % яблочного пектина вносят в яблочное пюре с содержанием сухих веществ 10 % и перемешивают в смесителе в течение 2 ч для набухания пектина. Уплотненное пюре протирают через сито с отверстиями диаметром 1мм. Яблочное пюре перекачивают в емкость, откуда дозируют в сбивальную машинку типа СМ-2. Сюда также дозируют сахар песок, яичный белок и лактат натрия. Количество вносимого лактата натрия изменяется в пределах от 0,65 до 1,15 % от массы яблочного пюре в зависимости от его кислотности.

Одновременно готовят сахаро-паточный сироп, его уваривают до содержания сухих веществ 84-85 %, затем охлаждают до 85-90°С.

В сбитую в течение 5-8 мин массу добавляют сахаро-паточный сироп (в соотношении 1:1) и продолжают сбивание 5 мин. Затем добавляют эссенцию, кислоту, перемешивают 1 мин и массу направляют на формование.