Очистка сточных вод

Основная часть сточных вод производства карбамида образуется в узле конденсации соковых паров, выделяющихся при обезвоживании раствора карбамида. В соответствии со стехио - метрическим уравнением синтеза, количество воды, которое следует вывести из процесса, теоретически не может быть меньше 0,3 т/т карбамида. Практически, в первую очередь, в связи с применением паровых эжекторов для создания вакуума в системах обезвоживания это количество достигает ~ 1 м3/т. Описанные в этой и предшествующих главах технологические мероприятия позволяют уменьшить содержание карбамида в конденсате соковых паров до 4—6 кг/м3 и аммиака —до 5—10 кг/м3. Эти величины, однако, далеко не соответствуют установленным требованиям к составу сбрасываемых сточных вод. Предельно допустимая концентрация (ПДК) карбамида в воде водоемов составляет 0,01 кг/м3 [45, с. 224]; Для аммиака и аммонийных солей ПДК (в пересчете на азот) 0,002 кг/м3 [45, с. 202, 379]. При сбрасывании сточных1 вод в системы биологической очистки допустимое содержание аммонийного азота почти не увеличивается [45, с. 260], хотя, по некоторым данным, биологическая очистка может успешно функционировать при содержании NH3 в стоках до 0,05 [46] и даже 0,1 кг/м3 [47]; содержание карбамида может быть доведено до 0,1—0,3 кг/м3 [46, 48]. Очевидно, что даже разбавление стоков производства карбамида в общезаводском коллекторе далеко не всегда позволяет удовлетворить требования охраны окружающей^среды. Поэтому интенсивно разрабатывались методы очистки сточных вод от аммиака и карбамида.

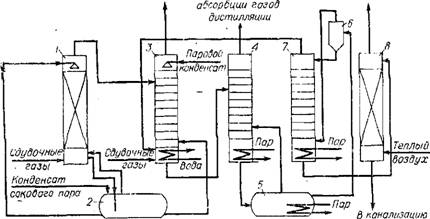

Гидролиз и десорбция. Широко распространенная в отечественной промышленности система очистки сточных вод 12; 3, с. 96; 49] включает гидролиз карбамида и двухступенчатую абсорбцию-десорбцию (рис. VI. 13). Сдувочные газы с низким содержанием NH3 подают в абсорбер 1, орошаемый циркулирующим конденсатом сокового пара из емкости 2, а затем в абсорбер 3, орошаемый паровым конденсатом. В кубовую часть абсорбера 3,

| В атмосферу В систему В атмосферу

Рис. VI. 13. Схема очистки сточных вод: 1,3 — абсорберы; 2 — емкость; 4 — ректификационная колонна; 5 — гидролизер; 6 — сепаратор; 7 — десорбер; 8 — отдувочная колонна. |

Снабженную холодильником, подают сдувочные газы с высоким содержанием NH3 и конденсат сокового пара из емкости 2. Оба абсорбера работают при атмосферном давлении. Раствор из абсорбера 3 направляют в среднюю часть ректификационной колонны 4, работающей при 1,6—1,8 МПа и Т та 480 К (в кубе). В колонне частично протекает гидролиз карбамида, заканчивающийся в ги - дролизере 5, в среде, освобожденной от основного количества NH3. Пары NH3 и С02, выделяющиеся при гидролизе, поступают в колонну 4. Смесь паров NH3, С02 и Н20 из колонны 4 при Т 370 К возвращается в систему переработки газов дистилляции. Вода из гидролизера 5 дросселируется в сепаратор 6\ жидкая фаза из сепаратора поступает в верхнюю часть, а пары — в нижнюю (либо в середину) десорбера 7, работающего при небольшом избыточном давлении. В десорбере происходит дальнейшее выделение NH3 и С02 из воды, которое завершается в отдувочной колонне 8, куда подают подогретый воздух. Сточные воды после колонны 8 (с содержанием NH3 0,01—0,02 кг/м3) выводят за пределы установки.

В зависимости от конкретной обстановки на том или ином предприятии установка очистки сточных вод может быть модифицирована. Так, при наличии системы биологической очистки и достаточном разбавлении стоков в общезаводском коллекторе может оказаться излишним гидролизер. Наличие разбавления может также обеспечить вывод сточных вод без отдувки воздухом; в этом случае допустимо содержание NH3 порядка 0,15 кг/м3.

Для описанных установок очистки сточных вод и отходящих газов на основе решения задачи оптимизации среднего времени без отказной работы определен оптимальный резерв оборудования [50].

Описаны различные модификации процесса очистки сточных вод, в основе которых также лежат процессы гидролиза карбамида и отгонки аммиака. В одном из них [51] раствор, содержащий 10—15% (масс.) NH3 и 0,5—3% карбамида, вводят в верхнюю часть тарельчатой ректификационной колонны, работающей при избыточном давлении 0,14—2,8 МПа (предпочтительно —1 МПа). В нижней части колонны поддерживают температуру —460 К и вводят туда острый пар, С02 и воздух. Отогнанную смесь NH3, С02 и паров воды возвращают в производственный цикл. Вода, выходящая из ректификационной колонны, содержит NH3 0,03—0,045 кг/м3 и карбамида 0,06—0,1 кг/м3.

Предлагалось также после проведения гидролиза карбамида при 475— 495 К и 2—3 МПа охлаждать раствор путем теплообмена со сточными водами, направляемыми на гидролиз, до 415—445 К, дросселировать его до 0,2—0,4 МПа, отделять газовую фазу, конденсировать и возвращать в производственный цикл, а жидкость продувать перегретым паром и воздухом [52]. Для продувки сточных вод используют также нагретый природный газ, смесь которого с парами воды затем конвертируют с образованием сырья для производства NH3 [53]. Предложено полностью испарять сточные воды производства аммиака и карбамида в паровом котле и использовать полученный пар с примесью NH3 для конверсии углеводородного сырья [54].

Чтобы ускорить процесс гидролиза карбамида при умеренных параметрах, его проводят в присутствии фосфорной кислоты, образовавшийся фосфат аммония осаждают и используют [55]. Предложено также связывать аммиак в виде сульфата [56].

Интересен способ переработки конденсата сокового пара вакуумной кристаллизации карбамида [57], проводимой при остаточном давлении —Л0 кПа. Конденсат полностью испаряют, с одновременным гидролизом карбамида, при 360 К и остаточном давлении 57,5 кПа, часть полученного пара конденсируют и ректифицируют, возвращая в производственный цикл —10%-ный раствор NH3. Кубовая жидкость после ректификации содержит 0,15% NH3; ее подвергают повторной ректификации при избыточном давлении 0,35 МПа, отделяют остаточный NH3, а воду испаряют с получением пара, используемого для создания вакуума в эжекторах. Этот способ, на первый взгляд, требует значительных затрат теплоты. Однако температурный уровень процессов испарения позволяет использовать низкопотенциальные теплоносители.

Описаны также различные процессы отгонки [58, 59] и отдувки NH3 [58, 60, 61 ] из сточных вод, не являющиеся специфичными для производства карбамида.

Другие методы очистки. Одним из наиболее распространенных методов очистки сточных вод от аммиака (преимущественно от малых концентраций) является ионный обмен [58, 60, 62]. В работах [63], где изучалась активность сильнокислотных ка - тионообменных смол (КУ-1, КУ-2, КУ-21) по отношению к ионам NH4f в различных формах (гидроксид, карбонат, хлорид аммония), было показано, что на этих катеонитах можно поглощать аммиак из растворов, содержащих 5—7 кг/м3. При этом динамическая обменная емкость смолы до проскока в зависимости от аниона, связанного с ионом NH|, и от вида смолы колеблется в пределах 0,025—0,135 кг NH3 на 1 кг смолы (наибольшее значение отвечает карбонату аммония на смоле КУ-2). Найдено также, что удовлетворительная регенерация смолы осуществляется фосфорной кислотой. В другой работе [64 ] методом планирования эксперимента получены регрессионные уравнения зависимости 232 параметров оптимизации ионообменного улавливания NH3 на смоле КУ-2 от исходного содержания NH+ (в пределах 0,27— 0,71 кг/м3), нагрузки и отношения высоты слоя к диаметру.

Эти способы представляют интерес для производства карбамида, так как было установлено [65], что карбамид, не обладая основностью, способен поглощаться ионообменными смолами. При исходной концентрации карбамида 5 кг/м3 и остаточной концентрации 0,3—0,5 кг/м3 рабочая динамическая обменная емкость смол КУ-2 и КУ-23 составляет около 0,2 кг на 1 кг смолы и незначительно (примерно до 0,15 кг/кг) снижается в присутствии NH3 [66]. Катиониты можно регенерировать кислотами [65] или водным раствором формальдегида [67]; в последнем случае регенерационные растворы можно использовать как для производства удобрений, так и для получения карбамидоальдегидных смол.

Нетрадиционны и методы очистки сточных вод от карбамида окислением карбамида нитритами до азота [68 ] и обработкой на основе обратного осмоса через этилцеллюлозные полупроницаемые мембраны [69]. Большую роль при окончательной очистке сточных вод от карбамида играют биологические методы [46— 48, 58, 60, 70], однако их рассмотрение выходит за пределы задач, поставленных авторами книги.